Изобретение относиться к области переработки термопластов и может найти применение для изготовления монолитных крупногабаритных изделий, например изделий диаметром 50-250 мм и высотой до 5000 мм, диаметром 250-1200 и высотой до 3000 мм; колец и дисков с наружным диаметром до 2500 мм и высотой до 1000 мм.

Известен способ изготовления толстостенных изделий (а.с. СССР 509895, МПК Н 01 В 19/00, опубл. 05.07.1976). С помощью этого способа изготавливаются изделия диаметром до 160 и высотой до 200 мм плавлением гранулированного полиэтилена в вакууме при температуре, не превышающей температуру плавления полиэтилена на 30oС, охлаждением до температуры 70-80oС со скоростью 0,5-2oС/мин под давлением 4,91x106-9,81x106 Па, после чего готовое изделие отжигают в течение 3-20 часов в жидкости с температурой 90-100oС, например в воде.

Недостаток данного способа заключается в том, что температура переработки мала и при изготовлении более крупных конструкций вязкость расплава будет не достаточна для полной деаэрации объема материала. Кроме того, на конечном этапе производства изделий необходимо использовать большое удельное давление (4,91x106-9,81x106 Па), для создания которого необходимо использовать мощное прессовое оборудование, что не приемлемо при больших габаритных размерах изделий. Для отжига материала используют воду с температурой 90-100oС, что на 5-15oС ниже температуры плавления полиэтилена, при использовании же других полиолефинов, с более высокой температурой плавления, данное решение применять не целесообразно, поскольку при использовании воды температуру не возможно поднять выше 100oС (без повышения давления), использование же, например, масла приведет к полной потере эксплуатационных свойств полимера.

Наиболее близким по технической сущности к заявленному решению является выбранный нами за прототип, известный способ изготовления крупногабаритных изделий из полиэтилена (а.с. СССР 659398, 30.04.1979), в котором изготовление крупногабаритных изделий из полиэтилена производят путем плавления гранулированного полиэтилена в вакууме и последующего охлаждения. Плавление гранулированного полиэтилена осуществляют в направлении снизу вверх при 10-1-10 мм рт. ст. , 140-200oС с перепадом температур 10-15oС по высоте на каждые 100 мм и охлаждают снизу вверх до 20-80oС с перепадом температур 5-10oС по высоте на каждые 100 мм со скоростью, определяемой по формуле V= 4,85-0,0038d, где V - скорость охлаждения oС/ч; d - диаметр изделий, мм.

Данный способ имеет следующие недостатки: из-за отсутствия давления на стадии охлаждения изделия при изготовлении тонкостенных изделий возможно незаполнение малых промежутков между формующими поверхностями расплавленным полиэтиленом. Кроме того, во время охлаждения возможно присутствие в объеме изделия газовых полостей, состоящих из углеводородных фракций, которые при высоких температурах и вакууме переходят в газообразное состояние. Внутреннее давление в этих полостях много меньше атмосферного, поэтому при охлаждении изделия часть из них либо растворяется в полиэтилене, либо схлопывается, однако часть газовых полостей хотя и уменьшается в размерах, но до конца не исчезает. Это ухудшает как механические, так и диэлектрические характеристики.

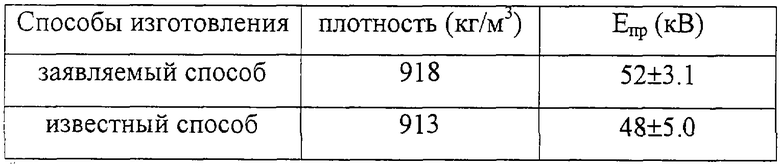

Основной технической задачей изобретения является улучшение механических и диэлектрических характеристик, т. е. улучшение качества изделий. Так, плотность полиэтилена высокого давления марки 10803-020, переработанного по заявляемому способу, больше плотности полиэтилена этой же марки, переработанного по известному способу, на 5 кг/м3. Таким образом, полиэтилен, переработанный по известному способу, имеет плотность, выходящую за рамки диапазона плотностей для этой марки (917-921 кг/м3). Электрическая прочность полиэтилена, переработанного по заявляемому способу, выше электрической прочности полиэтилена, переработанного по известному способу, на 8-13%.

Техническая задача достигается тем, что в способе изготовления монолитные крупногабаритные изделия из полиолефинов путем плавления их гранул в форме-печи в вакууме при 10-1-10 мм рт. ст., температуре на 30-80oС выше температуры плавления гранул с перепадом температур 10-15oС по высоте на каждые 100 мм и последующего охлаждения снизу вверх до 20-80oС с перепадом температур 5-10oС по высоте на каждые 100 мм согласно предложенному решению после плавления, перед охлаждением форму-печь заполняют инертным газом, предварительно нагретым до температуры расплава, а охлаждение выполняют со скоростью V=4,85-0,143•a2/5, oC/ч, где a=h при d/h≥1 и a=d при d/h<1, где h - высота изделия, мм; d - диаметр изделия, мм.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественные всем признакам заявляемого способа, отсутствуют. Следовательно, изобретение соответствует условию патентоспособности "новизна".

Результаты поиска известных решений в данной и смежных областях техники с целью выявления признаков, совпадающих с отличительными от прототипа, заявленного изобретения показали, что они не следуют явным образом из уровня техники.

Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками изобретения преобразований на достижение указанного технического результата. Следовательно, изобретение соответствует условию патентоспособности "изобретательский уровень".

Примеры конкретного выполнения. В первом примере, как и в прототипе, использовали полиэтилен. Во втором примере использовали сополимер пропилена с этиленом. В третьем примере использовали полипропилен.

Пример конкретного выполнения 1.

Из полиэтилена высокого давления (ПЭВД) 10803-020 ГОСТ 16337-77 с температурой плавления Тпл=107oС была выполнена заготовка высотой 1200 мм и диаметром 1200 мм. Процесс ее приготовления осуществляли следующим образом. В форму-печь засыпали гранулы полиэтилена и нагревали их в вакууме 1 мм рт.ст. в течение 52 часов при температуре 180oС, что на 73oС выше температуры плавления. Перепад 15oС по высоте на каждые 100 мм обеспечивали регулированием температуры по зонам изменением напряжения на обогревателях. Аналогичным образом перепад в 10oС по высоте на каждые 100 мм, поддерживали температуру при охлаждении. Скорость охлаждения для данной заготовки составляла 2,41oС/ч и была определена с учетом того, что d/h=1. Перед началом охлаждения в вакуумную форму-печь подавали инертный газ (азот), подогретый до температуры 180oС. Изделие охлаждали до 50oС. Визуальный контроль за газовыми включениями позволил сделать вывод, что при заполнении свободного объема печи подогретым инертным газом газовые полости cхлопывались по мере роста давления и при давлении 0,5 атм. визуально не обнаруживались. Изучение полученного изделия показало, что поверхность заготовки была гладкая, белого цвета, без следов окислительных процессов. Аналогичные результаты были получены в диапазоне пределов параметров, указанных в ограничительной части формулы изобретения.

Для сравнения свойств полиэтилена, переработанного по заявляемому способу и по известному способу, было изготовлено изделие также и по известному способу.

Из полученных изделий были вырезаны образцы размером 20х20х20 мм для определения плотности по ГОСТ 15139-69.1. В соответствии с ГОСТ была определена плотность материала, переработанного по заявляемому способу и переработанного по известному способу. Кроме того, в соответствии с методом определения электрической прочности при переменном (частота 50 Гц) напряжении ГОСТ 6433.3-71 были испытаны образцы, вырезанные из изделий, приготовленных по заявленному и известному способу. Образцы имели следующие размеры: диаметр 50 мм и толщина 1 мм. Результаты измерений представлены в таблице.

Из таблицы видно, что превышение электрической прочности образцов, вырезанных из заготовки, полученной по заявляемому способу, выше электрической прочности образцов, вырезанных из заготовки, полученной по известному способу, на 8%. Из серии аналогичных экспериментов максимальное превышение Епр по новому способу составляло 13%.

Пример конкретного выполнения 2.

Из сополимера пропилена с этиленом "Бален" марки 02015 ГОСТ 26996-86 с температурой плавления 150oС была выполнена заготовка в виде кольца, внешний диаметр которой 1800 мм, внутренний диаметр 800 мм и высотой 250 мм. Процесс ее приготовления осуществлялся следующим образом. В форму-печь засыпали гранулы сополимера и нагревали их в вакууме 1 мм рт.ст. в течение 26 часов при температуре 200oС, что на 50oС выше температуры плавления. Перепад 15oС по высоте на каждые 100 мм обеспечивали регулированием температуры по зонам изменением напряжения на обогревателях. Аналогичным образом перепад в 10oС по высоте на каждые 100 мм, поддерживали температуру при охлаждении. Скорость охлаждения для данной заготовки составляла 3,55oС/ч и была определена с учетом того, что d/h>1. Перед началом охлаждения в вакуумную форму-печь подавался инертный газ (азот), подогретый до температуры 200oС. Изделие охлаждали до 80oС. Визуальный контроль за газовыми включениями позволил сделать вывод, что при заполнении свободного объема печи подогретым инертным газом газовые полости cхлопывались по мере роста давления и при давлении 0,5 атм. визуально не обнаруживались. Изучение полученного изделия показало, что поверхность заготовки была гладкая, белого цвета, без следов окислительных процессов.

Пример конкретного выполнения 3.

Из полипропилена марки 21060-016 с температурой плавления 167oС была выполнена заготовка высотой 1350 мм и диаметром 750 мм. Процесс ее приготовления осуществляется следующим образом. В форму-печь засыпали гранулы полипропилена и нагревали их в вакууме 1 мм рт.ст. в течение 44 часов при температуре 230oС, что на 53oС выше температуры плавления. Перепад 15oС по высоте на каждые 100 мм обеспечивали регулированием температуры по зонам изменением напряжения на обогревателях. Аналогичным образом перепад в 10oС по высоте на каждые 100 мм, поддерживали температуру при охлаждении. Скорость охлаждения для данной заготовки составляла 2,83oС/ч и была определена с учетом того, что d/h<1. Через имеющиеся в вакуумной печи смотровые окна в начале процесса плавления было обнаружено присутствие крупных и мелких газовых полостей в материале заготовки. После определенного времени крупные пузыри вышли (были вытеснены) на поверхность и лопнули. Мелкие же оставались на месте и не исчезали с течением времени. Перед началом охлаждения в вакуумную форму-печь подавался инертный газ (азот), подогретый до температуры 230oС. Визуальный контроль за газовыми включениями позволил сделать вывод, что при заполнении свободного объема печи подогретым инертным газом газовые полости схлопываются по мере роста давления и при давлении 0,5 атм. визуально не обнаруживались. Заготовку охлаждали до 60oС. Изучение полученного изделия показало, что поверхность заготовки была гладкая, без трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТОЛСТОСТЕННЫХ ЕМКОСТЕЙ ИЗ ГРАНУЛИРОВАННЫХ ТЕРМОПЛАСТОВ | 1995 |

|

RU2094872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ СОЕДИНЕНИЙ МЕТАЛЛОВ С НЕМЕТАЛЛАМИ | 1995 |

|

RU2079396C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ ВОЛЬТАМПЕРОМЕТРИЧЕСКИХ ОПРЕДЕЛЕНИЙ | 1999 |

|

RU2156974C1 |

| КОАКСИАЛЬНЫЙ УСКОРИТЕЛЬ | 1997 |

|

RU2119140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ | 1998 |

|

RU2139776C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЗИСТИВНОГО СЛОЯ НА КЕРАМИЧЕСКОЙ ПОДЛОЖКЕ | 1990 |

|

RU2006082C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 1999 |

|

RU2174857C2 |

| РЕАКТОР И СПОСОБ ОЧИСТКИ ВОДЫ | 1997 |

|

RU2136600C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ РАЗВАЛЬЦОВКИ ТРУБОК | 1998 |

|

RU2167734C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СОКОВ ИЗ ЯГОД, ФРУКТОВ И ОВОЩЕЙ | 2000 |

|

RU2193333C2 |

Изобретение относится к области переработки термопластов и может найти применение для изготовления монолитных крупногабаритных изделий, например изделий диаметром 50-250 мм и высотой до 5000 мм, диаметром 250-1200 мм и высотой до 3000 мм, колец и дисков с наружным диаметром до 2500 мм и высотой до 1000 мм. Способ заключается в плавлении гранул полиолефинов в форме-печи в вакууме при 10-1-10 мм рт.ст., температуре на 30-80oС выше температуры плавления гранул. При этом перепад температур составляет 10-15oС по высоте на каждые 100 мм. Затем осуществляют охлаждение снизу вверх до 20-80oС с перепадом температур 5-10oС по высоте на каждые 100 мм. После плавления, перед охлаждением форму-печь заполняют инертным газом, предварительно нагретым до температуры расплава. Охлаждение выполняют со скоростью V=4,85-0,143 а2/5, oС/ч, где a=h при d/h≥1 и a=d при d/h<l, где h - высота изделия, мм; d - диаметр изделия, мм. Изобретение позволяет повысить механические и диэлектрические характеристики изготавливаемых изделий. 1 табл.

Способ изготовления монолитных крупногабаритных изделий из полиолефинов путем плавления их гранул в форме-печи в вакууме при 10-1-10 мм рт.ст., при температуре на 30-80oС выше температуры плавления гранул с перепадом температур 10-15oС по высоте на каждые 100 мм и последующего охлаждения снизу вверх до 20-80oС с перепадом температур 5-10oС по высоте на каждые 100 мм, отличающийся тем, что после плавления, перед охлаждением, форму-печь заполняют инертным газом, предварительно нагретым до температуры расплава, а охлаждение выполняют со скоростью V=4,85-,143 а2/5, oС/ч, где a=h при d/h≥1 и a=d при d/h<l, где h - высота изделия, мм; d - диаметр изделия, мм.

| Способ изготовления крупногабаритных изделий из полиэтилена | 1975 |

|

SU659398A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТОЛСТОСТЕННЫХ ЕМКОСТЕЙ ИЗ ГРАНУЛИРОВАННЫХ ТЕРМОПЛАСТОВ | 1995 |

|

RU2094872C1 |

| Способ изготовления толстостенныхизделий | 1973 |

|

SU509895A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСКОРЕНИЙ | 1999 |

|

RU2163380C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТЯЖЕЛЫХ НЕФТЕЙ | 1997 |

|

RU2117756C1 |

| GB 1391087 А, 16.04.1975. | |||

Авторы

Даты

2003-02-27—Публикация

2002-01-28—Подача