Изобретение относится к очистке газов от пыли и может быть использовано на асфальтобетонных заводах и других предприятиях по производству дорожно-строительных материалов с целью уменьшения выбросов пыли в атмосферу при технологических процессах получения асфальтобетона.

Известно устройство для очистки газа - центробежный пылеуловитель для выделения из газов пыли, представляющее собой ротор, выполненный в виде вертикально расположенных камер, разделенных дисками, жестко закрепленными на валу, установленном в подшипниках на опорных рамах [1] .

Недостатком известного центробежного пылеуловителя является низкая эффективность очистки газа от пыли вследствие синхронного вращения роторов с разделяющими их дисками и вследствие этого недостаточным пылеотбойным эффектом. Кроме того, проход сгущенной пылегазовой смеси по внутренней спирали создает высокое сопротивление и также отрицательно сказывается на эффективности и надежности работы пылеуловителя.

Наиболее близким техническим решением к изобретению является устройство для очистки газа, содержащее корпус с входным и выходным патрубками, последовательно расположенные внутри корпуса вертикальные перегородки со сквозными отверстиями, вертикальные диски на валу, закрепленном в опорах вращения и пропущенном через центральные отверстия перегородок элемента подачи жидкости, бункер, сообщенный с полостью корпуса чеpез щели [2] .

Недостатком устройства является низкая эффективность и надежность работы.

Цель изобретения - повышение эффективности работы устройства для очистки газа.

Это достигается тем, что в устройстве для очистки газа, включающем корпус с входным и выходным патрубками, внутри которого размещены последовательно расположенные вертикальные перегородки с отверстиями в периферийной части и установленные с зазором относительно них отбойные пластины с центральным окном, а также бункер, сообщенный с полостью корпуса посредством щелей, отбойные пластины выполнены в виде параллельных вертикальным перегородкам дисков, жестко закрепленных на валу, установленном своими концами в опорах вращения и проходящем через сквозные центральные отверстия вертикальных перегородок с жестко закрепленным на них трубопроводом с форсунками, повернутыми относительно друг друга на 180о, при этом окно отбойных пластин выполнено в виде отдельных расположенных по окружности отверстий в центральной части дисков, а щели, сообщающие полость корпуса с бункером, расположены под зазором между вертикальными перегородками и дисками.

При вращении дисков запыленный воздушный поток, поступающий через отверстия в неподвижных вертикальных перегородках в полость между этими перегородками и вращающимися дисками, получает вращение. Частички пыли, находящиеся в воздушном потоке, подвергаются однонаправленному суммарному воздействию центробежных сил и водяных струй, создаваемых разбрызгивающими форсунками, установленными на водоподводящем трубопроводе и повернутыми относительно друг друга на 180о. Скоагулированные в водовоздушном потоке частички пыли отбрасываются к внутренней поверхности неподвижного корпуса и через щели, сообщающие полость корпуса с бункером и расположенные под зазором между вертикальными перегородками и дисками, направляются в приемный бункер. Отбойные пластины, выполненные в виде вращающихся дисков, жестко установленных на валу и с зазором относительно неподвижных вертикальных перегородок, на которых закреплен трубопровод с форсунками, завернутыми на 180о относительно друг друга, повышают эффективность пылеулавливания при ударе струй двухфазного потока.

Обеспечивая проход запыленного воздуха через несколько секций (в изобретении - три), достигают высокую степень очистки его от пыли - 98-99% .

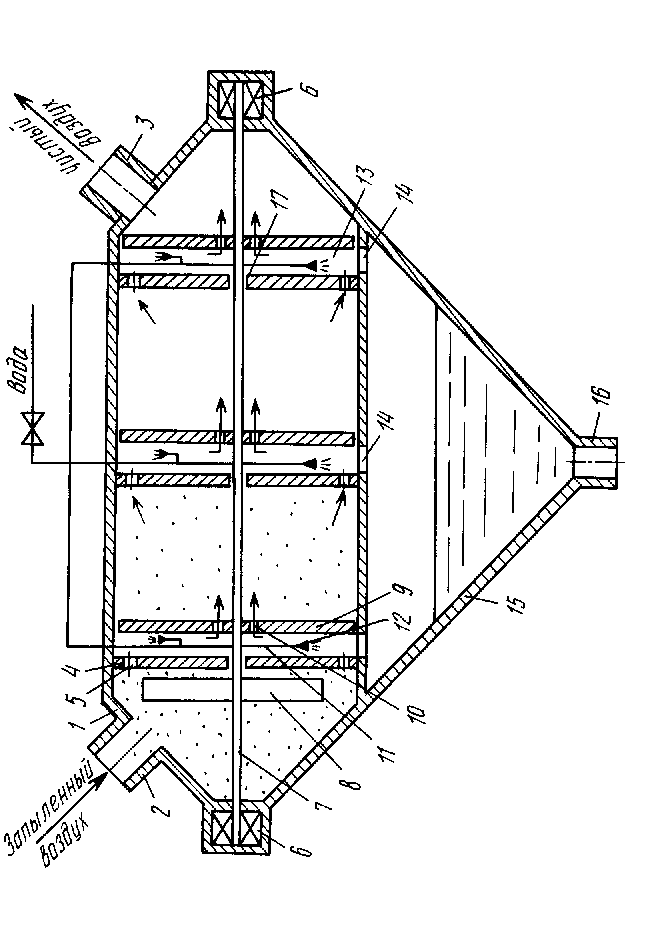

На чертеже представлено устройство для очистки газа, разрез.

Внутри корпуса 1 с входным 2 и выходным 3 патрубками и приваренными вертикальными перегородками 4 с отверстиями 5, в подшипниках (опорах вращения) 6 установлен вал 7, на котором жестко закреплены крыльчатка 8 и отбойные пластины в виде вертикальных дисков 9 с отверстиями 10. На вертикальных перегородках жестко закреплены элементы подачи жидкости, состоящие из водоподводящего трубопровода 11 с форсунками 12. Вертикальные перегородки 4 и вращающиеся диски 9 установлены относительно друг друга с зазором 13, составляющим 10-12 мм. Форсунки 12 размещены попарно в зазорах 13 под углом 180о друг к другу. В нижней части корпуса имеются щели 14, через которые пыль сбрасывается в бункер 15 и по патрубку 16 удаляется из устройства. Вал 7 пропущен через сквозные центральные отверстия 17 перегородок 4.

Устройство для очистки газа pаботает следующим образом.

Запыленный воздух через входной патрубок 2 поступает внутрь корпуса 1 и, воздействуя на крыльчатку 8, приводит во вращение вал 7 и жестко закрепленные на нем диски 9 с отверстиями 10. Одновременно воздух поступает через отверстия 5 вертикальной перегородки 4 в зазор 13, где вращающимся диском 9 приводится во вращение за счет сил трения.

Находящиеся в воздухе пылинки под действием центробежных сил перемещаются к корпусу 1 пылеосадительного устройства. Подающаяся по трубопроводу 11 вода разбрызгивается форсунками 12 и дополнительно воздействует на пылинки. Скоагулированные под действием суммарных сил пылинки, отброшенные к внутренней стороне корпуса устройства, через щели 14 удаляются в бункер 15. Воздух продолжает свое движение через отверстия 10 вращающихся дисков и, проходя свободный объем внутри корпуса 1, поступает в следующую секцию между вертикальной перегородкой 4 и вращающимся диском 9, где снова подвергается принудительной очистке под действием центробежных сил и водяных струй, действующих на частички пыли. Пройдя несколько таких секций (в устройстве три), воздух, достигший высокой эффективности очистки от пыли, через патрубок 3 выходит из устройства для очистки газа.

Осажденная в бункере 15 пыль удаляется из устройства для очистки газа через патрубок 16 и направляется для использования в технологическом процессе приготовления асфальтобетона.

Устройство для очистки газа обеспечивает высокую степень очистки воздуха от пыли, достигающую 98-99% , и успешно может пpименяться в качестве второй ступени очистки воздуха от пыли на любых производствах. Устройство достаточно просто в изготовлении и обслуживании, а также более надежно в эксплуатации. (56) Авторское свидетельство СССР N 119429, кл. В 01 D 45/14, 1958.

Авторское свидетельство СССР N 323140, кл. В 01 D 45/14, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрой очистки газа | 1990 |

|

SU1711952A1 |

| Устройство для очистки газа от пыли | 1989 |

|

SU1757713A1 |

| ЗЕРНИСТЫЙ ФИЛЬТР | 1991 |

|

RU2008073C1 |

| ВОЗДУХООЧИСТИТЕЛЬ | 1989 |

|

RU2008500C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2008077C1 |

| Устройство для очистки газа | 1986 |

|

SU1389824A1 |

| Аппарат для очистки жидкости от взвешенных веществ | 1988 |

|

SU1558426A1 |

| УСТРОЙСТВО для ПРИГОТОВЛЕНИЯ глинистыхСУСПЕНЗИЙ и РАСТВОРОВ | 1972 |

|

SU328941A1 |

| МОЛОТКОВАЯ ДРОБИЛКА ДЛЯ ОДНОВРЕМЕННОГО ИЗМЕЛЬЧЕНИЯ И ГАШЕНИЯ КОМОВОЙ ИЗВЕСТИ | 1991 |

|

RU2016655C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 2002 |

|

RU2234968C1 |

Использование: очистка воздуха от пыли и вредных выбросов на асфальтобетонных заводах. Сущность изобретения: повышение эффективности и надежности работы устройства достигается путем выполнения отбойных пластин в виде параллельных вертикальным перегородкам 4 дисков 9, жестко закрепленных на валу 7, установленном своими концами в опорах вращения и проходящем через сквозные центральные отверстия 17 вертикальных перегородок 4 с жестко закрепленным на них трубопроводом 11 с форсунками 12, повернутыми относительно друг друга на 180и расположенными в зазоре 13. При этом окно отбойных пластин выполнено в виде отдельных, расположенных по окружности отверстий 10 в центральной части дисков, а щели 14, сообщающие полость корпуса с бункером 15, расположены под зазором 13 между вертикальными перегородками и дисками. 1 ил.

УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА, содержащее корпус с входным и выходным патрубками, последовательно расположенные в корпусе вертикальные перегородки со сквозными центральными отверстиями, установленные с зазором относительно них отбойные пластины в виде вертикальных дисков, жестко закрепленных на валу, установленном своими концами в опорах вращения и пропущенном через сквозные центральные отверстия перегородок, элементы подачи жидкости, бункер, сообщенный с полостью корпуса посредством щелей, отличающееся тем, что, с целью повышения эффективности и надежности в работе, элементы подачи жидкости выполнены в виде форсунок, подключенных к трубопроводу, закрепленному на вертикальных перегородках и размещенных попарно под углом 180o одна к другой в зазорах между перегородками и дисками, при этом перегородки размещены параллельно дискам и выполнены с отверстиями в периферийной части, диски имеют расположенные вокруг вала отдельные отверстия в центральной части, а щели бункера расположены под зазором между вертикальными перегородками и дисками.

Авторы

Даты

1994-01-30—Публикация

1991-03-26—Подача