Изобретение относится к обработке металлов давлением, а именно к способам управления процессам правки изделий изгибом, растяжением и скручиванием.

Известно техническое решение, по которому в процессе деформирования напрерывно вычисляют жесткость изделия, из полученных текущих значений жесткости выделяют максимальную величину и вводят ее в систему управления.

Наиболее близким техническим решением к изобретению является способ управления процессом правки изделий, по которому непрерывно измеряют прикладываемое к изделию усилие и создаваемую этим усилием деформацию, непрерывно определяют текущее значение жесткости изделия, как производную от усилия, прикладываемого к изделию, по величине его деформации, полученное максимальное значение жесткости вводят в систему управления, вычисляют значение остаточной деформации изделия, сравнивают его с заданным значением остаточной деформации и при их равенстве подают сигнал на прекращение процесса правки.

Недостатками этих технических решений являются: необходимость предварительного определения механических свойств материала изделия и значения требуемых остаточных деформаций изделия.

Целью изобретения является повышение точности и расширение технологических возможностей процесса правки.

Это достигается тем, что в способе управления процессом правки изделий непрерывно измеряют прикладываемое к изделию усилие и создаваемую этим усилием деформацию, непрерывно с момента начала нагружения изделия определяют текущее значение его жесткости как производную от усилия, прикладываемого к изделию, по величине его деформации вычисляют значение остаточной деформации изделия, непрерывно с момента начала перемещения изделия под нагрузкой определяют текущее значение производной от жесткости изделия по величине его деформации и сравнивают его с нулем, тем самым определяют стадии деформирования материала и на каждой из них после стадии выборки зазоров в деформирующей машине и между инструментом и изделием вычисляют механические свойства материала изделия, исходя из которых вычисляют значение суммарной остаточной деформации изделия, а после начала пластического деформирования вычисляют требуемое значение остаточной деформации, при котором суммарные значения остаточной деформации изделия минимальны на выпрямляемом участке изделия, причем требуемое значение остаточной деформации пересчитывают на каждой из стадий пластического деформирования изделия как до начала упрочнения, так и при упрочнении, а текущее значение деформации сравнивают с требуемым значением остаточной деформации и при их равенстве прекращают процесс правки.

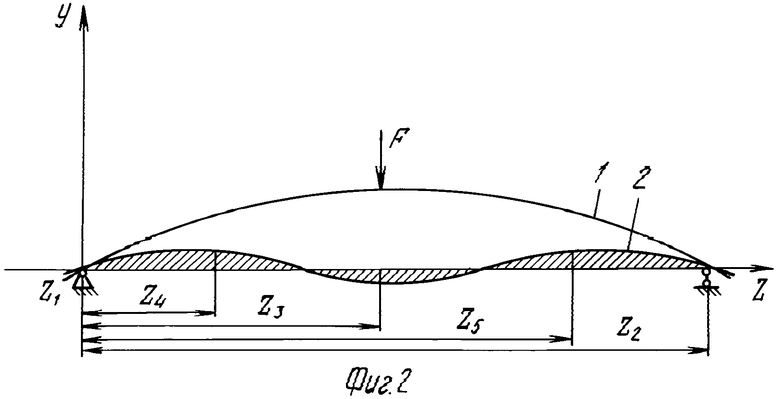

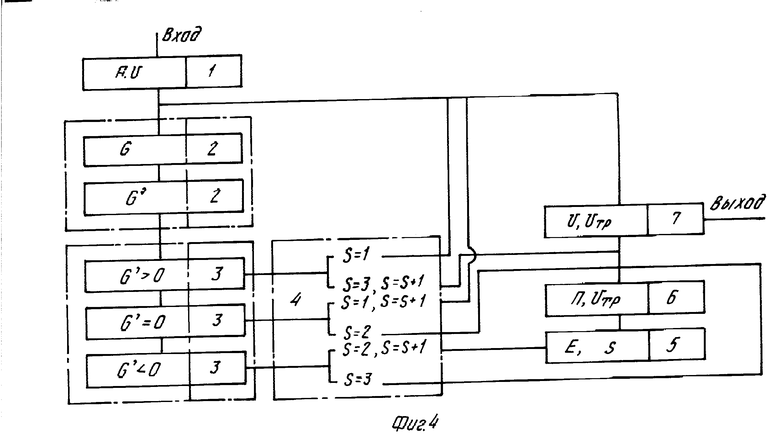

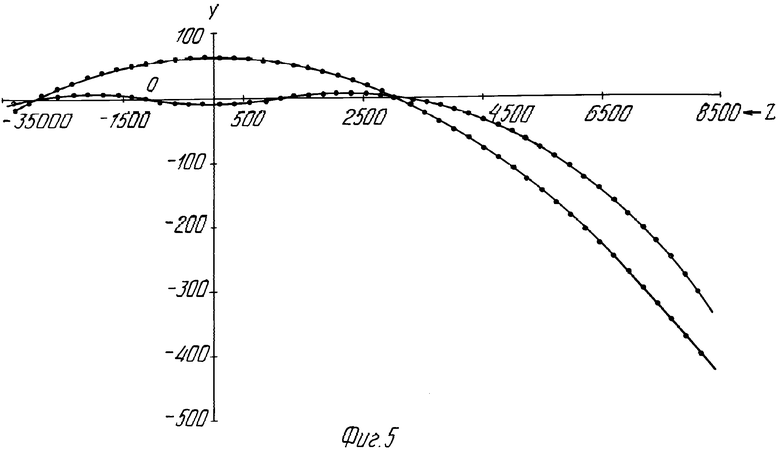

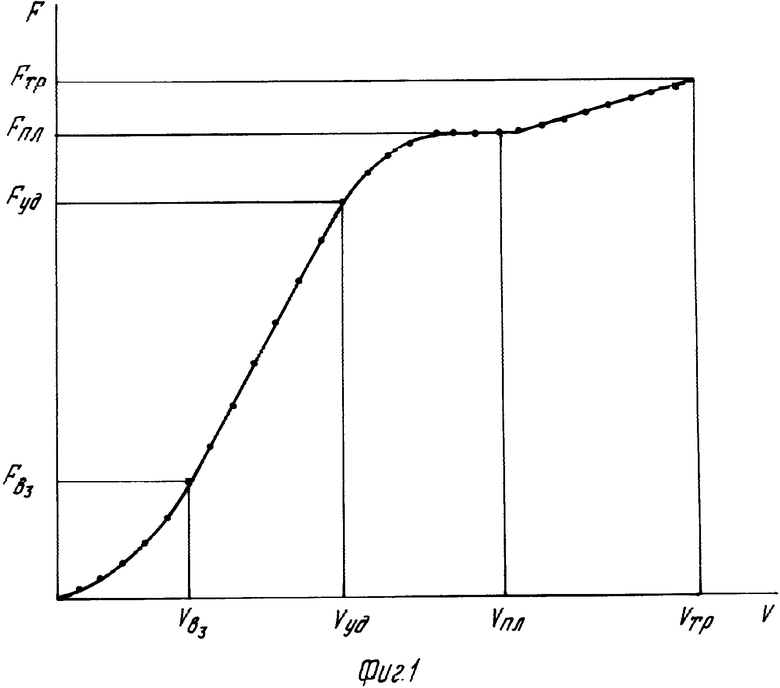

На фиг. 1 приведена диаграмма деформирования изделия, материал которого имеет площадку текучести; на фиг. 2 - положение оси изделия на выправляемом участке и величина суммарных остаточных деформаций при правке поперечным изгибом; на фиг. 3 - сечение выправляемого изделия и эпюра напряжений при правке изделия из материала с площадкой текучести и упрочнением; на фиг. 4 - схема последовательности операций выполнения способа; на фиг. 5 - распределение начального отклонения от прямолинейности трубы, выправляемой для примера осуществления способа; на фиг. 6 - зависимость суммарного остаточного прогиба от перемещения трубы, выправляемой для примера осуществления способа.

На фиг. 1 приняты следующие обозначения: F - сила деформирования; U - создаваемая деформация; Fвз и Uвз - сила и деформация изделия при окончании выборки зазоров соответственно: Fуд и Uуд - сила и деформация изделия при окончании упругого деформирования изделия соответственно; Fпл и Uпл - сила и деформация изделия при начале упрочнения деформируемого материала изделия соответственно; Fтр и Uтр - требуемые сила и деформация изделия соответственно.

На фиг. 2 - кривые 1 и 2 - расположение оси изделия на выправляемом участке до нагружения и после нагружения соответственно, величина суммарной остаточной деформации выделена; Z1 и Z2 - координаты центров сечений изделия, ограничивающих выпрямляемый участок; Z3 - координата направления приложения силы F; Z4 и Z5 - координаты границ зон на выправляемом участке изделия, деформируемых упруго- и упруго-пластически.

На фиг. 3 - Ys и Yy - координаты границ зон соответственно пластически деформируемой и деформируемой с упрочнением от нейтральной плоскости гиба; σs - предел текучести материала изделия.

На фиг. 4 - s - номер стадии деформирования.

Предлагаемый способ осуществляется следующим образом.

Выправляемое изделие устанавливают в исходное положение для правки и прикладывают усилие для его выпрямления. При правке поперечным изгибом изделия, установленного на опоры, таковым усилием является сила F, направленная в направлении, обратном кривизне изделия. В начальный момент рабочего хода оборудования происходит выборка зазоров в деформирующей машине и между инструментом и изделием. С началом рабочего хода непрерывно измеряют прикладываемое к изделию усилие F и создаваемую этим усилием деформацию U, непрерывно с момента начала нагружения изделия определяют текущее значение его жесткости G как производную от усилия, прикладываемого к изделию, по величине его деформации

G =  .

.

Непрерывно с момента начала деформирования вычисляют производную от жесткости изделия по величине его деформаций G', как

G'=  .

.

Процесс деформирования изделия из материала с площадкой текучести и упрочнением при правке можно разделить на следующие стадии:

первая - выборка зазоров в деформирующей машине и между инструментом и изделием;

втоpая - упругое деформирование изделия;

третья - появление пластических деформаций до упрочнения;

четвертая - начало упрочнения материала.

Текущее значение G' определяют с момента приложения силы F к изделию на выпрямляемом участке и сравнивают его с нулем. На первой стадии деформирования увеличивается F до Fвз, U до Uвз, а также G, при этом G' > 0 (см. фиг. 1). На второй стадии деформирования жесткость изделия не изменяется при этом G = const, а G' = 0, так как при упругом деформировании зависимость P(U) линейна. Как только под действием силы F, увеличивающейся до Fуд, деформации U достигают величины Uуд (см. фиг. 1), G становится G = var, a G' > 0. Это свидетельствует об окончании второй стадии. По окончании второй стадии деформирования запоминают значение G, как Gупр и вычисляют модуль упругости Е материала изделия из соотношения

E= { (Fуд·b·a)/(6·J(Z3)·Uуд·L)} (l2-b2-a2), где b = Z2 - Z3; a = Z3 - Z1; L = Z2 - Z1 (см. фиг. 2); J(Z3) - момент инерции изделия в сечении с координатой Z3.

Предел текучести материала изделия σs вычисляют из соотношения

σs= Mуд/W(Z3), где Муд - изгибающий момент в сечении с координатой Z3, обеспечивающий появление только упругих деформаций.

Mуд= (Fуд·b·a)/L;

W(Z3) - момент сопротивления сечения с координатой Z3.

На стадиях пластического деформирования изгибающий момент Мпл, создаваемый силой F в сечении с координатой Z3, вычисляют из уравнения Mпл(Z3)= (F·b·a)/L= 2 (y, Z3)·b(y)·y·dy

(y, Z3)·b(y)·y·dy

Величина пластических деформаций изделия является решением дифференциального уравнения (3)

Uпл(Z)= -[(σs)/(E·Ys(z))] .

Значение Ys(Z) определяют из соотношения: [({ i2(z)/Ys(z)} +S1(z))+{ П/Ys(z)·E} ·(i2(z)-Yy(z)· где I1(z), I2(z) - моменты инерции упруго-деформируемой и пластически-деформируемой с упрочнением частей сечения соответственно;

[({ i2(z)/Ys(z)} +S1(z))+{ П/Ys(z)·E} ·(i2(z)-Yy(z)· где I1(z), I2(z) - моменты инерции упруго-деформируемой и пластически-деформируемой с упрочнением частей сечения соответственно;

S2(z), S2(z) - статические моменты частей сечения пластически-деформируемой до начала упрочнения и с упрочнением соответственно;

П - коэффициент упрочнения материала изделия

П= G/(E·Gупр).

Остаточные деформации изделия Uост(z) определяют из соотношения

Uост(z) = Uнач(z) - Uпл(z) + Uупр(z), где Uнач(z) - начальные отклонения оси изделия от прямолинейности;

Uупр(z) - упругое пружинение изделия после снятия нагрузки.

С начала третьей стадии нагружения требуемое значение пластических деформаций определяют из условия

мин U

U , варьируя параметр Ys(Z3), полагая деформирование материала с упрочнением без площадки текучести и

, варьируя параметр Ys(Z3), полагая деформирование материала с упрочнением без площадки текучести и

Yy(Z3) = Ys(Z3).

При наличии у материала площадки текучести на переходе от третьей к четвертой стадии деформирования происходит смена знака G' < 0. На переходном моменте определяют значение степени деформации крайних волокон

εкр= (R·σs)/(Ys(z)·E).

Текущее значение Yy(z) вычисляют по формуле

Yy(z) = (εкр·Ys(z)·E)/σs .

Так же как и на предыдущей стадии уточняют значение П и повторно определяют требуемое значение пластических деформаций. Процесс деформирования прекращают при равенстве текущего значения деформаций с последним вычисленным требуемым.

Последовательность осуществления способа показана на фиг. 4 в виде блоков и их взаимосвязи. Через блок 1 осуществляют ввод текущих значений силы F и деформаций изделия U. В блоке 2 вычисляют жесткость G и производную G'. В блоке 3 сравнивают G' с нулем, тем самым определяют стадию деформирования, блок 4 - счетчик стадий, и управления процессом в зависимости от сочетания G' и S, где S - номер стадии S = 1 . . . 4; S = S + 1 - присваивание S следующего порядкового номера. В блоке 5 вычисляют механические свойства Е и σs. В блоке 6 вычисляют или корректируют значения коэффициента упрочнения П и требуемой деформации Uтр. В блоке 7 сравнивают текущее значение U с Uтр и при их равенстве прекращают процесс нагружения.

Осуществление способа показано на примере холодной правки поперечным изгибом трубы из стали 15ГС диаметром 200 мм с толщиной стенки 10 мм, длиной 12000 мм. Распределение начального отклонения от прямолинейности показано на фиг. 5, причем отклонения были ориентированы в одной плоскости. Выправляемым участком для первого нагружения был выбран участок с координатами Z1 = 0 мм и Z2 = 6000 мм. Силу правки F прикладывали в направлении, перпендикулярном сечению с координатой Z3 = 3000 мм. На каждой стадии деформирования сила нагружения F и перемещение U составляли соответственно:

Fвз = 60 кН, Uвз = 15 мм; Fуд = 1215,3 кН; Uуд = 31,3 мм; Fпл = 1563,4 кН; Uпл = 37,4 мм; Fтр = 2841,35 кН; Uтр = 82,5 мм. Вычисленные на соответствующих стадиях нагружения значения механических свойств составили: Е = 20800 МПа; σs = 30 МПа; П = 5200 МПа. Ошибка вычисленных значений Е и σs не превышала 3% по сравнению с результатами испытаний механических свойств по существующим методикам. Зависимость суммарного остаточного прогиба от перемещения на выправляемом участке показана на фиг. 6 (представленная зависимость носит общий характер для любых выправляемых изделий). Значение Uтр выбрано из требования минимальности суммарного остаточного прогиба. В результате трех циклов правки искривление оси трубы сведено к допустимым пределам.

Предлагаемое техническое решение позволяет осуществлять контроль деформации изделия с целью определения необходимости и режима последующей термообработки изделия или появления дефектов металла. Без осуществления минимизации остаточных прогибов при заданном требуемом остаточном прогибе способ также пригоден для управления процессом гибки. Наиболее эффективно применение данного способа при необходимости осуществления высокоточной правки длинномерных изделий большого диаметра типа валов или труб, а также при правке спирально оребренных труб, выправить искривления которых невозможно ни растяжением, ни в роликах. (56) Авторское свидетельство СССР N 1266601, кл. B 21 D 3/00, 1986.

Фиоленко-Бородович М. М. Курс сопротивления материалов. Ч. 1. , М. : ГИТТЛ. , 1956, 645 с.

Труды ЦНИИТМАШ N 211 с. 43.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С МНОГОЗАХОДНЫМИ ВИНТОВЫМИ ГОФРАМИ | 1991 |

|

RU2050213C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 2000 |

|

RU2172655C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ | 1995 |

|

RU2070455C1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1981 |

|

SU1007781A1 |

| Способ управления процессом правки изделий | 1984 |

|

SU1266601A1 |

| СПОСОБ СТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1996 |

|

RU2098259C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ВРАЩАЮЩИМСЯ ИНСТРУМЕНТОМ | 2005 |

|

RU2287424C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ С ВОЗВРАТНО-КРУТИЛЬНЫМИ КОЛЕБАНИЯМИ | 2005 |

|

RU2287425C1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2287422C1 |

| СПОСОБ ВИБРАЦИОННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2287423C1 |

Сущность изобретения: способ управления процессом правки изделий включает непрерывное с момента начала деформирования определение жесткости изделия, как производной от нагрузки по перемещению и производной жесткости по перемещению. Затем сравнивают последнюю с нулем, тем самым определяя стадии деформирования, и на каждой из них вычисляют механические свойства материала изделия, по которым определяют требуемое значение перемещения и сравнивают его с текущим. При их равенстве процесс правки прекращают. Наиболее эффективно применение данного способа при высокоточной правке длинномерных изделий большого диаметра типа валов или труб, а также спирально оребренных труб. 6 ил.

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ, при котором непрерывно измеряют прикладываемое к изделию усилие и создаваемую этим усилием деформацию, с момента начала нагружения изделия непрерывно определяют текущее значение его жесткости как производную от прикладываемого к изделию усилия по величине его деформации, вычисляют значение остаточной деформации изделия, сравнивают его с требуемым значением остаточной деформации и при их равенстве прекращают процесс правки, отличающийся тем, что после определения текущего значения жесткости изделия с момента начала перемещения изделия под нагрузкой непрерывно определяют текущее значение производной от жесткости изделия по величине его деформации и сравнивают его с нулем, разграничивая стадии обработки изделия на выборку зазоров между элементами правильного устройства и между инструментом и изделием, упругое деформирование изделия, его пластическое деформирование и упрочнение при пластическом деформировании, при этом на каждой из трех последних стадий вычисляют механические свойства материала изделия, исходя из которых определяют значение суммарной остаточной деформации изделия, а после начала пластического деформирования вычисляют требуемое значение остаточной деформации, при котором суммарные значения остаточной деформации изделия минимальны на выпрямляемом участке изделия, причем требуемое значение остаточной деформации пересчитывают на каждой из стадий пластического деформирования изделия как до начала упрочнения, так и при упрочнении.

Авторы

Даты

1994-01-30—Публикация

1991-10-10—Подача