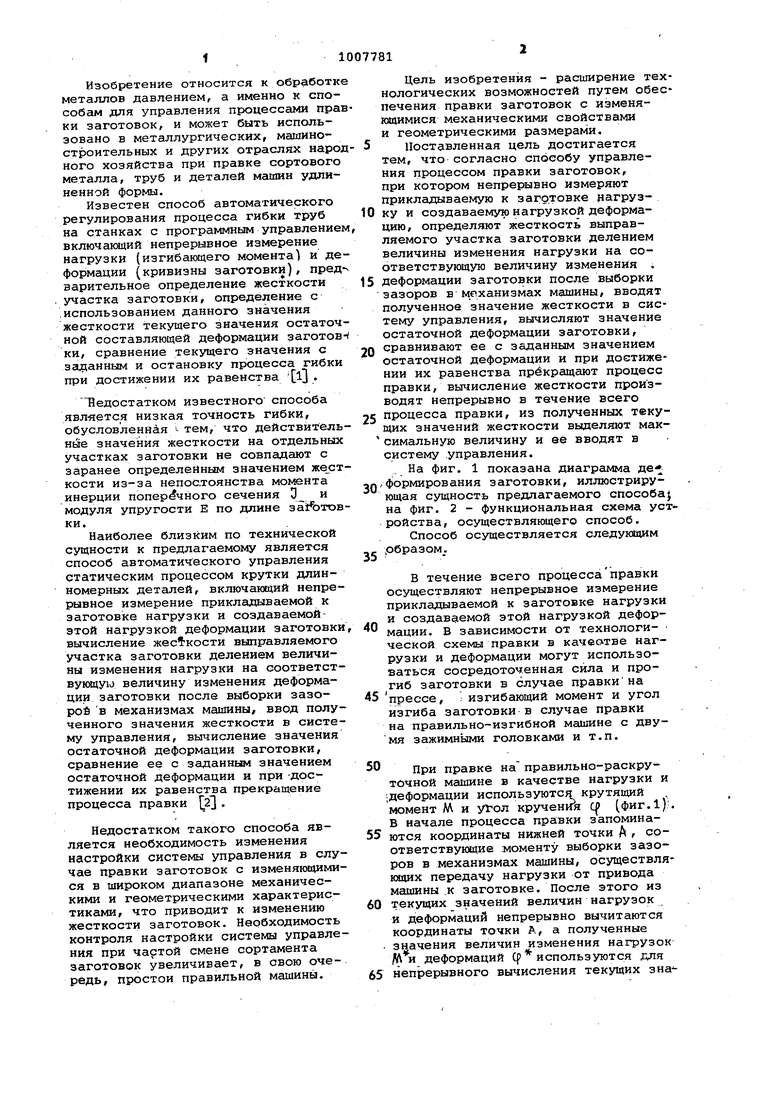

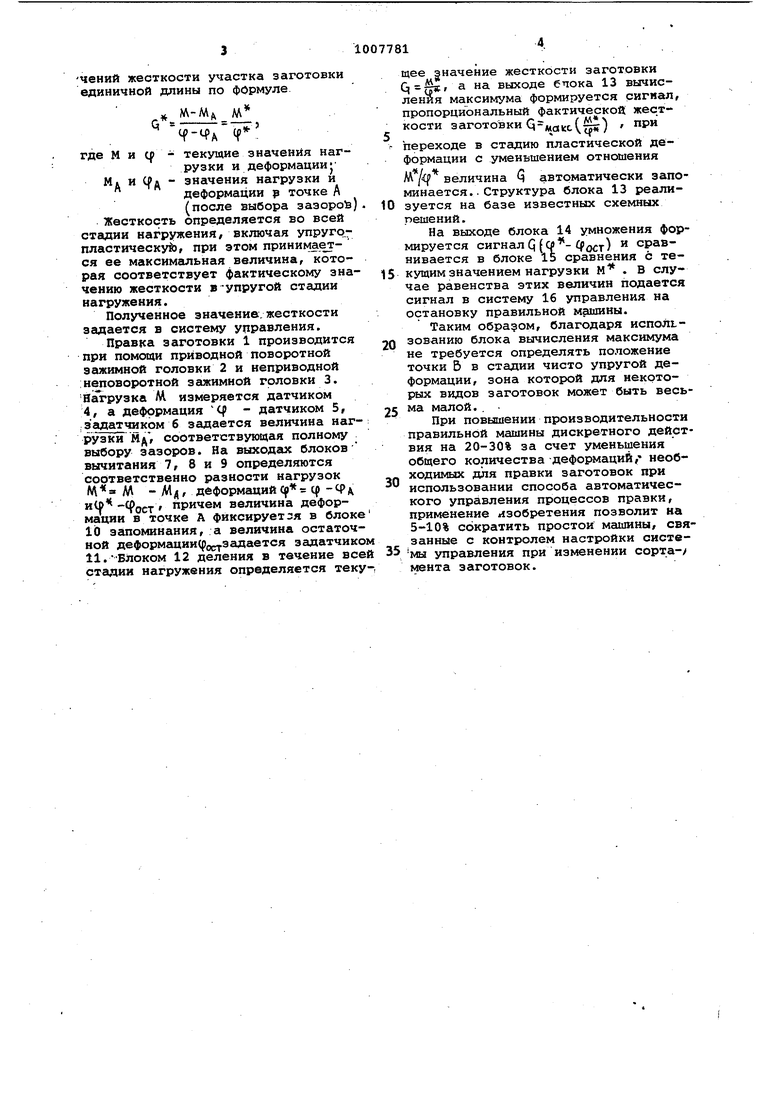

Изобретение относится к обработ металлов давлением, а именно к спо собам для управления процессами пр ки заготовок, и может быть использовано в металлургических, машиностроительных и других отраслях нар ного хозяйства при правке сортовог металла, труб и деталей машин удли ненной формы. Известен способ автоматического регулирования процесса гибки труб на станках с программным управлени включакндий непрерывное измерение нагрузки (изгибающего момента и д формации (кривизны заготовки), пре варительное определение жесткости . участка заготовки, определение с .использованием данного значения жесткости текущего значения остато ной составляющей деформации загото ки, сравнение текущего значения с заданным и остановку процесса гибк при достижении их равенства Недостатком известного способа явл-яется низкая точность гибки, обусловленная тем, что действител ные значения жесткости на отдельных участках заготовки не совпадают с заранее определенным значением жес кости из-за непос.тоянства момента инерции поперечного сечения 0 и модуля упругости Е по длине ки. Наиболее близким по технической сущности к предлагаемому является способ автоматического управления статическим процессом крутки длинномерных деталей, включающий непрерывное измерение прикладываемой к заготовке нагрузки и создаваемойэтой нагрузкой деформации заготовки вычисление жес5кости вьтравляемого участка заготовки делением величины изменения нагрузки на соответствующую величину изменения деформации заготовки после выборки зазоро в механизмах машины, ввод полученного значения жесткости в систему управления, вычисление значения остаточной деформации заготовки, сравнение ее с заданным значением остаточной деформации и при -достижении их равенства прекращение процесса правки 2}. Недостатком такого способа является необходимость изменения настройки системы управления в случае правки заготовок с изменяющимися в широком диапазоне механическими и геометрическими характеристиками, что приводит к изменению жесткости заготовок. Необходимость контроля настройки системы управления при чартой смене сортамента заготовок увеличивает, в свою очередь, простои правильной машины. Цель изобретения - расширение технологических возможностей путем обеспечения правки заготовок с изменяющимися механическими свойствами и геометрическими размерами. Поставленная цель достигается тем, что согласно способу управления процессом правки заготовок, при котором непрерывно измеряют приклсщываемую к заготовке нагрузку и создаваемую нагрузкой деформацию, определяют жесткость выправляемого участка заготовки делением величины изменения нагрузки на соответствующую величину изменения . деформации заготовки после выборки зазоров в механизмах машины, вводят полученное значение жесткости в систему управления, вычисляют значение остаточной деформации заготовки, сравнивают ее с заданным значением остаточной деформации и при достижении их равенства прекращают процесс правки, вычисление жесткости производят непрерывно в течение всего процесса правки, из полученных текущих значений жесткости выделяют максимальную величину и ее вводят в систему .управления. . На фиг. 1 показана диаграмма де формирования заготовки, иллюстрирующая сущность предлагаемого способаj на фиг. 2 - функциональная схема устройства, осуществляющего способ. Способ осуществляется следукяцим рбразом. В течение всего процессаправки осуществляют непрерывное измерение прикладываемой к заготовке нагрузки и создаваемой этой нагрузкой деформации. В зависимости от технологической схемы правки в качеотве нагрузки и деформации могут использоваться сосредоточенная сила и прогиб заготовки в случае правкина прессе, изгибающий момент и угол изгиба заготовки в случае правки на правильно-изгибной машине с двумя зажимными головками и т.п. При правке на правильно-раскруточной машине в качестве нагрузки и еформации используются крутящий момент АЛ и угол крученная С| (фиг.1);. В начале процесса пра;вки запоминаются координаты нижней точки А f соответствующие моменту выборки зазоров в механизмах машины, осуществлякицих передачу нагрузки от привода машины .к заготовке. После этого из текущих значений величин нагрузок и деформаций непрерывно вычитаются координаты точки А, а полученные значения величин изменения нагрузок и деформаций Ср используются для непрерывного вычисления текущих зна

чений жесткости участка заготовки единичной длины по формуле

М

Л-МА

ц, IP

где Ми ср - текущие значения нагрузки и деформации J

Мд и Срд - значения нагрузки и деформации р точке А (после выбора зазоров)

Жесткость определяется во всей стадии нагружения, включая упруго,пластическуй), при этом принимается ее максимальная величина, которая соответствует фактическому значению жесткости в-упругой стадии нагружения.

Полученное значение, жесткости задается в систему управления.

Правка заготовки 1 производится при помощи приводной поворотной зажимной головки 2 и неприводной :неповоротной зажимной головки 3. Нагрузка М измеряется датчиком 4, а деформация - датчиком 5, ; задатчиком б задается величина нагрузки Мд, соответствующая полному выбору зазоров. На выходгис блоков вычитания 7, 8 и 9 определяются соответственно разности нагрузок М - Мд, деформацийCf Фост причем величина деформации в точке А фиксируется в блоке 10 запоминания, а величина остаточной деформации(ро(.задается задатчико 11.БЛОКОМ 12 деления в течение все стадии нагружения определяется теку

щее значение жесткости заготовки G|, а на выходе блока 13 вычисления максимума формируется сигнал, пропорциональный фактической; жесткости заготовки , , при

переходе в стадию пластической деформации с уменьшением отношения

М { величина автоматически запоминается.. Структура блока 13 реализуется на базе известных схемных решений.

На выходе блока 14 умножения формируется сигнал Q ) и сравнивается в блоке 15 сравнения с текущим значением нагрузки М . В случае равенства этих величин подается сигнал в систему 16 управления на остановку правильной маишны.

Таким образом, благодаря испоЛь0 зованию блока вычисления максимума не требуется определять положение точки В в стадии чисто упругой деформации, зона которой для некоторых видов заготовок может быть весьма малой..

При повышении производительности правильной машины дискретного действия на 20-30% за счет уменьшения общего количества деформаций, необходимых для правки заготовок при использовании способа автоматического управления процессов правки, применение изобретения позволит на 5-10% сократить простои машины, связанные с контролем настройки системы управления при изменении сорта-у мента заготовок.

фаг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1983 |

|

SU1163937A2 |

| Способ управления процессом дискретной правки заготовок | 1987 |

|

SU1426668A1 |

| Система управления правильно-изгибной машиной | 1986 |

|

SU1362530A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ | 1995 |

|

RU2070455C1 |

| Способ правки длинномерных заготовок изгибом | 1982 |

|

SU1066696A1 |

| Способ правки заготовок плоским изгибом | 1989 |

|

SU1703216A2 |

| Способ управления процессом правки деталей | 1985 |

|

SU1344453A1 |

| Способ настройки правильной машины с зажимными головками перед измерением на последних показателей искривленности и скрученности заготовок | 1983 |

|

SU1148664A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 2000 |

|

RU2172655C1 |

СПОСОБ VnPAJBJlEHHH ПРОЦЕССОМ ЙРАВКИ ЗАГОТОВКИ ИЗГИБОМ И КРУЧЕНИЕМ при котором непрерьшно измеряют прик ладываемую к заготовке в процессе правки нагрузку исоздаваеьопо нагруз кой деформацию, вычисляют -жесткость выправляемого участка заготовки делением величины изменения нагрузки на соответствующую величину изменения деформации заготовки после выборки зазоров в механизмах машины, вводят полученное значение жесткости в систему управления, вычисляют значение остаточной деформации заготовки-, сравнивают ее с заданным значением остаточной деформации и при достижении их равенства прекращают процесс правки/ о т л и ч а ю щ и и -с я тем, что, с целью расширения технологических возможностей путем обеспечения правки заготовок с изменякщимися механическими свойствами и геометрическш/ш размерами, вычисление жесткости производят непрерывно в течение всего процесса правки, из полученных текущих значений жесткости выделя1(т максимальную величину и ее вводят в стастему управления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ГИБКИ ТРУБ НА СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 0 |

|

SU164775A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления статическим прессом крутки длинномерных деталей | 1976 |

|

SU565749A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ; | |||

Авторы

Даты

1983-03-30—Публикация

1981-06-03—Подача