ю

О5 О5 05

Изобретение относится к обработке металлов давлением, а именно к способам управления процессами правки изделий изгибом, растяжением и скручиванием.

Цель изобретения - упрощение способа, повышение точности управления и производительности процесса правки.

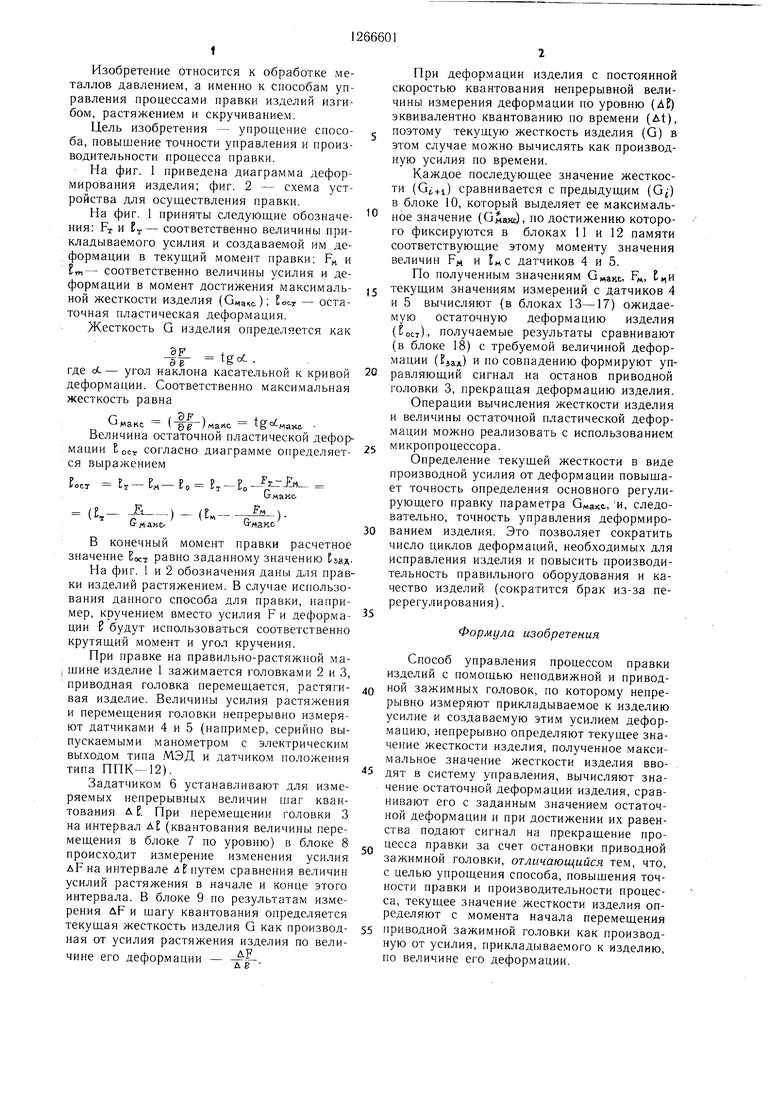

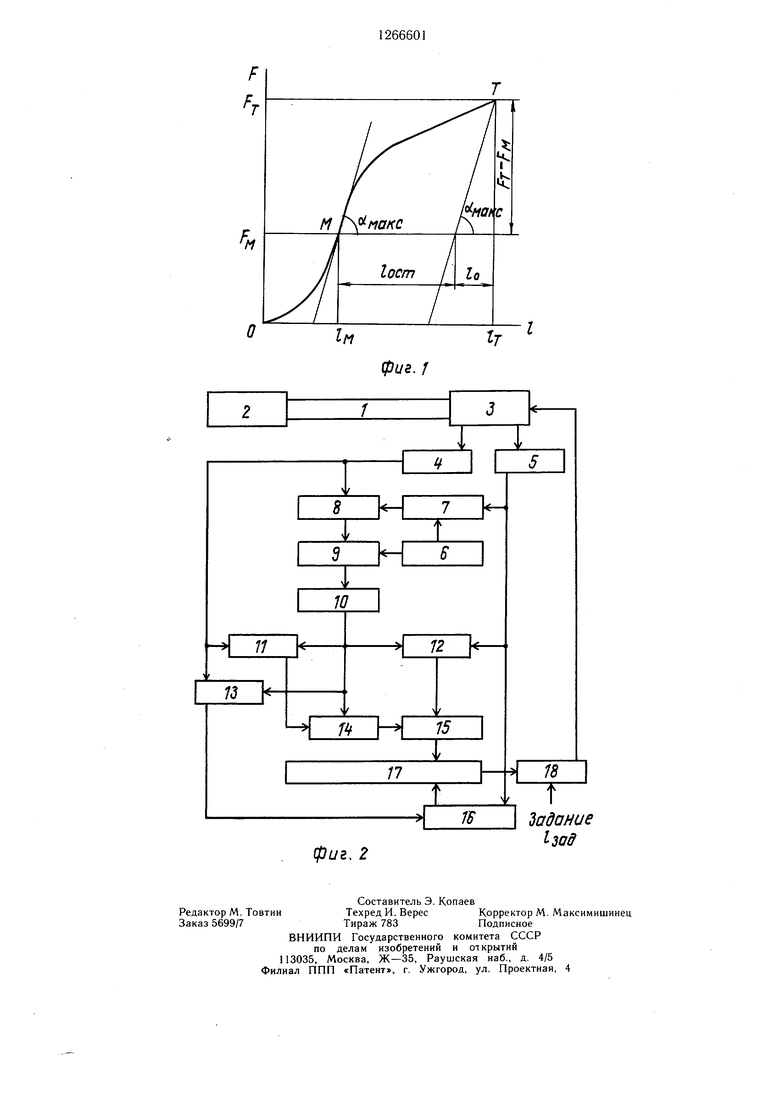

На фиг. 1 приведена диаграмма деформирования изделия; фиг. 2 - с.хема устройства для осуществления правки.

На фиг. 1 приняты следующие обозначения: FT и ЕТ- соответственно величины прикладываемого усилия и создаваемой им деформации в текущий момент правки:; FH и 1т- соответственно величины усилия и деформации в момент достижения максимальной жесткости изделия (Смаке); - остаточная пластическая деформация.

Жесткость G изделия определяется как

tpoC

5g - cC.- угол наклона касательной к кривой деформации. Соответственно максимальная жесткость равна

Смаке (Qg) ПЭ.ЛС. .

Величина остаточной пластической дефор; мации Еост согласно диаграмме определяется выражением

focT EI- ЕМ Во Е,-Е„- „У---Ен -

&макс.

(,- ) - (м&макь

В конечный момент правки расчетное значение Eoci равно заданному значению Сгад.

На фиг. 1 и 2 обозначения даны для правки изделий растяжением. В случае использования данного способа для правки, например, кручением вместо усилия FH деформации Р будут использоваться соответственно крутящий момент и угол кручения.

При правке на правильно-растяжной машине изделие 1 зажимается головками 2 и 3, приводная головка перемещается, растягивая изделие. Величины усилия растяжения и перемещения головки непрерывно измеряют датчиками 4 и 5 (например, серийно выпускаемыми манометром с электрическим выходом типа МЭД и датчиком положения типа ПНК-12).

Задатчиком 6 устанавливают для измеряемых непрерывных величин шаг квантования Д Е. При перемещении головки 3 на интервал лС (квантования величины перемещения в блоке 7 по уровню) в блоке 8 происходит измерение изменения усилия Ар на интервале л Е путем сравнения величин усилий растяжения в начале и конце этого интервала. В блоке 9 по результатам измерения AF и шагу квантования определяется текущая жесткость изделия С как производная от усилия растяжения изделия по вели F,

чине его деформации де

При деформации изделия с постоянной скоростью квантования непрерывной величины измерения деформации по уровню (лЕ) эквивалентно квантованию по времени (At),

поэтому текущую жесткость изделия (С) в этом случае можно вычислять как производную усилия по времени.

Каждое последующее значение жесткости () сравнивается с предыдущим (Gj) в блоке 10, который выделяет ее максимальное значение (Смаке), по достижению которого фиксируются в блоках 11 и 12 памяти соответствующие этому моменту значения величин FH и Ем с датчиков 4 и 5.

По полученным значениям Сиакс, F, Е,и

текущим значениям измерений с датчиков 4 и 5 вычисляют (в блоках 13-17) ожидаемую остаточную деформацию изделия (Еост), получаемые результаты сравнивают (в блоке 18) с требуемой величиной деформации (зад) и по совпадению формируют управляющий сигнал на останов приводной головки 3, прекращая деформацию изделия. Операции вычисления жесткости изделия и величины остаточной пластической деформации можно реализовать с использованием

микропроцессора.

Определение текущей жесткости в виде производной усилия от деформации повыщает точность определения основного регулирующего правку параметра Смаис, и, следовательно, точность управления деформированием изделия. Это позволяет сократить число циклов деформаций, необходимых для исправления изделия и повысить производительность правильного оборудования и качество изделий (сократится брак из-за перерегулирования) .

Формула изобретения

Способ управления процессом правки изделий с помощью неподвижной и приводной зажимных головок, по которому непрерывно измеряют прикладываемое к изделию усилие и создаваемую этим усилием деформацию, непрерывно определяют текущее значение жесткости изделия, полученное максимальное значение жесткости изделия вводят в систему управления, вычисляют значение остаточной деформации изделия, сравнивают его с заданным значением остаточной деформации и при достижении их равенства подают сигнал на прекращение процесса правки за счет остановки приводной зажимной головки, отличающийся тем, что, с целью упрощения способа, повышения точности правки и производительности процесса, текущее значение жесткости изделия определяют с момента начала перемещения

приводной зажимной головки как производную от усилия, прикладываемого к изделию, по величине его деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 2000 |

|

RU2172655C1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1981 |

|

SU1007781A1 |

| Способ управления процессом правки деталей | 1985 |

|

SU1344453A1 |

| Способ управления процессом дискретной правки заготовок | 1987 |

|

SU1426668A1 |

| Способ правки заготовок плоским изгибом | 1989 |

|

SU1703216A2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ | 1995 |

|

RU2070455C1 |

| Способ пластического деформирования металлических изделий | 1977 |

|

SU694255A1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1983 |

|

SU1163937A2 |

Изобретение позволяет осуществлять правку изделий с более высокой точностью и производительностью, поскольку жесткость изделия определяют в течение всего процесса правки как производную от усилия, прикладываемого к изделию, по величине его деформации. Такое определение жесткости обеспечивает получение более точного значения остаточной деформации изделия при его деформировании, своевременное прекращение процесса правки, а также сокращение числа циклов деформаций, т.е. увеличение производительности оборудования. 2 ил.

| Способ управления процессом правки заготовок изгибом и кручением | 1981 |

|

SU1007781A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-30—Публикация

1984-10-02—Подача