Изобретение относится к приборостроению, в частности к технологии изготовления тонкостенных цилиндрических оболочек для датчиков давления, но может быть использовано и для изготовления других типов упругих чувствительных элементов, корпусов-кожухов приборов и т. п.

Известен способ вытяжки цилиндрических деталей из листового материала на прессе с использованием пуансона и матрицы [1] .

Недостатком этого способа является то, что он регламентирует соотношение диаметра заготовки и диаметра детали, радиус сопряжения дна с цилиндрической частью, а также количество переходов со свойствами материала и высотой детали. Увеличение процента пластической деформации для получения требуемых свойств материала или же для уменьшения числа переходов с целью сокращения трудоемкости не может быть осуществлено без потери качества изготавливаемой детали.

Наиболее близким техническим решением к изобретению является способ вытяжки цилиндрических деталей, заключающийся в предварительной вытяжке из листового материала колпачков с последующим утонением их стенок [2] .

Недостатком этого способа при изготовлении трубчатых оболочек является то, что вследствие значительной упругой отдачи материала после вытяжки колпачка из кружка в месте перехода от донышка к цилиндрической части при раскатке со степенью деформации до 90% возникают большие напряжения, которые приводят к разрушению материала, проявляющемуся в виде трещин или отрыва донышка, и как следствие к снижению процента выхода годных и снижению качества оболочек.

Целью изобретения является повышение качества трубчатых оболочек, точности работы этих оболочек как измерительных упругих элементов и надежности их в эксплуатации, а также сокращение трудоемкости их изготовления.

Это достигается тем, что в способе изготовления металлических трубчатых оболочек, заключающемся в вытяжке из листового материала колпачков с последующим утонением их стенок, после вытяжки колпачков осуществляют разупрочняющую термообработку, наклеп стенок колпачков, далее на партии не менее пяти колпачков проводят электрополирование каждого колпачка в несколько этапов количеством не менее пяти, с суммарным съемом материала, не превышающим 8% от исходной толщины стенки колпачка. После выполнения каждого этапа электрополирования определяют окружные остаточные упругие напряжения в месте перехода донышка колпачка к цилиндрической части. Затем строят зависимости этих напряжений от толщины снятого материала при электрополировании. Находят толщины съема материала, соответствующие экстремальному окружному остаточному напряжению и предшествующему половинному его значению, после чего продолжают изготовлять трубчатые оболочки, проводя операцию электрополирования со съемом материала, находящимся в интервале этих найденных величин.

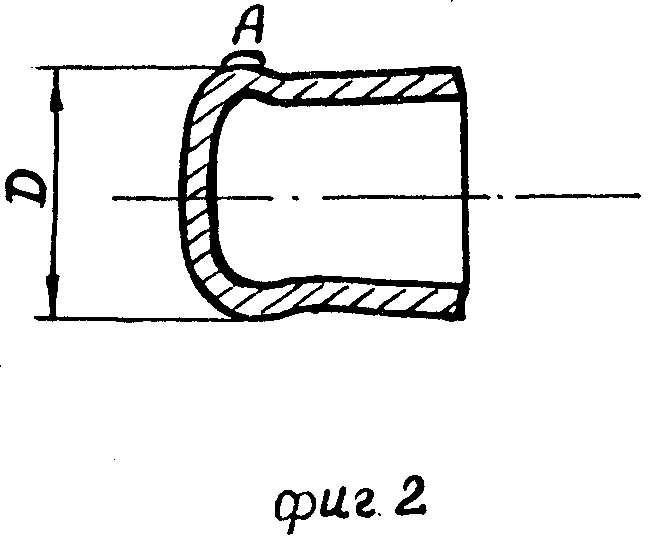

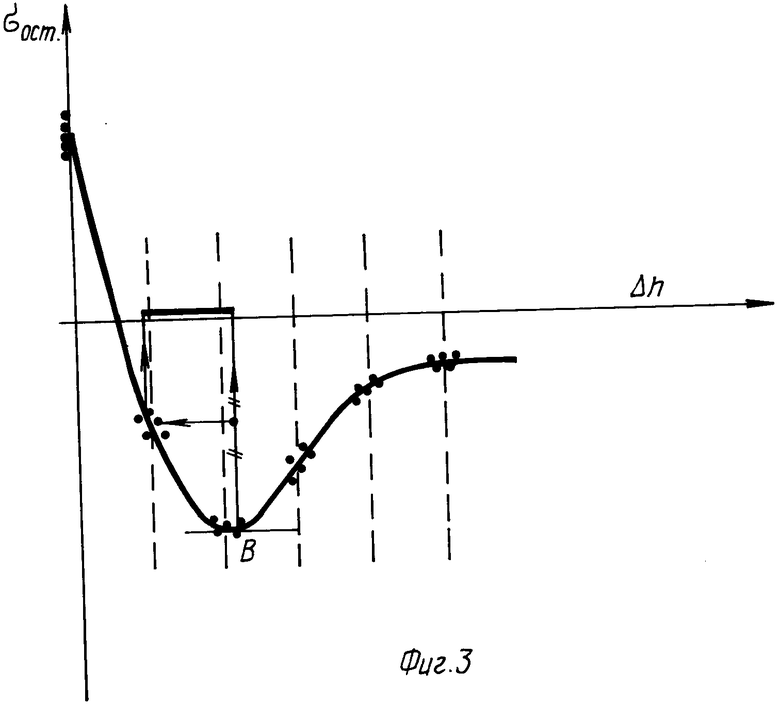

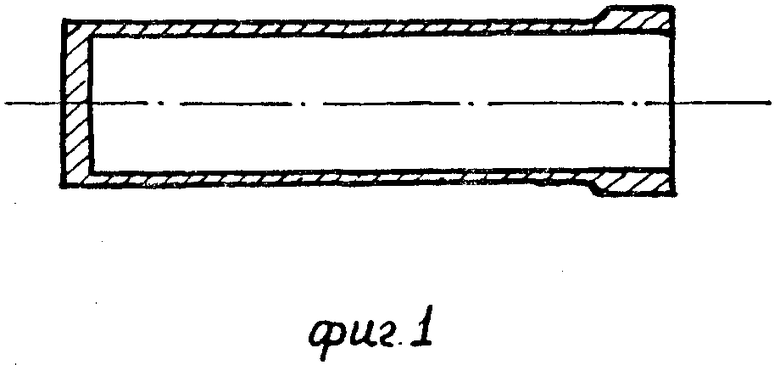

На фиг. 1 изображена цилиндрическая оболочка; на фиг. 2 - форма колпачка после операции вытяжки или после операции наклепа стенок (диаметр валика D, от которого отсчитывается съем материала, и зона А определения остаточных упругих окружных напряжений); на фиг. 3 - график зависимости остаточных упругих напряжений в окружном направлении ( σост ) в колпачке от съема материала Δh (точками изображены экспериментальные данные, сплошной линией - построенная по экспериментальным данным зависимость, стрелками - путь определения интервала съема материала).

Способ осуществляется следующим образом.

Из листового материала вырубают партию кружков, затем на вытяжном прессе осуществляют операцию вытягивания колпачков из этих кружков, после чего колпачки подвергают разупрочняющей термообработке (например, закалке в случае дисперсионно-твердеющего материала) и последующему наклепу их стенок на вытяжном прессе с небольшой степенью деформации (6 - 16% ).

Затем из всей партии изготовленных колпачков, но отдельно для каждого типоразмера колпачков, для каждого материала, из которого они изготавливаются, для каждого определенного технологического процесса изготовления и каждого из режимов его исполнения отбирают малую партию из 5 колпачков не менее.

Отобранные колпачки подвергают электрополированию, предварительно определив планируемую величину съема материала за один этап операции электрополирования, исходя из того, что максимальный съем материала за все этапы не должен превышать 8% от исходной толщины стенки колпачка. Например: максимальный съем материала или суммарный съем материала за все этапы не должен превышать 8% от исходной толщины стенки колпачка, так при толщине колпачка в 1,0 мм максимальный съем материала электрополированием составит 0,08 мм. Выбрав количество этапов равным пяти получают планируемую величину съема материала за этап не более 0,016 мм.

Кроме того, перед началом операции электрополирования для каждого из отобранных колпачков в зоне А (фиг. 2) измеряют диаметр D (фиг. 2) и определяют остаточные упругие напряжения в окружном направлении, например, рентгеноструктурным методом, а после каждого из этапов электрополирования определяют фактическую величину съема материала, как половинную разность между значением диаметра D до операции электрополирования (после наклепа) и после электрополирования. Строят графики, отражающие функциональную зависимость измеренных остаточных окружных напряжений от фактических величин съема материала (фиг. 3). При анализе полученных функциональных зависимостей выявляют экстремальное значение упругих остаточных окружных напряжений и половинное его значение и соответствующий этим значениям интервал величин съема материала, рекомендуемый для проведения операции электрополирования на всей партии колпачков.

При малом интервале найденных значений величин съема он представляет собой номинальное значение с допуском. Если интервал достаточно велик, то величину съема материалов в его пределах выбирают для каждого конкретного изделия с учетом особенностей каждого типоразмера цилиндрической оболочки и режимов последующей вытяжки.

Далее осуществляют электрополирование колпачков основной партии со съемом материала на выбранную величину.

Электрополирование может осуществлять также со съемом материала только с наружной поверхности, в этом случае не требуется проводить тщательную отмывку от электролита внутренней поверхности колпачка.

Затем проводят вытяжку колпачков со степенью деформации 80-90% , при изготовлении трубчатых оболочек другого типа степень деформации может быть другой и будет определяться конструктивными и экономическими соображениями. Таким образом, способ изготовления тонкостенных оболочек за счет создания наибольших по величине и определенного знака остаточных напряжений в окружном направлении путем электрополирования колпачков обеспечивает благоприятные условия для выполнения операции вытяжки или раскатки, что повышает качество трубчатых оболочек и следовательно процент выхода годных, точность и надежность работы этих изделий как измерительных упругих элементов, а также сокращает трудоемкость их изготовления. (56) Справочник технолога-приборостроителя. М. : Машиностроение, 1980, т. 1, с. 196-199.

Справочник "Ковка и штамповка". М. : Машиностроение. 1987, т. 4, с. 240-241.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ РЕЗОНАТОРОВ ДЛЯ ЧАСТОТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1991 |

|

SU1799125A1 |

| ВИБРОЧАСТОТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

RU1729199C |

| Колпачок металлопленочных резисторов | 1990 |

|

SU1788525A1 |

| ГОЛОВКА ПЕРФУЗИОННОГО НАСОСА РОЛИКОВОГО ТИПА | 1991 |

|

RU2069568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ РЕЗОНАТОРОВ ДЛЯ ЧАСТОТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ ИЗ ЭЛИНВАРНЫХ СПЛАВОВ | 1987 |

|

SU1478794A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ПОЛЫХ ДЕТАЛЕЙ | 1991 |

|

RU2028851C1 |

| КОМБИНИРОВАННЫЙ КОЛПАЧОК ДЛЯ УКУПОРКИ СОСУДОВ С ЖИДКИМИ СРЕДАМИ | 2000 |

|

RU2184060C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2002 |

|

RU2223161C2 |

| Способ изготовления диска колеса легкового автомобиля | 1989 |

|

SU1794542A1 |

| Пуансон первого перехода для двухпереходной вытяжки тонких оболочек вращения с криволинейной поверхностью | 2019 |

|

RU2697307C1 |

Использование: изобретение относится к приборостроению, в частности к технологии изготовления тонкостенных цилиндрических оболочек для датчиков давления, не может быть использовано и для изготовления других типов упругих чувствительных элементов, корпусов-кожухов приборов и т. п. Сущность изобретения: способ изготовления металлических трубчатых оболочек заключается в вытяжке из листового материала колпачков с последующим утонением их стенок, после чего осуществляют разупрочняющую термообработку, наклеп стенок колпачков, далее на партии не менее пяти колпачков проводят электрополирование каждого колпачка в несколько этапов количеством не менее пяти, с суммарным съемом материала, не превышающим 8% от исходной толщины стенки колпачка. После выполнения каждого этапа электрополирования определяют окружные остаточные упругие напряжения в месте перехода донышка колпачка к цилиндрической части. Затем строят зависимости этих напряжений от толщины снятого материала при электрополировании. Находят толщины съема материала, соответствующие экстремальному окружному остаточному напряжению и предшествующему половинному его значению, после чего продолжают изготовлять трубчатые оболочки, проводя операцию электрополирования со съемом материала, находящимся в интервале этих найденных величин. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБЧАТЫХ ОБОЛОЧЕК, заключающийся в вытяжке из листового материала колпачков с последующим утонением их стенок, отличающийся тем, что после вытяжки осуществляют разупрочняющую термообработку, наклеп стенок колпачков, далее на партии не менее пяти колпачков проводят электрополирование каждого колпачка в несколько этапов количеством не менее пяти с суммарным съемом материала, не превышающим 8% от исходной толщины стенки колпачка, после выполнения каждого этапа электрополирования определяют окружные остаточные упругие напряжения в месте перехода донышка колпачка к цилиндрической части, затем строят зависимости этих напряжений от толщины снятого материала при электрополировании, находят толщины съема материала, соответствующие экстремальному окружному остаточному напряжению и предшествующему половинному его значению, после чего продолжают изготовлять трубчатые оболочки, проводя операцию электрополирования со съемом материала толщиной в интервале найденных величин.

Авторы

Даты

1994-01-30—Публикация

1992-02-10—Подача