Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении полых изделий вытяжкой.

Известен способ глубокой вытяжки изделия типа стакан [1], заключающийся в том, что заготовку устанавливают на пуансоне и протягивают последовательно через несколько вытяжных колец, при этом заключительную операцию для уменьшения остаточных напряжений ведут с малыми обжатиями.

Недостатком этого способа является опасность налипания частиц металла на инструмент, что ведет к возникновению дефектов поверхности типа задиров.

Известен способ изготовления глубоких полых деталей [2] из листовых заготовок, заключающийся в том, что из плоской заготовки за несколько переходов вытягивают полый полуфабрикат без фланца с диаметром, определяемым расчетным путем. Вытяжку без фланца прекращают до момента появления трещин у открытого торца полуфабриката. Затем осуществляют вытяжку полуфабрикатов с фланцем постоянного диаметра за счет уменьшения диаметра полой части.

Недостатком прототипа является низкая производительность, так как на вытяжных операциях быстро исчерпывается пластичность металла и для ее восстановления требуется отжиг и связанные с ним вспомогательные операции - обезуглероживание, травление и т.д., что удлиняет технологический цикл при изготовлении глубоких полых деталей.

Недостатком является также низкое качество, особенно при вытяжке тонкостенных изделий (0,1-0,3 мм), так как, чем более тонкостенным является материал исходной заготовки, тем выше требуемое давление прижима, а следовательно, силы трения и напряжение в опасном сечении, это в случае вытяжки изделий из металлов, склонных к налипанию на рабочий инструмент, ведет к возникновению на поверхности задиров, рисок и т.п.

Кроме того, осуществление способа, описанного в прототипе, связано с повышенными трудозатратами из-за того, что большое количество операций глубокой вытяжки требует большого количества штампов, увеличения числа обслуживающего персонала.

Целью изобретения является повышение производительности за счет увеличения глубины штамповки, улучшение качества изделий и снижение трудозатрат.

Для этого способ изготовления глубоких полых деталей осуществляется путем многопереходной глубокой вытяжки и/или вытяжки с фланцем, обрезки фланца и раскатки с утоньшением стенки.

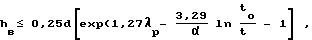

Глубокую вытяжку с фланцем ведут до значения высоты полуфабриката hв, определяемого из соотношения:

hв≅ 0,25d exp

exp 1,27λр -

1,27λр -  ln

ln  -1

-1 , где to и t - соответственно толщина листового металла и стенки изделия;

, где to и t - соответственно толщина листового металла и стенки изделия;

d - средний диаметр изделия;

λ p - пластичность металла при вытяжке;

α - коэффициент, показывающий увеличение пластичности металла при раскатке по сравнению с вытяжкой; после чего осуществляют раскатку стенки полуфабриката.

П р и м е р.

Изготовление тонкостенного корпуса ХИТ-а (химического источника тока) из коррозионно-стойкой стали 12х18Н10Т; толщина стенки t = 0,3 мм, внутренний диаметр dвнут. = 13,3 мм, высота Н = 68 мм.

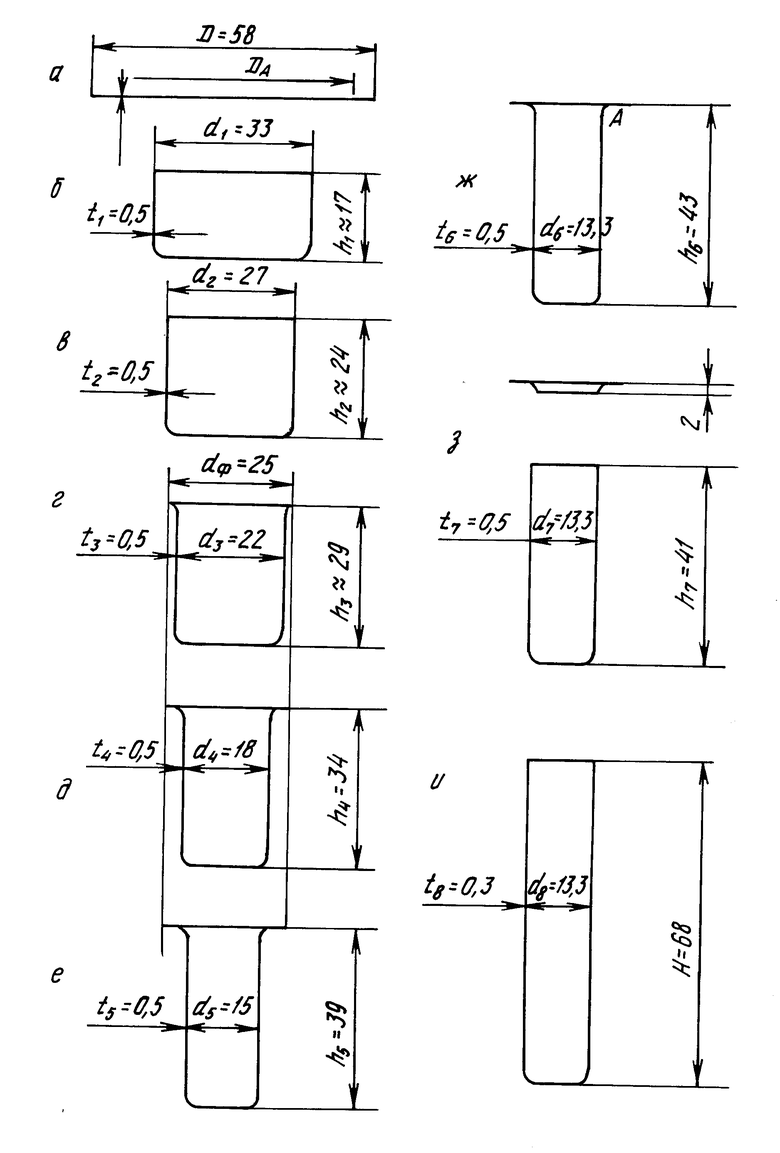

Способ поясняется чертежом, на котором а - размеры исходной заготовки; б-ж - размеры полуфабрикатов после многопереходной штамповки-заготовки; з - после отрезки; и - после раскатки (готовое изделие).

В качестве исходного металла берут указанную сталь толщиной tо = 0,5 мм. Учитывая, что при раскатке удлинение происходит за счет утонения стенки и имеет место соотношение H/hв =  , получают, что после многопереходной глубокой вытяжки надо иметь высоту полуфабриката hв не менее 41 мм

, получают, что после многопереходной глубокой вытяжки надо иметь высоту полуфабриката hв не менее 41 мм hв =

hв =  = 41 мм

= 41 мм

Средний диаметр изделия d = dвнутр.+ 2 х t/2 = 13,3 + 2х0,3/2 = 13,6 мм.

Для процесса глубокой вытяжки показатель напряженного состояния краевой части  = -(0,2-0,4) ; примем

= -(0,2-0,4) ; примем  = -0,2 . Тогда по диаграмме определяют значение пластичности металла при вытяжке

= -0,2 . Тогда по диаграмме определяют значение пластичности металла при вытяжке  2,9 . Для процесса раскатки

2,9 . Для процесса раскатки  = -1 и соответственно

= -1 и соответственно  4,8, а коэффициент α = 4,8/2,9 = 1,65.

4,8, а коэффициент α = 4,8/2,9 = 1,65.

Учитывая, что обжатие при раскатке  =

=  =

=  , и подставив все данные в главную формулу t, получают hв ≅ 45,6 мм

, и подставив все данные в главную формулу t, получают hв ≅ 45,6 мм

hв≅ 0,25×13,6 exp

exp 1,27×2,9 -

1,27×2,9 -  ln

ln  - 1

- 1 =45,6 мм Принимают hв = 41 мм (разница идет в запас прочности при раскатке). Диаметр исходной заготовки определяют из условия равенства площади исходной круговой заготовки и площади полученного глубокой вытяжкой изделия

=45,6 мм Принимают hв = 41 мм (разница идет в запас прочности при раскатке). Диаметр исходной заготовки определяют из условия равенства площади исходной круговой заготовки и площади полученного глубокой вытяжкой изделия =

=  + πdhв откуда при hв = 43 мм

+ πdhв откуда при hв = 43 мм

D= =

=  = 58 мм

= 58 мм

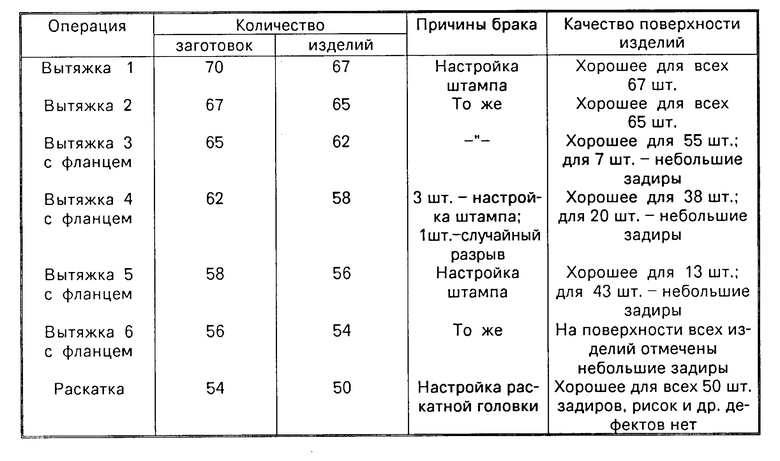

На чертеже показана схема получения готового изделия и размеры полуфабрикатов после каждой штамповочной операции. Общая последовательность технологических операций изготовления корпуса ХИТ следующая:

вырезка кружка диаметром 58 мм из листового металла толщиной 0,5 мм, нанесение смазки (смесь хлорпарафина с компрессорным маслом в соотношении 1:1).

Вытяжка - 1 без фланца, коэффициент вытяжки m1 = 0,59

вытяжка 2 без фланца, m2 = 0,8;

вытяжка 3 с фланцем (осуществление вытяжки без фланца ведет к появлению трещин в краевой части); диаметр фланца dф = 25 мм оставляем без изменения в течение всей дальнейшей вытяжки; m3 = 0,81;

вытяжка 4 с фланцем, m4 = 0,81;

вытяжка 5 с фланцем, m5 = 0,86;

вытяжка 6 с фланцем, m6 = 0,86.

отрезка фланца с целью получения заготовки под раскатку требуемой длины (41 мм); раскатка с обжатием по стенке 0,2 мм и получение готового изделия высотой 68 мм, внутренним диаметром 13,3 мм и толщиной стенки 0,3 мм.

Вырезку кружка осуществляют на прессе простого действия, вытяжки а-ж - также на прессе простого действия в штампах с резиновым пружинным буфером. Раскатку производят с помощью раскатной головки, установленной на токарном полуавтомате. Материалом матриц и пуансонов служит сталь У8А, напыленная нитридом титана. Материал шариков, установленных в обойме раскатной головки, сталь ШХ15.

Благодаря завершающей операции раскатки полученные изделия имеют хорошее качество поверхности, даже если на предыдущих операциях имели место небольшие задиры (см.табл.).

Данный процесс разработан для производства корпусов ХИТ, прошел успешные испытания; в итоге была получена опытная партия изделий в количестве - 50 штук.

Другим вариантом реализации указанного технологического процесса является осуществление операции вырезки и вытяжки на многопозиционном листоштамповочном автомате, операции раскатки - в специальном модуле роторного типа.

Представим теперь, что указанное изделие изготавливается многопереходной глубокой вытяжкой без раскатки.

Определим суммарный коэффициент вытяжки Мп = d/DA, где d - средний диаметр конечного изделия; DA - диаметр окружности исходной заготовки, на которой лежит точка, выходящая на цилиндр на последней вытяжной операции DA =  =

=  = 62 мм

= 62 мм

Mп = 13,6/62 = 0,22.

Это означает, что для получения изделия только многопереходной вытяжкой, т.е. для достижения Мп = 0,22 необходимо ввести как минимум две вытяжные операции с коэффициентами вытяжки m7 = m8 = 0,86 (0,28х0,86х0,86 ≈ 0,22), что повлечет за собой проектирование, изготовление, отладку и хранение еще двух штампов; а в случае, если процесс штамповки осуществляется на обычных прессах, то необходимо затратить дополнительное время на осуществление 7-й и 8-й вытяжек.

Определим, насколько увеличится напряжение от сил трения при изготовлении изделия только многопереходной вытяжкой. Сравнение произведем на примере 1-й операции вытяжки, учитывая, что в обоих случаях коэффициент вытяжки (а следовательно, и степень деформации) будут одинаковыми m1 = 0,59.

Диаметр исходной заготовки для получения изделия только вытяжкой из листа 0,3 мм определится из условия равенства площадей заготовки и изделия и будет равен D = 67 мм, тогда из диаграммы имеем

g = 0,3 = 3МПа в предлагаемом варианте вытяжка-раскатка для D = 58 мм и to = 0,5 мм получим g =0,18

= 3МПа в предлагаемом варианте вытяжка-раскатка для D = 58 мм и to = 0,5 мм получим g =0,18  = 1,8 МПа.

= 1,8 МПа.

Напряжением трения:

вытяжной вариант

σтр =  =

=  = 100 МПа

= 100 МПа

комбинированный вариант

σтр =  = 31 МПа

= 31 МПа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| Способ изготовления глубоких полых деталей | 1986 |

|

SU1393501A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 2000 |

|

RU2190493C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБЧАТЫХ ОБОЛОЧЕК | 1992 |

|

RU2006322C1 |

| Способ изготовления тонкостенных сосудов из листовой заготовки | 1987 |

|

SU1505629A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

Использование: относится к обработке металлов давлением и позволяет улучшить качество изделий, повысить производительность, снизить трудозатраты. Сущность изобретения: способ заключается в том, что глубокие полые детали типа тонкостенных стаканов изготавливают из листовых заготовок путем многопереходной вытяжки промежуточных полых полуфабрикатов без фланца и с фланцем, обрезки фланца и раскатки с утонением стенки. Вытяжку с фланцем ведут до значения высоты полуфабриката, определяемого из приведенного в формуле изобретения соотношения. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ПОЛЫХ ДЕТАЛЕЙ типа тонкостенных стаканов из листовых заготовок путем многопереходной вытяжки полых полуфабрикатов без фланца и с фланцем постоянного диаметра, обрезки фланца и утонения стенки, отличающийся тем, что вытяжку с фланцем ведут до значения высоты полуфабриката hв, определяемого из соотношения

где t0 и t - соответственно толщины стенки листового металла и стенки изделия;

d - средний диаметр изделия;

λp - пластичность металла при вытяжке;

α - коэффициент, показывающий увеличение пластичности металла при раскатке по сравнению с вытяжкой,

а утонение стенки полуфабриката производят путем ее раскатки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления глубоких полых деталей | 1986 |

|

SU1393501A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-02-20—Публикация

1991-07-08—Подача