Область техники

Изобретение относится к инструментальной оснастке для обработки металлов давлением, в частности, к пуансонам с криволинейным профилем для вытяжки тонкостенных оболочек вращения с криволинейной поверхностью.

Уровень техники

В настоящий момент в технологии обработки металлов давлением существует большое многообразие способов и соответствующих им инструментов типа пресс-форм для вытяжки оболочечных деталей из тонкого листа. [Романовский В.П. Справочник по холодной штамповке. Изд. 6-е перераб. и доп. Л. Машиностроение. Ленинградское отделение, 1979. 520 с.; Попов Е.А. Основы теории листовой штамповки. - М.: Машиностроение, 1977. - 198 с.; Мельников Э.Л. Холодная штамповка днищ. Изд. 2-е, перераб. и доп. М Машиностроение, 1986. 192 с].

Известны многочисленные способы получения днищ из плоской заготовки, заключающиеся в ее вытяжке при жестком зажиме ее периферийной части [Романовский В.П. Справочник по холодной штамповке. Изд. 6-е перераб. и дополн. Л. Машиностроение. Ленинградское отделение, 1979. 520 с. Попов Е.А. Основы теории листовой штамповки. - М.: Машиностроение, 1977. - 198 с.].

При глубокой вытяжке днищ происходит быстрое изменение толщины по образующей, приводящее в некоторых случаях к разрушению или потере формы заготовки. Вследствие этого на практике для получения оболочек вращения применяют сложные многопереходные процессы вытяжки осесимметричного ступенчатого полуфабриката с плоским торцом и радиусом закругления. Для окончательной формовки днищ проводят обтяжку жестким инструментом. [Аверкиев Ю.А., Аверкиев А.Ю. Технология холодной штамповки. - М.: Машиностроение. 1989. - 148-153 с.; Попов Е.А., Ковалев В.Г., Шубин И.Н. Технология автоматизации листовой штамповки. - М.: Изд-во МВТУ им. Н.Э. Баумана, 2003. - 134-136 с.; Панченко Е.В., Селедкин С.Е. Оптимизация распределения разнотолщинности стенок при штамповке сферической заготовки, Изв. Тульского гос. Ун-та, 2004, N3, С. 69-73].

При наличии трения по поверхности пуансона участки заготовки, контактирующие с рабочим торцом пуансона, испытывают действия сил трения, затрудняющих перемещение заготовки относительно пуансона и уменьшающих утонение, что приводит к разрушению заготовки оболочки. По результатам многочисленных работ по вытяжке установлено, что сечение, по которому может произойти разрушение сферических оболочек при вытяжке, расположено примерно на радиусе, составляющем 1/3…1/4 их максимального радиуса. [Попов Е.А. Основы теории листовой штамповки. - М.: Машиностроение, 1977. - 198 с.].

Одним из способов получения оболочек вращения, частично исключающий данные недостатки, является способ многопереходной вытяжки. При этом предварительно проводится формовка отштампованного полуфабриката [Мельников Э.Л. Холодная штамповка днищ. Изд. 2-е, перераб. и доп. М Машиностроение, 1986, 192 с.]. Способ отличается от широко известных тем, что предварительный переход осуществляется в другом комплекте технологической оснастки и, возможно, на другом оборудовании. При этом получение предварительного полуфабриката может также представлять достаточно сложную технологическую задачу. Для реализации данного способа широко используется реверсивная формовка. Основная проблема в реализации данного способа состоит в том, чтобы подобрать такой контур заготовки предварительного перехода, чтобы после окончательной формовки получить деталь с минимальными припусками и с минимальными изменениями структуры используемого материала изделия.

Обнаруженные в технической литературе методики выбора контура штампа предварительного перехода применяются только к отдельным конфигурациям деталей и имеют интуитивный характер. Например, в методике, приведенной в [Luckey S.G.Jr., Friedeman P.А., Weimann K.J. Desing and experimental validation of a two-stage superplastic forming die / Journal of Materials Processing Technology. 2009. Vol. 209. P 2152-2160], единственная рекомендация, касающаяся формы штампа предварительного перехода, заключается в том, что длина образующей контура не должна превышать 84% от длины образующей контура штампа окончательного перехода.

Некоторые варианты выбора геометрии профиля штампа первого перехода, используемого для реализации реверсивной вытяжки днищ, рекомендуются в [Мельников Э.Л. Холодная штамповка днищ. Изд. 2-е, перераб. и доп. М Машиностроение, 1986. 192 с.]. По данным рекомендациям геометрию профиля штампа первого перехода строят методом подбора таким образом, чтобы соотношение поверхностей штампов предыдущей операции к последующей было в пределах 0,8…0,95. В работе [Расчет процесса реверсивной газовой формовки полых оболочек из листа Е.М. Селедкин, В.Д. Кухарь, М.А. Цепин, К.Ю. Апатов / Изв. Вузов, Цветная металлургия. 2010. N4. С 52-56] также предлагается методом подбора строить контур предварительного перехода (или профиль штампа первого перехода).

Существуют формализованные методики получения контура штампа предварительного перехода, основанные на использовании метода конечных элементов и специализированных вычислительных программных комплексов. Данные методики построены на итерационном уточнении некоторого исходного профиля, найденного путем моделирования двухпереходной формовки. Такие методики позволяют добиться хороших результатов, только если учтены все реальные эффекты, происходящие в процессе формообразования.

Среди способов проектирования штампов предварительных переходов наиболее подходящими для реверсивной формовки являются методы многопараметрической оптимизации, так как их можно использовать при минимальной доработке существующих коммерческих программных комплексов.

Однако все приведенные способы и методики не позволяют проектировщику штампов оперативно создавать конструкцию вытяжных штампов первого перехода для вытяжки оболочек вращения произвольной формы.

Известен способ штамповки днищ (SU 1233990 А1, Опубликовано: 30.05.1986) из плоской заготовки, заключающийся в штамповке плоской заготовки с жестким зажимом периферийной части заготовки. Вытяжку в данном решении производят в два этапа: на первом этапе осуществляют предварительную вытяжку заготовки специальной формы с жестким зажимом периферийной части, а на втором этапе - окончательную вытяжку полученной заготовки с прижимом периферийной части заготовки.

Недостатком является неопределенность конструктивной формы заготовки первой вытяжки.

Также известен способ штамповки днищ (SU 1804933 А1, конвенционный приоритет 29.05.1990) из плоской заготовки, включающий первую вытяжку и вторую вытяжку, при этом в процессе первой вытяжки глубина вытяжки меньше глубины второй вытяжки.

Недостатком также является неопределенность конструктивной формы заготовки первой вытяжки.

Известен также способ штамповки днищ из плоской заготовки (RU 2172222, Опубликовано: 20.08.2001 Бюл. №23), в котором предварительно определяют вид и путь деформаций заготовки в процессе первой вытяжки и величину запаса пластичности материала заготовки после окончания второй вытяжки, а по их результатам определяют процентное отношение глубины первой вытяжки к глубине второй вытяжки. При этом при предварительном определении вида и пути деформаций в процессе первой вытяжки заготовку дискретно деформируют на различную глубину вытяжки до появления утонения материала на вершине и после каждой дискретной вытяжки производят измерение величины деформации заготовки, и при предварительном получении величины запаса пластичности материала заготовки после второй вытяжки, меньшей величины предельной деформации на диаграмме предельных деформаций, с учетом величины разброса значений, составляющей, выбирают меньшее дискретное значение глубины первой вытяжки.

Недостатком способа является сложность его реализации при смене марки материала с учетом разброса его механических характеристик, что приводит к периодической доработке рабочих частей штампа, увеличению времени подготовки штампов к работе.

Достаточно близкое решение определено в способе реверсивной вытяжки (SU 1180116 А, Опубликовано: 23.09.1985) сферических днищ из плоской круглой заготовки с получением на первом переходе полуфабриката с площадью поверхности, равной площади поверхности днища, и окончательной вытяжки днища на втором переходе путем выворота полученного полуфабриката. При этом на первом переходе получают полуфабрикат с кольцевыми, плавно сопряженными одна с другой гофрами, поверхность которых образована несколькими встречно направленными сферическими поверхностями с радиусом сферы, равным радиусу днища.

Анализ имеющихся результатов испытаний по длительной и циклической прочности материалов вытянутых заготовок, используемых для изготовления сварных баллонов давления, показывает, что с ростом степени предельной деформации (ε пр.) материалов при вытяжке (штамповке) деталей циклическая прочность баллонов существенно уменьшается. Это обусловлено тем, что с ростом степени деформации (ε пр.) материалов при вытяжке (штамповке) деталей, их условный предел текучести (σ0,2) и предел прочности (σв) возрастают, а показатели пластичности (относительные удлинение δ и сужение ψ) снижаются тем значительней, чем ниже энергия дефектов упаковки материала. При этом кривые упрочнения для каждого материала располагаются тем выше и положе, чем больше степень и скорость их пластической деформации при изготовлении заготовок. Наиболее интенсивное упрочнение характерно для металлов и сплавов аустенитных сталей, никеля. С увеличением степени деформации предел текучести растет быстрее предела прочности (предел прочности увеличивается в 1,5…3 раза, а предел текучести - в 3…7 раз). У сильно упрочненных металлов иссякает запас пластичности. Такое состояние является предельным, и при попытке продолжить деформирование металл разрушается.

Упрочненный металл запасает 5…10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование структурных дефектов и на упругие искажения кристаллической решетки материала. Деформация в поликристаллических материалах развивается неоднородно, так как отдельные зерна имеют различную ориентировку и не находятся при деформировании в поле одноосной системы напряжений. Деформация неравномерно распределяется не только в объеме материала между зернами, но и внутри зерен и отдельных дефектов. Из-за неоднородности деформации в металлах возникают различного уровня внутренние остаточные напряжения. Образование остаточных напряжений в результате неоднородного пластического деформирования в высокопрочных материалах может привести к разрыву готовой заготовки.

Из существующего уровня техники наиболее близкими аналогами, как конструктивно, так и функционально, к заявленному техническому решению являются варианты выбора геометрии профиля штампа первого перехода, представленные в монографии [Мельников Э.Л. Холодная штамповка днищ. Изд 2-е, перераб. и доп. М Машиностроение, 1986. 192 с], и решение, представленное в вышеописанном способе реверсивной вытяжки (SU 1180116 А, Опубликовано: 23.09.1985).

Однако общим недостатком этих аналогов является неоднозначность использования предлагаемых решений при изготовлении тонкостенных оболочек вращения произвольных форм.

Раскрытие изобретения

Базируясь на данном анализе, в основу настоящего изобретения, как устройства, а не как способа, положена задача создать конструкцию пуансона первого перехода для двухпереходной реверсивной вытяжки, обеспечивающую минимальное изменение механических характеристик исходного материала в процессе вытяжки оболочек вращения произвольной формы как на первом, так и на втором переходах.

Задачами и техническим результатом изобретения устройства являлись:

- обеспечение однородной структуры и толщины материала получаемой оболочки вращения и исключение влияния этих параметров на ее деформативность и работоспособность как самостоятельной конструкции;

- исключение ориентированных микротрещин в материале полуфабрикатов заготовок при их изготовлении;

- исключение остаточных напряжений в полуфабрикатах заготовок при их изготовлении.

Технический результат достигается тем, что пуансон первого перехода получения полуфабриката из плоской круглой заготовки для окончательной вытяжки тонкой оболочки (днища) с криволинейной поверхностью вращения методом двухпереходной вытяжки путем изометрического изгибания (выворота) и последующего растяжения полученного полуфабриката выполнен с максимальным диаметром, составляющим (0.9-0.95) от максимального диаметра днища, и имеет форму тела вращения с криволинейной образующей, координаты которой у и х соответствуют соотношению Yc-y=y0(1-(x/C)2)2, а максимальная глубина его составляет (0.3-0.37) от его же максимального диаметра, где Yс - текущая ордината окружности с диаметром равным максимальному диаметру пуансона. При этом значения констант С и у0 соответственно составляют (0.375-0.45) и (0.215-0.315) также от максимального диаметра пуансона Технический результат достигается также и тем, что площадь его криволинейной поверхности в виде тела вращения составляет (0.8-0.9) от площади криволинейной поверхности днища.

Для достижения результата также целесообразно исполнение пуансона с криволинейной поверхностью в виде тела вращения, образованной пересечением соосных встречнонаправленных поверхности с образующей, соответствующей соотношению Yc-y=y0(1-(x/C)2)2, и сферической поверхности с радиусом, равным максимальному радиусу пуансона, плавно сопряженными между собой в зоне пересечения по главным радиусам кривизны их меридианов участком торообразной поверхности. При этом линия пересечения встречных поверхностей находится на цилиндрической поверхности с диаметром, расположенным в интервале (0.2-0.5) от его максимального диаметра.

Перечень фигур

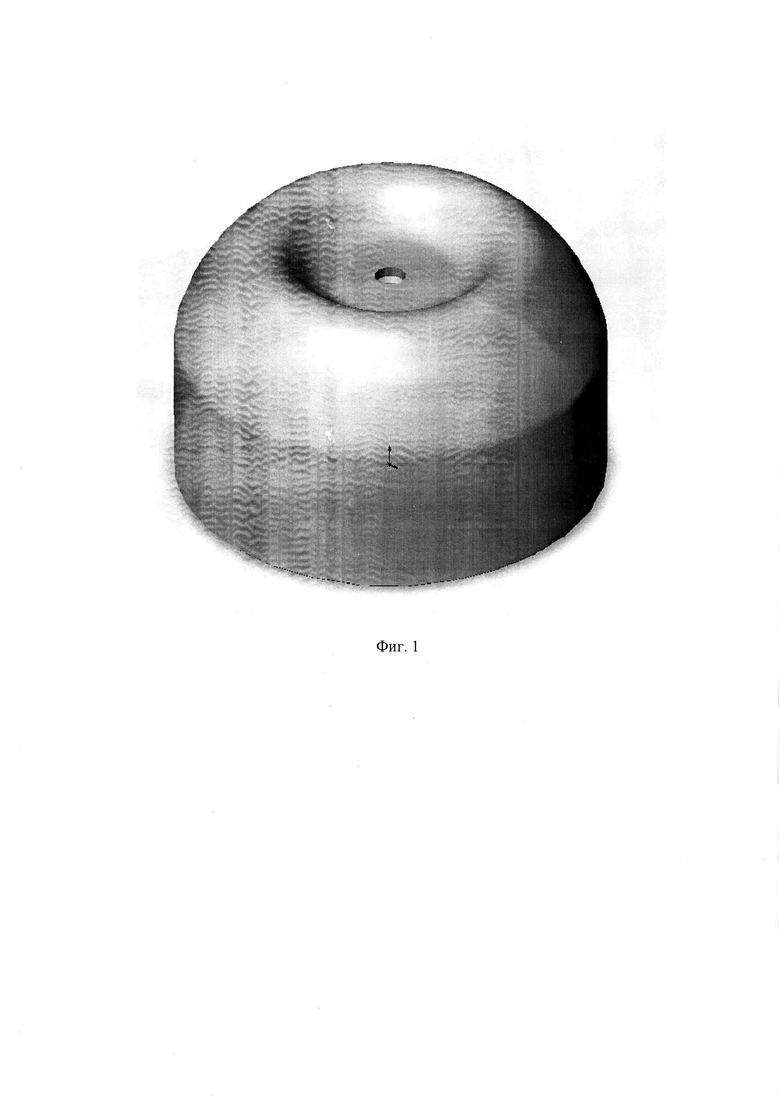

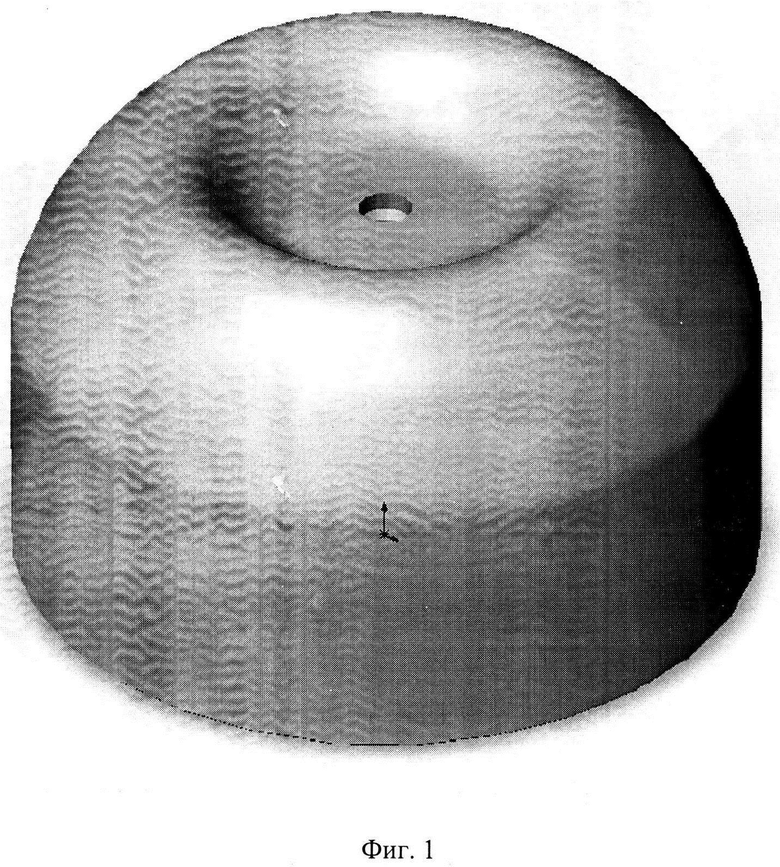

На фиг. 1 показан общий вид пуансона.

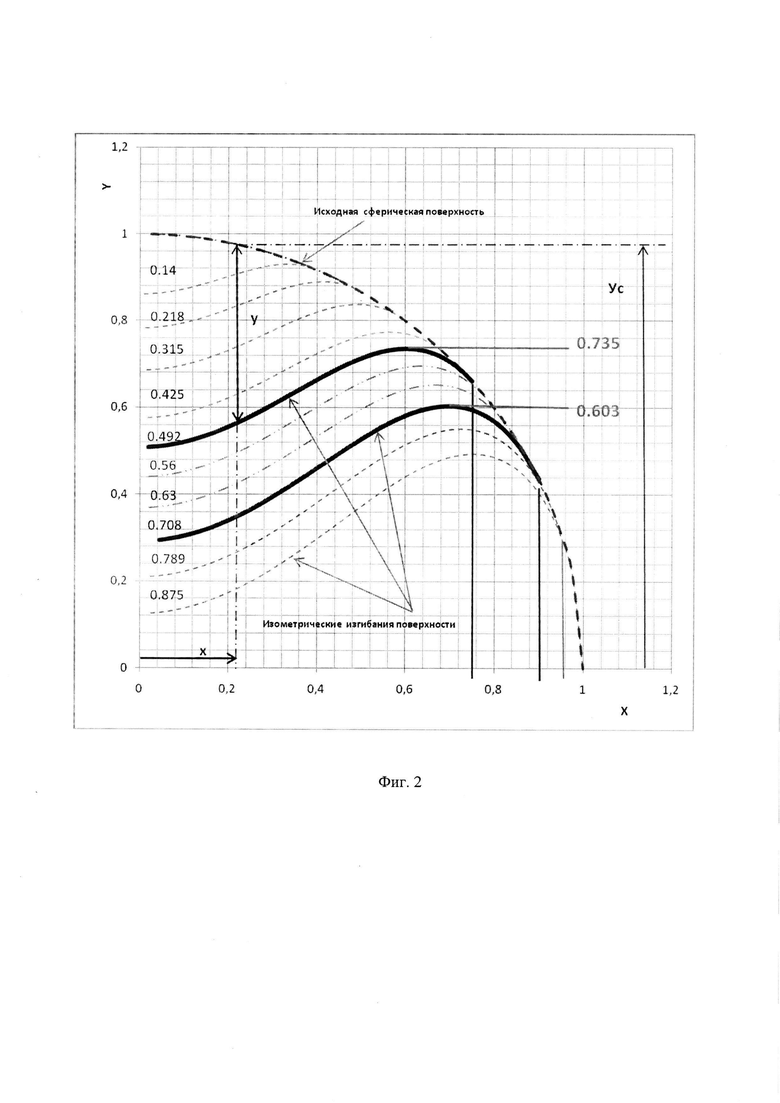

На фиг. 2 показана графическая схема формы поверхности пуансона первого перехода.

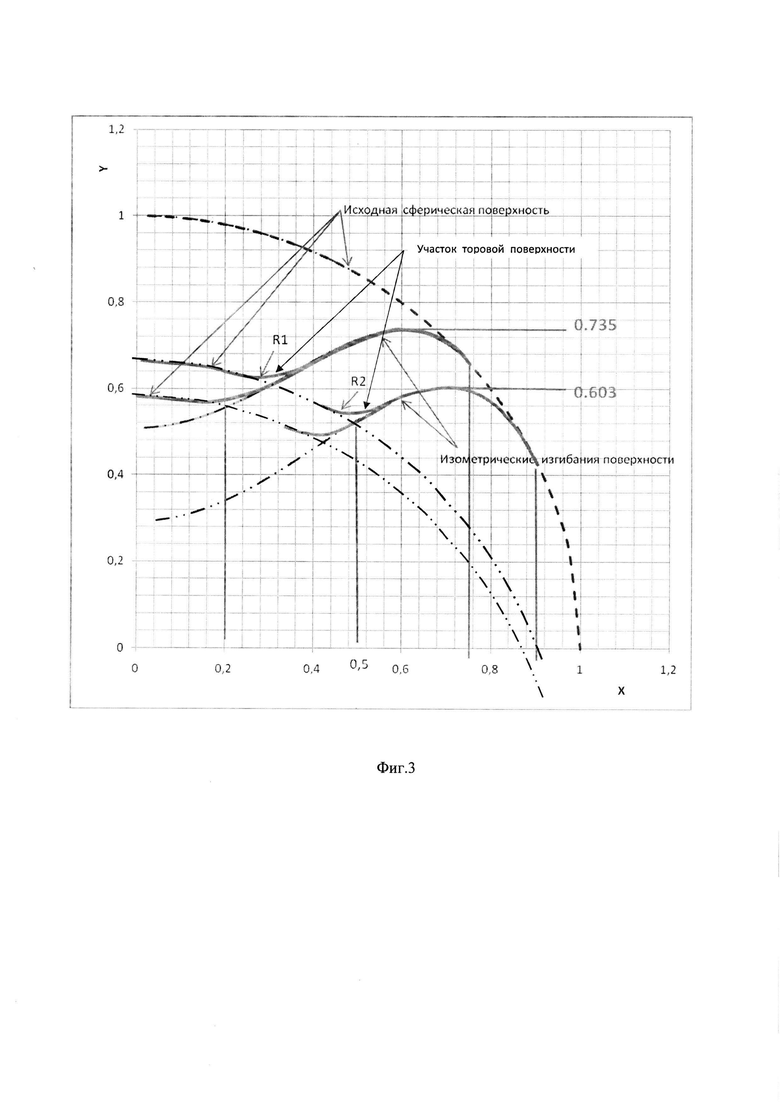

На фиг. 3 показана графическая схема комбинированной конструктивной формы поверхности пуансона первого перехода.

Осуществление изобретения

Представленные на фиг. 2 и фиг. 3 графические изображения формы поверхности пуансона первого перехода получены компьютерным моделированием с использованием соотношения Yc-y=y0(1-(x/C)2)2 при различных начальных условиях у0 и С.

Для обеспечения поставленной задачи, а именно уменьшения деформаций при вытяжке, процесс вытяжки целесообразно проводить минимум в два этапа.

На первом этапе целесообразно произвести вытяжку заготовки с минимальными деформациями не более (10-12)%, а на втором этапе сначала трансформировать полученную заготовку в некоторую промежуточную форму, которую в последующем растянуть до нужной геометрии с интенсивностью деформаций, не превышающих (8-10)%.

Исходя из данной схемы реализации процесса вытяжки для определения геометрии заготовки первого перехода, максимальный диаметр заготовки целесообразно выбирать равным (0.9-0.95) от максимального диаметра изделия, получаемого на втором переходе. Данное соотношение вытекает из того, что на втором переходе вытяжки по сути происходит совмещение операций "раздачи" и "вытяжки", полученной на первом этапе заготовки. В данном случае следует, что при "раздаче" заготовки деформации в очаге деформирования близки к линейному растяжению и обеспечивают наибольшее тангенциальное удлинение. При определенной величине этого удлинения в некоторой локальной зоне может начаться местная деформация с образованием шейки, которая приводит к разрушению в виде трещины по образующей заготовки. Для исключения данного явления на базе многочисленных аналитических и экспериментальных результатов анализа особенностей операции одноступенчатой "раздачи" при изготовлении различного рода оболочечных конструкций [см. например Попов Е.А. Основы теории листовой штамповки. - М.: Машиностроение, 1977. - 198 с.] устанавливают ограничения на величину максимальных деформаций растяжения - не более 10%. Учитывая данное ограничение на деформации, возникающие при выполнении операции "раздачи" и учитывая представленные выше ограничения по интенсивности деформаций (не более (8-10)%) получаем, что диаметр пуансона первого перехода должен находиться в интервале (0.9-0.95) от максимального диаметра изделия, получаемого на втором переходе.

С другой стороны общеизвестно, что при проведении операции холодной вытяжки в материале заготовки происходят структурные изменения, приводящие к его упрочнению и потере пластических свойств. Поэтому при изготовлении различного рода тонкостенных оболочек методом холодной вытяжки устанавливают ограничения на величину остаточной пластичности материала оболочки. Данные ограничения накладывают соответственно и ограничения на максимальную величину интенсивности деформаций при проведении операции вытяжки. Особенно это касается при рассмотрении одноступенчатой операции вытяжки. В данном случае, также как и ранее при рассмотрении операции "раздачи", на базе многочисленных аналитических и экспериментальных результатов анализа особенностей операции одноступенчатой "вытяжки" при изготовлении различного рода оболочечных конструкций [см. например Мельников Э.Л. Холодная штамповка днищ. Изд. 2-е, перераб. и доп. М Машиностроение, 1986, 192 с.] в качестве ограничений на максимальную величину интенсивности деформаций устанавливается ограничение - не более (8-10)%.

Исходя из приведенных выше соображений и ограничиваясь требованием, что максимальные деформации вытяжки на первом переходе не должны превосходить (10-12)%, получим в качестве ограничения, что общая глубина вытяжки заготовки на первом переходе должна находиться в интервале (0.3-0.37) ее максимального диаметра. При этом сама заготовка должна представляться в виде оболочки вращения с поверхностью, состоящей из участка с цилиндрической поверхностью с максимальным диаметром, равным (0.9-0.95) от ее максимального диаметра, и участка сложной криволинейной поверхности, трансформируемой на втором этапе путем изометрического изгибания (выворота) с последующим растяжением.

Как уже отмечалось, процесс двухпереходной вытяжки включает изготовление на первом переходе заготовки со сложной криволинейной поверхностью, которая на втором переходе путем совмещения деформаций в виде геометрического изгибания (выворота) и растяжения преобразуется в конечную форму оболочки вращения. Общий вид конструкции такого пуансона представлен на фиг. 1.

Для проектирования профиля меридиана участка сложной криволинейной поверхности на начальном этапе выбирается исходная поверхность в виде сферической поверхности с диаметром, равным диаметру цилиндрической части (см. фиг. 2). Дело в том, что конечная форма срединной поверхности заготовки, полученной на первом переходе, должна быть практически близка к одной из форм изометрического преобразования при деформации исходной сферической ее формы посредством геометрического изгибания (выворота) ее сегмента. При этом, несмотря на значительные изменения формы конечной оболочки, внутренняя метрика ее срединной поверхности практически не изменяется (не более 0.1%) и деформация ее сегмента приводит к формам, близким к изометрическим преобразованиям. Так, например, для конструкционных материалов типа стали модуль упругости имеет порядок 106 кг/мм2, а предельная прочность разрушения порядок 102 кг/мм2, таким образом, максимальная деформация имеет порядок 10-3. В силу того, что деформация сегмента осесимметричная, деформированная поверхность также является поверхностью вращения. Всякое изометрическое преобразование сегмента в поверхность вращения получится зеркальным отражением части формы конечной оболочки.

Однако переход оболочки в деформированное состояние связан со значительным локальным изгибом и образованием узких переходных зон (ребер) на соответствующем преобразовании. Для уменьшения деформаций изгиба и образования узких переходных зон (ребер) целесообразно ограничить данный вид деформации при больших прогибах оболочек условием, что угол поворота нормали к поверхности при деформировании удовлетворяет зависимости ϑ=C(ρz-ρ), где С и z - некоторые константы, ρ - относительный радиус до произвольной точки при рассмотрении в локальной системе координат, связанной с центром рассматриваемого сегмента оболочки. Параметр z учитывает изменение формы поверхности с изгибом. Исходя из данного условия, прогиб осесимметричной оболочки будет представляться в виде кривой описываемой в виде w=w0(1-ρ2)2, которая с достаточной достоверностью справедлива для описания как малых, так и больших перемещений гибких оболочек. Таким образом, используя принятые соображения, в качестве профиля меридиана сложной поверхности пуансона первого перехода берется кривая, представляемая в виде Yc-у=у0(1-(х/C)2)2, где у и х - координаты кривой, Yс - текущая ордината окружности с диаметром равным максимальному диаметру пуансона, а С и у0 некоторые константы, зависящие от глубины сферической поверхности с максимальным диаметром, равным диаметру пуансона. Несколько вариантов исполнения такой формы поверхности представлены графически на фиг. 2. Особенностью данной формы профиля оболочки является то, что при ее изометрическом преобразовании в виде геометрического изгибания (выворота) метрика ее срединной поверхности практически не изменяется. Например, при вытяжке оболочки из тонкого листа до 1 мм, локальные деформации в данном случаем составляют не более 0.1%. То есть при данном виде трансформации поверхность заготовки переходит в сферическую форму с диаметром сферы равным диаметру цилиндрической части пуансона с уровнем деформаций металла не более 0.1%.

Исходя из принятого ранее ограничения, что общая глубина вытяжки заготовки должна находиться в интервале (0.3-0.37) ее максимального диаметра, значения констант С и у0, определяющих форму меридиана поверхности пуансона, составляют соответственно (0.375-0.45) и (0.215-0.315) также от максимального диаметра пуансона (см. фиг. 2).

Предлагаемый вариант исполнения пуансона первого перехода опробован при вытяжке тонких оболочек из нержавеющей стали, кривизна меридиана которых близка к меридиану сферической оболочки. Основываясь на результатах проведенных экспериментальных работ установлено, что площадь криволинейной поверхности пуансона в виде тела вращения при переходе в исходную полусферическую поверхность (половина сферы с диаметром равным максимальному на цилиндрической части) должна составлять (0.9-0.95) от площади криволинейной поверхности конечной тонкой оболочки (днища).

Критерием для определения качества трансформации и растяжения получаемой на данном пуансоне заготовки являлся критерий отсутствия гофрирования готовой оболочки. При этом при проведении операций вытяжки практически исключены ориентированные микротрещины в материале полуфабриката, и в силу незначительного уровня деформаций вытяжки значительно уменьшены остаточные напряжения как в заготовках, так и в готовых оболочках при их изготовлении методом двухпереходной вытяжки.

В то же время, принимая во внимание, что рассматривается пуансон, обеспечивающий вытяжку на втором переходе разных оболочек вращения произвольной формы, в качестве ограничений на площадь его поверхности следует установить с практическим запасом диапазон (0.8-0.9) от площади криволинейной поверхности днища.

В случае изготовления оболочек, поверхность которых имеет большое отклонение от исходной полусферической поверхности, целесообразно для поверхности пуансона использовать поверхность, состоящую из комбинации участков исходной полусферической поверхности и поверхности, форма которой определяется соотношением Yс-y=y0(1-(x/C)2)2, плавно сопряженными между собой в зоне пересечения по главным радиусам кривизны их меридианов участком торообразной поверхности. При этом меридианы используемых участков поверхностей должны иметь кривизны, противоположные по знаку, то есть криволинейная поверхность пуансона представляется виде поверхности тела вращения, образованного пересечением соосных встречно направленных рассматриваемых поверхностей. В данном случае трансформация такой поверхности достигает больших значений перемещений при относительно малых деформациях используемого материала. Из конструктивных соображений, в качестве ограничения для поверхности, где находится контур пересечения соосных поверхностей образующих форму пуансона, она должна находиться в интервале цилиндрических поверхностей с диаметрами (0.2-0.5) от максимального диаметра пуансона. Общий вид меридианов такой формы пуансона графически представлен на фиг. 3.

Создание конструкции пуансона предлагаемой конфигурации позволяет изготавливать оболочки практически без существенного изменения структурных свойств и механических характеристик материала (деформации материала заготовок в процессе их изготовления не превышает 8%, объемная доля смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита не превышает 10%). Кроме того, такая форма позволяет использовать листовой материал, подвергаемый вытяжке-штамповке, с анизотропией механических свойств, обусловленной маркой материала и технологическими режимами его получения, без существенного отрицательного влияния на устойчивое протекание процесса вытяжки при различных режимах деформирования. То есть предлагаемая форма пуансона является его рациональной формой с позиций обеспечения поставленной задачи.

С созданием предложенного устройства появилась реальная возможность получать высокоэффективные как по производительности, так и по ценовым показателям, процессы вытяжки тонкостенных металлических оболочек вращения произвольных форм. Изготовление и испытание предложенных пуансонов первого перехода для двухпереходного процесса глубокой вытяжки оболочек вращения подтвердили их высокую эффективность.

Настоящее изобретение может быть эффективно использовано для создания оболочечных тонкостенных конструкций различного назначения. Изобретение предназначено, в частности, для изготовления сварных баллонов давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

| Способ реверсивной вытяжки | 1984 |

|

SU1180116A1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Способ изготовления деталей с наклонным фланцем | 1986 |

|

SU1375379A2 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОТОРОИДАЛЬНЫХ ИЛИ ЭЛЛИПТИЧЕСКИХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397836C2 |

| Штамп для штамповки сферических днищ | 1974 |

|

SU501811A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССАХ ПРОСТОГО ДЕЙСТВИЯ ИЛИ МНОГОПОЗИЦИОННОМ ПРЕССЕ-АВТОМАТЕ | 2013 |

|

RU2557042C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНОМ | 2015 |

|

RU2601364C1 |

Изобретение относится к инструментальной оснастке для обработки металлов давлением, в частности к пуансонам с криволинейным профилем для первого перехода при двухпереходной вытяжке тонкостенных оболочек вращения с криволинейной поверхностью. Максимальный диаметр пуансона составляет 0.9-0.95 от максимального диаметра днища и имеет форму тела вращения с криволинейной образующей. Обеспечивается однородная структура и одинаковая толщина материала получаемой в процессе вытяжки оболочки. 3 з.п. ф-лы, 3 ил.

1. Пуансон первого перехода получения полуфабриката из плоской круглой заготовки для окончательной вытяжки тонкой оболочки днища с криволинейной поверхностью вращения методом двухпереходной вытяжки путем изометрического изгибания выворотом и последующего растяжения полученного полуфабриката, отличающийся тем, что он выполнен с максимальным диаметром, составляющим (0,9-0,95) от максимального диаметра тонкой оболочки днища и выполнен в виде тела вращения с криволинейной образующей, координаты которой у и х соответствуют соотношению Yc-у=у0(1-(х/С)2)2, а максимальная глубина ее составляет (0,3-0,37) от максимального диаметра, где Yc - текущая ордината окружности с диаметром, равным максимальному диаметру пуансона, а константы С и у0, соответственно равны (0,375-0,45) и (0,215-0,315) от его максимального диаметра.

2. Пуансон по п. 1, отличающийся тем, что площадь его криволинейной поверхности в виде тела вращения составляет (0,8-0,9) от площади криволинейной поверхности тонкой оболочки днища.

3. Пуансон по п. 1, отличающийся тем, что его криволинейная поверхность в виде тела вращения образована пересечением соосных встречно направленных поверхности с образующей, соответствующей соотношению Yc-y=y0(1-(x/C)2)2, и сферической поверхности с радиусом, равным максимальному радиусу пуансона, сопряженными между собой в зоне пересечения по главным радиусам кривизны их меридианов участком торообразной поверхности.

4. Пуансон по п. 3, отличающийся тем, что линия пересечения встречно направленных поверхностей расположена на цилиндрической поверхности, диаметр которой находится в интервале (0,2-0,5) от его максимального диаметра.

| Пуансон для вытяжки полусферических деталей с плоским дном | 2015 |

|

RU2608925C1 |

| СПОСОБ ШТАМПОВКИ ДНИЩ ИЗ ПЛОСКОЙ ЗАГОТОВКИ | 1999 |

|

RU2172222C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОДИРОВАНИЯ/ДЕКОДИРОВАНИЯ ИЗОБРАЖЕНИЙ С ИСПОЛЬЗОВАНИЕМ ВНУТРЕННЕГО ПРЕДСКАЗАНИЯ | 2023 |

|

RU2821038C1 |

Авторы

Даты

2019-08-13—Публикация

2019-01-15—Подача