Изобретение относится к цветной металлургии, в частности к литейному производству, и касается защиты огнеупорных футеровок тепловых агрегатов для плавки и транспортирования цветных металлов и их сплавов.

Известен способ изготовления теплозащитного покрытия, включающий нанесение теплоизоляционного слоя на несущий, причем несущий слой выполняют из композиции состава: каолиновое волокно, фосфатное связующее, а слой теплоизоляции - из композиции: асбестовое волокно, жидкое стекло и полифосфат натрия [1] .

Недостатком данного способа является то, что он не обеспечивает надежной защиты футеровки теплового агрегата от воздействия расплавов. Срок службы футеровки невысок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ нанесения защитного покрытия (толщиной 4-5 мм) на футеровку, содержащего криолит, сильвинит, боратосодержащее соединение и алюмохромофосфатное связующее [2] .

Известный способ обеспечивает надежную защиту футеровки от воздействия расплавов, так как защитное покрытие, наносимое на футеровку, обладает достаточно высокой механической прочностью и низкой металлопроницаемостью.

Однако при чистке ванны теплового агрегата от шлака и гарниссажей защитное покрытие не выдерживает усилий, прилагаемых для отрыва гарниссажей от защитного покрытия, и последнее разрушается, что приводит к вскрытию поверхности футеровки, а значит и воздействию на последнюю расплавов. Стремление повысить прочность сцепления защитного покрытия с футеровкой приводит к отрицательному результату: при чистке совместно с защитным покрытием отслаивается и слой футеровки. В обоих случаях срок службы футеровки теплового агрегата уменьшается, качество металла ухудшается. Чистка требует значительных трудозатрат.

Целью изобретения является увеличение срока службы футеровки за счет сохранения целостности защитного покрытия при чистке теплового агрегата от шлака и гарниссажей, повышение качества металла за счет уменьшения поступления примесей из футеровки после чистки и снижение трудозатрат на чистку.

Поставленная цель достигается тем, что по способу защиты футеровки тепловых агрегатов, включающему нанесение на огнеупорную поверхность футеровки защитного покрытия, содержащего наполнитель из огнеупоров и алюмохромофосфатное связующее, на поверхность защитного покрытия наносят дополнительный слой из композиции с низкой смачиваемостью металлическим расплавом, обеспечивающей соотношение прочности сцепления этого слоя с защитным покрытием и прочности сцепления защитного покрытия с футеровкой, равное (0,1-0,5): 1. При этом соотношение толщин дополнительного слоя и защитного покрытия составляет (0,05-0,2): 1. В качестве наполнителя защитного покрытия используют каолин и глинозем при следующем соотношении компонентов, мас. % : каолин 10-20; алюмохромофосфатная связка 25-35 и глинозем 45-65, а дополнительный слой выполняют из композиции состава, мас. % : каолин 10-20; криолит 10-20; фосфатное связующее 5-15 и глинозем 45-75. В качестве фосфатного связующего используют алюмохромофосфатную связку.

Нанесение на поверхность защитного покрытия дополнительного слоя из композиции с низкой смачиваемостью металлическим расплавом, обеспечивающей соотношение прочности сцепления этого слоя с защитным покрытием и прочности сцепления защитного покрытия с футеровкой, равное (0,1-0,5): 1, причем определенной толщины, обеспечивает увеличение срока службы футеровки за счет сохранения целостности защитного покрытия при чистке теплового агрегата от шлака и гарниссажей, повышение качества металла за счет уменьшения поступления примесей в расплав из футеровки после чистки и снижение трудозатрат на чистку.

Достигается это тем, что дополнительный слой, имея более низкую прочность сцепления с защитным покрытием, чем последнее с футеровкой, при чистке теплового агрегата отделяется от поверхности защитного покрытия совместно со шлаком и гарниссажем без нарушения целостности покрытия, нанесенного непосредственно на огнеупорную футеровку, что позволяет сохранить защиту футеровки от воздействия расплавов и увеличить за счет этого межремонтный период теплового агрегата. Повышение степени защищенности футеровки ведет к уменьшению поступления примесей из футеровки в расплав, находящийся в ванне теплового агрегата. За счет уменьшения усилий, прилагаемых для отрыва шлака с гарниссажей, сокращается время чистки теплового агрегата, а значит снижаются трудозатраты на проведение этой операции.

Пониженную прочность сцепления дополнительного слоя с защитным покрытием в сравнении с прочностью сцепления защитного покрытия с футеровкой (с заданным соотношением прочности сцепления соответственно) обеспечивает композиция для дополнительного слоя за счет наличия в ней глинозема и каолина с уменьшенным содержанием фосфатного связующего. Каолин пластифицирует композицию и повышает термостойкость дополнительного слоя. Дополнительный слой приобретает защитные свойства от воздействия расплавов при эксплуатации теплового агрегата.

Наличие в композиции дополнительного слоя криолита (в защитном покрытии, нанесенном непосредственно на огнеупорную футеровку, необходимость наличия криолита отпадает, так как с расплавом это покрытие не контактирует) при уменьшенном содержании фосфатного связующего обеспечивает снижение смачиваемости поверхности дополнительного слоя металлическим расплавом, что замедляет процесс наращивания гарниссажей на внутренних стенках ванны теплового агрегата и увеличивает за счет этого продолжительность эксплуатации агрегата между чистками, а значит и его срок службы.

Наличие в составе защитного покрытия, нанесенного непосредственно на огнеупорную футеровку, глинозема и каолина в качестве наполнителя обеспечивает сохранение механической прочности и прочности сцепления этого покрытия с футеровкой и одновременно сближает коэффициенты термического расширения покрытий, что предотвращает трещинообразование в дополнительном слое при колебаниях температуры.

Выбранные пределы лимитируются следующими факторами.

Увеличение соотношения прочности сцепления дополнительного слоя с защитным покрытием и прочности сцепления защитного покрытия с футеровкой более 0,3: 1 ведет к нарушению целостности защитного покрытия при чистке теплового агрегата от шлака и гарниссажей, а уменьшение менее 0,1: 1 - нецелесообразно ввиду преждевременного (до чистки) отделения дополнительного слоя от защитного покрытия.

Увеличение соотношения толщин дополнительного слоя и защитного покрытия более 0,2: 1 ведет к появлению термических трещин в дополнительном слое, а уменьшение менее 0,05: 1 нецелесообразно из-за неполного укрытия поверхности защитного покрытия дополнительным слоем.

Уменьшение в составе защитного покрытия содержания каолина менее 10 мас. % или увеличение содержания глинозема более 65 мас. % ведет к уменьшению прочности сцепления защитного покрытия с футеровкой (или увеличению соотношения прочности сцепления дополнительного слоя с защитным покрытием и прочности сцепления защитного покрытия с футеровкой более 0,3: 1), а увеличение содержания каолина более 20 мас. % или уменьшение содержания глинозема менее 45 мас. % ведет к трещинообразованию в дополнительном слое.

Уменьшение в составе композиции дополнительного слоя содержания каолина менее 10 мас. % или увеличение содержания глинозема более 75 мас. % ведет к уменьшению прочности сцепления дополнительного слоя с защитным покрытием (или к уменьшению вышеуказанного соотношения прочностей сцепления менее 0,1: 1), а увеличение содержания каолина более 20 мас. % или уменьшение содержания глинозема менее 45 мас. % ведет к трещинообразованию в дополнительном слое.

Увеличение содержания фосфатного связующего в дополнительном слое более 15 мас. % ведет к увеличению соотношения прочности сцепления дополнительного слоя с защитным покрытием и прочности сцепления защитного покрытия с футеровкой более 0,3: 1, а уменьшение менее 5 мас. % - к уменьшению данного соотношения менее 0,1: 1.

Уменьшение содержания криолита в составе дополнительного слоя менее 10 мас. % увеличивает смачиваемость поверхности последнего, что ведет к ускорению зарастания ванны теплового агрегата шлаком и гарниссажем, а значит увеличению трудозатрат на чистку, а увеличение более 20 мас. % нецелесообразно из-за снижения прочности сцепления дополнительного слоя с защитным покрытием (или уменьшения соотношения прочностей сцепления покрытий менее 0,1: 1).

В результате поиска по патентной и научно-технической литературе не были обнаружены технические решения с признаками, отличающими предлагаемый объект изобретения от прототипа, а именно: позволяющими усилить защиту футеровки теплового агрегата от воздействия расплавов за счет сохранения целостности защитного покрытия при чистке теплового агрегата от шлака, гарниссажей и настылей с приданием дополнительному слою защитных свойств от воздействия расплавов в процессе эксплуатации теплового агрегата.

Реализация способа осуществляется при нанесении защитного покрытия на огнеупорную поверхность футеровки литейно-транспортных ковшей емкостью 5 т алюминия.

П р и м е р 1. Массу из 10 мас. % каолина, 65 мас. % глинозема и 25 мас. % алюмохромофосфатной связки (АХФС) плотностью 1,3 г/см3 наносят на огнеупорную футеровку (из шамота) литейного ковша, имеющую температуру 70-100оС. Получают покрытие толщиной 5 мм. Затем, не ожидая полного твердения, на поверхность этого покрытия напылением наносят дополнительный слой толщиной 0,25 мм, при этом соотношение толщин данного слоя и защитного покрытия составляет 0,05: 1. Состав композиции дополнительного слоя следующий, мас. % : каолин 10; АХФС 5; криолит 10 и глинозем 75. Соотношение прочности сцепления дополнительного слоя с защитным покрытием (0,9 кг/см2) и прочности сцепления защитного покрытия с футеровкой (9 кг/см2) составляет 0,1: 1. Производят сушку и прокалку покрытий при температуре соответственно: при 140оС - 6 ч и 350оС - 3 ч.

Для определения прочности сцепления (механическое сцепление) изготавливают шамотные пластины размерами 100 х 100 х х20 мм, на которые наносят защитное покрытие и дополнительный слой по вышеописанной методике. Образец помещают в расплавленный алюминий (800оС) с выдержкой 6 ч. Определяют коэффициенты пропитки и разъедания. Предел прочности на сжатие определяют на образцах размерами 50 х 50 х 50 мм.

После 4-х суток эксплуатации ковш подвергают чистке, при которой шлак и гарниссаж отделяют совместно с дополнительным слоем. При этом достигается сохранение целостности защитного покрытия. После напыления нового дополнительного слоя ковш поступает в дальнейшую эксплуатацию.

В примерах 2 и 3 испытания ведут аналогично примеру 1 при следующих параметрах.

П р и м е р 2. 1. Соотношение прочности сцепления дополнительного слоя с защитным покрытием (2 кг/см2) и прочности сцепления защитного покрытия с футеровкой (10 кг/см2) составляет 0,2: 1.

2. Соотношение толщин дополнительного слоя (0,5 мм) и защитного покрытия (5 мм) составляет 0,1: 1.

3. Состав композиции защитного покрытия, мас. % : каолин 15; АХФС 30 и глинозем 55.

4. Состав композиции дополнительного слоя, мас. % : каолин 15; криолит 15; АХФС 10 и глинозем 60.

П р и м е р 3. 1. Соотношение прочности сцепления дополнительного слоя с защитным покрытием (3,2 кг/см2) и прочности сцепления защитного покрытия с футеровкой (10,5 кг/см2) составляет 0,3: 1.

2. Соотношение толщин дополнительного слоя (1 мм) и защитного покрытия (5 мм) составляет 0,2: 1.

3. Состав композиции защитного покрытия, мас. % : каолин 20; АХФС 35 и глинозем 45.

4. Состав композиции дополнительного слоя, мас. % : каолин 20; АХФС 15; криолит 20 и глинозем 45.

В примерах 4-13 испытания ведут аналогично примерам 1-3 за пределами заявленных интервалов.

Ведут испытания по известному решению.

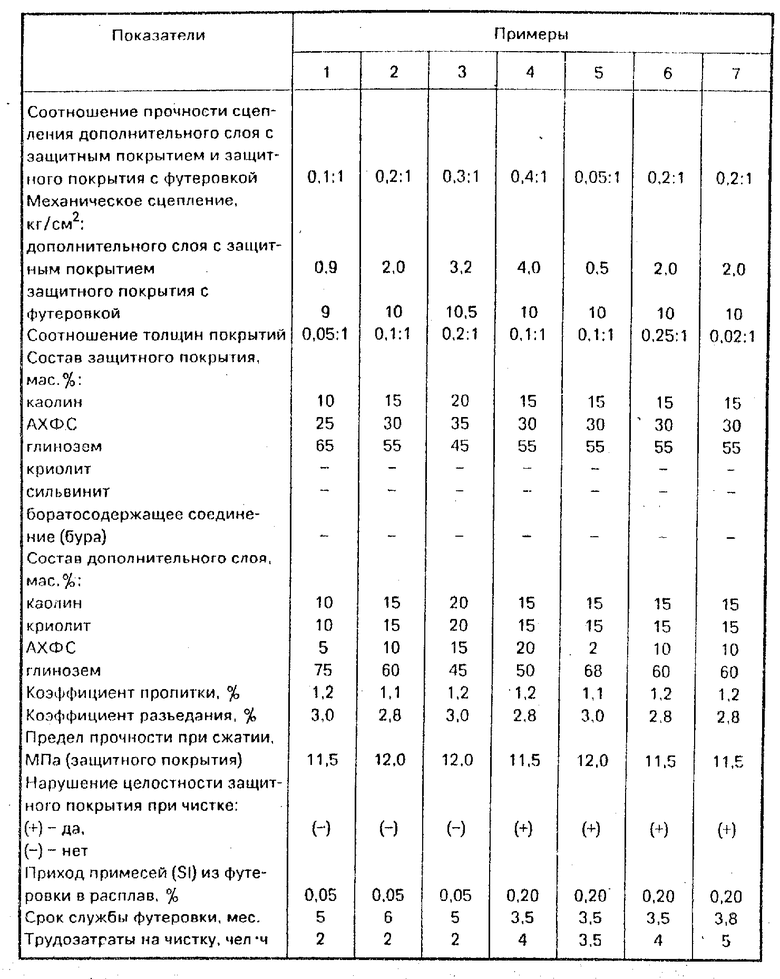

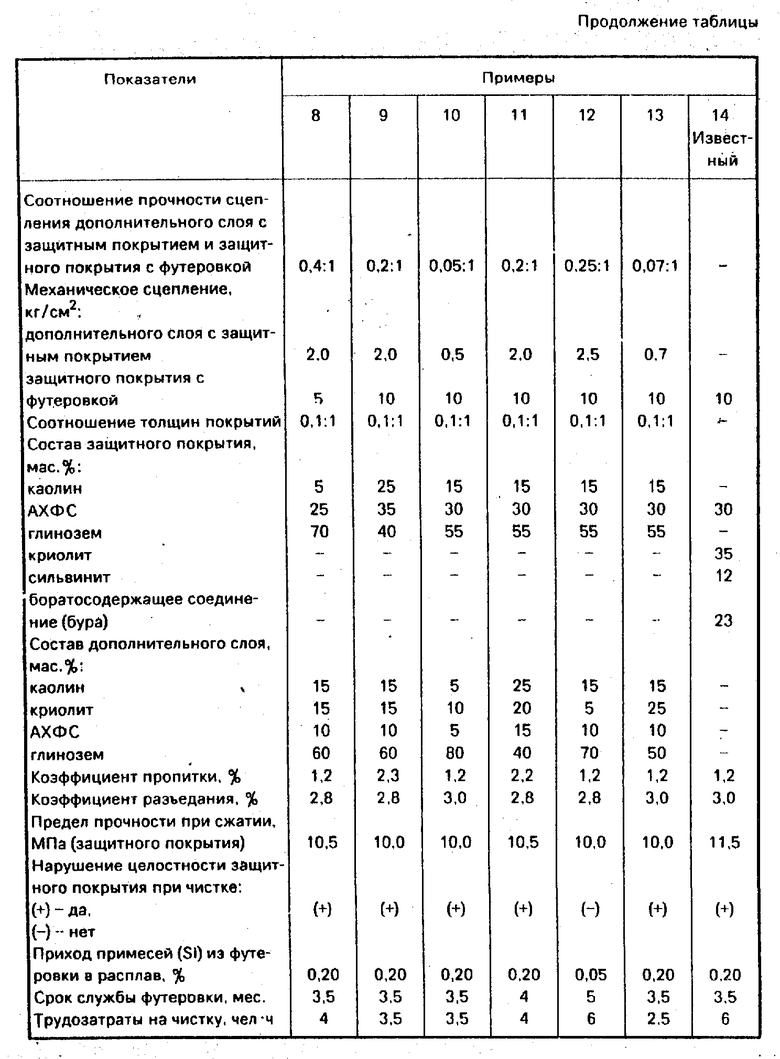

Результаты испытаний приведены в таблице.

Из данных таблицы видно, что использование способа защиты футеровки теплового агрегата (по примерам 1-3) обеспечивает сохранение целостности защитного покрытия при чистке теплового агрегата от шлака и гарниссажей с сохранением защитных свойств дополнительного слоя от воздействия расплавов, о чем свидетельствуют низкие коэффициенты пропитки и разъединения расплавом этого слоя. Срок службы футеровки увеличивается, что позволяет сократить удельный расход футеровочных материалов. Усиление защищенности футеровки ведет к уменьшению поступления примесей, в частности кремния, из футеровки в металлический расплав, что позволяет повысить качество металла. За счет сокращения времени на чистку снижаются трудозатраты на проведение этой операции в 3 раза. (56) 1. Авторское свидетельство СССР N 1379280, кл. С 04 B 28/34- 1988.

2. Автоpское свидетельство СССP N 1126791, кл. F 27 D 1/00, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛОЖНИЦА ДЛЯ РАЗЛИВКИ КРЕМНИЯ | 1995 |

|

RU2085324C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 1992 |

|

RU2093493C1 |

| Сырьевая смесь для теплоизоляционного покрытия анодного кожуха алюминиевого электролизера | 1991 |

|

SU1792455A3 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164555C2 |

| Футеровка ванны отражательной печи | 1984 |

|

SU1244456A1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2149923C1 |

| ФЛЮС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2010882C1 |

| Способ регулирования толщины бокового гарниссажа алюминиевого электролизера | 1978 |

|

SU767237A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ СОДЕРЖАЩЕГО БОРИДЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ЗАЩИТНОГО ПОКРЫТИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2001 |

|

RU2221086C2 |

| Шихта для изготовления угольных блоков катодной футеровки алюминиевого электролизера | 1991 |

|

SU1792456A3 |

Сущность способа: на поверхность защитного покрытия наносят дополнительный слой из композиции с низкой смачиваемостью, металлическим расплавом, обеспечивающей соотношение прочности сцепления этого слоя с защитным покрытием и прочности сцепления защитного покрытия с футеровкой, равное (0,1 - 0,5) : 1. При этом соотношение толщин дополнительного слоя и защитного покрытия составляет (0,05 - 0,2) : 1. Защитное покрытие содержит, мас. % : каолин 10 - 20; алюмохромофосфатную связку 25 - 35 и глинозем 45 - 65, а дополнительный слой выполняют из композиции состава, мас. % каолин 10 - 20; криолит 10 - 20; фосфатное связующее 5 - 15 и глинозем 45 - 75. 3 з. п. ф-лы, 1 табл.

Каолин 10 - 20

Алюмохромофосфатная связка 25 - 35

Глинозем 45 - 65

а дополнительный слой выполняют из композиции состава, мас. % :

Каолин 10 - 20

Криолит 10 - 20

Фосфатное связующее 5 - 15

Глинозем 45 - 75

4. Способ по п. 3, отличающийся тем, что в качестве фосфатного связующего используют алюмохромофосфатную связку.

Авторы

Даты

1994-01-30—Публикация

1992-07-07—Подача