Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом криолитно-глиноземных расплавов, и может быть использовано при вводе алюминиевого электролизера в эксплуатацию.

Известен способ защиты угольной футеровки алюминиевого электролизера, включающий установку анода, введение в шахту в пространство между боковой футеровкой и анодом пускового сырья, заливку алюминия под анод, подключение электролизера в цепь тока серии, заливку электролита и пуск электролизера /патент РФ N 2106434, С 25 С 3/06, опубл. 10.03.1998/.

Техническим результатом предлагаемого способа является повышение стойкости угольной футеровки, производительности электролизера и срока его службы, улучшение сортности получаемого алюминия, снижение расхода электроэнергии и трудозатрат. Указанный технический результат достигается тем, что в способе защиты угольной футеровки алюминиевого электролизера, включающем отдачу пускового сырья в пространство борт - анод, заливку алюминия на подину, подключение электролизера в цепь тока серии, подачу электролита, регулирование рабочего напряжения и вывод электролизера на электролиз, отдачу пускового сырья осуществляют последовательно в количестве, мас.%:

глинозем - до 10

фтористый кальций - до 6

криолит - до 25

оборотный электролит - до 45

криолит - до 6

глинозем - остальное,

для заливки используют алюминий с содержанием железа 0,3-0,7 мас.% и кремния 0,26-1,0 мас.%, алюминий заливают на подину проекции анода, отдают катодные компоненты, содержащие металлы II- VIII групп, с образованием под действием электрического тока многокомпонентных твердых химических соединений с алюминием, имеющих диапазон температур плавления двойных систем 860-2790oC и коэффициент изменения параметра кристаллической решетки [0 - (-0,0105)] ·10-10м/% (ат) компонента в твердом растворе, до насыщения твердого раствора, подачу электролита осуществляют наплавлением или заливкой, при этом электролиз ведут без анодных эффектов не менее семи суток. В качестве катодных компонентов используют алюминийсодержащие тугоплавкие отходы производства и отдают их переплавкой или заливкой. Катодные компоненты дополнительно содержат бор, медь.

Отдача пускового сырья в пространство борт - анод перед заливкой алюминия позволяет исключить попадание материала сырья под анод и, тем самым, избежать неравномерности распределения тока на подине, что, в свою очередь, исключает возрастание напряжения и "вспышку" на время подключения электролизера в цепь тока серии, что может привести к дополнительному поступлению натрия в угольную подину.

Загруженное сырье в указанной последовательности защищает периферийный шов подины от расплавленного металла, электролита /сыпучий мелкодисперсный глинозем не смачивается жидким алюминием, а плавление компонентов пускового сырья идет на кромке анода, вне пределов периферийного шва/. При этом, после заливки металла и подключения тока, достигается наименьшее устойчивое напряжение на электролизере.

Предложенная последовательность и количество загруженного сырья способствуют максимальной теплоизоляции борта и периферийной части подины, что улучшает условия коксования подовой массы шва и сокращает период обжига.

Наконец, в процессе плавления пускового сырья жидкий электролит периферии насыщается компонентами, повышающими, как известно, температуру плавления образующейся защитной бортовой настыли, такими как кальций фтористый, глинозем. /Известно, что при содержании CaF2 до 6% и глинозема более 16% температура плавления настыли превышает 1000oC/.

Заливка жидкого алюминия на подину проекции анода исключает контакт алюминия с материалом периферийного шва, коксующегося со скоростью на ~ 30-35% меньше скорости коксования межблочных швов подины проекции анода. Это исключает металлизацию периферии подины, позволяет снизить требуемое количество заливаемого металла на ~ 25-30 мас.%, что, в свою очередь, сокращает период обжига и снижает вероятность фильтрации алюминия в подину.

Применение жидкого алюминия в сочетании с железом, кремнием и концентрациями дополнительных компонентов - металлов II-VIII групп с подачей их в расплав под действием электрического тока и подъема температур подины от температуры окружающей среды /в момент подключения в цепь тока серии/ и до температур установившегося электролиза приводит к опережающему образованию интерметаллических многокомпонентных фаз насыщенного твердого раствора, заполняющего пустоты, трещины, поры, щели в угольной футеровке до разряда и проникновения в подину натрия. Известно, что такие металлы, как Ca, Si, Ti, Zr, V, Cr, Mo, Mn, Fe, Со, Ni образуют в алюминии насыщенные растворы с температурой плавления 860-2790oC для двойных систем. Известно также, что температура плавления многокомпонентных фаз интерметаллов возрастает, а порог насыщаемости раствора компонентами понижается. Возрастает скорость образования кристаллических интерфаз. Предлагаемые металлы - компоненты твердого раствора, согласно справочным данным, вносят изменение в параметр кристаллической решетки в пределах [0 - (-0,0105)]·10-10 м/%(ат) компонента в твердом растворе. Это означает, что происходит кристаллизация и достраивание кристаллической решетки с уменьшением объема, не вызывающим силы разрушения в угольной футеровке.

Под действием тока серии интерфазы образуются с большей скоростью и кристаллизуются при более низких температурах. При этом возрастает проникающая способность раствора.

Все это позволяет создать защитный антидиффузионный состав в подине с первых минут эксплуатации электролизера. Предотвращаются фильтрация чистого электролитического алюминия, получаемого в процессе электролиза, и металлизация подины натрием.

Эффект предотвращения металлизации подины натрием усиливают за счет ведения электролиза без анодных эффектов в течение не менее семи первых суток, что достигают, в свою очередь, отдачей глинозема как в пусковое сырье, так и в расплав электролита.

Отдача катодных компонентов в ванну переплавкой алюминийсодержащих отходов производства /подовых "козлов", лома, извлечений из катодной футеровки, некондиционных отливок/ позволяет снизить температуру расплава и, за счет разности плотностей, приблизить компоненты интерфаз к подине. Попутно происходит извлечение алюминия из отходов производства в товарную продукцию. Заливка жидких компонентов также достаточно эффективна, поскольку за один прием позволяет "закрыть" сплавом всю подину. Наконец, многокомпонентные фазы имеют более низкую теплопроводность, что очень важно для понижения и стабилизации энергетических параметров работы электролизера, формирования качественной бортовой настыли, снижения расхода электроэнергии и повышения устойчивости технологического хода. Повышается срок службы подины электролизера.

Использование дополнительных компонентов, таких как бор, медь ускоряет процесс образования интерметаллических фаз в подине и повышает их тугоплавкость, улучшает ингибирующее действие на углерод и электропроводность подины.

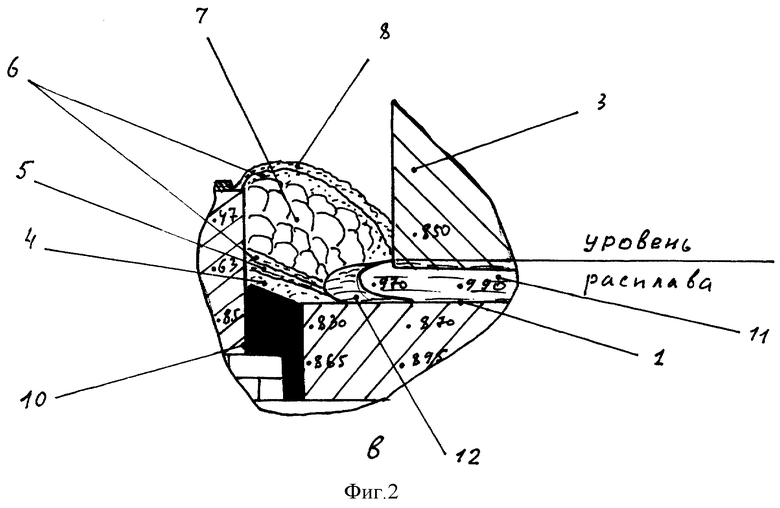

Изобретение поясняется чертежом, на котором изображен поперечный разрез электролизера после заливки металла и подключения электролизера в цепь тока серии, фиг. 1, и в период перехода к наплавлению электролита /самопуск на электролиз/, фиг. 2; температуры в сечениях электролизера, oC. Устройство содержит угольную подину 1 с уголком 2 между анодом 3 и подиной, отделяющим проекцию анода 3 на подину от пространства борт - анод, куда загружают пусковое сырье в последовательности: глинозем 4, CaF2 5, криолит 6, оборотный электролит 7, криолит 6, глинозем 8, тем самым плотно закрывают подину 1 за пределами анода, борт 9 и периферийный шов 10 от контакта с залитым жидким металлом 11.

Таким образом, пусковое сырье совместно с уголком 2 надежно защищает бортовую футеровку 9, периферийный шов 10 от воздействия жидкого металла 11 и кислорода воздуха, является теплоизолятором (фиг.1).

При подключении электролизера в цепь тока серии происходит возрастание температур подины и анода. В процессе обжига, достижении температуры жидкого металла и подины, превышающей температуру плавления материала уголка 2, происходит расплавление последнего, и жидкий алюминий упирается в слой глинозема, не достигая периферийного шва 10 и бортового блока 9. В ходе дальнейшего обжига возрастает температура периферийной части подины 1 и начинается коксование подовой массы шва 10. К моменту появления расплава электролита (расплавления пускового сырья), то есть при достижении температуры на подине 900-930oC коксование шва 10 закончено. При плавлении сырья алюминий также не может контактировать с швом, бортом, поскольку сырье, во-первых, оплавляется и не пропускает алюминий. Во-вторых, расплавленный, но еще "холодный" электролит 12 тяжелее жидкого металла и надежно закрывает периферийный шов подины (фиг.2).

Теплоизолирующий эффект пускового сырья проявляется в быстром, экономичном прогреве подины, изоляции периферийного шва, борта снаружи, и коксования "изнутри". В результате все это создает "горячий" ход обжига подины и "холодный" ход обжига/пуска" борта электролизера, что, в свою очередь, исключает термическую деформацию катодного кожуха при пуске на электролиз, поскольку скорость заполнения шахты расплавом электролита при самопуске в ~ 30 раз ниже скорости заполнения при заливке предварительно наплавленным электролитом. Тем самым, устраняются первоначальные причины подъема и разрушения подины.

Ограничивающий уголок 2 может быть выполнен из алюминия, его сплавов с тугоплавкими компонентами, такими как железо, кремний, марганец, медь, кальций, титан, хром, ванадий, или из стали. При этом возможно извлечение уголка из ванны после пуска электролизера на электролиз и повторное его использование.

Пример реализации способа

На трех промышленных электролизерах с верхним токоподводом и самообжигающимся анодом типа С-8Б на силу тока 156 кА после капитального ремонта загружают пусковое сырье согласно предлагаемому способу, заливают жидкий металл и включают ток серии. Ведут обжиг до подплавления пускового сырья, пуск электролизеров на электролиз и эксплуатацию в течение шести месяцев.

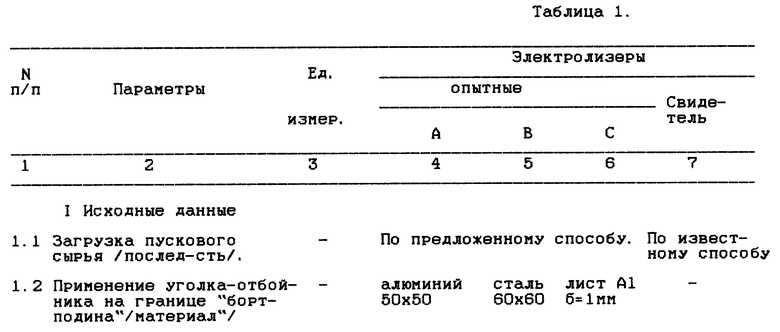

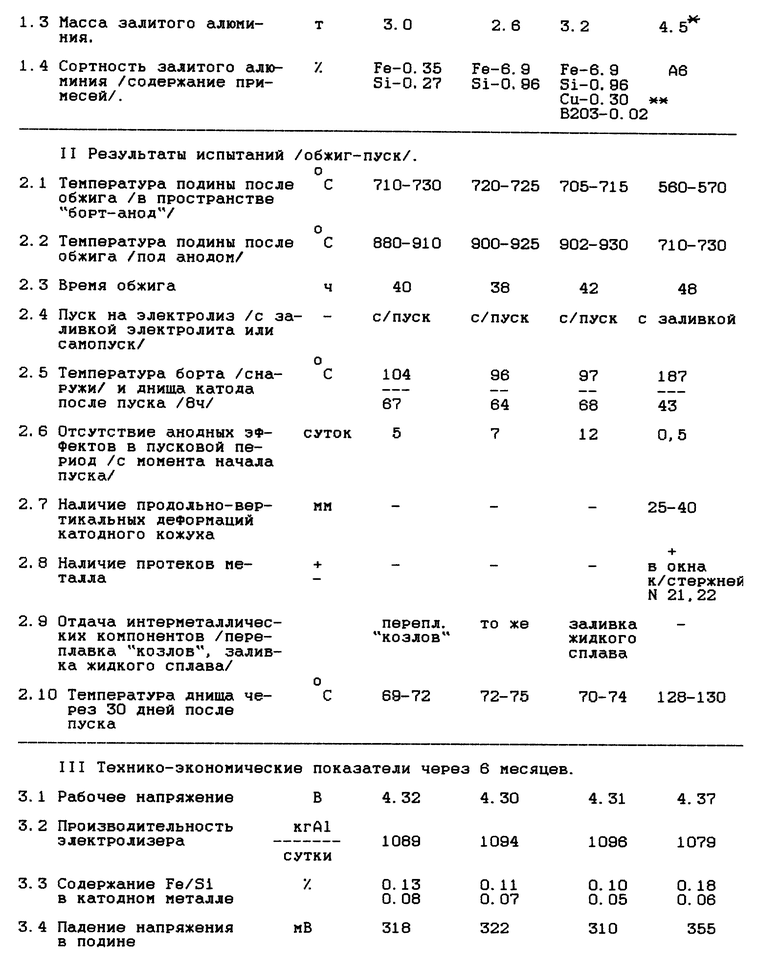

Исходные данные, результаты испытаний трех опытных электролизеров и электролизера-свидетеля отражены в таблице 1 /см. примечания/.

Примечания. 1* Металла требуется больше, поскольку при заливке часть его расположена за пределами анода.

**2. В виде борной кислоты на межблочных швах.

3. Протеки металла /п. 2.8/ в "окна" катодных стержней имели место на 5-е сутки после пуска /электролизер-свидетель/.

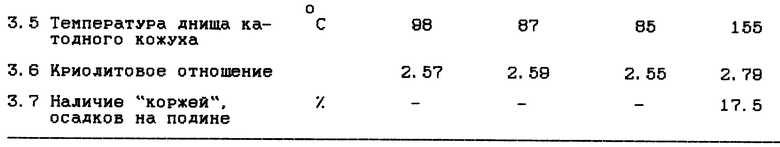

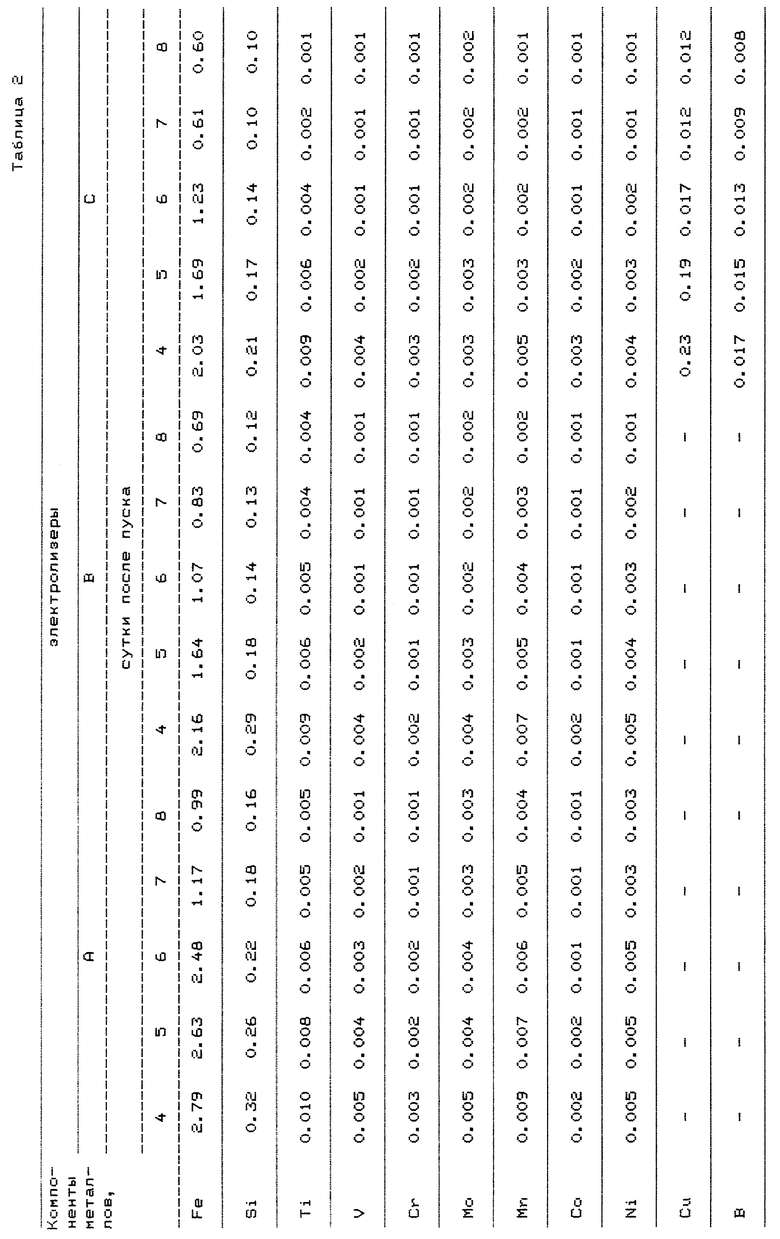

4. По п. 2.9 таблицы анализ химсостава подовых "козлов" /электролизеры "А", "В"/, жидкого сплава /электролизер "С"/ содержание в алюминии компонентов - интерметаллов следующее (%): Fe-3,87, Si-0,67, Ti-0,012, V-0,007, Cr-0,004, Mo-0,006, Mn-0,013, Co-0,003, Ni-0.008. Вели переплавку "козлов" в количестве: электролизер "А" - 3,5 т за трое суток "через сутки после пуска/; электролизер "В" - 3,75 за трое суток /также через сутки после пуска на электролиз/. Заливку жидкого сплава /электролизер "С"/ - через сутки и двое суток по 2 т за каждый прием. После переплавки /заливки/ динамика содержания примесей в катодном алюминии следующая / см. таблица 2/.

5. Катодный металл не выливали в течение 8 суток.

Судя по динамике изменения содержания примесей в катодном алюминии /табл. 2/, насыщение интерметаллических фаз в угольной подине происходит, в основном, в первые 7-8 суток после пуска /электролизеры "В", "С"/; при большем содержании Fe, Si в исходном катодном металле насыщение происходит за более короткое время /электролизеры "В", "С"/. Присутствие в В, Cu катодном металле, во-первых, ускоряет процесс образования интерфаз. Во- вторых, возможно позднее образование TiB2 на поверхности подины, что следует из динамики содержания Ti, В в катодном металле электролизера "C". Это - наиболее эффективное покрытие угольной футеровки, защищающее от проникновения натрия, алюминия.

Данные таблицы 2 указывают на необходимость отсутствия анодных эффектов не менее первых семи суток.

Как следует из данных таблицы 1, применение предложенной последовательности и количества отдачи пускового сырья предотвращает контакт периферийного шва подины с расплавом алюминия, температурную деформацию катодного кожуха.

Использование металлов II-VIII групп для образования, совместно с Fe, Si, интерфаз в угольной подине, позволяет предотвратить пропитку подины натрием. Отсутствие анодных эффектов усиливает защищенность угольной футеровки от натрия. Отдача компонентов в ванну переплавкой /заливкой/ тугоплавких отходов производства алюминия снижает стоимость выполнения зашиты, позволяет вовлечь в производство отходы.

Таким образом, использование предлагаемого способа позволяет повысить стойкость угольной футеровки, а следовательно, срок службы электролизера, примерно на 9-12 месяцев, производительность электролизера на 10-17 кг Al/сутки, улучшить сортность получаемого алюминия, снизить расход потребления электроэнергии за счет снижения рабочего напряжения /падения напряжения в подине/ на 0,05-0,07 В путем предотвращения металлизации подины натрием, электролитическим алюминием и ее последующего разрушения. При этом снижаются трудозатраты за счет вовлечения некондиционных сплавов алюминия в производство.

Способ позволяет создать защитный антидиффузионный состав в подине для предотвращения фильтрации алюминия и металлизации подины натрием, при этом повышается производительность электролизера и срок его службы, улучшается сортность получаемого алюминия, снижается расход электроэнергии и трудозатрат. Способ включает отдачу пускового сырья пространство борт - анод в последовательности и соотношениях, мас.%: глинозем до 10, кальций фтористый до 6, криолит до 25, оборотный электролит до 45, криолит до 6, глинозем - остальное, заливку алюминия на подину проекции анода. Кроме этого, отдают катодные компоненты, содержащие металлы II - VIII групп, с образованием под действием электрического тока многокомпонентных твердых химических соединений с алюминием, до насыщения твердого раствора. 2 з.п.ф-лы, 2 ил., 2 табл.

Глинозем - До 10

Фтористый кальций - До 6

Криолит - До 25

Оборотный электролит - До 45

Криолит - До 6

Глинозем - Остальное

для заливки используют алюминий с содержанием железа 0,3 - 0,7 мас.% и кремния 0,26 - 1,0 мас.%, алюминий заливают на подину проекции анода, отдают катодные компоненты, содержащие металлы II - VIII групп, с образованием под действием электрического тока многокомпонентных твердых химических соединений с алюминием, имеющих диапазон температур плавления двойных систем 860 - 2790oС и коэффициент изменения параметра кристаллической решетки [0 - (-0,0105)]·10-10 м/% (ат) компонента в твердом растворе, до насыщения твердого раствора, подачу электролита осуществляют наплавлением или заливкой, при этом электролиз ведут без анодных эффектов не менее семи первых суток.

| СПОСОБ ОБЖИГА И ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 1996 |

|

RU2106434C1 |

| Способ обжига подины алюминиевого электролизера после капитального ремонта | 1979 |

|

SU857302A1 |

| Шихта для пуска алюминиевого электролизера | 1991 |

|

SU1803474A1 |

Авторы

Даты

2001-03-27—Публикация

1999-02-04—Подача