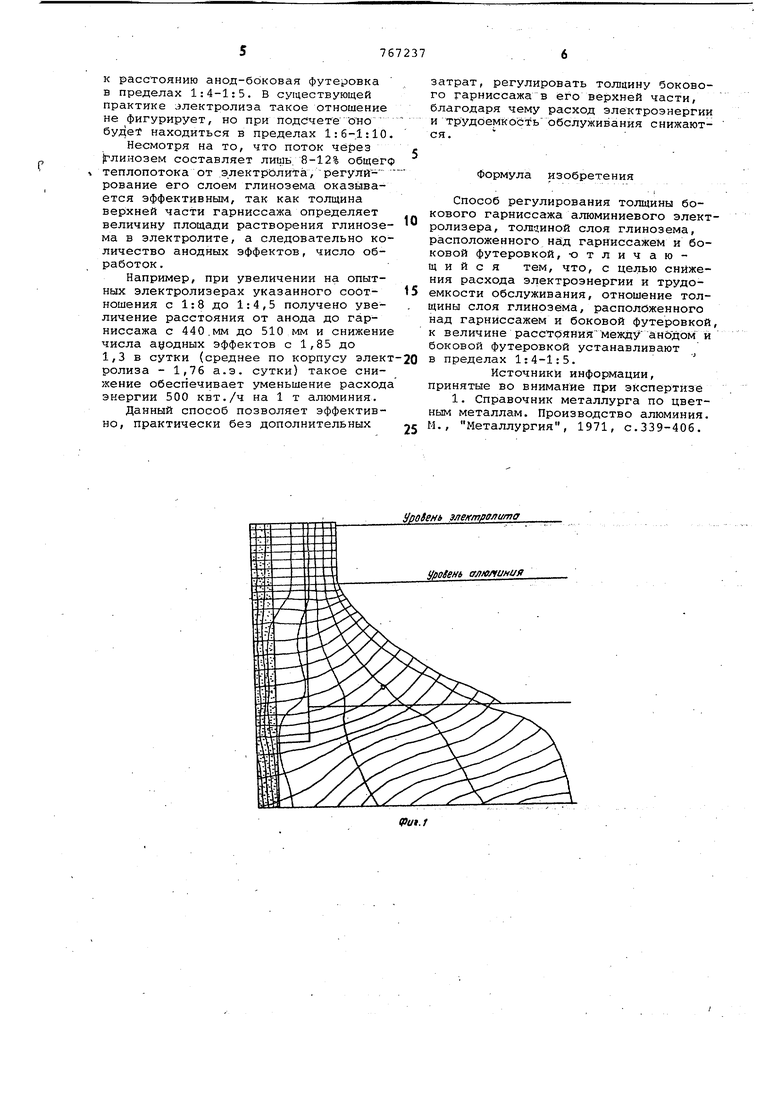

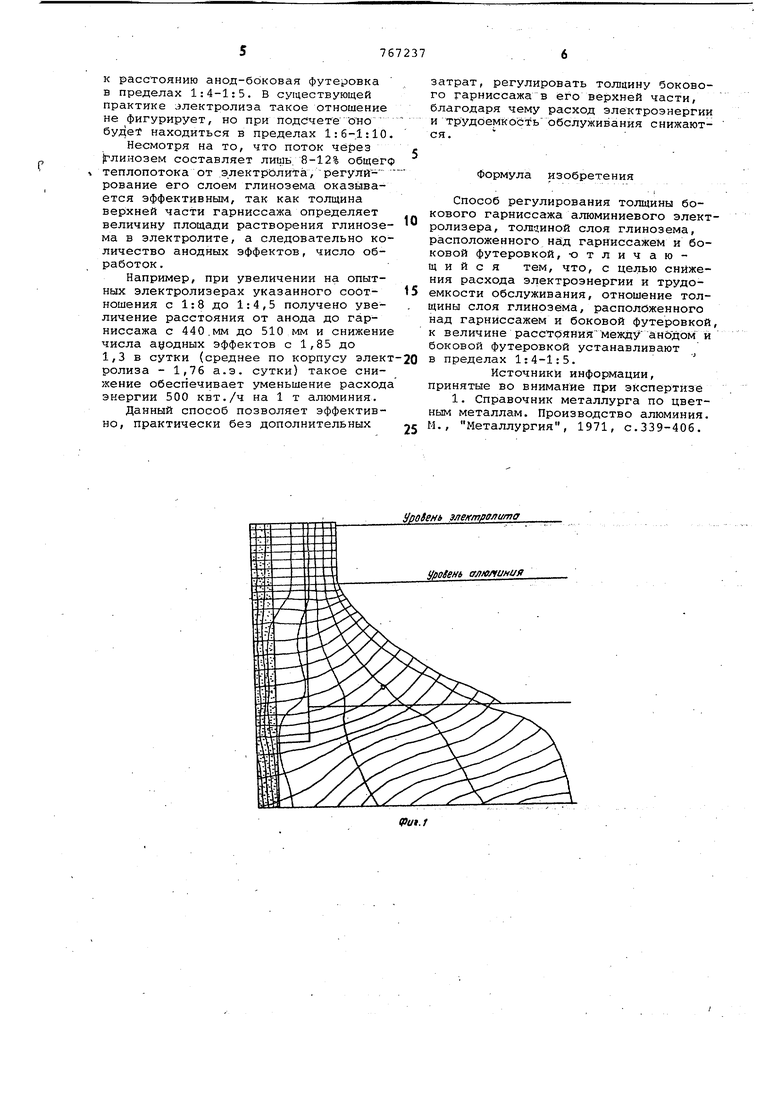

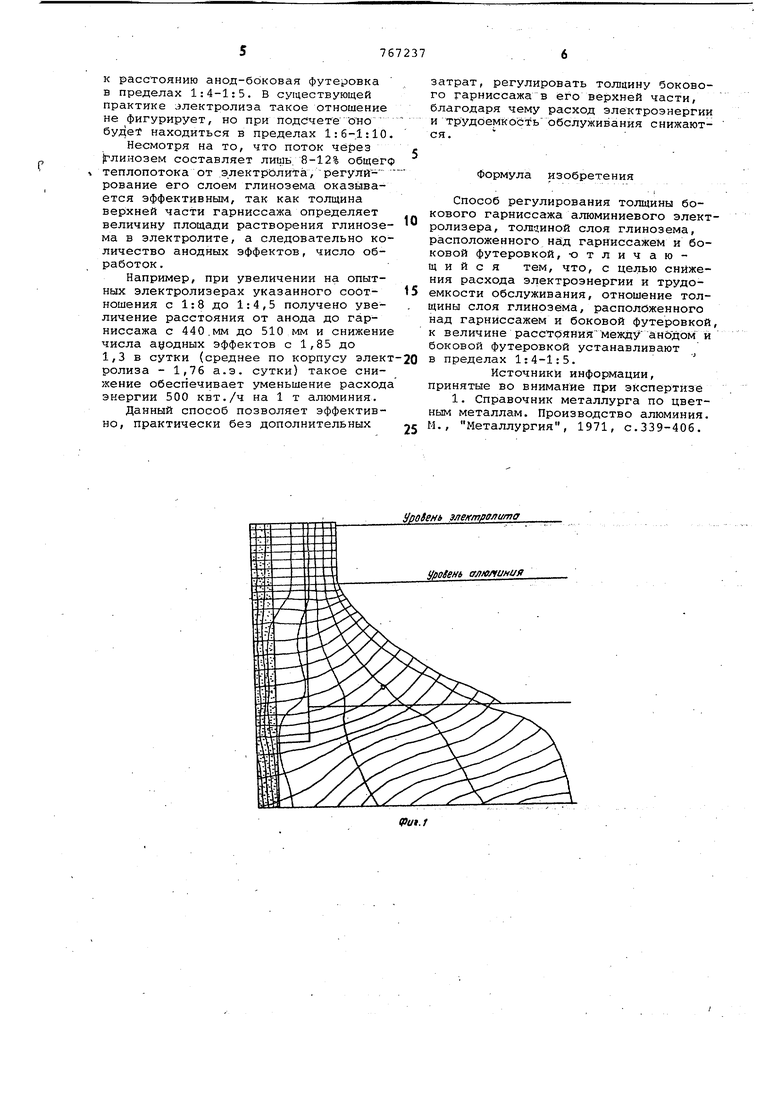

нятое при электромоделировании, с помощью которого построены тепловые по.ля (одно из котЪрых приведено на фиг. 1)-, а также прирасчете толщины гарниссажа не соответствует действительности. Цричйна этого заключается в том, что при моделировании не учтено влияние теплопередачи через слой линозема над боковой футеровкой и гарниссажем, а также через защитный лист и связанные с ним теплопроводны элементы.кожуха.

Отсутствие надежной методики расчета горизонтальных размеров настыли и гарниссажа в результате неправильного представления о данной особенности теплопередачи через боковые стенки, определяющих указанные ра:ймеры, влечет за собой отеутствие эффективных средств управления столь важным параметром, как толщина гарниссажа. В результате последние или чрезмерно слабы, что снижает производительность и другие показатели процесса, а также ускорят разрушение боковой футеровки, или слишком мощны fi реэультате чего пбвышается расход электроэнергии 1из-за большого количества анодных эффектов,трудоемкость обслуживания электролизеров, поскольку снижение площади зеркала электролита требует учащенной обработки. Заметно возрастают потери глинозема и фторсолей на распыл и улетучивание ухудшаются условия труда. Увеличение теплосопротивления боковой стенки в 4 раза не привело, как показали испытания, к снижению толщины гарниссажа ичийла анодных эффектов. В результате увеличение расстояния от анода до боковой футеровки на электролизерах верхнего токоподвода последних типов дЪ 6504700 мм не привело к снижению анодных эффектов или другим ощутимым преимуществам, хотя дтоимость электролизеров возросла. Наблюдения показали, что увеличение расстояния анод-боковая стенка привело лишь к бесполезному увеличению толщины бокового гарниссажа до 250330 мм.

В результате исследований-на элекролизерах нескольких типов снято распределение температур в боковой стенке и г арнйссажё. ПЬстроённые тёпловые-поля показали, что теплопоток от электролита не является горизонтальным (см. -фиг. 2), он направлен криволинейно вверх и выходит в окружающую среду через слой глинозема, покрывающий cBepftcy боковой гарнйссаж (кривая 1) и частично боковую футеровку (кривая 2). Если поверх футеровки установлен згцдитный лист ( 3),что характерно для современных электролизеров, то основная Ш№ 1 ШшШйгч5п6 тЬка пр1Ох6дит через него и рассеивается ограждающей полосой (кривая 4) и поясом жёстк6ст 1 (кривая 5).Через боковую стенку проходит обычно лишь теплопоток от катодного алюминия.

Целью предлагаемого изобретения является снижение расхода элек.троЬнергии и Трудоемкости обслуживания электролизеров, улучшение условий труда, повышение производительности и стойкости боковой футеровки, снижение удельного расхода сырья и энергии.

Указанная цель достигается тем, что отношение толщины слоя глинозема, расположенного над гарниссажем и боковой футеровкой, к величине расстояния между анодом и боковой футеровкой устанавливают в пределах 1:45 1:5.

Данный способ осуществляется следующим образом.

Регулирование теплопотока от . электролита через верхнюю часть гар0 ниссажа и определяемой им толщины верхней части гарниссажа осуществляется изменением толщины слоя глинозема над гарниссажем и боковой футеровкой. Из фиг. 2 и 3 видно, что от J верхней части гарниссажа теплопоток выходит через слой глинозема. Толщина гарниссажа (ЪгТ в этой части связана с теплопотоком (q)-формулой

пл )

,

пл

- коэффициент теплоотдачи от электролита к гарниссажу;

- толщина глинозема и гарниссажа соответственно;

коэффициент теплопроводности этих же элементов;

- температура электролита и поверхности глинозема соответственно.

Подставив значейия соответствующих

величин, выходит, что слою глинозема 0,1 м соответствует толщина верхней части гарниссах а 0,24 м и соответственно слою 0,2 м - 0,11 мм.

Толщина гарниссажа при прочих одинаковых условиях зависит от расстояния Между и йодом и боковой футеровкой. Например, на мощных электролизерах верхнего токоподвода при одинаковом токе расстояниям анод-боковая

футеровка 550, 600, 650 и 700 мм соответствует толщина гарниссажа на уровне электролита 120, 185, 250, 310 мм соответственно.

В связи с этим толщина слоя глинозема должна увязываться с указанным расстоянием. В результате испытаний установлено, что оптимальная толщина гарниссажа обеспечивается при отношении толщины слоя глинозема над боковой футеровкой и гарниссажем к расстоянию анод-ббковая футеровка в пределах 1:4-1:5, В существующей практике электролиза такое отношение не фигурирует, но при подсчете OHo будет находиться в пределах 1:6-1:10 Несмотря на то, что поток через |глинозем составляет лишь, 8-12% общег теплопотока от электрйли а, регулйрование его слоем глинозема оказывается эффективным, так как толщина верхней части гарниссажа определяет величину площади растворения глинозе ма в электролите, а следовательно ко личество анодных эффектов, число обработок. Например, при увеличении на опытных электролизерах указанного соотношения с 1:8 до 1:4,5 получено увеличение расстояния от анода до гарниссажа с 440.мм до 510 мм и снижени числа ауодных эффектов с 1,85 до 1,3 в сутки (среднее по корпусу элек ролиза - 1,76 а.э. сутки) такое снижение обеспечивает уменьшение расход энергии 500 квт./ч на 1 т алюминия. Данный способ позволяет эффективно, практически без дополнительных затрат, регулировать толщину бокового гарниссажа в его верхней части, благодаря чему расход электроэнергии и трудоемкость обслуживания снижаются. Формула изобретения Способ регулирования толщины бокового гарниссажа алюминиевого электролизера, толггдиной слоя глинозема, расположенного над гарниссажем и боковой футеровкой, -отличающийся тем, что, с целью снижения расхода электроэнергии и трудоемкости обслуживания, отношение толщины слоя глинозёма, расположенного над гарниссажем и боковой футеровкой, к величине расстояния между анодом и боковой футеровкой устанавливают в пределах 1:4-1:5. Источники информации, принятые во внимание при экспертизе 1. Справочник металлурга по цветным металлам. Производство алюминия. М., Металлургия, 1971, с.339-406.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| Электролизер для производства алюминия | 2018 |

|

RU2696124C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2016 |

|

RU2621084C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2032773C1 |

| СПОСОБ ПИТАНИЯ СЫРЬЕМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2154127C1 |

| Устройство для гашения анодного эффекта | 1990 |

|

SU1786194A1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ПИТАНИЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2190702C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2149223C1 |

| Способ питания электролизера для получения алюминия глиноземом | 1987 |

|

SU1468972A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ НА ЭЛЕКТРОЛИЗЕРАХ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ И БОКОВЫМ ТОКОПОДВОДОМ | 2002 |

|

RU2207408C1 |

Уровень электролита

Авторы

Даты

1980-09-30—Публикация

1978-05-25—Подача