Изобретение относится к области выращивания кристаллов, конкретно к способам и устройствам для вытягивания из расплава беспористых однородных кристаллов, в том числе к способам и устройствам для формирования вытягиванием из расплава деталей газотурбинных двигателей в виде тел вращения (валы, диски).

Известны способы вытягивания из расплава кристаллов, состоящие в расплавлении исходного материала, приведении в контакт с расплавом затравки, регулирования температуры расплава и формировании на затравке кристалла, вытягивании затравки с кристаллом необходимой длины и диаметра (1).

Устройство для осуществления этого способа включает в себя герметичную камеру, нагреватель в камере, шток затравки с держателем, введенный в камеру, тигель, установленный в полости нагревателя, систему вакуумирования и заполнения камеры газом, приспособления для вытягивания штока затравки из камеры.

Недостатком этого способа и устройства для его осуществления является неоднородность состава по длине вытягиваемых кристаллов, возникающих из-за перераспределения между формируемой твердой фазой и расплавом основных компонентов кристаллизуемого вещества, а также легирующих и фоновых примесей.

Для повышения степени однородности кристаллов используют программируемое изменение в процессе вытягивания скорости роста или частоты вращения кристалла (2).

Устройство для осуществления этого способа включает в себя камеру с нагревателем, тигель для расплава, затравку и приспособление для ее вытягивания и вращения, системы регулирования параметров процесса, включая программаторы для изменения в процессе кристаллизации по заданным законам скорости вытягивания и частоты вращения затравки с формируемым на ней кристаллом.

Однако с помощью указанных выше приемов не удается усреднить по длине кристаллов концентрацию всех сегрегирующих при вытягивании компонентов расплава. Кроме того, изменение основных параметров роста может отрицательно повлиять на микроструктуру вытягиваемых кристаллов, на характер распределения точечных дефектов и их скоплений.

Этого недостатка лишены способы вытягивания с подпиткой, например, по пат. США N4410494. Более близким решением, принятым за прототип при разработке нового способа и устройства, является [3] . Согласно способу-прототипу выращивание кристалла на затравку из расплава в тигле осуществляют при оптическом контроле и автоматическом поддержании уровня рабочего расплава путем подачи в него подпитывающего расплава под избыточным давлением газа, который пополняют твердым подпитывающим материалом.

Устройство-прототип [3] содержит камеру роста с тиглем для рабочего расплава, сообщающуюся с ней при помощи соединительного трубопровода камеру подпитки с тиглем для подпитывающего расплава, над которым размещен бункер для твердого подпитывающего материала, систему вакуумирования и подачи газа в камеры, оптическую систему контроля и автоматического поддержания уровня рабочего расплава.

Недостатком устройства и способа-прототипа является наличие газовых включений в кристалле при проведении процессов при избыточном давлении газа или нестехиометрии и неоднородности в кристаллах веществ с легколетучими компонентами в случае их вытягивания в глубоком вакууме.

Целью изобретения является получение однородных без газовых включений кристаллов, содержащих летучие компоненты.

Цель достигается тем, что пространство над рабочим расплавом вакуумируют, а над подпитывающим расплавом поддерживают избыточное давление в течение всего процесса вытягивания, превышающее равновесную в точке плавления кристалла упругость паров компонентов расплава; уровень подпитывающего расплава в процессе вытягивания поддерживают постоянным в автоматическом режиме синхронно с поддержанием уровня рабочего расплава; в качестве твердого подпитывающего материала используют порошкообразный материал.

Устройство вытягивания для достижения поставленной цели содержит клапан с перепускным каналом на соединительном трубопроводе, а системы контроля и поддеpжания рабочего уровня расплава содержат дополнительный элемент, соединенный с бункером для твердого подпитывающего материала; клапан соединительного трубопровода выполнен в виде поплавка и размещен в тигле для подпитывающего расплава.

Вышеперечисленные новые элементы способа и устройства позволяют получать однородные без газовых включений кристаллы веществ разных классов с летучими компонентами, таких как полупроводники и оксидные керамические материалы.

Проведение процесса вытягивания в вакууме способствует устранению газовых включений в кристалле. Объем рабочего расплава, а значит и время его пребывания в вакууме сводится к минимуму, что сводит к минимуму и потери легколетучих компонентов рабочего расплава. Над материалом жидкой подпитки создается и поддерживается избыточное давление компрессионного газа, подавляющее испарение легколетучих компонентов из этого материала, если давление газа превышает равновесную при точке плавления кристалла упругость паров компонентов расплава не менее, чем на 30% . Этот предел установлен экспериментально и обусловлен тем, что жидкий материал подпитки приходится несколько перегревать относительно точки плавления. Верхний предел превышения давления почти совпадает с нижним и специально не контролируется. Сильно увеличивать этот предел нецелесообразно, так как к существенному уменьшению испарения это не приводит, а бесполезные потери тепла за счет теплопроводности и конвекции газа возрастают.

Стабилизация объема рабочего расплава приводит к повышению однородности кристалла и уменьшению вероятности захвата кристаллом газовых включений. Кроме того, стабилизация объема позволяет произвести точный расчет исходных данных для приготовления расплавов с учетом потерь на испарение. Стабилизация объема материала жидкофазной подпитки способствует устойчивому управлению процессом получения кристалла.

Ее восполнение по мере расходования твердофазной подпиткой ведет почти к полному предотвращению уноса легколетучих компонентов, гомогенизации подпитки, существенному уменьшению энергии на расплавление исходной шихты. Применение порошкообразной шихты в качестве твердофазной подпитки упрощает процесс вытягивания и устройство для реализации этого процесса.

Применение жидкостной герметизации рабочего расплава и жидкого материала подпитки с помощью оксида бора способствует повышению однородности монокристаллов арсенидов III группы.

Применение соединительного трубопровода с клапаном в виде поплавка, установленного в полости тигля для жидкого материала подпитки, и с перепускным отверстием позволяет надежно разделить пространство, из котоpого газ эвакуирован, и пространство, заполненное газом. Поплавок может быть легко загружен необходимой массой, обеспечивающей заданный перепад давлений в этих пространствах.

Применение бесконтактного контроля уровня расплава и электрическое управление механизмом подачи порошкообразной подпитки позволяет использовать их для широкого класса веществ, в том числе тугоплавких.

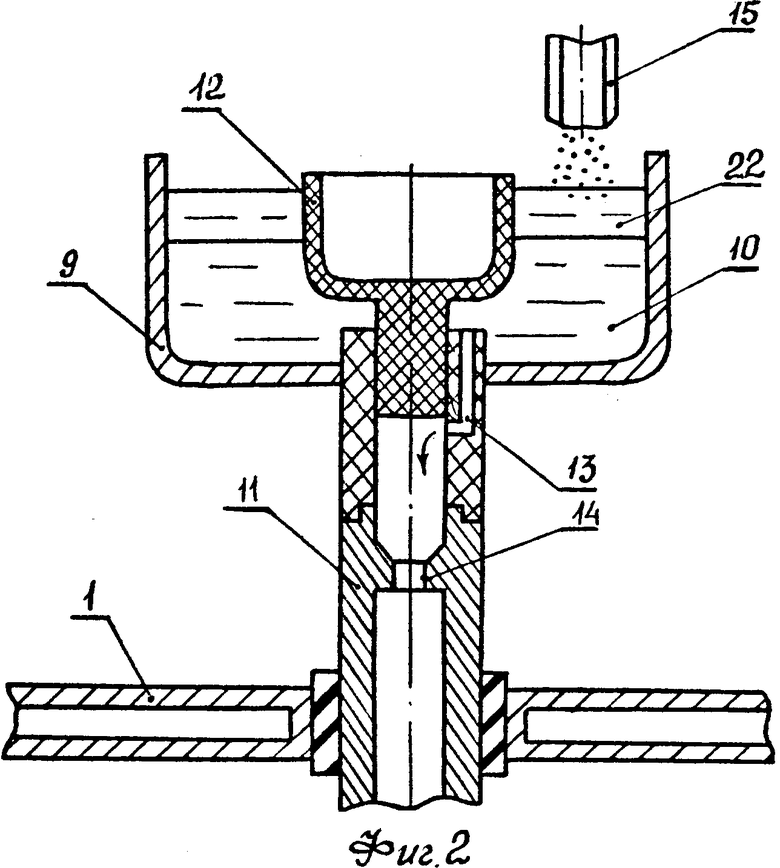

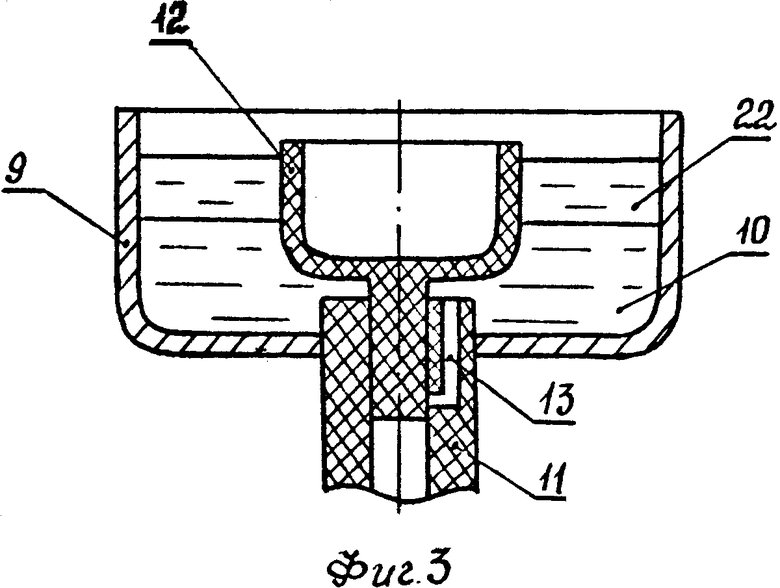

На фиг. 1 представлена схема установки для вытягивания; на фиг. 2 - конструкция клапанного узла трубопровода, соединяющего жидкофазную подпитку с рабочим расплавом; на фиг. 3 - схема положения деталей клапанного узла перед началом процесса вытягивания.

Способ реализуется с помощью устройства, которое состоит из камеры 1, соединенной с системой вакуумирования и газонаполнения (на чертежах не показана). В камере помещен нагреватель 2, боковой экран 3, тигель 4 для рабочего расплава 5. В камеру введен держатель 6 затравки, снабженный механизмом вертикальных перемещений и вращений (не показаны). Над основной установлена дополнительная камера 7 подпитки с нагревателем 8, окружающим тигель 9 для подпитывающего материала 10. Соединительный трубопровод 11 проходит через дно тигля 9, крышку камеры 1 и снабжен клапаном в виде поплавка 12 и перепускным отверстием 13, а также дроссельным отверстием 14. В камеру 7 введен патрубок 15 бункера 16 с порошкообразной подпиткой, механизм 17 для подачи которой включается по сигналу блока с фоторезистором 18, вырабатываемому с помощью оптической системы 19, отслеживающей уровень рабочего расплава в тигле 4. Показаны также экран 20 с волногасителем 21 и герметизирующая жидкость 22 над рабочим расплавом и подпитывающим материалом, затравка 23.

Процесс, реализующий предложенный способ, осуществляют следующим образом.

Загружают тигель 4 исходной шихтой, состоящей из кристаллизуемого вещества с легирующими примесями и из флюса для приготовления герметизирующего слоя жидкости над рабочим расплавом, если необходимо получить монокристалл соединения, разлагающегося при точке плавления. Загружают шихтой и флюсом тигель 9 и бункер 16, причем состав шихты отличается от состава материала для приготовления рабочего расплава с учетом сегрегационных явлений и различной скорости испарения компонентов шихты - основных и примесных добавок.

Из камер эвакуируют воздух, заполняют их компрессионным газом, давление которого рассчитывают заведомо большим, чем упругость наиболее легколетучего компонента шихты.

Затем расплавляют шихту в обоих тиглях. При этом уровень расплава и флюса (22) в тигле 9 устанавливают так, что перепускное отверстие 13 соединительного трубопровода перекрыто поплавком 12 (фиг. 3). Вакуумируют пространство камеры 1 с рабочим расплавом 5. Визируют оптическую систему 19 на линию раздела жидкости со стенкой тигля 4. Дополняют тигель 9 из бункера 16 подпиткой до установления в этом тигле уровня, показанного на фиг. 1. В контакт с рабочим расплавом приводят затравку, регулируют температуру нагревателя 2 и вытягивают с заданной скоростью кристалл заданного диаметра. В процессе вытягивания объем расплава в тиглях поддерживают автоматически. Когда его уровень в тигле 4 падает ниже установленного значения, вырабатывается сигнал на подачу порошка из бункера в тигель 9 с материалом 10 жидкой подпитки. При этом клапан (12) всплывает и открывает перепускное отверстие 13 в соединительном трубопроводе 11, через который расплав поступает в рабочий тигель 4, восполняя рабочий расплав, расходуемый на формирование вытягиваемого кристалла. Дросселирующее отверстие 14 в трубопроводе 11 формирует капли и предотвращает зарастание стенок соединительного трубопровода подпитывающим материалом.

П р и м е р 1. В тигель диаметром 120 мм загружают 1100 г арсенида галлия и 100 г лигатуры арсенид-галлиевой с добавкой Те в концентрации 1 мас. % (т. е. 1 г Те в 100 г лигатуры) для обеспечения концентрации 5˙ 1017 ат/см3 доноров в кристалле, вытягиваемом из рабочего расплава. В этот же тигель загружают 280 г оксида бора.

В камере 7 загружают тигель диаметром 50 мм 150 г арсенида галлия, легированного теллуром до концентрации 5˙ 1017 ат/см3, и 80 г оксида бора. Измельченным арсенидом галлия, легированным теллуром, загружает также бункер 16. Вес загрузки в бункер 5 кг. Герметизируют камеры с загруженной шихтой. Эвакуируют из них воздух. Заполняют камеры и бункер аргоном до давления 1,2 н/см2, превышающего на ≈ 30,5% давление паров мышьяка над расплавленным арсенидом галлия (0,92 н/см2) и на 100% давление паров теллура (0,6 н/см2) при температуре плавления галлия. Расплавляют шихту и флюс в обоих тиглях. Вакуумируют камеру с рабочим расплавом. Дополняют из бункера тигель до заданного уровня. Визируют оптическую часть устройства поддержания уровня на линию раздела жидкости со стенкой тигля для рабочего расплава.

Производят затравливание и вытягивание из рабочего расплава при его автоматической подпитке монокристалла диаметром 60 мм и длиной ≈300 мм. По всей длине монокристалла легирующая примесь распределена равномерно и соответствует концентрации (5±0,5) ˙ 1017 ат/см3. Газовых включений в кристалле нет.

П р и м е р 2. Все условия проведения процесса выращивания монокристалла GaAs диаметром 60 мм такие же, как в примере 1, за исключением того, что вакуумируют как камеру с рабочим расплавом, так и камеру с материалом подпитки и бункер. Обеспечивают при этом перепад давлений 0,3 н/см2. Из-за уноса мышьяка и потери стехиометрии только участок слитка длиной 800 мм сохраняет монокристальную структуру, остальное - поликристалл. Распределение Те по длине слитка из-за улетучивания этой примеси неравномерное.

П р и м е р 3. Условия проведения процесса, как в примере 1, за исключением того, что всюду, в том числе в камере с рабочим расплавом устанавливают избыточное давление аргона. В камере подпиточной и бункере давление 2 н/см2; в рабочей камере - 1,2 н/см2. Выращивают монокристалл длиной ≈ 300 мм, диаметром 60 мм с равномерным распределением Те. При разрезке монокристалла на пластины обнаружены многочисленные газовые поры.

П р и м е р 4. В тигель диаметром 120 мм и глубиной 12 мм загружают 550 г кускового материала из плавленного блока оксидов следующего состава; мас. % : Al2O3 49,0; ZrO2 46,9; Y2O3 4,1. Этот состав несколько отличается от эвтектического и рассчитан с учетом коэффициента распределения 1,08 Y2O3 в ZrO2 между жидкой и твердой фазами.

В камере 7 загружают тигель диаметром 50 мм и глубиной 15 мм материалом состава, мас. % : Al2O3 49,1; ZrO2 46,4; Y2O3 4,5; загружают порошком такого же состава бункер. Состав рассчитан с учетом скорости испарения с поверхности расплава оксидов: 3,1˙ 10-7 см2 с Al2O3 и 2,4 ˙ 10-7 г/см2 с Y2O3.

Герметизируют камеры с шихтой. Эвакуируют из них воздух. Заполняют камеры и бункер аргоном до давления 0,5 н/см2, существенно превышающее давление самого легколетучего оксида - Al2O3 (≈ 0,05 н/см2).

Расплавляют шихту в обоих тиглях. Снова вакуумируют камеру с рабочим расплавом. Визируют оптическую часть устройства поддержания уровня на линию раздела жидкости со стенкой тигля для рабочего расплава. Производят затравливание и вытягивание из рабочего расплава при его подпитке цилиндрического слитка диаметром 60 мм и длиной около 300 мм (вес 4215 г). На поперечных шлифах и верхней, средней и нижней частях слитка обнаружена однородная эвтектическая структура без газовых пузырей со средним составом оксидов, мас. % : Al2O3 49,04± 0,2; ZrO2 46,55 ±0,17; Y2O3 4,45 ±0,25.

Прочность всех образцов, вырезанных из этих частей слитка и испытанных на изгиб, не менее 32 кг/мм2.

П р и м е р 5. Условия проведения процесса, как в примере 4, но при вытягивании вакуумированы обе камеры - рабочая и подпиточная. На образцах, вырезанных из средней и нижней частей слитка, выращенного в этом процессе, обнаружены неоднородности микроструктуры - крупные межколонийные пространства, а на нижнем срезе и дендриты ZrO2. Прочность образцов в верхней части слитка ≈ 30 кг/мм2, в средней < 24 кг/мм2, в нижней < 20 кг/мм2.

П р и м е р 6. Условие проведение процесса как в примере 4, но в процессе выращивания поддерживается избыточное давление аргона 0,5 н/см2 над расплавами в обоих тиглях - рабочем и подпиточнoм. В выращенном слитке обнаружены газовые поры. Прочность образцов, вырезанных из любой части слитка, не превышает 17 кг/мм2.

Технико-экономическая эффективность предложенного изобретения заключается в том, что оно позволяет получить однородные без газовых включений кристаллы веществ разных классов, таких, как, например, полупроводники и оксидная керамика.

(56) 1. К. - Т. Вильке. Выращивание кристаллов. Л. : Недра, 1977, с. 335-336.

2. Романенко В. Н. Управление составом полупроводниковых кристаллов. М. : Металлургия, 1976, с. 266-275.

3. Патент США N 4036595, кл. B 01 J 17/18, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2064540C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1983 |

|

SU1140492A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ МОНОКРИСТАЛЛОВ АНТИМОНИДА ИНДИЯ | 2012 |

|

RU2482228C1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 1987 |

|

SU1466275A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ С ЗАДАННЫМ РАСПРЕДЕЛЕНИЕМ ПРИМЕСЕЙ ПО ЕГО ДЛИНЕ | 2009 |

|

RU2402646C1 |

| Способ выращивания активированных щелочно-галоидных монокристаллов | 1987 |

|

SU1538557A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1991 |

|

RU2035530C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 1997 |

|

RU2108418C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 1998 |

|

RU2156327C2 |

| СПОСОБ ВЫРАЩИВАНИЯ CdZnTe, где 0≤х≤1 | 2005 |

|

RU2330126C2 |

Относится к выращиванию кристаллов в виде деталей газотурбинных двигателей. Тигель для рабочего расплава загружают шихтой с легирующими добавками и флюсом. Загружают шихтой с флюсом тигель для подпитывающего материала и бункер для порошкообразного подпитывающего материала. Из камер с тиглями откачивают воздух, заполняют их компрессионным газом с давлением большим, чем упругость наиболее летучего компонента шихты. Расплавляют шихту в тиглях. Уровень подпитывающего расплава устанавливают таким, при котором перепускное отверстие соединительного трубопровода перекрыто поплавковым клапаном. Вакуумируют камеру с рабочим расплавом. Визируют оптическую систему на уровень рабочего расплава в тигле. Приводят затравку в контакт с расплавом и вытягивают кристалл. Объем расплава в тиглях поддерживают автоматически. Получены однородные без газовых включений кристаллы полупроводников и оксидной керамики. 2 с. и 3 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-01-30—Публикация

1990-06-15—Подача