Изобретение относится к области нефтедобычи и предназначено для бурения горизонтальных скважин с большим горизонтальным смещением забоя относительно устья в случаях, когда вертикальная составляющая собственного веса колонны недостаточна для создания технологически требуемой величины осевой нагрузки на долото.

Известен классический способ создания осевой нагрузки на забой, связанный с периодической разгрузкой части веса колонны (подачей бурового инструмента) на забой путем последовательного опускания колонны бурильных труб в процессе бурения по мере разрушения долотом породы на забое.

Недостатком данного способа является следующее. При бурении горизонтальной скважины с достаточно большим смещением забоя разница между вертикальной составляющей веса колонны, используемой для создания нагрузки на забой, и силами трения труб (от поперечной составляющей веса колонны) о стенки, в частности, горизонтального участка ствола, может уменьшиться до нуля и даже стать отрицательной величиной, т. е. осевая сжимающая нагрузка перестанет доходить до забоя скважины, в результате чего дальнейшее бурение не сможет быть продолжено.

Известен и принятый за прототип аналогичный способ создания осевой нагрузки на забой с применением обширного класса забойных регуляторов подачи долота (ЗМП), основным элементом которых является гидравлический поршневой механизм (в т. ч. и с упором его в стенки ствола скважины), использующий для создания осевой нагрузки на долото перепад давления внутри бурильной колонны и в кольцевом (затрубном) пространстве. Однако этого способ, как и предыдущий и по аналогичной же причине, также становится неудовлетворительным для горизонтальных скважин в случае, когда силы трения колонны о стенки ствола превышают вертикальную составляющую веса колонны. А упор гидравлического механизма (или распор его) в стенки ствола скважины ведет к резкому усложнению конструкции исполнительного механизма с сопутствующим снижением надежности и может оказаться безрезультатным или недостаточным в случае, например, попадания упорных элементов гидроцилиндра в полость каверны, при хорошей смазывающей способности бурового раствора и в ряде других случаев.

Целью изобретения является повышение эффективности бурения горизонтальных скважин за счет форсирования режимов проводки их по осевой нагрузке на забой, а также обеспечение стабилизации во времени величины этой нагрузки.

Указанная цель достигается тем, что увеличение осевой нагрузки на забой производится за счет сил трения колонны о стенки ствола, для чего над долотом (как вариант, в другом заранее выбранном месте по длине горизонтального участка колонны, определяемом обычным расчетным путем) устанавливается силовой гидравлический цилиндр с поршнем и с замедленным движением поршня относительно цилиндра в направлении увеличения общей длины силового гидроцилиндра, а подача (разгрузка веса) колонны на забой осуществляется периодическими импульсами, величина которых больше силы трения о стенки ствола участка колонны, расположенного между гидроцилиндром и устьем скважины. Причем для обеспечения создания достаточной величины сжимающей осевой нагрузки поршень выполнен многоступенчатым в виде комплекта последовательно и жестко сочлененных между собой элементов, а цилиндр - в виде набора свинченных между собой переводников, между которыми защемлены кольцевые днища, образующиеся вместе с многоступенчатым поршнем и внутренней поверхностью переводников с одной стороны от днища полости высокого давления, а с другой - низкого. При этом полости высокого давления сообщены с полостью внутритрубного давления промывочной жидкости через дросселирующие калиброванные отверстия и обратный клапан, раскрывающийся при уменьшении объема этой полости под действием импульса сжимающей осевой нагрузки, а полости низкого давления сообщены с полостью затрубного кольцевого пространства через ряд радиальных отверстий со значительно более низким гидравлическим сопротивлением.

Сравнение показывает, что предлагаемое техническое решение отличается от известных использованием силы трения колонны (всей или части ее) о стенки ствола для создания дополнительной осевой нагрузки на забой, а также замедленным движением поршня относительно цилиндра при передаче осевой нагрузки долоту и ускоренным движением поршня в обратном направлении (при подзарядке гидроцилиндра импульсами осевой нагрузки с поверхности). Такие элементы в известных технических решениях не используются, что позволяет сделать вывод о наличии критерия "Существенные отличия" в предлагаемом.

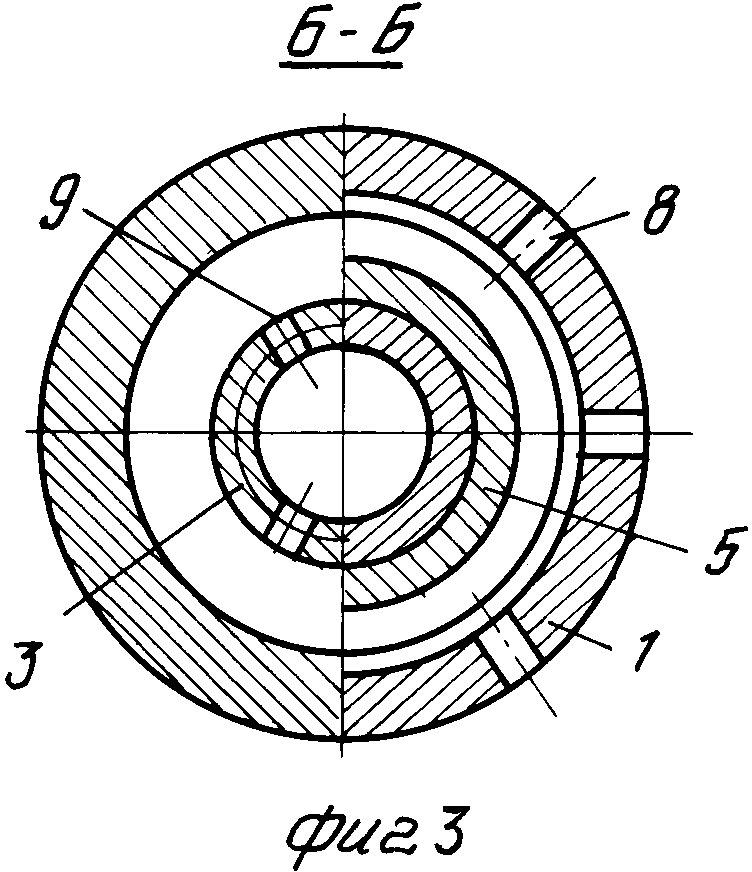

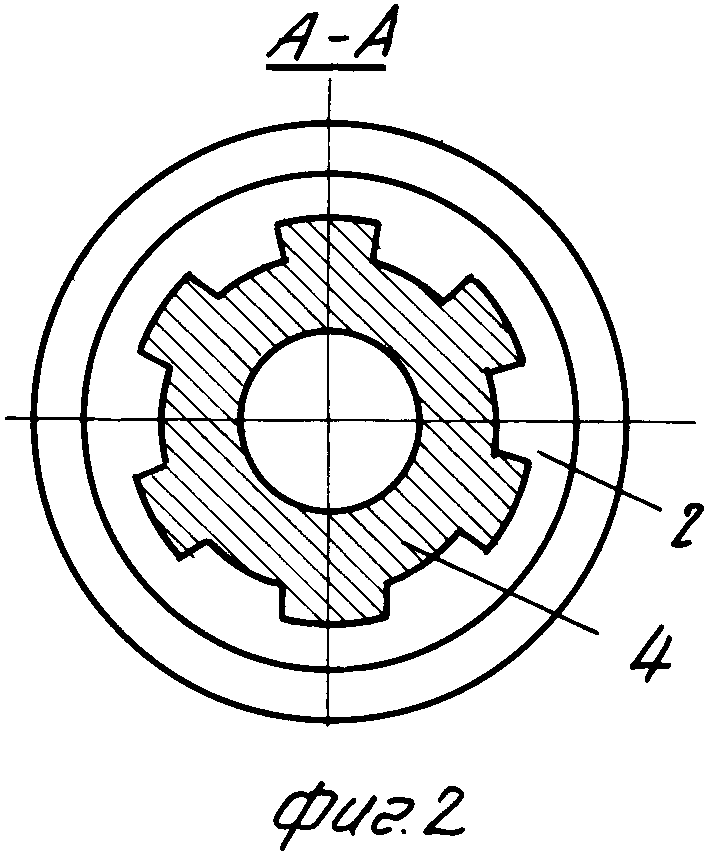

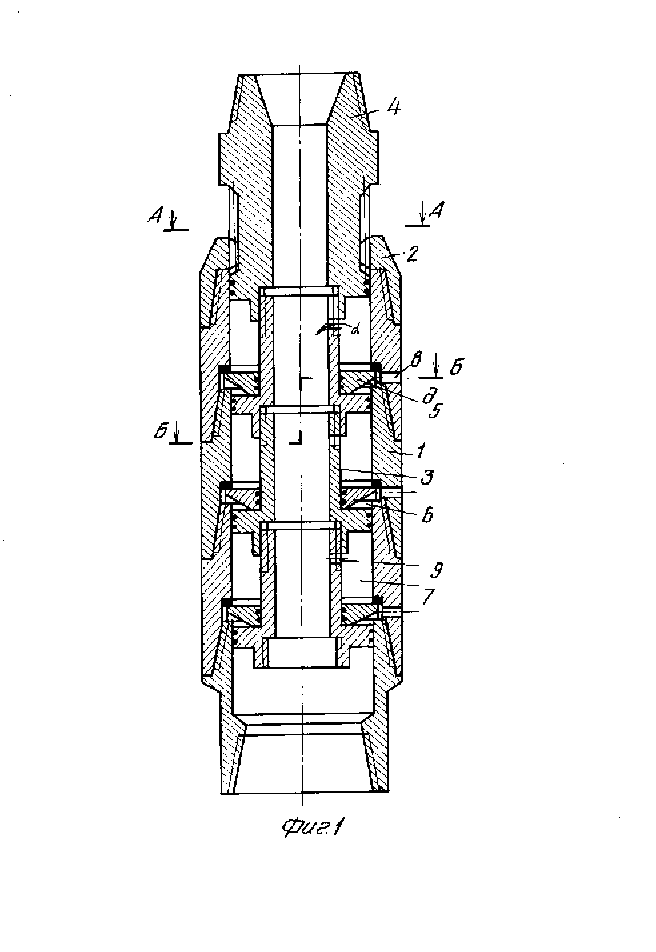

На фиг. 1 представлен силовой гидроцилиндр; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Силовой гидроцилиндр состоит из корпуса 1 со шлицевой насадкой 2 и подвижного элемента, выполненного в виде последовательно свинченных между собой поршней 3 со шлицевой полумуфтой 4. Корпус 1 содержит набор последовательно свинченных переводников, между которыми защемлены кольцевые диски 5, образующие с поршнями 3 и внутренними цилиндрическими поверхностями переводников параллельно сообщающиеся между собой полости низкого давления 6 и отдельно - высокого 7. Полости 7 через калиброванные отверстия 9 сообщены с полостью внутритрубного давления, а полости 6 через отверстия 8 сообщены с затрубным кольцевым пространством. Отверстия 9 выполнены калиброванными с целью ограничения скорости перемещения поршней 3 с полумуфтой 4 по мере углубления долота в породу при бурении, а также с целью сглаживания пульсации осевой нагрузки при передаче ее долоту. Площадь же поперечного сечения отверстия 8, наоборот, имеет большую величину (т. е. более низкое гидравлическое сопротивление) с целью обеспечения возможности быстрого перемещения корпуса 1 относительно поршней 3 при подаче, например, тормозом лебедки, очередного импульса разгрузки веса колонны на забой. С этой же целью в поршнях 3 дополнительно могут устанавливаться шариковые обратные клапаны (не показаны), свободно пропускающие жидкость при перетоке ее в направлении из полости 7 в полость внутритрубного пространства колонны.

Предлагаемый способ создания осевой нагрузки на забой горизонтальной скважины реализуют следующим образом.

В расчетном месте колонны выше долота или забойного двигателя (или непосредственно над ними) устанавливается силовой гидроцилиндр. По мере заглубления долота в породу гидравлическая сила, создаваемая в гидроцилиндре за счет перепада давления в трубах и в затрубном кольцевом пространстве и, соответственно, за счет перепада давления в полостях 7 и 6, обеспечивает плавное и с заранее заданной величиной (в зависимости от числа секций - количества поршней 3) нагружение долота по мере выдвижения шлицевой полумуфты 4 из корпуса 1. Площадь калиброванных отверстий 9 предопределяется допустимой скоростью движения поршней 3, т. е. допустимой и ожидаемой для данной площади величины механической скорости бурения. Причем величина осевой нагрузки на долото задается заранее и предопределяется количеством секций гидроцилиндра, выбираемым в зависимости от технологических требований, необходимых для эффективного разрушения забоя. В то же время эта осевая нагрузка находится в пределах суммы вертикальной составляющей веса колонны и сил трения ее о стенки ствола скважины. При полном выдвижении шлицевой полумуфты 4 из корпуса 1 процесс разрушения забоя может прекратиться или замедлиться. Во избежание этого, по мере углубления долота в породу, как только вес колонны по наземному индикатору веса (ГИВ) уменьшится на величину, большую суммы сил трения колонны о стенки ствола, колонна тормозом лебедки или специальным полуавтоматическим разгрузочным устройством вновь разгружается на забой до величины, соответствующей первоначальным показаниям ГИВ (как вариант, разгрузка колонны может производиться при выключенных буровых насосах). Возникающий при этом на верхнем конце колонны импульс осевой нагрузки (разгрузки) перемещается по направлению к забою и из-за превышения суммы сил трения труб о стенки ствола (при наличии в общем случае и вертикальной составляющей веса колонны) вынуждает шлицевую полумуфту 4 вновь вдвигаться в корпус 1, т. е. как бы подзаряжает силовой гидроцилиндр. Во избежание резкого противодействия вдвижению полумуфты 4 в корпус 1 силами гидравлического сопротивления отверстия 8 имеют многократно большую по сравнению с отверстиями 9 суммарную площадь поперечного сечения, а в поршнях 3 могут быть дополнительно установлены шариковые обратные клапаны.

Таким образом реализация предлагаемого способа позволяет использовать для создания осевой нагрузки на долото силы трения колонны о стенки ствола скважины, что расширяет технологические возможности бурения горизонтальных стволов скважин по длине и, кроме того, позволяет увеличить скорости бурения форсированием нагрузки на забой. (56) Справочник инженера по бурению. /Под ред. В. И. Мищевича и др. , т. 1, М. : Недра, 1973, с. 151.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ НА ЗАБОЙ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2011 |

|

RU2481461C1 |

| Демпфер продольных колебаний | 1988 |

|

SU1806257A3 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2047727C1 |

| Наддолотная шарнирная муфта | 1989 |

|

SU1694841A1 |

| СПОСОБ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ НА ЗАБОЙ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2439271C1 |

| ШПИНДЕЛЬНАЯ СЕКЦИЯ ТУРБОБУРА-ОТКЛОНИТЕЛЯ | 1992 |

|

RU2082862C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ КОЛЕБАНИЙ | 1991 |

|

RU2006570C1 |

| Забойный превентор | 1984 |

|

SU1208185A1 |

| СПОСОБ ПРОМЫВКИ НАКЛОННО-ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 1992 |

|

RU2026954C1 |

| РОТОРНЫЙ ОТКЛОНИТЕЛЬ | 1992 |

|

RU2043479C1 |

Использование: для бурения горизонтальных скважин с большим горизонтальным смещением забоя относительно устья в случаях, когда вертикальная составляющая собственного веса колонны бурильных труб недостаточна для соединения технологически требуемой величины осевой нагрузки на долото. Сущность способа создания осевой нагрузки на забой заключается в том, что осевую нагрузку создают силовым цилиндром с поршнем при неподвижной бурильной колонне. Периодическую подачу бурового инструмента осуществляют импульсами. Сущность устройства: имеется цилиндр, в котором расположен поршень 3. Цилиндр соединен с бурильными трубами посредством шлицевой насадки 2. В поршне 3 имеются радиальные отверстия 9 для создания над дисками 5 повышенного давления. Отверстия 9 могут быть калиброванными или в них могут быть установлены обратные клапаны. Цилиндр имеет радиальные отверстия 8 для сообщения затрубного пространства с пространством под диском 5. В цилиндре могут последовательно установлены дополнительные поршни 3 и диски 5. 2 с. и 2 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-01-30—Публикация

1988-02-29—Подача