Изобретение относится к двигателестроению и может быть использовано в дизелях с непосредственным впрыском топлива, преимущественно в высокооборотных малоразмерных дизелях легковых автомобилей, мотоциклов и мотоблоков.

Традиционный процесс смесеобразования в дизелях с непосредственным впрыском топлива состоит, как известно, из процессов образования тангенциального и радиального вихрей в камере сгорания за счет формы впускного канала и при движении поршня к верхней мертвой точке, подачи топлива к распылителю форсунки, впрыска топлива в камеру сгорания через сопловое отверстие распылителя, распада и дробления струи топлива на мелкие капельки с образованием факела распыленного жидкого топлива, нагрева капелек топлива от раскаленного движущегося воздуха и частичного испарения топлива, удара факела о поверхность камеры сгорания, испарения топлива и перемешивания паров топлива с движущимся воздухом.

Органическим недостатком традиционного процесса смесеобразования является крайняя неравномерность концентрации топлива по поперечному сечению факела от максимальной в середине факела до нулевой на периферии его.

Другим органическим недостатком традиционного процесса смесеобразования является резкая неравномерность распределения топлива по поверхности камеры сгорания. Так, площадь орошаемой топливом поверхности камеры сгорания составляет всего 15-20% от поверхности камеры сгорания.

Органические недостатки приводят к образованию застойных зон воздуха и зон чрезмерного переобогащения топливом. Это увеличивает время смесеобразования, что снижает скорость сгорания, и увеличивает токсичность продуктов сгорания. Для частичного устранения последствий органических недостатков смесеобразования используют большой коэффициент избытка воздуха и высокую скорость воздушных вихрей, которые уменьшают мощность дизеля и увеличивают потери на газообмен.

Известен прототип способа смесеобразования (см. патент ФРГ N 3327998, М. кл. F 02 B 23/06, опубл. 1985 г. ), который состоит из процессов образования радиальных вихрей в камере сгорания при движении поршня к верхней мертвой точке, подачи топлива к распылителю форсунки, непосредственного впрыска топлива в камеру сгорания через распылитель, распада и дробления струи топлива на мелкие капельки с образованием факела распыленного жидлкого топлива, нагрева последнего от горячего движущегося воздуха и частичного испарения топлива, удара факела о рабочую поверхность вставки с образованием отраженного факела и перемешивания паров испарившегося топлива с воздушными вихрями.

Для реализации этого способа предложено устройство в виде вставки (выступа) в середине камеры сгорания, рабочая поверхность которой выполнена в виде тарелки. Форма тарелки предусмотрена плоской, вогнутой и выпуклой. Односопловая форсунка с распылителем, вставка с рабочей поверхностью и камера сгорания расположены соосно. Впрыск топлива производят фронтально к рабочей поверхности вставки. Отраженный факел образуется вдоль рабочей поверхности.

Описанное устройство (патент ФРГ N 3327998) было использовано в способе OSKA ("SAE Techn. Pap. Ser", 1987 г. , N 871699) для двигателей легкого топлива с воспламенением от искры. Фронтальный удар факела распыленного жидкого топлива о плоскую рабочую поверхность вставки вызывает: растекание топлива по рабочей поверхности от середины к ее периферии, нагрев топлива и образование тонкого парожидкостного диска легкого топлива, движущегося от середины к периферии и далее в камеру сгорания, последующий нагрев топлива от горячего воздуха, испарение топлива, перемешивание паров топлива с движущимся воздухом, воспламенение от искры сгорания.

Однако рассмотренный способ смесеобразования и его осуществленная модель OSKA имеют следующие недостатки:

- тонкий парожидкостный слой топлива по своему поперечному сечению имеет аналогичную неравномерность концентрации топлива;

- при фронтальном ударе факела о рабочую поверхность, отраженный факел движется вдоль рабочей поверхности медленно;

- медленное движение отраженного факела требует большое время для образования смеси топлива с воздухом. Так, при впрыске легкового топлива при 2500 об/мин необходимо 50-60 градусов угла поворота кривошипа, т. е. в 5-6 раз больше, чем у дизеля;

- дизельное топливо имеет более высокую температуру испарения по сравнению с легким топливом, поэтому потребует большее время для образования смеси топлива с воздухом.

Целью изобретения является сокращение продолжительности смесеобразования, увеличение скорости сгорания топлива, увеличение номинальной частоты вращения, увеличение мощности дизеля и снижение токсичности отработавших газов.

Цель достигается равномерным распределением топлива на поверхности камеры сгорания. Для этого в известном способе смесеобразования, включающем процессы образования воздушных вихрей в камере сгорания при движении поршня к верхней мертвой точке, подачи топлива к распылителю форсунки, непосредственного впрыска струи топлива в камеру сгорания через распылитель, распада и дробления струи топлива на капельки с образованием факела распыленного жидкого топлива, нагрева последнего от раскаленных воздушных вихрей и частичного испарения топлива, удара факела расgыленного жидкого топлива о рабочую поверхность вставки с образованием отраженного факела и перемешивания паров испарившегося топлива с воздушными вихрями, в период от удара капелек топлива о рабочую поверхность вставки до удара зеркально отраженного факела о стенку камеры сгорания изменяют концентрацию топлива по поперечному сечению отраженного факела от резко неравномерной к равномерной.

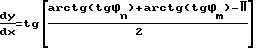

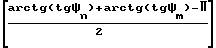

Для этого в двигателе внутреннего сгорания с воспламенением от сжатия, содержащем цилиндр с размещенным в нем поршнем, в днище которого выполнена выемка со вставкой, головку цилиндра с установленной в ней форсункой с распылителем, имеющим сопловое отверстие, и камеру сгорания, образованную головкой цилиндра и выемкой, причем форсунка с распылителем и вставка расположены соосно, рабочая поверхность вставки выполнена согласно двум уравнениям: (1),

(1),  = tg

= tg , (2) где x, y, z - координаты рабочей поверхности вставки,

, (2) где x, y, z - координаты рабочей поверхности вставки,

ϕn - угол между осью o-x и проекцией линии n на плоскость y-o-x,

ϑn - угол между осью o-x и проекцией линии n на плоскость y-o-z,

ϕ m - угол между осью o-x и проекцией линии m на плоскость y-o-x,

ϑm - угол между осью o-z и проекцией линии m на плоскость y-o-z, линия m - линия, соединяющая центр соплового отверстия с точкой рабочей поверхности вставки, линия n - линия, соединяющая центр рабочей поверхности вставки с точкой на поверхности камеры сгорания при условии зеркального отражения линии m относительно линии n, а точка на поверхности камеры сгорания определяет равномерное распределение топлива по последней.

Другое отличие состоит в том, что вставка выполнена из жаростойкого материала, предпочтительно из титана.

Кроме того, для обеспечения высокой температуры рабочей поверхности вставки последняя выполнена с теплоизоляционной прокладкой.

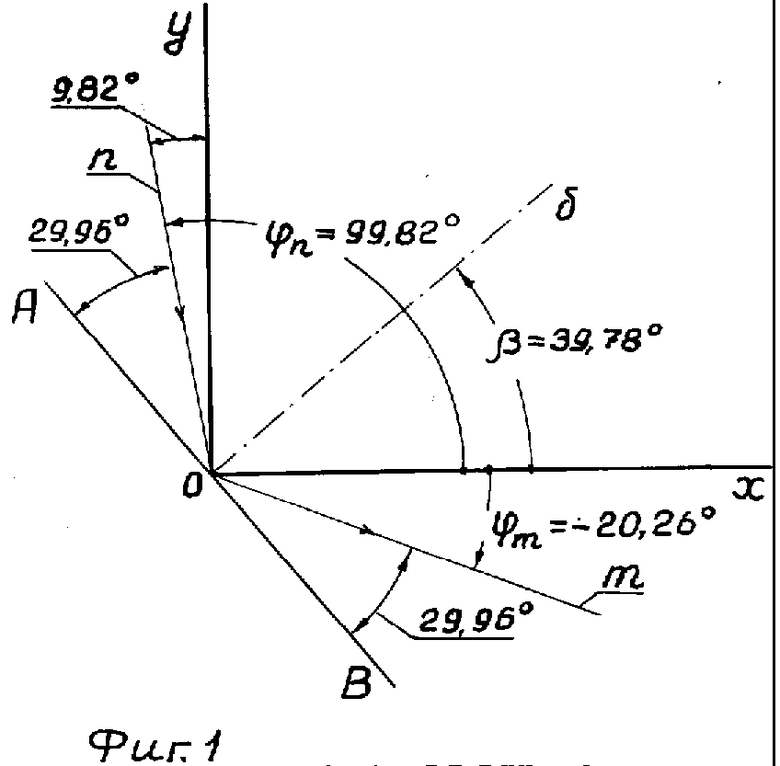

На фиг. 1 показана схема отражения луча света от зеркальной поверхности в координатах y-o-x. AoB - касательная к зеркальной поверхности; no - падающий луч света; om - отраженный луч света; об - биссектриса лучей падения и отражения. Величины углов приведены по 9-й строке таблицы.

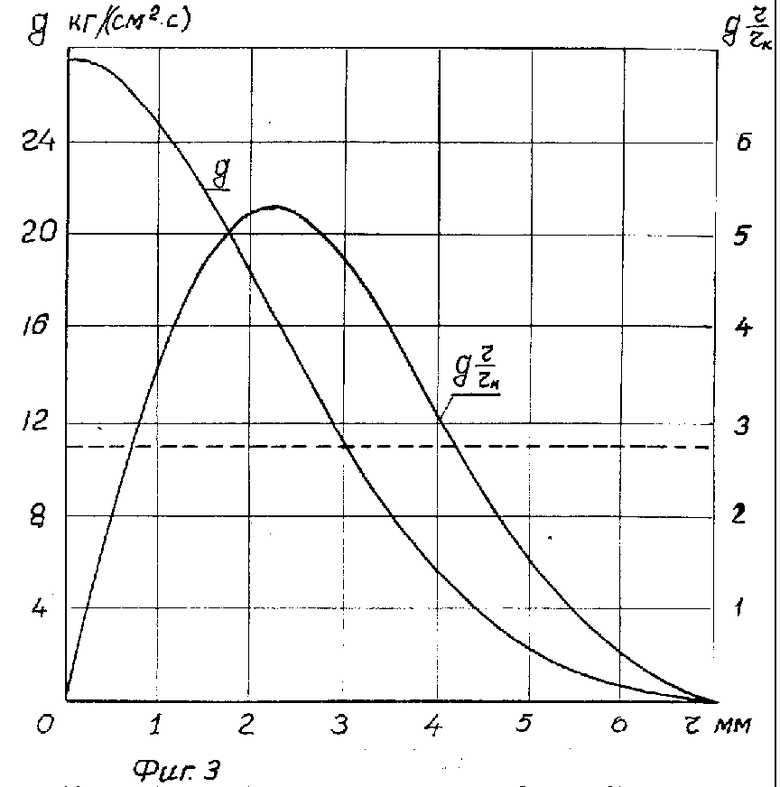

На фиг. 2 показана схема отражения капелек топлива от рабочей поверхности вставки в координатах y-o-x для определения приращения аргумента Δxi+1 и угла ϕ m(i+1). Обозначения соответствуют приведенному алгоритму решения уравнения (1).

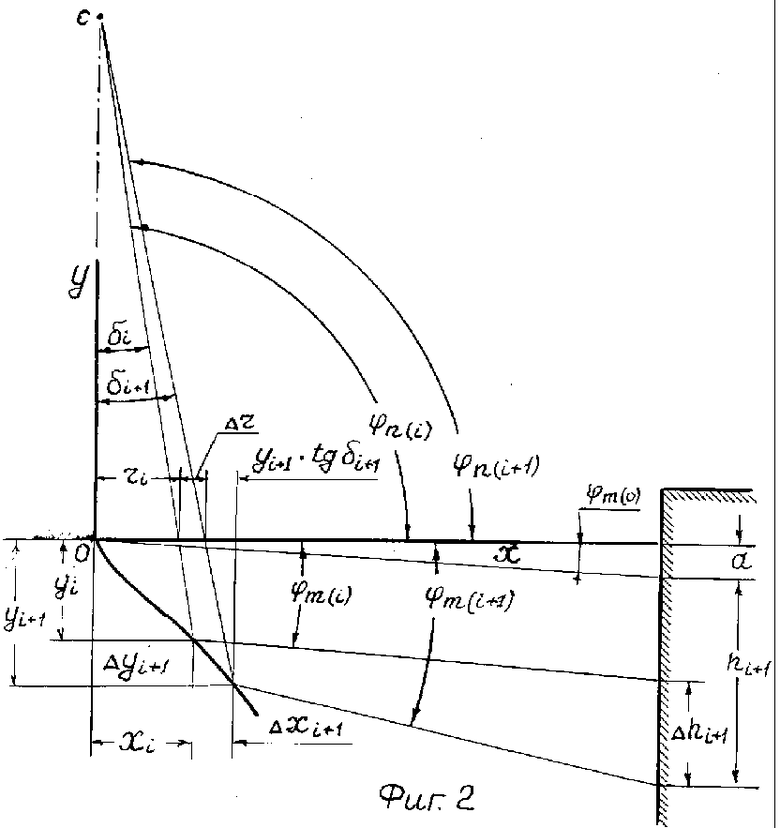

На фиг. 3 приведено распределение по поперечному сечению факела концентрации топлива g= f(r) и приведенной концентрации топлива. g(r/rk)= f(r).

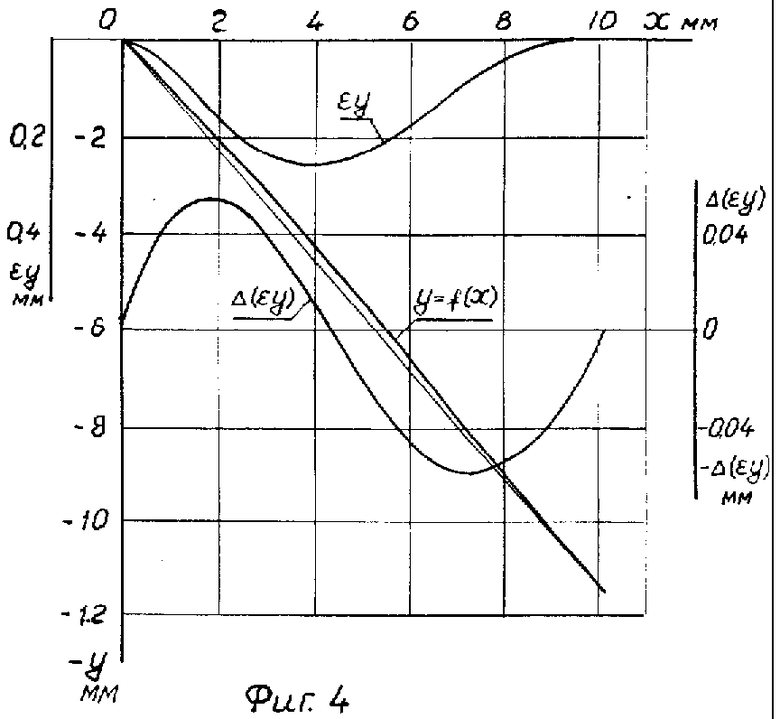

На фиг. 4 в координатах y-o-x приведен профиль образующей рабочей поверхности 7 вставки 4 y= f(x) и разницы между ординатами профиля образующей и прямой ε y= f(x).

На фиг. 5 схематично показано положение вставки в цилиндре дизеля в разрезе.

Между цилиндром 1, головкой цилиндра 2 и поршнем 3 с выемкой образована камера сгорания. В середине камеры сгорания установлена вставка 4 с теплоизоляционной прокладкой 5 при помощи элементов крепления 6. На рабочую поверхность 7 распылитель фосунки 8 впрыскивает топливо. Отраженные капельки топлива равномерно распределяют по поверхности камеры сгорания.

Уравнения (1) и (2) получены на основе дифференциального уравнения поверхности тела и закона зеркального отражения света.

Сложная поверхность тела опсывается дифференциальным уравнением (см. книгу Э. Камке, Справочник по дифференциальным уравнениям в частных производных первого порядка. М. : Наука, 1966)

F(x, y)  + G(x, y)

+ G(x, y)  = 0, (a) решение которого определяет уравнение поверхности в явной форме

= 0, (a) решение которого определяет уравнение поверхности в явной форме

E(x, y, z)= 0 (в)

Сечение поверхности плоскостью, параллельной y-o-x, т. е. z= c1, определяет линию уровня y= f1(x), а для другой плоскости z= c2 получают другую линию уровня y= f2(x). Изменяя последовательно значения z= a, получают искомую поверхность E(x, y, z)= 0. Можно получить иную линию уровня в плоскости, параллельной z-o-x, т. е. y= b1, как z= ϑ1(x) и для y= b2, -z= ϑ2(x). Изменяя последовательно значения y= b, получают ту же искомую поверхность.

Капельки топлива диаметром 0,03-0,06 мм, движущиеся с высокой скоростью 100-200 м/с, при ударе и отскоке от гладкой горячей поверхности подчиняются закону зеркального отражения света, угол падения (удара)nоA равен углу отражения (отскоса ) Bom, см. фиг. 1. Биссектриса об делит угол nom пополам, следовательно, в координатах y-o-x угол биссектрисы хоб равен β= (ϕn+ϕm)/2.

Биссектриса об и касательная к рабочей поверхности АоВ взаимно перпендикулярны, следовательно, в координатах y-o-x положение касательной к рабочей поверхности можно описать дифференциальным уравнением =

=

(1′) которое решают одним из способов. По формуле Эйлера приращение функции на небольшом участке определяют как

(1′) которое решают одним из способов. По формуле Эйлера приращение функции на небольшом участке определяют как

Δyi+1= (dy/dx)i×Δxi+1 (c)

В качестве примера рассмотрено использование предлагаемого способа смесеобразования в цилиндрической камере сгорания диаметром 50 мм и глубиной 25 мм, соосно которой расположены односопловой распылитель с диаметром соплового отверстия 0,6 мм и вставка с рабочей поверхностью в виде тела вращения.

Для определения формы образующей рабочей поверхности вставки по уравнению (1), которая обеспечивает равномерное распределение топлива на орошаемой поверхности камеры сгорания высотой 15 мм, необходимо определить величины гидродинамических и геометрических граничных условий.

К гидродинамическим граничным условиям относятся угол при вершине факела и распределение концентрации топлива по поперечному сечению факела на расстоянии 26 мм от соплового отверстия, которые можно замерить при испытаниях или вычислить по величинам критерия подобия We, M, ρ , Э(см. Лышевский А. С. Процессы распыливания топлива дизельными форсунками. М. , Машгиз, 1963). Для давления впрыска 40 Мпа, противодавления среды 6 МПа, плотности дизельного топлива 860 кг/м3, плотности воздуха 26,5 кг/м3 и физических свойств топлива определяют критерии подобия и по критериальным уравнениям tg α/2= 0,27, наибольший радиус поперечного сечения 7,03 мм при длине факела 26 мм, концентрацию топлива по оси факела 27,5 г/(см2с) и распределение концентрации топлива, приведенное на фиг. 3.

К геометрическим граничным условиям относятся координаты соплового отверстия распылителя, координаты поверхности камеры сгорания и границы ее, орошаемой топливом. Для кольцевой поверхности, орошаемой топливом, высотой 15 мм площадь ее составляет 23,6 см2, следовательно, средняя концентрация топлива будет 0,56 г/(см2с) или в 15,3 раза меньше средней концентрации топлива по поперечному сечению факела радиусом 7,03 мм.

Для удобства вычислений одну из координатных осей располагают по оси соплового отверстия с началом координат в точке пересечения оси с рабочей поверхностью вставки.

В предварительных вычислениях, которые не зависят от решения дифференциального уравнения (1), поперечное сечение факела разбивают на небольшие кольцевые участки шириной Δ r и для каждого радиуса ri+1= ri+ Δ r определяют угол δi+1 и угол ϕ n(i+1) Высоту (глубину) соответствующей небольшой кольцевой орошаемой поверхности камеры сгорания Δ n определяют из условия одинаковой концентрации топлива 0,56 г/(см2с), затем находят ni+1= ni+ Δ n.

Решение дифференциального уравнения (1) по формуле Эйлера проводят последовательно - построчно. Для рассмотренного примера вычисления ведут в следующей последовательности (см. фиг. 2):

Δxi+1= [Δr+yi(tgδ i+1-tgδ)] /(1-yi′tgδi+1),

xi+1= xi+Δxi+1,

Δyi+1= y1′·Δxi+1,

yi+1= yi+Δ yi+1,

ϕm(i+1)= arctg[(a+ni+1-yi+1)/(Rк.с-xi+1)] .

После этого определяют производную yIi+1 по формуле (1) и в следующей строке вычисления повторяют для следующего участка.

Результаты предварительных вычислений и решения дифференциального уравнения приведены в таблице. Форма образующей рабочей поверхности вставки показана на фиг. 4. Образующая рабочей поверхности имеет два вогнутых участка и средний выпуклый. Наименьшие радиусы кривизны для этих участков составили последовательно: (-) 44 мм, (+) 48 мм и (-) 70 мм. Вогнутые участки рабочей поверхности увеличивают концентрацию топлива, а выпуклые уменьшают так, что на поверхности камеры сгорания получают равномерное распределение топлива при постоянной концентрации 0,56 г/(см2с).

Использование предлагаемого способа смесеобразования решает проблему органических недостатков традиционного распыливания топлива. В способе топливо распыливают равномерно на значительно большей в 5-6 раз поверхности камеры сгорания.

Равномерное распределение топлива на значительно большей поверхности в несколько раз уменьшает толщину слоя топлива, следовательно, значительно сокращает время испарения топлива, уменьшает продолжительность смесеобразования и сокращает продолжительность сгорания. Равномерное распределение топлива без застойных зон воздуха и зон чрезмерного обогащения обеспечивает равномерную по составу смесь топлива с воздухом, что снижает образование токсичных продуктов сгорания. Образование равномерной смеси топлива с воздухом и сокращение продолжительности сгорания позволяет уменьшить коэффициент избытка воздуха и увеличить частоту вращения, то есть увеличить мощность дизеля.

Для одинаковой частоты вращения и одинаковой размерности дизель с непосредственным впрыском топлива при коэффициенте избытка воздуха 1,3 имеет одинаковые габариты и одинаковую мощность с карбюраторным двигателем, но расходует на 25-30% меньше топлива и меньше загрязняет атмосферу. Большая себестоимость изготовления дизеля с избытком компенсируется меньшим расходом топлива. Так, окупаемость дизеля для автомобиля "Москвич" составляет около 60 тыс. км только по экономии топлива, а с учетом разницы в цене топлива, - в 2,5-3 раза меньше.

Таким образом предлагаемый способ смесеобразования полностью решает проблему дизелизации легковых автомобилей, мотоциклов и мотоблоков, а в перспективе и сельскохозяйственной авиации.

(56) Патент ФРГ N 3327998, кл. F 02 B 23/06, опубл. 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ смесеобразования в камере сгорания и двигатель внутреннего сгорания | 1990 |

|

SU1810594A1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ | 1995 |

|

RU2101617C1 |

| Дизель | 1990 |

|

SU1777627A3 |

| СОПЛОВОЙ НАКОНЕЧНИК РАСПЫЛИТЕЛЯ | 1994 |

|

RU2088794C1 |

| РАСПЫЛИТЕЛЬ ШТИФТОВОЙ ФОРСУНКИ | 1996 |

|

RU2115015C1 |

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ | 1999 |

|

RU2167330C2 |

| Дизель | 1981 |

|

SU1126029A1 |

| РАСПЫЛИТЕЛЬ ШТИФТОВОЙ ФОРСУНКИ | 2006 |

|

RU2325548C1 |

| Двигатель внутреннего сгорания | 1985 |

|

SU1315630A1 |

Сущность изобретения: в днище поршня выполнена вставка, позволяющая осуществлять программированное перераспределение концентрации топлива и дополнительное дробление капелек топлива на основе закона зеркального отражения света. 2 с. и 3 з. п. ф-лы, 5 ил.

= tg

= tg

где X, Y, Z - координаты рабочей поверхности вставки;

ϕn - угол между О - X и проекций линии m на плоскость Y - O - X;

ϑm - угол между осью O - Z и проекцией линии m на плоскость Y - O - Z;

ϕm - угол между осью O - X и проекцией линии n на плоскость Y - O - X;

ϑn - угол между осью O - Z и проекцией линии n на плоскость Y - O - Z;

линия m - линия, соединяющая центр соплового отверстия распылителя с точкой рабочей поверхности вставки;

линия n - линия, соединяющая точку рабочей поверхности вставки с точкой на поверхности камеры сгорания при условии зеркального отражения.

Авторы

Даты

1994-01-30—Публикация

1988-09-19—Подача