Изобретение относится к двигателестроению, в частности может использоваться в топливной аппаратуре двигателей внутреннего сгорания с воспламенением от сжатия.

Известны многосопловые распылители закрытых форсунок дизелей [1], в которых число сопловых отверстий может быть от двух до двенадцати, причем размеры их могут быть как одинаковы, так и различными, и располагаться несимметрично относительно оси распылителя.

Недостатком этих распылителей является неравномерное распределение топлива в объеме камеры сгорания на этапе впрыскивания, так как топливо распространяется в форме конуса с небольшим углом раскрытия, состоящий из оболочки и ядра. Угол при вершине конуса, а также направление конуса относительно его оси в процессе впрыска не изменяется, что приводит к наличию зон с повышенной концентрацией топлива. Неравномерность распределения топлива на этапе впрыска снижает коэффициент использования объема камеры сгорания и увеличивает время, необходимое для качественного смесеобразования. Это является причиной ухудшения экономических и экологических характеристик дизеля.

Наиболее близким техническим решением, выбранным в качестве прототипа, является клапанно-сопловая форсунка [2] , состоящая из корпуса с топливоподводящей магистралью и клапана, причем движение клапана совпадает с направлением движения топлива, которое преодолевает сопловые отверстия, и, распыляясь, образует факел формы конуса с небольшим углом раскрытия. Недостатками распылителя данного типа является неравномерное распределение топлива по объему камеры сгорания на этапе впрыска, наличие "мертвых зон", в которые топливо не распространяется, и зон с повышенной концентрацией топлива. Эти недостатки снижают эффективность процесса сгорания топлива и ухудшают экологические и экономические качества дизеля.

Настоящее изобретение направлено на повышение качества распределения топлива по объему камеры сгорания на этапе впрыска и улучшения топливной экономичности и экологичности дизеля.

Решение поставленной задачи достигается тем, что на внутренней поверхности корпуса распылителя выполнены спиральные канавки, при этом штифт выполнен с двумя упорными выступами, которые входят в спиральные канавки корпуса распылителя, кроме того, в нижней части штифта выполнена головка, в ее теле выполнены радиальные сопловые отверстия, расположенные выше кромки корпуса распылителя, соединенные через топливоподводящий канал с надштифтовым объемом.

Сопоставительный анализ заявляемого решения и выбранного в качестве прототипа показывает, что предлагаемая конструкция позволяет равномерно распределить топливо по объему камеры сгорания, что улучшает смесеобразования в дизелях, дает максимальные скорости последующего диффузионного горения и улучшает характеристики дизелей.

Заявляемое техническое решение отличается от прототипа тем, что на внутренней поверхности корпуса распылителя выполнены спиральные канавки, при этом штифт выполнен с двумя упорными выступами, которые входят в спиральные канавки корпуса распылителя, кроме того, в нижней части штифта выполнена головка, в ее теле выполнены радиальные сопловые отверстия, расположенные выше кромки корпуса распылителя, соединенные через топливоподводящий канал с надштифтовым объемом. Таким образом, данные отличия позволяют сделать вывод о соответствии заявляемого решения критерию "новизна".

Признаки, отличающие заявляемое техническое решение, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают заявляемому решению соответствие критерию "существенные отличия".

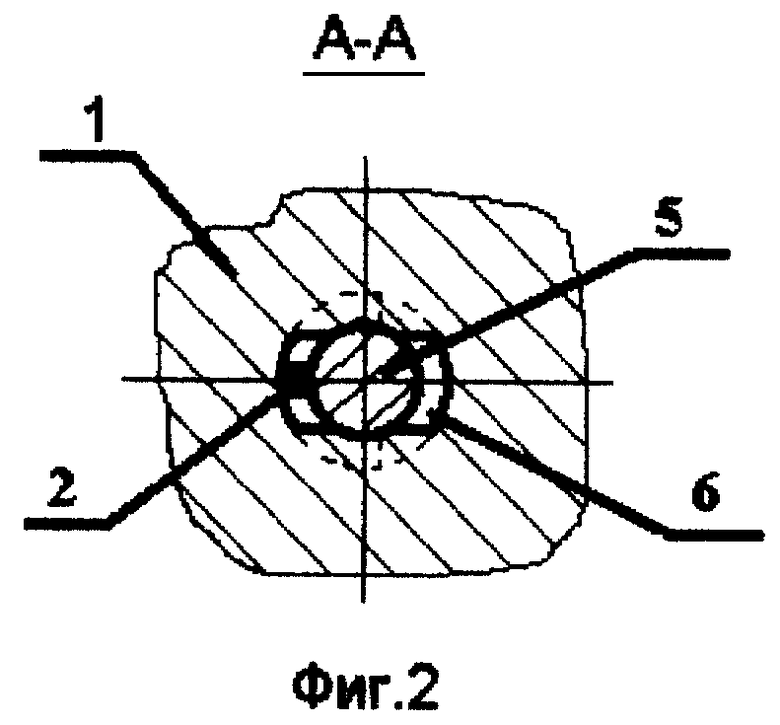

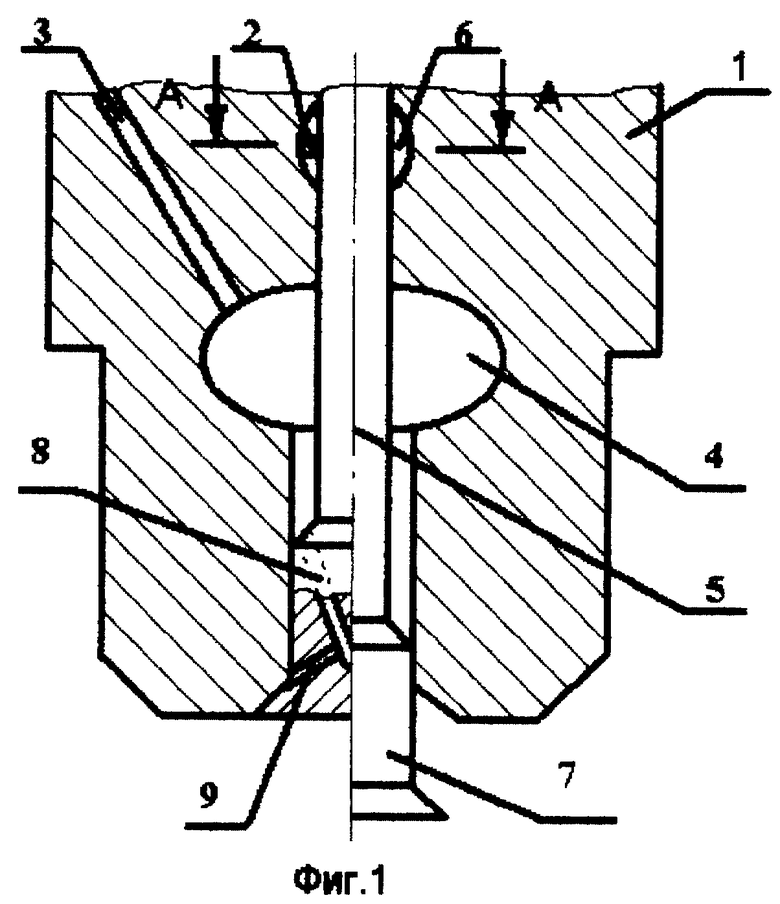

На фиг. 1 изображен общий вид распылителя форсунки; на фиг. 2 - разрез А-А на фиг. 1.

Распылитель форсунки дизеля состоит из корпуса распылителя 1, штифта 5, на внутренней поверхности корпуса распылителя 1 выполнены спиральные канавки 2, при этом штифт 5 выполнен с двумя упорными выступами 6, которые входят в спиральные канавки 2 корпуса распылителя 1, кроме того, в нижней части штифта 5 выполнена головка 7, в ее теле выполнены радиальные сопловые отверстия 9, расположенные выше кромки корпуса распылителя, соединенные через топливоподводящий канал 8 с надштифтовым объемом 4.

Распылитель форсунки работает следующим образом.

Топливо под давлением поступает по топливоподводящей магистрали 3 в надштифтовой объем 4, далее по топливоподводящему каналу 8 к сопловым отверстиям 9, так как сопловые отверстия 9 еще закрыты (головка 7 штифта 5 находится в корпусе распылителя 1) топливо действует на головку 7 штифта 5, передвигая штифт 5 вниз вдоль своей оси, а также и вокруг своей оси, так как штифт 5 имеет два выступа 6, входящих в спиральные канавки 2 на корпусе распылителя 1, которые и направляют штифт 5 вокруг своей оси. Когда штифт 5 выходит из корпуса распылителя 1, сопловые отверстия 9 открываются, топливо, проходя через них, поступает в камеру сгорания, образуя факел формы конуса с малым углом раскрытия, состоящий из оболочки и ядра. Но при движении штифта 5 вокруг своей оси форма факела меняется, конус раскрывается на 360o (вокруг оси штифта) под действием центробежных сил, а также сопротивлением окружающей среды, размеры ядра уменьшаются, то есть улучшается распыление топлива в камере сгорания, что приводит к увеличению коэффициента использования объема камеры сгорания и, как следствие, улучшению экономических и экологических характеристик дизеля в целом.

При прекращении подачи топлива давление в надштифтовом объеме уменьшается, движение штифта вниз прекращается и он начинает двигаться вверх, при этом направление движения штифта относительно своей оси также изменяется на противоположное. Таким образом за счет изменения положения штифта относительно своей оси происходит раскрытие факела для каждого соплового отверстия на ± 90o, что улучшает равномерное распределение топлива по объему камеры сгорания, что приводит к улучшению экономических и экологических характеристик дизеля.

Впрыскивание топлива предлагаемым распылителем форсунки приводит к равномерным концентрациям топлива и воздуха в объеме камеры сгорания, быстрому испарению капель топлива, увеличению скорости диффузионного горения, снижая время воздействия высоких температур на топливо и замедляя процесс его разложения, а также к увеличению коэффициента полноты сгорания топлива, что позволяет повысить экономические и экологические характеристики дизеля.

Источники информации

1. А.С. Лышевский. Системы питания дизелей. М.: Машиностроение, 1981, с. 75.

2. И.Я. Райков, Г.Н. Рытвинский. Конструкция автомобильных и тракторных двигателей. М.: Высшая школа, 1986, с. 202, рис. 6.21(д), прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬ ШТИФТОВОЙ ФОРСУНКИ | 1996 |

|

RU2115015C1 |

| СПОСОБ ВПРЫСКИВАНИЯ ТОПЛИВА И РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2136914C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ | 1995 |

|

RU2078245C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА МЕТОДОМ СОУДАРЯЮЩИХСЯ СТРУЙ | 1998 |

|

RU2136948C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА МЕТОДОМ СОУДАРЯЮЩИХСЯ СТРУЙ | 1997 |

|

RU2135816C1 |

| НАСОС-ФОРСУНКА | 1998 |

|

RU2157913C2 |

| РАСПЫЛИТЕЛЬ ШТИФТОВОЙ ФОРСУНКИ | 2006 |

|

RU2325548C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА ДИЗЕЛЯ | 1998 |

|

RU2136917C1 |

| ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА МЕТОДОМ СОУДАРЕНИЯ СТРУЙ ТОПЛИВА И ВОЗДУХА | 1998 |

|

RU2138674C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 1998 |

|

RU2157914C2 |

Изобретение относится к двигателестроению, в частности может использоваться в топливной аппаратуре двигателей внутреннего сгорания с воспламенением от сжатия. На внутренней поверхности корпуса распылителя форсунки выполнены спиральные канавки, при этом штифт выполнен с двумя упорными выступами, которые входят в спиральные канавки корпуса распылителя, кроме того, в нижней части штифта выполнена головка, в ее теле выполнены радиальные сопловые отверстия, расположенные выше кромки корпуса распылителя, соединенные через топливоподводящий канал с надштифтовым объемом. Изобретение позволяет повысить качество распределения топлива по объему камеры сгорания на этапе впрыска и улучшить топливную экономичность и экологичность дизеля. 2 ил.

Распылитель форсунки дизеля состоит из корпуса распылителя, штифта, отличающийся тем, что на внутренней поверхности корпуса распылителя выполнены спиральные канавки, при этом штифт выполнен с двумя упорными выступами, которые входят в спиральные канавки корпуса распылителя, кроме того, в нижней части штифта выполнена головка, в ее теле выполнены радиальные сопловые отверстия, расположенные выше кромки корпуса распылителя, соединенные через топливоподводящий канал с надштифтовым объемом.

| СТАЛЬ | 2006 |

|

RU2312926C1 |

| РАСПЫЛИТЕЛЬ ШТИФТОВОЙ ФОРСУНКИ | 1996 |

|

RU2115015C1 |

| RU 2073108 С1, 10.02.1997 | |||

| Форсунка для подачи топлива в камеру сгорания двигателя | 1988 |

|

SU1578379A1 |

| Форсунка для подачи топлива в камеру сгорания двигателя | 1988 |

|

SU1663224A1 |

| DE 19602615 А1, 31.07.1997 | |||

| US 5826801 А, 27.10.1998. | |||

Авторы

Даты

2001-05-20—Публикация

1999-06-01—Подача