Изобретение относится к машиностроению, а именно к области двигателестроению, и может быть использовано в системах питания двигателей внутреннего сгорания (ДВС) с карбюраторами испарительного типа.

Известные системы питания и применяемые в них карбюраторы используют принцип испарения топлива из маленькой трубочки-жиклера, которая установлена в одной локальной плоскости в области движущегося потока воздуха. Принцип этот, предложенный венгерским изобретателем Донатом Банки, остался без изменений и по сей день, хотя и имеет множество модификаций [1] .

Известна система питания ДВС, содержащая ультразвуковой осциллятор воздуха, установленный в области жиклера [2] .

Недостатком этих конструкций являются сильновозрастающие скорости движения воздуха мимо жиклера, которые выхватывают из него излишние порции топлива. При этом лишние порции топлива, двигаясь по патрубкам всасывающего коллектора в виде микрокапель, не успевают перемещаться с потоком воздуха. Микрокапли, попадая на большой скорости в камеру сгорания, ухудшают экономичность двигателя и способствуют разрушению поршневой группы двигателя (Ленин И. М. Автомобильные и тракторные двигатели. М. : Машиностроение, 1973, с. 216-217.

Основным недостатком всех вышеперечисленных конструкций является наличие поплавковой камеры и жиклера, поскольку эти два элемента конструкции вызывают необходимость регулировки уровня топлива в камере на одной горизонтальной линии с обрезом жиклера. Однако в реальных условиях эксплуатации автомобиля сохранение идеальной регулировки не представляется возможным, ибо колебание уровня топлива в поплавковой камере всегда возникает при движении автомобиля по криволинейной траектории, по наклонной дороге, при преодолении препятствий и т. п. Нарушение уровня топлива приводит к неконтролируемому его истечению в движущийся поток воздуха через жиклер, который всегда открыт, а сгорание излишнего топлива в цилиндре становится менее интенсивным и полным из-за недостатка кислорода.

Наличие ультразвукового осциллятора воздуха приводит к уменьшению каплеобразования, однако не предотвращает излишнего истечения топлива из-за постоянного нарушения регулировки.

Наиболее близким техническим решением к предлагаемому является система питания с карбюраторами испарительного типа, содержащая бензобак, топливоподкачивающий насос и карбюратор-испаритель, включающий выполненные в его корпусе воздушный канал с воздушной и дроссельной заслонками, приводы заслонок, внешнюю и внутреннюю кольцевые соосные камеры, заполненные гидрофильной структурой, разделенные кольцевой перегородкой и сообщенные между собой при помощи канала, причем внешняя камера через топливопровод сообщена с бензобаком [3] .

Недостатком этой системы, кроме вышеперечисленных, является плохое обеспечение гомогенности топливовоздушной смеси, поступающей в цилиндры ДВС, ввиду того, что система не обеспечивает режимные регулировки карбюратора на всех режимах работы двигателя. Нарушение уровня топлива в карбюраторе приводит к неконтролируемому его истечению в поток воздуха, образованию значительных капель топлива, неполному его сгоранию в цилиндре и снижению тем самым экономичности двигателя в целом.

Целью изобретения является повышение гомогенности смеси и обеспечение ее оптимального состава для всех режимов работы.

Поставленная цель достигается тем, что в системе питания ДВС, содержащей бензобак, топливоподкачивающий насос и карбюратор-испаритель, включающий выполненные в его корпусе воздушный канал с воздушной и дроссельной заслонками, приводы заслонок, внешнюю и внутреннюю кольцевые соосные камеры, заполненные гидрофильной структурой, разделенные кольцевой перегородкой и сообщенные между собой при помощи канала, причем внешняя камера через топливопровод сообщена с бензобаком, внутренняя и внешняя кольцевые камеры закрыты общей крышкой, кольцевая перегородка закреплена на крышке, в последней над внешней и внутренней камерами выполнены равнорасположенные по окружности соответственно впускные и выпускные отверстия, связывающие внешнюю камеру с атмосферой и внутреннюю камеру с додроссельным пространством, в корпусе карбюратора выполнена сборная полость, сообщенная с одной стороны с топливопроводом и с другой с внутренней камерой при помощи сливных отверстий, выполненных в днище последней и равнорасположенных по окружности, причем конец топливопровода, выходящий во внешнюю камеру, расположен в зоне ее впускных отверстий.

Канал, связывающий внешнюю и внутреннюю кольцевые камеры, образован кольцевым зазором между разделительной перегородкой и днищем, а в последнем, между перегородкой и сливными отверстиями внутренней камеры выполнен вертикальный кольцевой буртик.

Система может быть дополнительно снабжена откачивающим топливным насосом, установленным в линии связи сборной полости с топливопроводом до топливоподкачивающего насоса.

В корпусе карбюратора под сборной полостью и соосно с ней выполнена цилиндрическая выемка, отделенная от сборной полости перемычкой с отверстиями и связанная с одной стороны с бензобаком, а с другой с топливоподкачивающим насосом, карбюратор снабжен поплавком и цилиндрическим клапаном с осевыми отверстиями, жестко связанными между собой при помощи штока, причем поплавок размещен в сборной полости, шток установлен в отверстии перемычки, а клапан расположен в цилиндрической выемке с возможностью осевого перемещения и перекрытия выходного отверстия топливопровода от бензобака.

Наружная стенка внешней камеры в зоне выхода топливопровода снабжена радиальным кольцевым буртом с концентричной кольцевой проточкой, образующей с крышкой кольцевой топливный канал, связанный с топливопроводом, и при помощи радиальных отверстий, выполненных в боковой стенке топливного канала, с внешней камерой.

Конец топливопровода, выходящий во внешнюю камеру, образован кольцевым трубопpоводом и связанным с ним и равномерно расположенными до окружности вертикальными патрубками с радиальными выходными сопловыми отверстиями.

Канал, связывающий внутреннюю и внешнюю кольцевые камеры, образован сквозными окнами, выполненными в разделительной перегородке и равномерно расположенными по окружности.

Сборная полость выполнена кольцевой формы вокруг воздушного канала, образована стенками корпуса карбюратора, а поплавок размещен в колодце сборной полости, выполненном в нижней ее стенке.

Карбюратор снабжен коробчатой обечайкой, размещенной соосно воздушному каналу на общей крышке внутренней и вешней камер, воздушная заслонка выполнена в виде поворотного диска с равнорасположенными по окружности отверстиями, закрепленного на оси обечайки.

Поворотный диск может быть выполнен в виде пакета из трех заслонок: заслонки холостого хода и заслонки качества и количества топливной смеси, с выполненными в каждой равнорасположенными по окружности отверстиями, размещенными на общей оси, причем заслонки качества и количества связаны между собой реверсивным механизмом через демпферное устройство одностороннего действия и имеют общий привод с тягой.

Тяга общего привода заслонок связана с приводом дроссельной заслонки, в разделительной перегородке выполнены дополнительные вертикальные каналы, равномерно расположенные по окружности и связывающие пространство под внутренней камерой с атмосферой через воздушную заслонку, в качестве гидрофильной структуры может быть применен либо речной песок, либо мелкий гравий, причем в периферийной части внешней камеры в ее днище может быть выполнен дополнительный кольцевой канал, образованный вертикальным буртом на днище камеры.

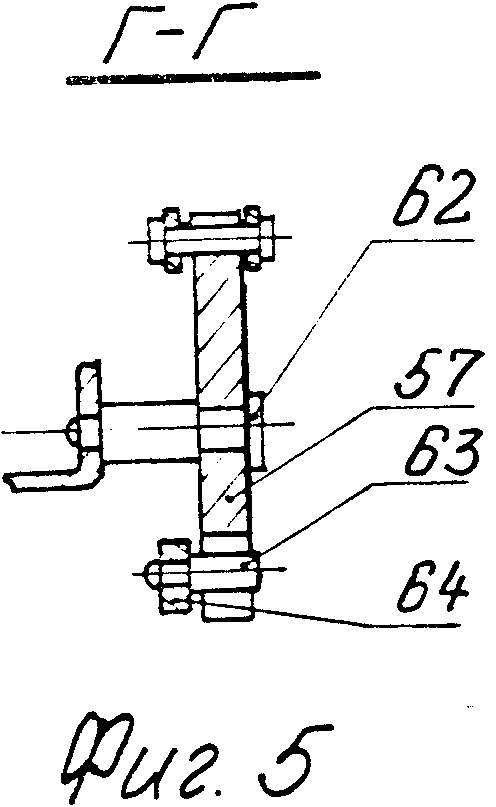

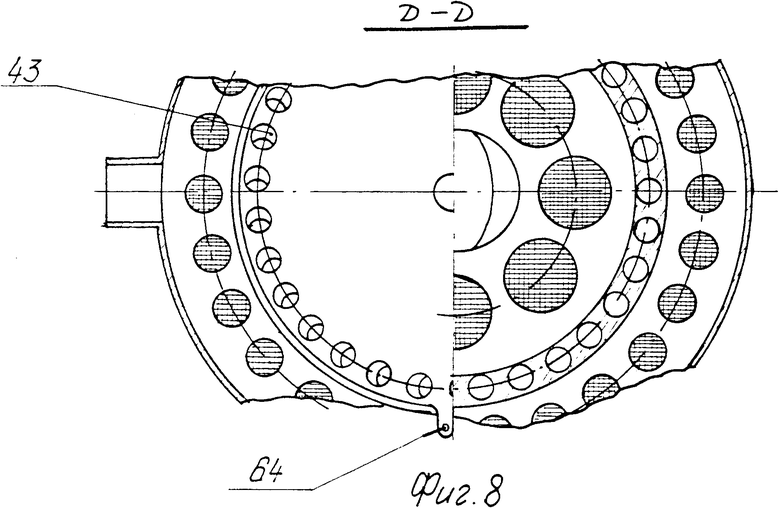

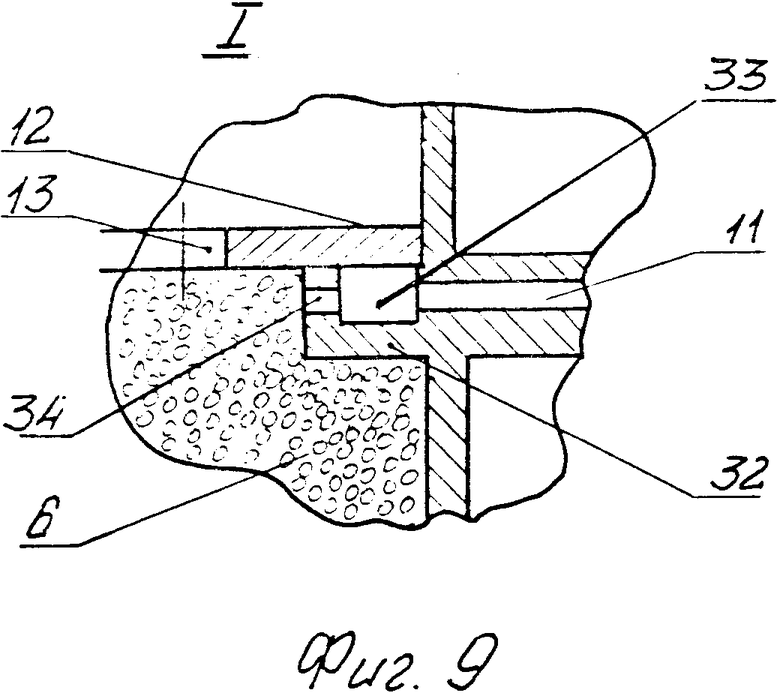

На фиг. 1 показана общая схема системы питания с карбюратором-испарителем; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - сечение Г-Г на фиг. 2; на фиг. 6 - система с разновидностью карбюратора-испарителя с поплавком и клапаном в сборной камере; на фиг. 7 - то же, карбюратор с кольцевой сборной камерой; на фиг. 8 - сечение Д-Д на фиг. 7; на фиг. 9 - узел I на фиг. 1; на фиг. 10 - узел II на фиг. 6.

Система питания ДВС содержит бензобак (не показан), топливоподкачивающий насос 1, карбюратор-испаритель 2, имеющий воздушный канал 3 с воздушной 4 и дроссельной 5 заслонками, внешнюю 6 и внутреннюю 7 кольцевые камеры, заполненные гидрофильной структурой (например, речным песком или мелким гравием). Камеры разделены перегородкой 8 и сообщены между собой через канал, образованный кольцевым зазором 9 между перегородкой 8 и днищем 10. Внешняя кольцевая камера 6 связана с бензобаком через топливопровод 11.

Для получения замкнутой несущей конструкции обе камеры 6 и 7 закрыты общей крышкой 12, в которой выполнены впускные 13 и выпускные 14 отверстия, равномерно расположенные по окружности и соответственно над внешней 6 и внутренней 7 камерами. Отверстия 13 сообщают внешнюю камеру 6 с атмосферой, а внутреннюю камеру 7 отверстия 14 сообщают с дроссельным пространством канала 3.

В корпусе карбюратора-испарителя 2 под днищем 10 камер образована сборная полость 15, которая через сливные отверстия 16 сообщается с внутренней камерой 7, а через сливной канал 17 с топливопроводом 11. Отверстия 16 равномерно расположены по окружности в днище 10 и так же, как и отверстия 13 и 14, закрыты предохранительными сетками 18, 20. Конец 21 топливопровода 11, выходящий во внешнюю камеру 6, расположен в зоне ее впускных отверстий 13.

Для поддержания постоянно минимального уровня топлива в камерах 6 и 7 в их днище 10 между перегородкой 8 и сливными отверстиями 16 выполнен кольцевой буртик 22. Избыточное топливо из сбоpной полости 15 через канал 17 может откачиваться дополнительным насосом 23, размещенным в линии связи сборной полости 15 с топливопроводом 11 до топливоподкачивающего насоса 1.

По варианту выполнения система питания содержит, выполненную в корпусе карбюратора-испарителя 2 цилиндрическую выемку 24, отделенную от сборной полости 15 перемычкой 25 с отверстием 26. Выемка 24 связана трубопроводом 27 с бензобаком и сливным каналом 17 с топливоподкачивающим насосом 1. В сборной полости 15 установлен поплавок 28, а в выемке 24 - цилиндрический клапан 29 с осевыми отверстиями 30, которые могут быть выполнены любой конфигурации, например даже в виде лысок на внешней поверхности цилиндра (не показано). Поплавок 28 и клапан 29 связаны между собой штоком 31, расположенным в отверстии 26 с кольцевым зазором, причем клапан 29 размещен в выемке 24 с возможностью осевого перемещения и перекрытия трубопровода 27, идущего от бензобака к насосу 1.

Для более полного и равномерного распределения топлива, поступающего во внешнюю камеру 6, в стенке последней выполнен кольцевой радиальный бурт 32 с концентричной кольцевой проточкой, образующей с крышкой 12 топливный канал 33, связанный с внешней камерой 6 при помощи отверстий 34, равнорасположенных по окружности (см. фиг. 3 и 9).

Конец топливопровода 11, выходящий во внешнюю камеру 6 может быть образован кольцевым трубопроводом 35, располагаемым во внешней камере 6, и связанными с ним вертикальными патрубками 36, равномерно расположенными по окружности, на конце каждого патрубка выполняется радиальное сопловое отверстие 37 (см. фиг. 7). Для данного примера реализации характерен вариант другого конструктивного выполнения связи между внешней 6 и внутренней 7 камерами. Перегородка 8 выполнена от крышки 12 до стенки 38 корпуса, а канал связи указанных камер образован сквозными окнами 39, равномерно расположенными по окружности перегородки 8 и также затянутыми предохранительными сетками. Сборная полость 15 выполнена кольцевой формы вокруг воздушного канала 3, образована стенками 38 корпуса карбюратора, при этом поплавок 28 располагается в колодце 40, выполненном в нижней стенке полости 15.

Для размещения воздушной заслонки 4 карбюратор снабжен коробчатой обечайкой 41, размещенной соосно воздушному каналу 3 на крышке 12 внешней 6 и внутренней 7 камер, при этом воздушная заслонка выполнена в виде поворотного диска 42 (см. фиг. 7) с равнорасположенными по окружности отверстиями 43, который закреплен на оси 44 в обечайке 41.

По варианту выполнения системы питания (см. фиг. 1 и 6) воздушная заслонка 4 выполнена в виде пакета трех заслонок : заслонки 45 холостого хода (ХХ), заслонки 46 качества смеси и заслонки 47 количества смеси, при этом заслонки располагаются на общей оси на обечайке 41 и в каждой из них выполнены равнорасположенные по окружности отверстия, совпадающие с верхними отверстиями обечайки 41.

Заслонка 45 ХХ управляется штоком 48 тросиковой передачи (см. фиг. 2), вставленным в ушко этой заслонки. Средняя заслонка 46 качества смеси имеет выступ 49, который тянет пружина 50 и прижимает его к ролику 51, закрепленному на подвижной планке 52. Выступ 49 имеет прижимающуюся к ролику 51 криволинейную поверхность с заданной кривизной. Верхняя заслонка 47 за ушко притягивается пружиной 53 к упору 54.

На фиг. 4 показан механизм управления заслонкой 47 количества смеси. Соединительный палец 55 обеспечивает шарнирность соединения цилиндра 56 с рычагом 57. В цилиндре 56 демпферного устройства одностороннего действия находится шток 58, на котором насажена выпуклая манжета 59. В штоке имеются сквозной канал 60, соединяющий разделенные манжетой 59 части цилиндра 56. Шток 58 шарнирно насажен на палец 61, который неподвижно закреплен в заслонке 47. Цилиндр 56 заполнен жидкостью.

На фиг. 5 показан приводной рычаг 57 к цилиндру 56. Рычаг 57 имеет возможность поворота вокруг оси 62, неподвижно закрепленной на верхней части обечайки 41 (фиг. 2). Палец 63 неподвижно закреплен на подвижной тяге 64. Этот палец входит в продольный паз рычага 57. При этом тяга 64 общего привода заслонок 46 и 47 связана с приводом дроссельной заслонки 5.

По варианту выполнения (см. фиг. 7) в разделительной перегородке 8 выполнены дополнительные вертикальные каналы 65, равномерно расположенные по окружности, сообщающие атмосферу с пространством под внутренней камерой 7 и перекрываемые диском 42 с отверстиями, центры и диаметры которых совпадают с центрами и диаметрами вертикальных каналов 65. Слив избыточного топлива из камеры 6 может происходит в сборную полость 15 через канал 66, образованный стенкой камеры 6 и кольцевым буртом 67, выполненным на периферийной части днища 10 (фиг. 6 и 10).

Система питания работает следующим образом.

На всех режимах работы двигателя топливоподкачивающий насос 1 качает топливо из топливного бака в кольцевой канал 33, откуда топливо через отверстия 34 вытекает во внешнюю камеру 6 и растекается по пористой гидрофильной структуре (фиг. 1). Топливо увлекается потоком воздуха, поступающего через отверстия 13, и под действием силы тяжести оседает на горизонтальном днище 10. Благодаря проницаемости пористой гидрофильной структуры топливо проходит через кольцевой зазор 9 во внутреннюю 7 кольцевую камеру, также заполненную пористой гидрофильной структурой. Благодаря наличию кольцевого буртика 22 на горизонтальном днище 10 топливо в обоих кольцевых камерах 6 и 7 занимает уровень, определяемый высотой буртика 22. Топливо, перетекая через буртик 22 на горизонтальном днище 10, вытекает через отверстия 16, равнорасположенные за буртиком в днище 10 корпуса.

В одном месте днища 10 располагается сборная полость 15, куда стекает не успевшее испариться топливо, которое насосом 23 откачивается в магистраль, идущую от топливного бака к насосу 1. Во время указанной циркуляции топлива через всю пористую гидрофильную структуру от отверстий 13 проходит воздух, насыщается парами топлива и через отверстия 14 выходит под воздушную заслонку 4, где смешивается с избыточным воздухом, поступающим через соосные отверстия заслонок 45-47 и отверстия обечайки 41.

При варианте исполнения по фиг. 6 топливо заполняет сборную полость 15 и приподнимает поплавок 28, который тянет за шток 31 клапан 29. Клапан 29, выполненный в виде цилиндра со сквозными отверстиями 30 параллельно его оси, приподнимается вместе с поплавком 28 и своей боковой поверхностью перекрывает доступ топлива из бензобака. После этого топливо по сквозным отверстиям 30 в клапане 29 попадает в выемку 24 и насосом 1 вновь закачивается в пористую гидрофильную структуру. По мере испарения топлива в пористой гидрофильной структуре количество его в полости 15 уменьшается и поплавок 28 опускается, опустившийся поплавок 28 перекрывает отверстие 26, открывает канал от бензобака и топливо начинает закачиваться в пористую гидрофильную структуру уже из бензобака, излишнее топливо вновь заполняет поплавковую камеру и процесс повторяется.

Аналогичным образом работает система при исполнении ее по фиг. 7, а именно: насос 1 закачивает топливо к патрубкам 36, которое растекается по гидрофильной структуре, заполняющей кольцевые камеры 6 и 7. Часть распыленного топлива испаряется, а пары уносятся проходящим через отверстия 13 воздухом в кольцевую камеру 7, который выходит из каналов 65 перегородки 8. Излишки топлива скапливаются на днище корпуса. Свежий воздух, поступивший из каналов 65 перегородки, смешивается в нижнем пространстве с воздухом, обогащенным парами топлива, который прошел через камеру 7. Затем эта топливовоздушная смесь просачивается через кольцевую камеру 7, перемешанная в микрообъемах выходит через отверстия 14 и подается в ДВС аналогично конструкции по фиг. 6.

В зависимости от положения заслонок 45-47 (фиг. 6 и 1) карбюратор может обеспечить для ДВС следующие режимы работы.

Режим холостого хода.

Этот режим обеспечивается положением заслонки 45. С помощью штока 48 (фиг. 2) отверстия в заслонке 45 смещаются относительно отверстий в обечайке 41. При этом дроссельная заслонка 5 отрегулирована на пропускание смеси, способной обеспечить ДВС пусковые обороты, воздух полностью проходит через пористую структуру и максимально насыщается парами топлива, что и обеспечивает ему хорошее горение на малых оборотах. После прогрева двигателя заслонку 45 возвращают в исходное положение.

Режим плавного ускорения.

При этом режиме должно быть обеспечено поступление рабочей смеси в цилиндры ДВС с изменяющимся соотношением воздуха и паров топлива в зависимости от оборотов двигателя. Это обеспечивается положением заслонок 46 (фиг. 1), у которой имеется выступ 49 (фиг. 2), прижатый криволинейной стороной к ролику 51, закрепленному на подвижной тяге 64. При этом пружина 50 всегда прижимает выступ 49 к ролику 51. Тяга 64 движется в направлении Е (фиг. 2) синхронно с открытием заслонки 5. За счет криволинейной поверхности выступа 49 в каждом положении тяги 64 обеспечивается оптимальное соотношение воздуха, насыщенного парами топлива, и избыточного воздуха на всех режимах работы двигателя.

Режим резкого ускорения.

При этом режиме необходимо подать в цилиндры избыточное количество топлива для быстрого увеличения частоты вращения вала. Это обеспечивается за счет кинематической связи заслонки 46 с заслонкой 47. На подвижной тяге 64 неподвижно закреплен палец 63, входящий в продольный паз рычаг 57, который, поворачиваясь вокруг оси 62, толкает соединительный палец 55 и цилиндр 56, заполненный жидкостью. Жидкость при этом не успевает полностью перетекать через канал 60 в штоке 58 и начинает давить на манжету 59, которая воздействует на шток 58, соединенный с пальцем 61, неподвижно закрепленным в заслонке 47, поворачивает заслонку 47 навстречу направлению заслонки 46. При этом отверстия для поступления избыточного воздуха уменьшаются значительно быстрее, чем при режиме плавного ускорения, и наибольшая часть воздуха проходит через пористую структуру, избыточно обогащаясь парами топлива. Затем пружина 53 тянет заслонку 47 обратно и прижимает ее к упору 54. Это осуществляется за счет наличия отверстия, через которое жидкость плавно перетекает из полостей цилиндра 56. При плавном движении тяги 64 заслонка остается неподвижной. (56) Изобретатель и рационализатор, 1985, N 9, с. 32.

Авторское свидетельство СССР N 497410, кл. F 02 М 1/00, 1962.

Патент США N 4290401, кл. F 02 M 17/18, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство топливоподачи для двигателя внутреннего сгорания | 1990 |

|

SU1796041A3 |

| Устройство топливоподачи для двигателя внутреннего сгорания | 1989 |

|

SU1746023A1 |

| МОДУЛЬНЫЙ АГРЕГАТ ТОПЛИВОПОДАЧИ СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2165542C2 |

| МОДУЛЬНЫЙ АГРЕГАТ ТОПЛИВОПОДАЧИ СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2170362C2 |

| СПОСОБ И СИСТЕМА РЕГУЛИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ТУРБОНАДДУВОМ И ИСКРОВЫМ ЗАЖИГАНИЕМ | 1997 |

|

RU2133353C1 |

| МЕМБРАННЫЙ КАРБЮРАТОР | 2004 |

|

RU2282745C2 |

| ДВУХТОПЛИВНАЯ СИСТЕМА ПИТАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2101542C1 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ РАБОТЫ | 2010 |

|

RU2446294C2 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ РАБОЧЕЙ СМЕСИ ПЕРЕД ЕЕ СЖИГАНИЕМ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2409757C2 |

| СПОСОБ И УСТРОЙСТВО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ТОПЛИВА ТАНКОВОГО ДВИГАТЕЛЯ | 2023 |

|

RU2817902C1 |

Использование: двигателестроение, системы питания ДВС с испарительными карбюраторами. Цель - повышение гомогенности смеси и обеспечение ее оптимального состава на всех режимах работы. Сущность изобретения: система содержит карбюратор, в воздушном канале которого установлены воздушная и дроссельная заслонки, а также две колцьевые соосные камеры - внешняя и внутренняя, заполненные пористой гидрофильной структурой, связанные между собой каналом в разделяющей их перегородке, впускные и выпускные отверстия, сборную полость для излишков топлива. Система предусматривает варианты выполнения воздушной заслонки в виде поворотных дисков с отверстиями, каналов перепуска из одной камеры в другую насыщенного парами топлива, варианты выполнения сборной полости с размещенным в полости поплавком, жестко связанным с клапаном, и приводом воздушной заслонки. Топливо пропускается через гидрофильную структуру и испаряется. Пары топлива смешиваются с тем или иным количеством воздуха в зависимости от режима работы ДВС. Топливовоздушная смесь поступает в цилиндры двигателя. 13 з. п. ф-лы, 10 ил.

Авторы

Даты

1994-01-30—Публикация

1991-03-20—Подача