Изобретение относится к транспортному машиностроению, а именно к двигателестроению, в частности к модульным агрегатам топливоподачи системы питания двигателя внутреннего сгорания (ДВС), включающим топливный бак с встроенным электробензонасосом.

Известна система питания, обеспечивающая подачу топлива с использованием карбюратора и включающая топливный бак, систему топливопроводов, топливный фильтр, автономный бензонасос с механическим приводом, смонтированный на корпусе двигателя, и пр. (см. Вершигора В.А., Игнатов А.П., Автомобиль ВАЗ-2108. - М. : ДОСААФ, 1986. - стр. 73-75). Такая топливная система не содержит компактного модульного агрегата топливоподачи в виде бензонасоса, интегрированного в структуру бензобака, т.е. встроенного электробензонасоса внутри бака и, соответственно, в такой системе нет проблемы генерирования ни воздушного шума внутри замкнутой полости бака электробензонасосом, ни структурного шума, передаваемого через его опорные части на стенки бака твердым путем. В последнем случае электробензонасос является динамическим возбудителем и выступает как электродинамический вибратор, а вибрирующая оболочка бака - как излучатель звука типа диффузора громкоговорителя (звуковой колонки). Внутри полости такого бака имеется развитая поперечная перегородка, перпендикулярно закрепленная к верхней стенке бака и опускающаяся вниз до нижней стенки с образованием небольшого зазора (~ 10 мм) для возможности перетекания топлива. Перегородка содержит также три больших отверстия ~15...20 мм, и ее назначение - ослаблять плескание топлива в баке путем его дросселирования через зазор и отверстия при резких поворотах автомобиля "влево-вправо".

Такой топливный бак без встроенного в его полость электробензонасоса является практически бесшумным, так как он не содержит существенных внутренних и внешних источников динамического (вибрационного и шумового) возбуждения как воздушной полости, так и структуры стенок оболочки бака.

Известны системы питания ДВС, использующие вместо карбюратора элементы электронного впрыска топлива в цилиндры двигателя, включающие модульный агрегат топливоподачи в виде электробензонасоса, смонтированного в топливном баке (см. Цветной иллюстрированный альбом. Автомобили ВАЗ-2110, ВАЗ-2111, ВАЗ-2112 и их модификации. - М., "Третий мир", 1998 г.). В этом случае забор топлива электробензонасосом происходит из образованной специальной камеры, расположенной в днище бака. Так как в этом случае проблема плескания топлива практически не влияет на равномерность его подачи в систему питания ДВС, то необходимость в дополнительной успокоительной перегородке внутри полости бака, как правило, отпадает. Однако, как уже было отмечено выше, ввиду монтажа внутри полости бака электробензонасоса возникает специфическая актуальная задача ослабления вибрационного возбуждения и звукового излучения оболочкой топливного бака в кабину транспортного средства и окружающую среду. Как показывает опыт эксплуатации, например, легковых автомобилей, содержащих топливный бак с встроенным электробензонасосом, последний может являться весьма ощутимым и неприятным акустическим дефектом автомобиля, отрицательно влияющим на акустический комфорт в салоне автомобиля и на потребительскую оценку вне автомобиля. Шум от работы электробензонасоса легко и раздражающе ощущается в салоне автомобиля как при работе двигателя на холостом ходу на стоянке, так и при движении автомобиля по автостраде. При этом, как правило, спектр шума такого источника (топливного бака с встроенным электробензонасосом) является достаточно широкополосным, содержит выраженные высокочастотные составляющие 1000...3000 Гц, чувствительность человеческого уха к которым является максимальной. Все это требует применения эффективных конструктивных противошумовых мероприятий, направленных на использование электробензонасосов с низким излучением корпусного шума, применения высокоэффективных виброизоляторов между корпусом электобензонасоса и структурой оболочки бака. Для изготовления таких виброизоляторов, как правило, широко применяется дорогостоящая бензостойкая фторкаучуковая резина и чем меньше набухательные свойства такой резины, тем она существенно дороже. Тем не менее, кроме изменений геометрических, упругих и демпфирующих характеристик таких виброизоляторов в процессе длительной эксплуатации, влекущих ухудшение виброизоляционных свойств опорных связей (подушек), уменьшается долговечность и надежность применения таких конструкций.

Известны многочисленные технические решения, базирующиеся на указанных выше технических приемах ослабления шума системы питания, содержащей бензобак с встроенным электробензонасосом в виде единого модульного агрегата топливоподачи системы питания ДВС.

В известном решении по заявке ФРГ N 3644307, МКИ F 02 M 37/10, B 60 K 15/02, публ. 07.07.88 г. установка подкачивающего насоса, погруженного в топливо автомобильного топливного бака, произведена через эластичные демпфирующие элементы на стойке, закрепленной в баке, что ослабляет структурное динамическое возбуждение стенок бака и уменьшает структурный шум стенок бака.

Из Европейской заявки N 0131835, МКИ B 60 K 15/02, публ. 23.01.85 г. известно опорное устройство для топливного насоса, содержащее несколько опор и один упругий элемент для специального гашения вибрации насоса, расположенный между топливным насосом и опорами таким образом, что закрывает насос.

Известно устройство для установки электрического топливного насоса в баке автомобиля, описанное в патенте ФРГ N 3714307, МКИ F 02 M 37/10, B 60 K 15/02, публ. 24.11.88 г., содержащее специальный держатель, закрепленный на баке, на котором через демпфирующие элементы из эластичного материала установлен погружной топливный насос. Демпфирующие элементы образованы несколькими перемычками, которые проходят от насоса к держателю в одинаковом окружном направлении вокруг оси вращения насоса и имеют разную длину, пропорциональную радиальному расстоянию от их средней оси до оси вращения.

Из патента ФРГ N 3912773, МКИ F 02 M 37/10, F 16 F 15/04, F 02 B 77/13, B 60 K 15/03, публ. 12.07.90 г. известно крепление топливоподкачивающего насоса внутри топливного бака, которое содержит зафиксированную в топливном баке опору насоса, в которой насос закреплен с промежуточной установкой по меньшей мере одного демпфирующего элемента, который сохраняет свою эластичность в топливе.

Известно устройство для подачи топлива, описанное в заявке ФРГ N 3914081, МКИ F 02 M 37/10, B 60 K 15/03, F 04 B 11/00, публ. 08.11.90 г., которое содержит встроенный в топливный бак топливоподающий агрегат, который закреплен на установочном элементе, соединенном при помощи демпфирующего устройства с крепежным устройством. Демпфирующее устройство содержит металлическую пружину, которая при помощи резиноэластичного буфера закреплена на установочном элементе.

Из заявки Франции N 2646209, МКИ F 02 M 37/08, 37/10, публ. 26.10.26 г. известен держатель топливного насоса, расположенного внутри топливного бака, содержащий амортизирующие элементы из листового материала в виде сетки, решетки или ячеистой конструкции.

Из заявки Японии N 3-62905, МКИ F 02 M 37/22, B 01 J 20/26, F 02 M 37/10, публ. 27.09.91 г. известен автомобильный бак, внутри которого установлен топливный насос. Между насосом и баком размещен виброизолятор, выполненный из композиции гигроскопичного и негигроскопичного полимера.

Также для уменьшения структурного шума, источником которого является работающий внутри топливного бака электробензонасос, последний помещают в дополнительный корпус (кожух), внутри которого насос виброизолируют при помощи различных демпфирующих элементов или устройств.

Известно устройство для подачи топлива в двигатель внутреннего сгорания, описанное в заявке ФРГ N 3822224, МКИ F 02 M 37/10, F 02 B 77/13, публ. 04.01.90 г., содержащее топливный бак и установленный в баке топливоподкачивающий насос. Насос, с целью уменьшения передачи структурного шума, охватывает омываемый топливом демпфирующий элемент, который имеет закрепленный в топливном баке корпус, в котором с помощью упругих элементов, таких как пружины сжатия или растяжения, резиновые или пластмассовые хомуты или кольца, установлен насос с наличием полости между ним и внутренней стенкой корпуса.

Из заявки Франции N 2640555, МКИ B 60 K 15/01, публ. 22.06.90 г. известна топливная система с электрическим насосом, в которой топливный насос помещен внутри емкости и установлен в ней на двух пружинах.

Известен агрегат для подачи топлива по заявке Германии N 4141211, МКИ F 02 M 37/10, F 16 F 15/04, F 04 B 11/00, публ. 17.06.93 г., в котором корпус топливного насоса охвачен кожухом, который заполнен газом, и насос эластично установлен в нем.

В устройстве подачи топлива, описанном в заявке ФРГ N 3842799, МКИ F 02 M 37/10, F 16 F 15/04, F 04 D 1/06, публ. 21.06.90 г., в топливном баке установлен резервуар, в котором расположен насос с электрическим приводом и который содержит демпфирующие элементы из эластичного материала для предотвращения передачи корпусного шума от насоса топливному баку. Резервуар соединен с топливным баком исключительно через демпфирующие элементы.

В заявке ФРГ N 4008564, МКИ F 02 M 37/10, F 02 B 77/13, F 16 F 15/06, публ. 11.10.90 г. описано опорное устройство для электробензонасоса, установленного в топливном баке, представляющее цилиндрическую оболочку с пластинчатыми пружинами на стенках оболочки, которые выступают внутрь, соприкасаются с корпусом насоса и поддерживают его.

Из заявки Франции N 2645476, МКИ B 60 K 15/077, публ. 12.10.90 г. известно устройство монтажа топливного насоса, содержащее емкость с упругими пластинами, вырезанными в боковых и торцевой стенках и поддерживающими насос.

Известно устройство установки топливного насоса в баке, описанное в заявке Франции N 2643422, МКИ F 02 M 37/10, публ. 24.08.90 г., содержащее два кольца, установленных между насосом и корпусом, установленном на погружном патрубке. Кольца имеют внутренние и наружные ребра, которые могут изгибаться так, что они препятствуют передачи шума и вибраций с насоса на корпус.

В заявке ФРГ N 3832281, МКИ B 60 K 15/02, F 02 M 37/10, F 02 B 77/13, F 04 C 2/10, F 02 B 35/04, F 04 D 13/06, публ. 20.04.89 г. на корпус насоса, встроенного в топливный бак, надет с одного конца чехол из относительно гибкого материала, имеющий распределенные по окружности продольные ребра. Внутренние своды этих ребер прилегают к корпусу с образованием воздушных полостей между чехлом и корпусом.

Анализ приведенного выше уровня техники показывает, что в известных конструкциях решается теми или иными приемами в первую очередь проблема виброизоляции корпуса электробензонасоса от оболочки бензобака, но остается практически нерешенной проблема ослабления звука, излучаемого корпусом электробензонасоса в замкнутую полость бензобака, и звука, излучаемого вибрирующими стенками внутрь полости бензобака.

В качестве прототипа выбран модульный агрегат топливоподачи, электробензонасос которого, смонтированный в топливном баке, снабжен шумоизоляцией, по заявке ФРГ N 3832281, МКИ B 60 K 15/02, публ. 20.04.89, БИ 16. Насос встроен в топливный бак и имеет впускную сторону, выпускную сторону и цилиндрический корпус. Насос отличается тем, что на корпус надет с одного конца чехол (своего рода глушитель акустической энергии) из относительно мягкого материала, имеющий распределенные по окружности продольные ребра. Внутренние своды этих ребер прилегают к корпусу с образованием воздушных полостей между чехлом и корпусом. Эти ребра выполнены волнистыми, чтобы контакт с корпусом как в продольном, так и в окружном направлении был прерывистым.

Описанное выше устройство отличается относительной сложностью, дороговизной, нестабильностью виброакустических характеристик "мягкого" полимерного материала в процессе длительной эксплуатации в агрессивной топливной среде относительно узкополосным частотным диапазоном шумоподавления.

Заявляемое решение технической задачи направлено на повышение эффективности подавления шума, генерируемого в замкнутой полости камеры топливного бака, при одновременном расширении диапазона заглушения частот путем выполнения специального рассеивателя акустической энергии оптимальной геометрической формы и его месторасположения относительно стенок электробензонасоса, а также выполнения рассеивателя из материала, обладающего определенными физико-механическими свойствами.

Поставленная задача решается тем, что в модульном агрегате топливоподачи системы питания двигателя транспортного средства, содержащем топливный бак, в котором смонтирован электробензонасос, с зазором охваченный рассеивателем акустической энергии, согласно изобретению последний выполнен в виде перфорированной капсулы, эквидистантно расположенной по отношению к стенкам корпуса электробензонасоса, причем расстояние от боковых стенок корпуса до стенок перфорированной капсулы составляет 1/4 длины звуковой волны доминирующей частоты излучения звука корпусом электробензонасоса.

Кроме того, капсула может быть выполнена из высокодемпфирующего металлического пористого сетчатого материала или металлорезины, а между капсулой и корпусом насоса, с возможностью непосредственного контакта, локально размещены дополнительные вибродемпфирующие элементы из высокодемпфирующего металлического пористого материала, аналогичного структуре капсулы.

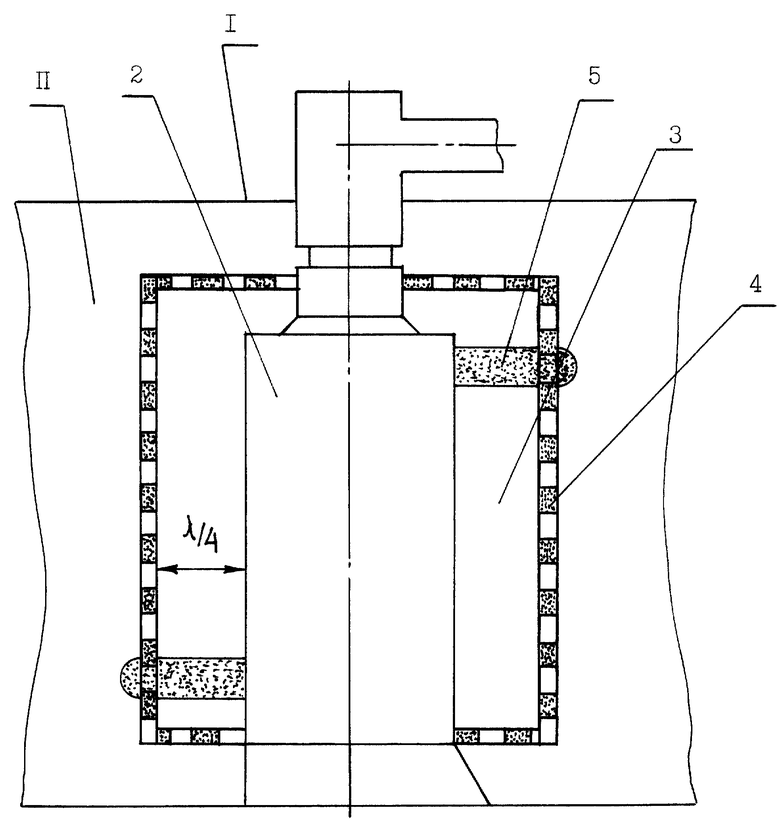

Сущность изобретения поясняется на чертеже, где показан модульный агрегат топливоподачи в виде топливного бака с встроенным электробензонасосом.

Модульный агрегат топливоподачи системы питания двигателя внутреннего сгорания транспортного средства содержит топливный бак 1, во внутренней полости -П- которого смонтирован электробензонасос 2 с зазором 3, охваченный рассеивателем акустической энергии. Последний выполнен в виде перфорированной капсулы 4, эквидистантно расположенной по отношению к стенкам корпуса электробензонасоса, причем расстояние от боковых стенок корпуса электробензонасоса 2 до стенок перфорированной капсулы 4 составляет 1/4 длины звуковой волны доминирующей частоты излучения звука корпусом электробензонасоса 2. При этом капсула 4 может быть выполнена из высокодемпфирующего металлического пористого сетчатого материала, или металлорезины, или другого аналогичного по своим физико-механическим свойствам материала. Кроме того, капсула 4 с корпусом электробензонасоса 2 находится в локальном контакте посредством вибродемпфирующих элементов 5 из аналогичного материала. Последние могут быть конструктивно выполненными в виде небольших по величине таблеток (дисков) или в форме грибка, "ножка" которого установлена в одно из отверстий перфорации капсулы 4.

Работает модульный агрегат топливоподачной системы питания ДВС обычным образом.

В рассматриваемом модульном агрегате топливоподачи системы питания работающий электробензонасос 2 вследствие реализации в нем скоростных и нагрузочных режимов производит динамическое (вибрационное и шумовое) возбуждение как воздушной полости бака -П-, так и жесткой структуры стенок оболочки бака 1. Динамическое возбуждение воздушной полости бака и жесткой структуры стенок оболочки бака генерирует звук и вызывает в свою очередь его переизлучение в окружающую среду и кабину транспортного средства. На отдельных режимах и частотах излучение носит неблагоприятный резонансный характер (т. е. является наиболее интенсивным) и нуждается в первоочередном подавлении.

Капсула 4, изготовленная из специального слабо излучающего звук перфорированного и/или высокодемпфирующего пористого металлического материала (ПСМ, металлорезина), и ее жесткое крепление к корпусу электробензонасоса 2 посредством вибродемпфирующих элементов 5 не может являться вторичным излучателем звука и в это же время позволяет использовать непосредственно сам звукоизлучающий корпус электробензонасоса 2 в качестве жесткой звукоотражающей поверхности, расположенной с зазором 3 на определенном расстоянии от перфорированной структуры капсулы 4, что, таким образом, формирует звкукопоглощающую конструкцию и обеспечивает максимальное звукопоглощение на частоте, 1/4 длины волны -Х- которой как раз и укладывается между поверхностями стенки корпуса электробензонасоса 2 и капсулы 4. Данное расстояние (зазор 3) выбирается исходя из необходимости настройки звукопоглощающей конструкции на первоочередное подавление излучения звука в доминирующем частотном диапазоне излучения звука корпусом электробензонасоса 2, определенное предварительно экспериментальным или расчетным способом.

Например, для доминирующей частоты f = 3150 Гц, излучаемой вибрирующим корпусом электробензонасоса, величина зазора между стенками электробензонасоса 2 и капсулы 4 составляет 23 мм, и такая звукопоглощающая конструкция вполне может быть реализована в топливных баках автомобилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНЫЙ АГРЕГАТ ТОПЛИВОПОДАЧИ СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2170362C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2165541C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ | 1996 |

|

RU2102621C1 |

| МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2187668C2 |

| МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2090765C1 |

| МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2187667C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2118683C1 |

| МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2134356C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2166117C2 |

| МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2177555C2 |

Изобретение относится к двигателестроению. Модульный агрегат топливоподачи системы питания двигателя внутреннего сгорания транспортного средства содержит топливный бак, во внутренней полости которого смонтирован электробензонасос с зазором, охваченный рассеивателем акустической энергии. Рассеиватель выполнен в виде перфорированной капсулы, эквидистантно расположенной по отношению к стенкам корпуса электробензонасоса. Расстояние от боковых стенок корпуса электробензонасоса до стенок перфорированной капсулы составляет 1/4 длины звуковой волны доминирующей частоты излучения звука корпусом электробензонасоса. Капсула может быть выполнена из высокодемпфирующего металлического пористого сетчатого материала или металлорезины. Капсула с корпусом электробензонасоса находится в локальном контакте посредством вибродемпфирующих элементов из аналогичного материала. Технический результат заключается в повышении эффективности подавления шума, генерируемого в замкнутой полости камеры топливного бака, при одновременном расширении диапазона заглушения частот. 2 з.п. ф-лы, 1 ил.

| DE 3832281 А1, 20.04.1989 | |||

| DE 4008564 А1, 11.10.1989 | |||

| DE 3842799 А1, 21.06.1990 | |||

| СПОСОБ ВЫРАВНИВАНИЯ НАГРУЗКИ ТЯГОВЫХ ДВИГАТЕЛЕЙ ЭЛЕКТРОВОЗА ПЕРЕМЕННОГО ТОКА | 2018 |

|

RU2724981C2 |

| ЭЛЕКТРОПРИВОДНОЙ НАСОСНЫЙ АГРЕГАТ С ПОСТОЯННЫМ | 0 |

|

SU343071A1 |

| ТОПЛИВНЫЙ БАК ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2005633C1 |

Авторы

Даты

2001-04-20—Публикация

1999-04-27—Подача