Изобретение относится к транспортному машиностроению, а именно к двигателестроению, в частности к модульным агрегатам топливоподачи системы питания двигателя внутреннего сгорания (ДВС) транспортного средства, включающим топливный бак с встроенным электробензонасосом.

Известна система питания, обеспечивающая подачу топлива с использованием карбюратора и включающая топливный бак, систему топливопроводов, топливный фильтр, автономный бензонасос с механическим приводом, смонтированный на корпусе двигателя, и пр. (см. Вершигора В.А., Игнатов А.П., Автомобиль ВАЗ-2108. - М. : ДОСААФ, 1986. - стр. 73-75). Такая топливная система не содержит компактного модульного агрегата топливоподачи в виде бензонасоса, интегрированного в структуру бензобака, т.е. встроенного электробензонасоса внутри бака и, соответственно, в такой системе нет проблемы генерирования ни воздушного шума внутри замкнутой полости бака электробензонасосом, ни структурного шума, передаваемого через его опорные части на стенки бака твердым путем. В последнем случае электробензонасос является динамическим возбудителем и выступает как электродинамический вибратор, а вибрирующая оболочка бака - как излучатель звука типа диффузора громкоговорителя (звуковой колонки). Внутри полости такого бака имеется развитая поперечная перегородка, перпендикулярно закрепленная к верхней стенке бака и опускающаяся вниз до нижней стенки с образованием небольшого зазора (~ 10 мм) для возможности перетекания топлива. Перегородка содержит также три больших отверстия ~ 15...20 мм, и ее назначение - ослаблять плескание топлива в баке путем его дросселирования через зазор и отверстия при резких поворотах автомобиля "влево-вправо".

Такой топливный бак без встроенного в его полость электробензонасоса является практически бесшумным, так как он не содержит существенных внутренних и внешних источников динамического (вибрационного и шумового) возбуждения как воздушной полости, так и структуры стенок оболочки бака.

Известны системы питания ДВС, использующие вместо карбюратора элементы электронного впрыска топлива в цилиндры двигателя, включающие модульный агрегат топливоподачи в виде электробензонасоса, смонтированного в топливном баке (см. Цветной иллюстрированный альбом. Автомобили ВАЗ-2110, ВАЗ-2111, ВАЗ-2112 и их модификации. - М., "Третий мир", 1998 г.). В этом случае забор топлива электробензонасосом происходит из образованной специальной камеры, расположенной в днище бака. Так как в этом случае проблема плескания топлива практически не влияет на равномерность его подачи в систему питания ДВС, то необходимость в дополнительной успокоительной перегородке внутри полости бака, как правило, отпадает. Однако, как уже было отмечено выше, ввиду монтажа внутри полости бака электробензонасоса возникает специфическая актуальная задача ослабления вибрационного возбуждения и звукового излучения оболочкой топливного бака в кабину транспортного средства и окружающую среду. Как показывает опыт эксплуатации, например, легковых автомобилей, содержащих топливный бак с встроенным электробензонасосом, последний может являться весьма ощутимым и неприятным акустическим дефектом автомобиля, отрицательно влияющим на акустический комфорт в салоне автомобиля и на потребительскую оценку вне автомобиля. Шум от работы электробензонасоса легко и раздражающе ощущается в салоне автомобиля как при работе двигателя на холостом ходу на стоянке, так и при движении автомобиля по автостраде. При этом, как правило, спектр шума такого источника (топливного бака с встроенным электробензонасосом) является достаточно широкополосным, содержит выраженные высокочастотные составляющие 1000...3000 Гц, чувствительность человеческого уха к которым является максимальной. Все это требует применения эффективных конструктивных противошумовых мероприятий, направленных на использование электробензонасосов с низким излучением корпусного шума, применения высокоэффективных виброизоляторов между корпусом электобензонасоса и структурой оболочки бака. Для изготовления таких виброизоляторов, как правило, широко применяется дорогостоящая бензостойкая фторкаучуковая резина и чем меньше набухательные свойства такой резины, тем она существенно дороже. Тем не менее, кроме изменений геометрических, упругих и демпфирующих характеристик таких виброизоляторов в процессе длительной эксплуатации, влекущих ухудшение виброизоляционных свойств опорных связей (подушек), уменьшается долговечность и надежность применения таких конструкций.

Известны многочисленные технические решения, базирующиеся на указанных выше технических приемах ослабления шума системы питания, содержащей бензобак с встроенным электробензонасосом в виде единого модульного агрегата топливоподачи системы питания ДВС.

В известном решении по заявке ФРГ N 3644307, МКИ F 02 M 37/10, В 60 К 15/02, публ. 07.07.88 г., установка подкачивающего насоса, погруженного в топливо автомобильного топливного бака произведена через эластичные демпфирующие элементы на стойке, закрепленной в баке, что ослабляет структурное динамическое возбуждение стенок бака и уменьшает структурный шум стенок бака.

Из Европейской заявки N 0131835, МКИ В 60 К 15/02, публ. 23.01.85 г., известно опорное устройство для топливного насоса, содержащее несколько опор и один упругий элемент для специального гашения вибрации насоса, расположенный между топливным насосом и опорами таким образом, что закрывает насос.

Известно устройство для установки электрического топливного насоса в баке автомобиля, описанное в патенте ФРГ N 3714307, МКИ F 02 M 37/10, В 60 К 15/02, публ. 24.11.88 г., содержащее специальный держатель, закрепленный на баке, на котором через демпфирующие элементы из эластичного материала установлен погружной топливный насос. Демпфирующие элементы образованы несколькими перемычками, которые проходят от насоса к держателю в одинаковом окружном направлении вокруг оси вращения насоса и имеют разную длину, пропорциональную радиальному расстоянию от их средней оси до оси вращения.

Из патента ФРГ N 3912773, МКИ F 02 M 37/10, F 16 F 15/04, F 02 B 77/13, В 60 К 15/03, публ. 12.07.90 г., известно крепление топливоподкачивающего насоса внутри топливного бака, которое содержит зафиксированную в топливном баке опору насоса, в которой насос закреплен с промежуточной установкой по меньшей мере одного демпфирующего элемента, который сохраняет свою эластичность в топливе.

Известно устройство для подачи топлива, описанное в заявке ФРГ N 3914081, МКИ F 02 M 37/10, В 60 К 15/03, F 04 B 11/00, публ. 08.11.90 г., которое содержит встроенный в топливный бак топливоподающий агрегат, который закреплен на установочном элементе, соединенном при помощи демпфирующего устройства с крепежным устройством. Демпфирующее устройство содержит металлическую пружину, которая при помощи резиноэластичного буфера закреплена на установочном элементе.

Из заявки Франции N 2646209, МКИ F 02 M 37/08, 37/10, публ. 26.10.26 г., известен держатель топливного насоса, расположенного внутри топливного бака, содержащий амортизирующие элементы из листового материала в виде сетки, решетки или ячеистой конструкции.

Из заявки Японии N 3-62905, МКИ F 02 M 37/22, B 01 J 20/26, F 02 M 37/10, публ. 27.09.91 г., известен автомобильный бак, внутри которого установлен топливный насос. Между насосом и баком размещен виброизолятор, выполненный из композиции гигроскопичного и негигроскопичного полимера.

Также для уменьшения структурного шума, источником которого является работающий внутри топливного бака электробензонасос, последний помещают в дополнительный корпус (кожух), внутри которого насос виброизолируют при помощи различных демпфирующих элементов или устройств.

Известно устройство для подачи топлива в двигатель внутреннего сгорания, описанное в заявке ФРГ N 3822224, МКИ F 02 M 37/10, F 02 B 77/13, публ. 04.01.90 г., содержащее топливный бак и установленный в баке топливоподкачивающий насос. Насос, с целью уменьшения передачи структурного шума, охватывает омываемый топливом демпфирующий элемент, который имеет закрепленный в топливном баке корпус, в котором с помощью упругих элементов, таких как пружины сжатия или растяжения, резиновые или пластмассовые хомуты или кольца, установлен насос с наличием полости между ним и внутренней стенкой корпуса.

Из заявки Франции N 2640555, МКИ В 60 К 15/01, публ. 22.06.90 г., известна топливная система с электрическим насосом, в которой топливный насос помещен внутри емкости и установлен в ней на двух пружинах.

Известен агрегат для подачи топлива по заявке Германии N 4141211, МКИ F 02 M 37/10, F 16 F 15/04, F 04 B 11/00, публ. 17.06.93 г., в котором корпус топливного насоса охвачен кожухом, который заполнен газом, и насос эластично установлен в нем.

В устройстве подачи топлива, описанном в заявке ФРГ N 3842799, МКИ F 02 M 37/10, F 16 F 15/04, F 04 D 1/06, публ. 21.06.90 г., в топливном баке установлен резервуар, в котором расположен насос с электрическим приводом и который содержит демпфирующие элементы из эластичного материала для предотвращения передачи корпусного шума от насоса топливному баку.

Резервуар соединен с топливным баком исключительно через демпфирующие элементы.

В заявке ФРГ N 4008564, МКИ F 02 M 37/10, F 02 B 77/13, F 16 F 15/06, публ. 11.10.90 г, описано опорное устройство для электробензонасоса, установленного в топливном баке, представляющее цилиндрическую оболочку с пластинчатыми пружинами на стенках оболочки, которые выступают внутрь, соприкасаются с корпусом насоса и поддерживают его.

Из заявки Франции N 2645476, МКИ В 60 К 15/077, публ. 12.10.90 г., известно устройство монтажа топливного насоса, содержащее емкость с упругими пластинами, вырезанными в боковых и торцевой стенках и поддерживающими насос.

Известно устройство установки топливного насоса в баке, описанное в заявке Франции N 2643422, МКИ F 02 M 37/10, публ. 24.08,90 г., содержащее два кольца, установленных между насосом и корпусом, установленном на погружном патрубке. Кольца имеют внутренние и наружные ребра, которые могут изгибаться так, что они препятствуют передаче шума и вибраций с насоса на корпус.

В заявке ФРГ N 3832281, МКИ В 60 К 15/02, F 02 M 37/10, F 02 B 77/13, F 04 C 2/10, F 02 B 35/04, F 04 D 13/06, публ. 20.04.89 г., на корпус насоса, встроенного в топливный бак, надет с одного конца чехол из относительно гибкого материала, имеющий распределенные по окружности продольные ребра. Внутренние своды этих ребер прилегают к корпусу с образованием воздушных полостей между чехлом и корпусом.

Анализ приведенного выше уровня техники показывает, что в известных конструкциях решается теми или иными приемами в первую очередь проблема виброизоляции корпуса электробензонасоса от оболочки бензобака, но остается практически нерешенной проблема ослабления звука, излучаемого корпусом электробензонасоса в замкнутую полость бензобака, и звука, излучаемого вибрирующими стенками внутрь полости бензобака.

В качестве прототипа выбран модульный агрегат топливоподачи системы питания двигателя транспортного средства, содержащий, в частности, бак для хранения жидкости на транспортном средстве, описанный в заявке Японии N 61- 226334, МКИ В 60 К 15/02, B 65 D 8/06, публ. 08.10.86 г., верхняя часть которого имеет двойные стенки, благодаря чему даже при большом объеме бака происходит частичное ослабление шума от волн на поверхности жидкости за счет дополнительного звукоизолирующего действия воздушной прослойки между двойными стенками.

Однако такая близко и эквидистантно расположенная по отношению к стенкам бензобака перфорированная пластина работает на подавление только высокочастотного излучения звука (ВЧИ), 1/4 длины волн которого меньше величины зазора между стенками, и не оказывает никакого влияния на ослабление среднечастотного излучения (СЧИ), 1/4 длины волн которого значительно превышают величину зазора между стенками.

Учитывая широкополосный характер излучения таких механоакустических систем и доминирующий характер излучения звука, начиная с области 1000 Гц (1/4 длины волны, например, 1000 Гц соответствует 85 мм), имеется острая необходимость в устройствах подавления шума, в первую очередь именно в этих частотных диапазонах. С другой стороны, ввиду того, что излучение звука является широкополосным (содержит несколько доминирующих частот) имеется необходимость в устройствах широкополосного поглощения звука.

Решение технической задачи направлено на повышение эффективности подавления шума при одновременном расширении диапазона заглушения частот и повышения эффективности заглушения уровней акустической энергии, генерируемой в замкнутой полости камеры, путем выполнения оптимальной геометрической формы и месторасположения перфорированной пластины (рассеивателя акустической энергии), а также выполнения пластины из слабовозбуждаемого вибрационным путем высокодемпфирующего материала.

Сущность изобретения заключается в том, что в известном модульном агрегате топливоподачи системы питания двигателя транспортного средства, содержащем топливный бак, во внутренней полости которого смонтирован электробензонасос и с зазорами по отношению, по крайней мере к части внутренней стенки бака, смонтирована перфорированная обечайка, зазоры, по крайней мере между наружной частью поверхности обечайки и стенками топливного бака, выполнены разновеликими (имеют переменную величину). Обечайка может быть выполнена в виде одной детали или в виде отдельных локальных элементов, закрепленных на стенках бака посредством вибродемпфирующих элементов из металлического пористого сетчатого материала, металлорезины или других аналогичных металлических материалов, обладающих сходными физико-механическими свойствами. Из аналогичного материала выполняется и сама обечайка.

Дополнительно обечайка может быть снабжена продольными и/или поперечными перфорированными или пористыми из прессованного металлического сетчатого материала (ПСМ) перегородками, расположенными в зонах максимальных значений скоростей (пучностей) колебаний объема полости -П-, на низших собственных резонансных формах, что, таким образом, обеспечивает повышенное демпфирование (рассеивание) колебательной энергии на собственных резонансных модах колебаний объема полости топливного бака.

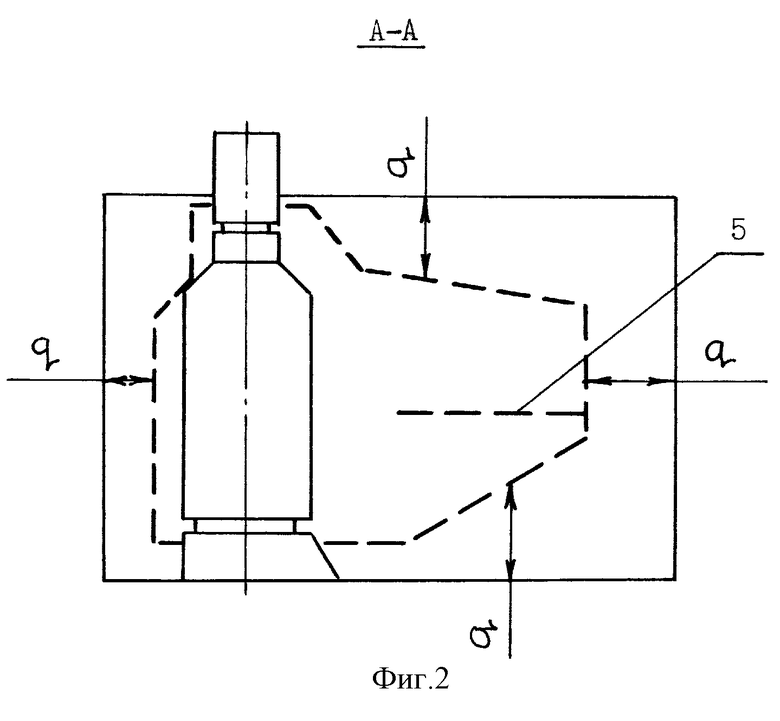

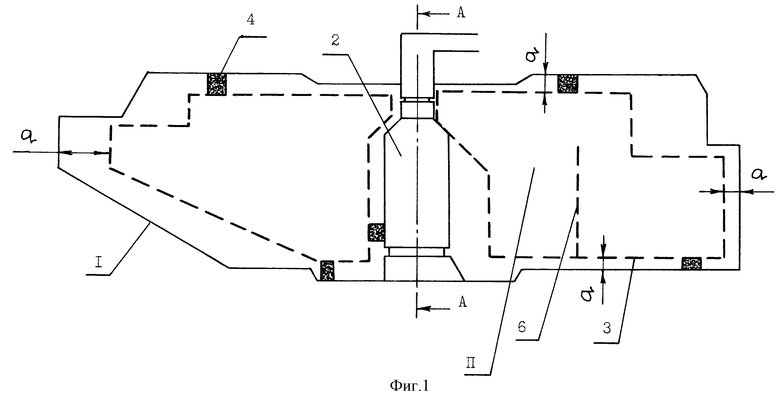

Сущность изобретения поясняется на чертежах, где

на фиг. 1 показан топливный бак с встроенным электробензонасосом;

на фиг. 2 показано сечение А-А по фиг. 1.

Модульный агрегат топливоподачи системы питания двигателя транспортного средства содержащий топливный бак 1, во внутренней полости -П- которого смонтирован электробензонасос 2 и с зазорами -q- по отношению, по крайней мере к части внутренней стенки топливного бака, смонтирована перфорированная или пористая металлическая прессованная волокнистая обечайка 3. Зазоры -q-, по крайней мере между частью поверхности обечайки 3 и стенками топливного бака 1, имеют переменную величину. Обечайка 3 может быть выполнена в виде единой детали, имеющей форму пустотелой перфорированной капсулы, или в виде отдельных локальных элементов, расположенных параллельно и/или наклонно по отношению к стенкам топливного бака, закрепленных на стенках топливного бака посредством вибродемпфирующих элементов 4 из металлического пористого сетчатого материала, металлорезины или других аналогичных металлических материалов, обладающих сходными физико-механическими свойствами. Из аналогичного материала выполняется и сама обечайка 3.

Дополнительно обечайка может быть снабжена продольными 5 и/или поперечными перфорированными перегородками 6, расположенными в зонах максимальных значений (пучностей) скоростей колебаний объема полости -П-, на низших собственных резонансных формах, что, таким образом, обеспечивает повышенное демпфирование колебательной энергии на собственных резонансных модах колебаний объема полости топливного бака.

Работает модульный агрегат топливоподачи обычным образом.

В рассматриваемом модульном агрегате топливоподачи системы питания электробензонасос 2 является источником динамического (вибрационного и шумового) возбуждения как воздушной полости -П-, так и жесткой упругой структуры стенок оболочки топливного бака 1.

Очевидно, что расположение перфорированной обечайки внутри полости -П- топливного бака 1 не в виде близкорасположенной эквидистантно к стенкам топливного бака 1 структуры, а в виде наклонной, с переменным зазорами -q- от поверхности перфорированной структуры до жесткой стенки топливного бака 1 позволит при необходимости расширить диапазон заглушаемых частот (за счет переменной величины зазоров) излучаемого внутри полости воздушного звука и сдвинуть полосу заглушения в сторону низкочастотного диапазона за счет возможности реализации максимальных величин зазоров. Одновременно с этим, использование перфорированных, или пористых (ПСМ) перегородок 5 или 6, размещенных, например, вблизи центра тяжести объема полости -П- (т.е. в максимальной удаленности от поверхности стенок звукоотражающей оболочки топливного бака), позволит максимально возможно сдвинуть максимум коэффициента звукопоглощения в зону поглощения излучения низких частот звукового спектра (расстояние перфорированной перегородки до стенок будет в этом случае максимальным). Это следует из факта реализации в промежутке между перегородкой 5 или 6 и звукоотражающей структурой стенки топливного бака 1 1/4 большей длины звуковой волны, увеличивающейся, как известно, с уменьшением значения частоты звука ( λ =C/f), м,

где λ - длина волны, м;

C - скорость звука, м/с;

f- частота колебаний с-1).

Как показали лабораторные исследования эффектов звукопоглощения перфорированной обечайки 3, расположенной на различных расстояниях от поверхности оболочки топливного бака 1 (5, 10, 15, 20 и 25 мм), максимальное значение коэффициента звукопоглощения отмечено на частотах (или кратным им нечетным гармоникам), соответствующих расстояниям, на которых укладывается 1/4 длины волны соответствующих частот. Значения коэффициента звукопоглощения колеблются при этом от 50 до 65%, имеют достаточно высокие значения (не ниже 50%), сохраняются эффекты поглощения звука и в близлежащих 1/3 октавных полосах. Так, например, при установке перфорированной обечайки 3 на расстоянии 20 мм от поверхности стенки топливного бака 1, максимальное значение равно 64% и отмечено в 1/3 октаве 3150 Гц, а в близлежащих 1/3 октавах 2500 и 4000 Гц - значения коэффициента звукопоглощения составляют соответственно 50 и 52%.

Целенаправленное расположение перфорированной обечайки 3 на определенном расстоянии от стенки топливного бака и, при необходимости, перегородок 5 и 6, выполненных из высокодемпфирующего металлического пористого сетчатого материала (в этом случае перегородка кроме шумопоглощающего устройства является также дополнительным демпфером структурных колебаний стенок топливного бака и подавителем структурного звука топливного бака), с переменным максимальным зазором по отношению к стенкам топливного бака 1 (в этом случае расширяется ширина диапазона заглушаемых частот), позволяет более эффективно и в более широком частотном диапазоне поглощать звуковые волны, аккумулируемые в замкнутой полости -П- топливного бака 1, дополнительно задемпфировать структурные колебания стенок топливного бака и, таким образом, исключить усиленную передачу звука стенками топливного бака в салон и окружающую среду.

Размещение дополнительных локальных участков перегородок 5 и 6 в зонах пучностей (максимумов) скоростей собственных колебаний объема полости -П- на низших собственных резонансных модах (определенных экспериментальным или расчетным путем) позволяет дополнительно целенаправленно увеличить эффективность уменьшения шума модульного агрегата топливоподачи.

Изобретение относится к двигателестроению, в частности к системам питания двигателей внутреннего сгорания транспортных средств. Изобретение позволяет повысить комфортабельность за счет уменьшения шума модульного агрегата топливоподачи. Модульный агрегат топливоподачи системы питания содержит топливный бак, во внутренней полости которого смонтирован электробензонасос, и с зазором по отношению к части внутренней стенки топливного бака перфорированная обечайка. Зазоры между частью наружной поверхности обечайки и расположенными напротив нее стенками топливного бака выполнены разновеликими. Обечайка может быть выполнена в виде единой детали, имеющей форму пустотелой перфорированной капсулы, закрепленной на стенках топливного бака посредством вибродемпфирующих элементов. Обечайка может быть выполнена в виде отдельных локальных элементов, расположенных параллельно и/или наклонно по отношению к стенкам топливного бака, закрепленных на стенках топливного бака посредством вибродемпфирующих элементов. Обечайка может быть снабжена перегородками. Обечайка, перегородки и вибродемпфирующие элементы могут быть выполнены из металлического пористого сетчатого материала. Перегородки могут быть размещены в зонах пучностей колебаний низших собственных мод объема полости топливного бака. 5 з.п. ф-лы, 2 ил.

| JP 61226334 A, 08.10.1986 | |||

| Электроприводной подкачивающий насос для двигателя внутреннего сгорания | 1981 |

|

SU1025338A3 |

| ЭЛЕКТРОПРИВОДНОЙ НАСОСНЫЙ АГРЕГАТ С ПОСТОЯННЫМ | 0 |

|

SU343071A1 |

| ТОПЛИВНАЯ СИСТЕМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2106981C1 |

| DE 19639389 A1, 27.03.1997 | |||

| DE 3644307 А1, 07.07.1988 | |||

| US 4961693 A, 09.10.1990. | |||

Авторы

Даты

2001-07-10—Публикация

1999-05-19—Подача