Изобретение относится к турбокомпрессорам (ТКР), преимущественно для наддува двигателей внутреннего сгорания (ДВС), конкретно к их подшипниковым узлам.

Известен ТРК [1] для наддува ДВС, имеющий подшипник с плавающими вращающимися втулками. Втулки выполнены с упорными фланцами и свободно установлены на валу. В корпусе подшипника выполнены клиновидные в поперечном сечении кольцевые канавки, расположенные смежно сверлениям для подвода смазки. Слив масла производится через два канала, один из которых является главным, а другой - вспомогательным. Под действием центробежной силы частицы осадков отбрасываются к периферии канавок и удаляются через основной канал.

Однако в известном турбокомпрессоре подшипниковый узел плохо приспособлен к переходным режимам работы, при которых возможен распор и заклинивание плавающих втулок из-за недостаточной смазки торцовых поверхностей.

Известен также ТРК [2] с подшипниковым узлом, содержащим размещенную в статоре с зазором и зафиксированную от проворота подшипниковую втулку, принятый за прототип. Втулка выполнена составной в виде стакана и размещенных в нем по торцам плавающих вставок, образующих опорные пояски для ротора.

Недостатком этой конструкции является наличие у плавающих вставок торцовых поверхностей, на которых отсутствует эффект демпфирования ротора в осевом направлении, что приводит к увеличению осевого люфта в процессе эксплуатации и уменьшению ресурса.

Цель изобретения - повышение надежности подшипникового узла путем улучшения смазки на переходных режимах, обеспечение самоцентровки опор, увеличение несущей способности, повышение технологичности при изготовлении и сборке и снижение требований к точности обработки.

Для этого у стакана составной подшипниковой втулки торцовые поверхности выполнены коническими, а каждая вставка выполнена в виде двустороннего усеченного конуса, при этом опорные пояски образованы коническими поверхностями вставок.

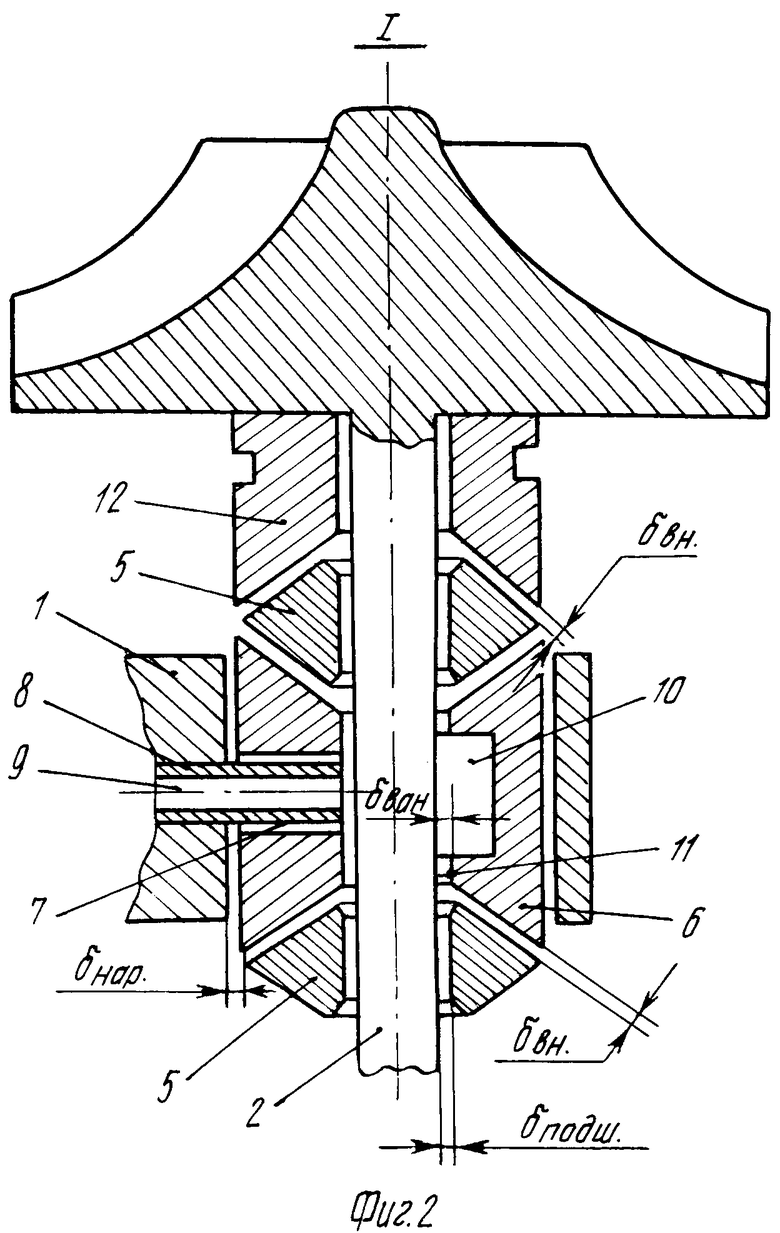

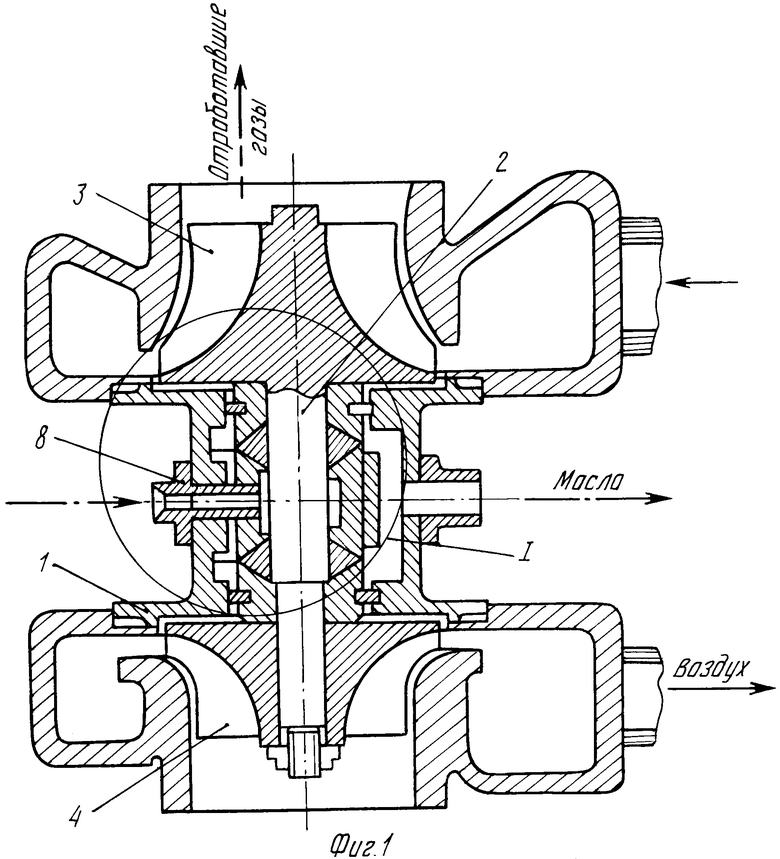

На фиг. 1 представлена схема ТКР; на фиг. 2 - узел I на фиг. 1.

В среднем корпусе 1 турбокомпрессора размещен ротор 2 с установленными на его консолях колесом 3 турбины и колесом 4 компрессора. В среднем корпусе размещена подшипниковая втулка, в виде стакана 6. Стакан выполнен с радиальным отверстием 7, в котором размещен фиксатор 8, фиксирующий его от проворота, и размещенными в нем по торцам плавающими вставками 5, образующими опорные пояски для ротора.

В фиксаторе выполнен канал 9 для подвода смазки в подшипниковый узел. Между опорными поясками в стакане 6 заключена полость 10, которая ограничена стенками 11.

Стакан установлен в среднем корпусе с зазором δнар. Плавающие вставки размещены в стакане с зазором δвн и образуют с ротором зазор δподш. Между ротором 2 и стенками 11 выдержан зазор δванны. Между плавающими вставками и рабочим колесом ТКР установлены втулки масляного уплотнения 12.

ТКР работает следующим образом.

Отработавшие газы от ДВС температурой до 75оС и давлением до 1,5 кгс/см2 поступают в турбину и приводят во вращение колесо турбины 3 и через ротор 2 - колесо 4 компрессора. Ротор вращается в плавающих вставках 5. По мере увеличения частоты вращения ротора колесо 4 компрессора засасывает из атмосферы воздух, сжимает его до 1,2 кгс/см2 и подает в цилиндры ДВС. Отработавшие газы из корпуса турбины выбрасываются через глушитель в атмосферу.

Радиальная сила от веса ротора воспринимается масляными словами, заключенными между цилиндрическими поверхностями стакана и средним корпусом 1 и ротором 2.

Осевая сила, действующая на ротор, воспринимается масляными слоями, заключенными между коническими поверхностями стакана 6, плавающих вставок 5 и втулок масляного уплотнения 12.

Предлагаемая конструкция подшипникового узла с плавающими вставками, имеющими конические поверхности, обладает достоинствами упорных и опорных подшипников одновременно. При этом повышается несущая способность по сравнению с подшипниками с цилиндрическими опорными поверхностями тех же геометрических размеров. Улучшенная смазка за счет увеличения поверхности смазывания снижает механические потери, улучшается приемистость ротора.

Наличие конических упорных поверхностей также способствует снижению тенденции ротора к процессии за счет самоцентрирования опор.

При производстве таких плавающих вставок появляется возможность изготавливать их более дешевым способом, например штамповкой. (56) 1. Патент США N 3110528, кл. 308-122, опублик. 1963.

2. Авторское свидетельство СССР N 1040200, кл. F 02 B 37/00, опублик. 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОКОМПРЕССОР, НАПРИМЕР, ДЛЯ НАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2172432C1 |

| Турбокомпрессор | 1982 |

|

SU1040200A1 |

| ТУРБОКОМПРЕССОР | 2001 |

|

RU2216647C2 |

| ТУРБОКОМПРЕССОР | 2001 |

|

RU2202052C2 |

| ТУРБОКОМПРЕССОР | 2000 |

|

RU2187710C1 |

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

| Турбокомпрессор | 1990 |

|

SU1776885A1 |

| ТУРБОКОМПРЕССОР | 2007 |

|

RU2339850C1 |

| ТУРБОКОМПРЕССОР | 2011 |

|

RU2467208C1 |

| ТУРБОКОМПРЕССОР НАДДУВА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2224139C2 |

Использование: в области трубокомпрессоростроения, преимущественно для наддува двигателей внутреннего сгорания. Сущность изобретения: предложенный трубокомпрессор содержит ротор с колесом компрессора и турбины, расположенным в корпусах, и размещенную в среднем корпусе зафиксированную от поворота подшипниковую втулку, выполненную составной в виде стакана и размещенных в нем по торцам плавающих вставок, образующих опорные пояски для ротора, причем торцевые поверхности стакана подшипниковой втулки выполнены коническими, а каждая вставка - в виде двустороннего усеченного конуса, при этом опорные пояски образованы коническими поверхностями вставок. 2 ил.

ТУРБОКОМПРЕССОР преимущественно для двигателя внутреннего сгорания, содержащий ротор с колесами компрессора и турбины, расположенными в корпусах, и размещенную в среднем корпусе зафиксированную от проворота подшипниковую втулку, выполненную составной в виде стакана и размещенных в нем по торцам плавающих вставок, образующих опорные пояски для ротора, отличающийся тем, что торцевые поверхности стакана выполнены коническими, а каждая вставка - в виде двустороннего усеченного конуса, при этом опорные пояски образованы коническими поверхностями вставок.

Авторы

Даты

1994-01-30—Публикация

1992-01-17—Подача