Изобретение относится к агрегатам турбонаддува двигателей внутреннего сгорания (ДВС).

Известен турбокомпрессор, содержащий ротор с размещенными на его консолях колесами компрессора и турбины, установленный в подшипниках скольжения, подшипниковую втулку с винтовыми каналами подвода смазывающего материала, зафиксированную от проворота с маслораспределительной полостью, сообщенной с маслоподводящей магистралью, корпус подшипников (патент №2172432, МПК F04D 27/00, F04B 37/00, прототип).

Недостатком данного технического решения является сопутствующее разрушение винтовой канавкой, тем более несколькими, несущего гидродинамического слоя смазочного материала и, главное, ламинарного подслоя смазки, ответственного за предотвращение «металлического» контакта в парах трения (шип-втулка). И хотя необходимая несущая способность и виброустойчивость подшипника поддерживаются на требуемом уровне за счет увеличенного расхода смазочного материала по винтовым канавкам, турбокомпрессор имеет завышенные механические потери в узле подшипника, что приводит к снижению КПД турбокомпрессора на 1,5...1,8% и, стало быть, к ухудшению нагрузочной характеристики ДВС.

Технической задачей предлагаемого изобретения является повышение надежности и долговечности подшипникового узла турбокомпрессора с высоким механическим КПД во всем диапазоне режимов работы ДВС за счет создания конструкции, обеспечивающей виброустойчивый гидродинамический несущий слой смазки с сохранением ламинарного подслоя по всей длине подшипниковой пары: шип - втулка.

Данная техническая задача решается за счет конструкции турбокомпрессора, имеющего ротор с колесами турбины и компрессора, закрепленными на его консолях, который установлен в корпусе в подшипниковом узле, выполненного в виде плавающей невращающейся моновтулки с гладкими рабочими сопряженными поверхностями радиального и упорного подшипников, в каждом из которых в определенные места по продольным и радиальным каналам подается смазывающий материал. Моновтулка в корпусе устанавливается с зазором, от проворота и осевого перемещения закреплена с помощью фиксатора, через внутреннее отверстие которого смазочный материал из системы ДВС подается в разделительную полость моновтулки. Относительно моновтулки фиксатор устанавливается с зазором.

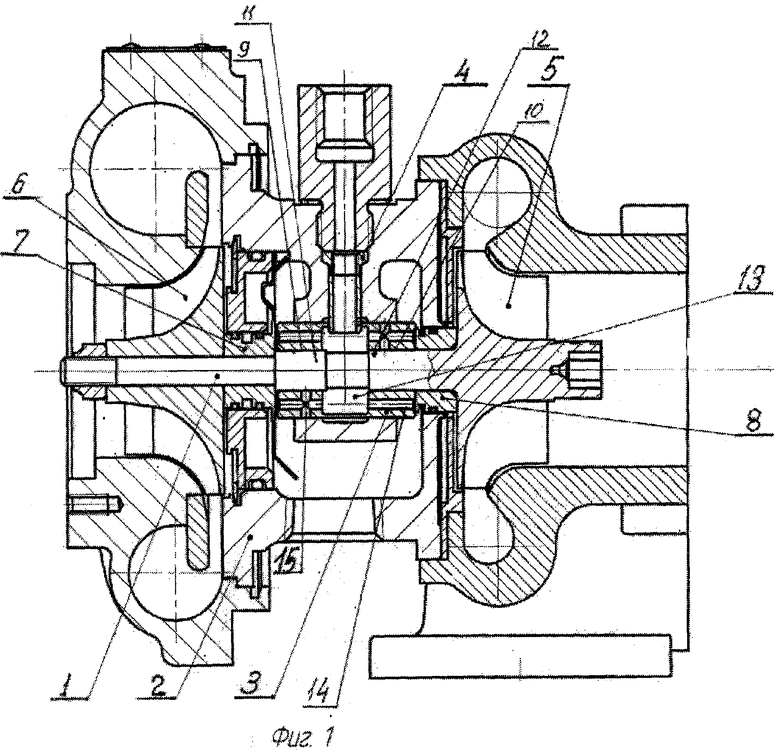

Гидродинамические подшипники с обеих сторон выполнены с гладкими торцовыми поверхностями для упорного и гладкими цилиндрическими для радиальных. Подвод смазочного материала из маслораспределительной полости к гладким торцовым поверхностям моновтулки, которые в совокупности с гладкими торцами втулок-кольцедержателей со стороны колеса турбины и крыльчатки компрессора образуют упорный подшипник, осуществляется по продольным каналам диаметром не менее 0,8 мм, но не более 1,0 мм, выполненных в стенке моновтулки, оси которых параллельны оси вращения ротора и расположенным равномерно по центровой окружности. Число продольных каналов не менее трех с каждого торца моновтулки. Продольные каналы противоположных торцов расположены на одной оси.

Подвод смазочного материала из маслораспределительной полости в радиальный подшипник и зазор между расточкой корпуса и наружной поверхностью моновтулки осуществляется по сквозным продольным и радиальным каналам дополнительного подвода смазочного материала к упорному подшипнику. Число пар продольных и радиальных каналов может быть по 3 с каждой стороны и более. Продольные каналы попарно с обеих сторон плавающей невращающейся моновтулки располагаются на одной оси, параллельной оси вращения ротора, и расположены на окружности, диаметр (D) которой определяется зависимостью:

D=D1+1/3(D2-D1),

где D1 - внутренний диаметр моновтулки,

D2 - наружный диаметр моновтулки,

При этом расстояние от стенки внутреннего диаметра моновтулки до стенки продольного канала не менее 1,5 мм.

Продольные каналы с пересекающими их радиальными каналами могут быть выполнены и глухими. Исполнение глухими продольных каналов наиболее предпочтительно для турбокомпрессоров низкого и среднего давлений. При сквозном исполнении продольных каналов для подвода смазки к радиальным подшипникам дополнительное количество смазывающего материала получает и упорный подшипник, что использовано для турбокомпрессоров высокого давления. Продольные и радиальные каналы выполнены одного и того же диаметра, не менее 0,8 мм, но не более 1,0 мм. Продольные каналы расположены по обе стороны от маслораспределительной полости, причем продольные каналы с пересекающими их радиальными каналами чередуются с продольными каналами без радиальных каналов. На торцах моновтулки на внутреннем отверстии выполнена фаска, имеющая тороидальную поверхность, т.е. поверхность сопряжения упорного с радиальным подшипником выполнена тороидальной формы с радиусом не более 1 мм, но не менее 0,6 мм. Смазочный материал в упорный подшипник подводится непосредственно из маслораспределительной полости по продольным каналам в радиальный подшипник, а в зазор между моновтулкой и корпусом - по радиальным каналам. Радиальные каналы, пересекающие продольные каналы, расположены на расстоянии 2/3 длины от торца моновтулки до стенки маслораспределительной полости. Продольные каналы противоположных торцов расположены на одной оси. Плавающая невращающаяся моновтулка выполнена из легированного антифрикционного чугуна.

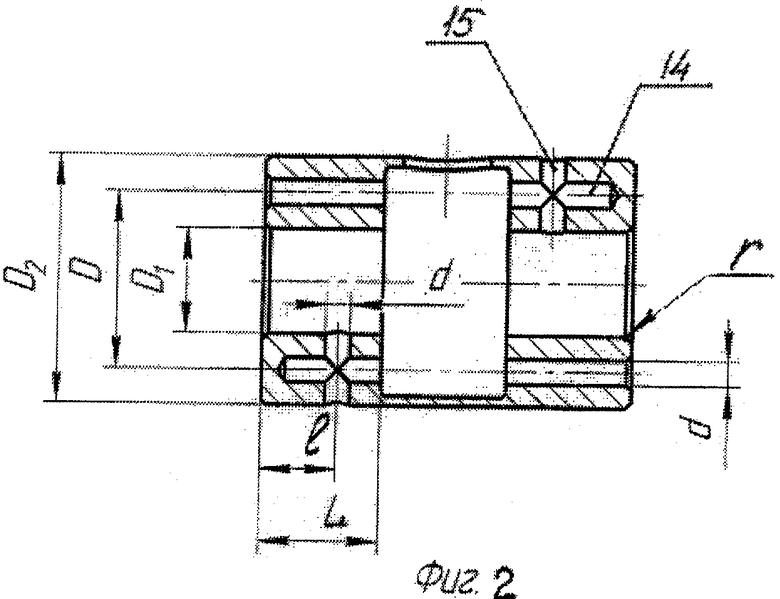

На фиг.1 изображен турбокомпрессор в разрезе, на фиг.2 изображена моновтулка с глухими продольными каналами.

Турбокомпрессор состоит из ротора 1, установленного в корпусе 2 посредством подшипникового узла, состоящего из плавающей невращающейся моновтулки 3, которая установлена с зазором в расточке корпуса 2 и зафиксирована от проворота посредством полого фиксатора 4, соединенного с маслоподводящей магистралью. На валу ротора 1 по обе стороны моновтулки 3 со стороны рабочих колес турбины 5 и компрессора 6 насажены втулки-кольцедержатели 7 и 8, которые своими торцевыми поверхностями со стороны моновтулки 3 совместно с прилегающими торцами моновтулки 3 образуют упорный подшипник. Сопрягаемые торцовые поверхности втулок-кольцедержателей 7, 8 и моновтулки 3 выполняются гладкими посредством шлифования. Радиальный подшипник турбокомпрессора образован двумя гладкими цилиндрическими расточками 9 и 10 в моновтулке 3, в которые с зазором входит вал ротора 1 своими гладкими шлифовальными поверхностями-шипами 11 и 12. Между опорными рабочими поверхностями 9 и 10 радиального подшипника в плавающей невращающейся моновтулке 3 выполнена цилиндрическая расточка, образующая совместно с валом ротора 1 и фиксатором 4 маслораспределительную полость 13, в которую подводится смазывающий материал из централизованной системы смазки ДВС. Подвод смазывающего материала к рабочим поверхностям с обеих сторон упорного подшипника осуществляется непосредственно из маслораспределительной полости 13 по продольным каналам 14, радиальным каналам 15, расположенным по обе стороны маслораспределительной полости 13, оси которых расположены соосно оси ротора 1 и равномерно на окружности диаметром

D=D1+1/3(D2-D1),

где: D - диаметр окружности, на которой расположены оси

продольных каналов;

D1 - внутренний диаметр моновтулки 3;

D2 - наружный диаметр моновтулки 3.

Продольные каналы 14 могут быть выполнены как сквозными, так и глухими. Исполнение моновтулки 3 с глухими продольными каналами 14 предпочтительно для турбокомпрессоров низкого и среднего давлений. При сквозном исполнении продольных каналов для подводки смазки к радиальным подшипникам дополнительное количество смазывающего материала получает и упорный подшипник, что может быть использовано для турбокомпрессоров высокого давления.

Важным и необходимым условием образования стабильного виброустойчивого гидродинамического слоя смазочного материала с наибольшей несущей способностью в упорном подшипнике является выполнение условия: центры продольных отверстий, параллельных оси вращения ротора 1, должны располагаться на центровой окружности диаметром D, при этом [D-(D1-d)]≥1,5 мм, т.е. толщина стенки между продольным каналом 14 и центральным отверстием моновтулки 3 не менее 1,5 мм. Радиальные каналы 15 (d), пересекающие цилиндрические каналы с правой или левой стороны от маслораспределительной полости 13 того же диаметра, что и продольные каналы 14, расположены на 2/3 длины торца моновтулки 3 до маслораспределительной полости 13, т.е.

l=2/3 L.

Продольные каналы и радиальные каналы выполнены диаметром d не менее 0,8 мм, но не более 1 мм. Каждая расточка 9 и 10 со стороны торца моновтулки 3 имеет фаску с тороидальной поверхностью радиусом r не менее 0,6 мм, но не более 1 мм, т.е. поверхность сопряжения упорного подшипника с радиальным подшипником выполнена тороидальной. Плавающая невращающаяся моновтулка 3 выполнена из легированного антифрикционного чугуна.

Подшипниковый узел турбокомпрессора работает следующим образом.

Смазывающий материал из системы двигателя внутреннего сгорания подается через полый фиксатор 4 в маслораспределительную полость 13, откуда по цилиндрическим 14 и радиальным 15 каналам поступает в радиальный и упорный подшипники.

Таким образом, турбокомпрессор с подшипниковым узлом данной конструкции позволяет эксплуатировать его во всем диапазоне рабочих режимов ДВС с сохранением стабильного виброустойчивого гидродинамического слоя смазочного материала, что обеспечивает повышение надежности и долговечности турбонаддувного агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК ТУРБОКОМПРЕССОРА | 2012 |

|

RU2500932C1 |

| ТУРБОКОМПРЕССОР, НАПРИМЕР, ДЛЯ НАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2172432C1 |

| Турбокомпрессор для наддува двигателя внутреннего сгорания | 2020 |

|

RU2750220C1 |

| Подшипники вала турбокомпрессора | 2020 |

|

RU2744104C1 |

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

| ОПОРНО-УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2568370C1 |

| ТУРБОКОМПРЕССОР | 2001 |

|

RU2202052C2 |

| Подшипниковый узел турбокомпрессора | 2016 |

|

RU2629825C1 |

| СИСТЕМА УПЛОТНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ ТУРБОКОМПРЕССОРА | 2004 |

|

RU2287722C2 |

| Турбокомпрессор | 1990 |

|

SU1776885A1 |

Изобретение относится к области машиностроения, а именно к турбокопрессорам, применяемым, например, для наддува двигателей внутреннего сгорания, в частности к подшипниковым узлам. Изобретение позволяет повысить надежность и долговечность подшипникового узла путем улучшения смазки подшипников. Турбокомпрессор для наддува двигателя внутреннего сгорания содержит ротор с размещенными на его консолях колесами турбины и компрессора, установленный в подшипниках скольжения, выполненных в плавающей невращающейся моновтулке с маслоподводящими каналами, установленной с зазором в корпусе подшипников с охлаждающими полостями и маслосливным отверстием, снабженной маслораспределительной полостью между подшипниковыми опорами и сообщенной через полый фиксатор с маслоподводящей магистралью, причем плавающая невращающаяся моновтулка со стороны каждого торца имеет не менее трех продольных каналов, соосных оси вращения ротора, равномерно расположенных по окружности, и радиальные каналы, пересекающие продольные, того же диаметра. 7 з.п. ф-лы, 2 ил.

D=D1+1/3(D2-D1),

где D1 - внутренний диаметр моновтулки,

D2 - наружный диаметр моновтулки, при этом расстояние от стенки внутреннего отверстия моновтулки до стенки продольного канала не менее 1,5 мм.

| ТУРБОКОМПРЕССОР, НАПРИМЕР, ДЛЯ НАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2172432C1 |

| Турбокомпрессор | 1982 |

|

SU1040200A1 |

| ТУРБОКОМПРЕССОР | 1992 |

|

RU2006681C1 |

| DE 3923239 А1, 25.01.1990 | |||

| DE 3235538 А1, 29.03.1984 | |||

| Устройство для выборочной печати | 1974 |

|

SU571205A3 |

| DE 3328022 А1, 01.03.1984. | |||

Авторы

Даты

2008-11-27—Публикация

2007-01-24—Подача