Изобретение относится к машиностроению, в частности к подшипниковым узлам.

Известен опорный узел шпинделя металлорежущего станка, содержащий радиально-упорные подшипники, предварительный натяг которых осуществляется путем подачи масла под давлением в полость, образуемую нажимной втулкой, установленной неподвижно в корпусе, и расточкой на наружном кольце одного из подшипников [1] .

К недостаткам этого решения следует отнести необходимость внешнего источника давления, а в случае регулирования натяга в зависимости от скорости вращения вала и сложной системы управления указанным давлением.

Наиболее близким по технической сущности к изобретению является опора вала, содержащая два радиально-упорных подшипника, установленных на цапфе вала широкими торцами внутренних колец друг к другу, и механизм поддержания осевого натяга с нажимными втулками [2] .

Недостатком данной опоры является ее неизменность при повышенных скоростях вращения вала, что может стать причиной чрезмерных потерь на трение и тепловыделений в этих условиях.

Цель изобретения - обеспечение регулирования натяга в опоре качения в зависимости от скорости вращения вала для снижения потерь на трение и тепловыделений.

Это достигается тем, что в опоре качения, содержащей два радиально-упорных подшипника, установленных на цапфе вала широкими торцами внутренних колец друг к другу, и механизм поддержания осевого натяга с по меньшей мере одной нажимной втулкой, контактирующей с одним из подшипников, упомянутый механизм поддержания осевого натяга выполнен в виде расположенных в валу и сообщающихся между собой посредством радиальных каналов центральной и периферийных камер, разделенных посредством установленных в упомянутых каналах поршней и заполненных гидропластом, при этом нажимная втулка выполнена с рабочей полостью, сообщающейся с центральной камерой.

Кроме того, упомянутый механизм может быть снабжен размещенными в полостях периферийных камер пружинами сжатия, взаимодействующими с поршнями.

Далее нажимная втулка может быть расположена с возможностью контакта с телами качения упомянутого подшипника.

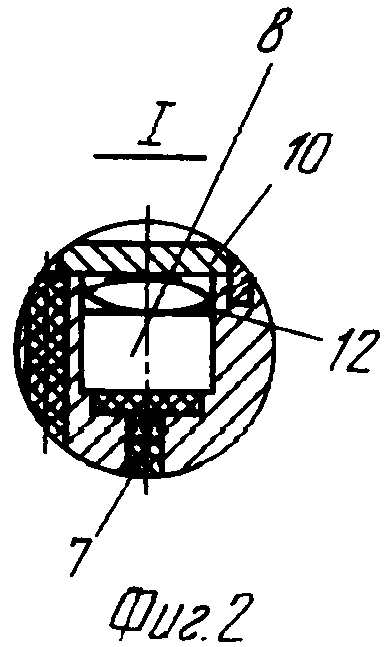

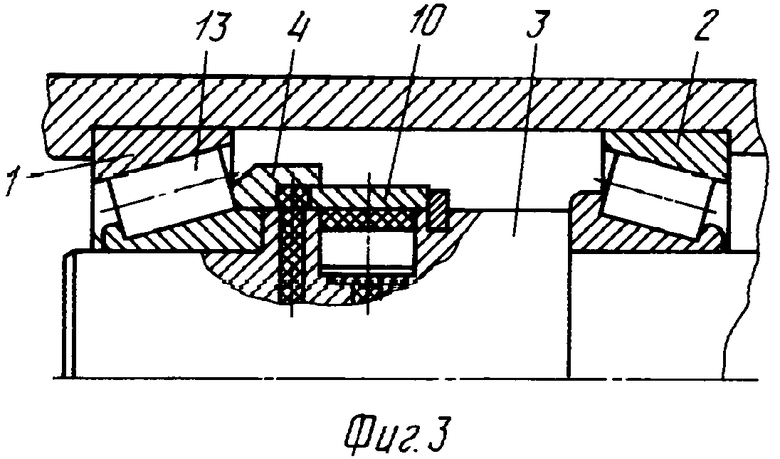

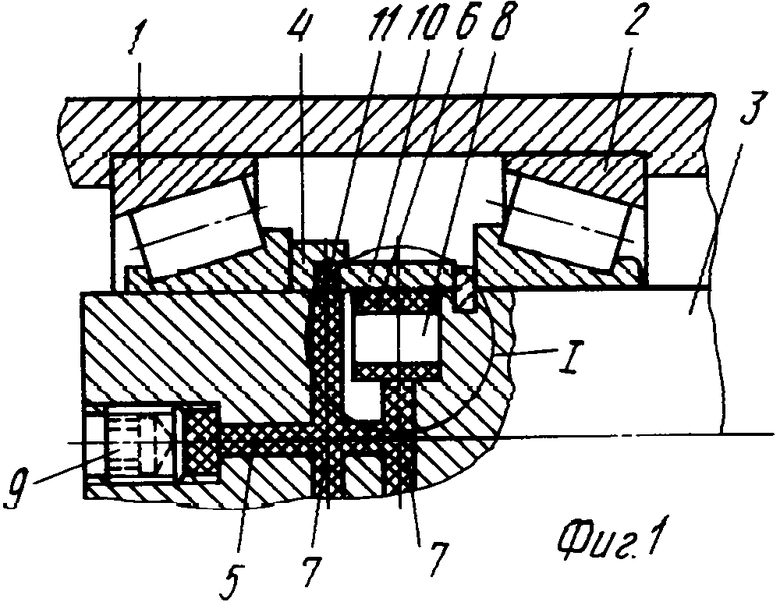

На фиг. 1 представлена предлагаемая опора качения; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вариант исполнения опоры качения.

Опора качения содержит два радиально-упорных подшипника 1 и 2, установленных на цапфе вала 3 широкими торцами внутренних колец друг к другу, а также механизм поддержания осевого натяга подшипника с нажимной втулкой 4, контактирующей с внутренним кольцом подшипника. Упомянутый механизм поддержания осевого натяга выполнен в виде расположенных в цапфе вала 3 центральной 5 и периферийных 6 камер, сообщающихся между собой посредством радиальных каналов 7 и разделенных посредством установленных в упомянутых каналах поршней 8. Центральная 5 и периферийные 6 камеры и радиальные каналы 7 заполнены гидропластом. Центральная 5 камера замкнута посредством нажимного винта 9, расположенного аксиально в цапфе вала 3, а периферийные 6 камеры - посредством втулки 10, посаженной с натягом на цапфе вала 3. Нажимная втулка 4 выполнена с рабочей полостью 11, сообщающейся с центральной 5 камерой. Наружная поверхность втулки 10 сопряжена с внутренней цилиндрической поверхностью рабочей полости 11 нажимной втулки 4.

В полостях периферийных 6 камер могут быть расположены пружины 12 сжатия, взаимодействующие с поршнями 8, для уменьшения жесткости характеристики регулирования натяга.

На фиг. 3 представлен вариант исполнения опоры качения в случае непосредственного контакта нажимной втулки 4 с торцами роликов подшипника 1. Этот вариант возможен, если подвижная посадка на цапфу вала не допускается ни для одного из подшипников опоры. В этом случае в подшипнике, взаимодействующем с нажимной втулкой, внутреннее кольцо должно быть выполнено без упорного бурта.

Начальный осевой предварительный натяг в подшипнике 1 осуществляется затяжкой нажимного винта 9 за счет создания давления гидропласта в камерах 5 и 6 и радиальных каналах 7. В процессе работы при вращении вала 3 возникают центробежные силы, действующие на поршни, что приводит к увеличению давления гидропласта в периферийных 6 камерах и снижению давления в центральной 5 камере и в сообщенной с последней рабочей полости 10 нажимной втулки 4. При этом давление в рабочей полости 11, а следовательно, и действующий осевой натяг тем меньше, чем выше частота вращения вала 3.

Это позволяет избежать чрезмерных потерь на трение и тепловыделения при повышенных скоростях вращения вала 3.

Работа опоры, изображенной на фиг. 3, осуществляется аналогично описанному выше. (56) 1. ЕВП N 0055565, кл. F 16 C 25/06, 1982.

2. Орлов П. И. Основы конструирования. М. : Машиностроение, 1977, кн. 2, с. 497-498.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА КАЧЕНИЯ ВАЛА | 1991 |

|

RU2006701C1 |

| ОПОРА КАЧЕНИЯ ВАЛА | 1991 |

|

RU2006697C1 |

| ОПОРА КАЧЕНИЯ ВАЛА | 1992 |

|

RU2006702C1 |

| ОПОРА КАЧЕНИЯ ВАЛА | 1992 |

|

RU2006703C1 |

| ОПОРА КАЧЕНИЯ ВАЛА | 1991 |

|

RU2006699C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1991 |

|

RU2018033C1 |

| Аксиально-поршневая гидромашина | 1990 |

|

SU1765506A1 |

| Аксиально-поршневая гидромашина | 1990 |

|

SU1742509A1 |

| Аксиально-поршневая гидромашина | 1990 |

|

SU1763706A1 |

| Аксиально-поршневая гидромашина | 1991 |

|

SU1810602A1 |

Использование: в машиностроении, в частности в подшипниковых узлах. Сущность: в опоре качения механизм поддержания осевого натяга выполнен в виде расположенных в валу и сообщающихся между собой посредством радиальных каналов центральной и периферийных камер, разделенных посредством установленных в упомянутых каналах поршней и заполненных гидропластом. Нажимная втулка выполнена с рабочей полостью, сообщающейся с центральной камерой, и взаимодействует с внутренним кольцом одного из подшипников. Это обеспечивает снижение потерь на трение и тепловыделения при повышенных скоростях вращения вала. 2 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-01-30—Публикация

1991-12-20—Подача