Изобретение относится к машиностроению, в частности к подшипниковым узлам, состоящим из роликовых подшипников качения и служащим опорами валов.

Известен подпятник качения вала, содержащий упорные шариковые подшипники и устройство распределения осевой нагрузки между ними, включающее замкнутую заполненную вязкоупругим элементом полость и гильзы, взаимодействующие с одной стороны со свободными кольцами подшипников, а с другой с указанной полостью [1] .

Недостаток данного решения связан с узкой областью применения, характеризуемой высокими односторонними осевыми нагрузками, а также со значительным увеличением габаритов (элементы устройства распределения осевой нагрузки расположены с внешних сторон подшипников).

Наиболее близким по технической сущности к изобретению является опора вала, содержащая два радиально-упорных конических роликоподшипников, установленных узкими торцами внутренних колец друг к другу, и устройство создания осевого зазора-натяга, выполненное в виде пружин сжатия, установленных между широкими торцами наружных колец подшипников и взаимодействующих с ними посредством нажимных втулок.

Недостатком данного способа осуществления натяга является постоянство усилия натяга, не зависящего от внешней нагрузки, что ведет к повышенным потерям на трение при невысоких нагрузках.

Целью изобретения является повышение надежности и долговечности за счет поддержания требуемого натяга в процессе эксплуатации.

Это достигается тем, что в опоре качения, содержащей два радиально-упорных подшипника, установленных узкими торцами внутренних колец друг к другу, устройство создания осевого натяга выполнено в виде двух сообщающихся между собой посредством канала камер, заполненных гидропластом и контактирующих с широкими торцами колец подшипников посредством нажимных втулок.

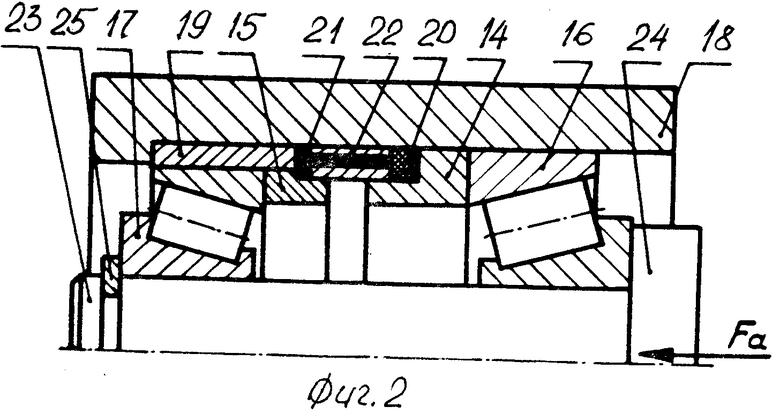

На фиг. 1 представлена предлагаемая конструкция опоры; на фиг. 2 - вариант опоры содержит корпус 1, ступенчатый вал 2, установленный в радиально-упорных, например роликовых конических подшипниках 3, 4, смонтированных узкими торцами внутренних колец друг к другу. С внешних сторон внутренних колец подшипников 3, 4 установлены нажимные втулки 5, 6, образующие со ступенью 7 вала 2 и втулкой 8, зафиксированной на валу 2 посредством стопорного кольца 9, камеры 10, 11. Камеры 10, 11 соединены друг с другом посредством канала 12 в валу 2 и образуют с ним замкнутую полость, заполненную гидропластом. Наружные кольца подшипников 3, 4 разделены дистанционной втулкой 13.

В процессе работы внешнее осевое усилие Fа, действующее на вал 2, посредством камеры 10 с гидропластом передается на нажимную втулку 5 и далее через подшипник 3, нагружая его - на корпус 1. При этом за счет поршневого действия и разности рабочих площадей камер 10, 11, сообщенных каналом 12, в них создается давление рабочей среды, нагружающее также посредством нажимной втулки 6 подшипник 4 осевой силой, являющейся его натягом. Величина последнего определяется рабочей площадью камеры 11 и находится из условия превышения над осевой составляющей от радиального усилия, действующего на подшипник 4. Величина натяга пропорциональна внешней нагрузке Fа (отслеживает ее) и не превышает минимально необходимой величины, поскольку создается давление рабочей среды в камере 11, создаваемым в свою очередь этой нагрузкой, что позволяет избежать чрезмерных потерь на трение при обеспечении необходимой жесткости опоры и точности вращения вала.

При наличии существенного износа тел и дорожек качения подшипников 3, 4 также обеспечивается необходимый натяг подшипника 4, поскольку нажимные втулки 5, 6 имеют возможность осевого смещения относительно вала 2. По этой же причине исключено тепловое заклинивание опоры в условиях пониженных температур при эксплуатации.

Автоматическое обеспечение требуемого распределения усилий в опоре в процессе эксплуатации позволяет избежать необходимости в периодическом регулировании узла. Указанные выше факторы позволяют существенно повысить надежность и долговечность опоры.

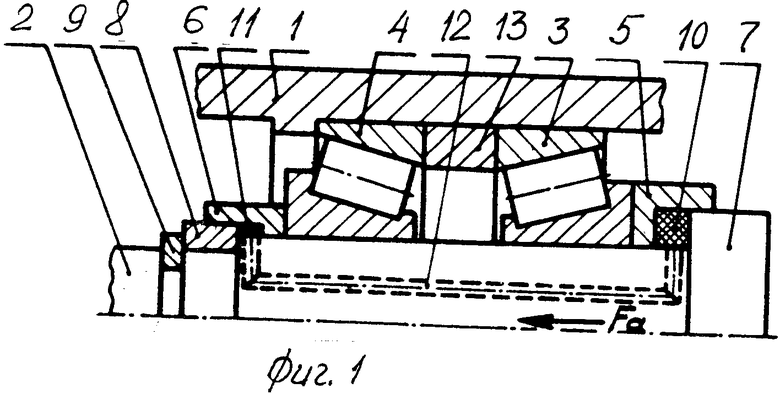

Для удобства компоновки в случае необходимости замыкающий канал может быть выполнен в корпусе. Нажимные втулки 14, 15 (см. фиг. 2) расположены между наружными кольцами подшипников 16, 17 и взаимодействуют с корпусом 18 посредством промежуточной втулки 19 и камер 20, 21, заполненных гидропластом и сообщенных между собой посредством канала 22 в корпусе 18. Внутренние кольца подшипников 16, 17 зафиксированы на валу 23 посредством его ступени 24 и стопорного кольца 25. Работа опоры осуществляется аналогично описанной. (56) 1. Авторское свидетельство СССР N 162005, кл. F 16 C 19/12, 1964.

2. Орлов П. И. Основы конструирования, кн. 2, М. : Машиностроение, 1977, с. 497-498, рис. 464г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА КАЧЕНИЯ ВАЛА | 1991 |

|

RU2006697C1 |

| ОПОРА КАЧЕНИЯ ВАЛА | 1992 |

|

RU2006703C1 |

| ОПОРА КАЧЕНИЯ ВАЛА | 1991 |

|

RU2006701C1 |

| ОПОРА КАЧЕНИЯ ВАЛА | 1991 |

|

RU2006699C1 |

| ОПОРА КАЧЕНИЯ | 1991 |

|

RU2006700C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1991 |

|

RU2018033C1 |

| Аксиально-поршневая гидромашина | 1991 |

|

SU1810602A1 |

| Аксиально-поршневая гидромашина | 1990 |

|

SU1809161A1 |

| Аксиально-поршневая гидромашина | 1990 |

|

SU1765506A1 |

| Аксиально-поршневая гидромашина | 1990 |

|

SU1763706A1 |

Использование: в области машиностроения для подшипниковых узлов. Сущность: опора качения содержит два радиально-упорных подшипника качения, установленных узкими торцами внутренних колец друг к другу. Устройство для создания осевого натяга выполнено в виде двух сообщающихся между собой посредством канала камер, заполненных гидропластом и взаимодействующих с широкими торцами колец подшипников посредством нажимных втулок. Это обеспечивает повышение надежности и долговечности за счет поддержания требуемого натяга в процессе эксплуатации. 3 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-01-30—Публикация

1992-03-31—Подача