Изобретение относится к машиностроению, в частности к соединениям вал-ступица коническими втулками, и может быть использовано для закрепления шкивов, звездочек, маховиков, зубчатых колес, рычагов и т. д. на конце вала.

Известно соединение вала со ступицей биконическими зажимными кольцами и размыкающими их при затяжке винтов промежуточными коническими кольцами, установленными в кольцевом зазоре между валом и ступицей [1] .

Недостатками этого соединения являются необходимость центрирования по четырем поверхностям и неравномерность распределения контактных давлений по их длине, а также нарушение соединения вала со ступицей при перегрузке крутящего момента.

Наиболее близким техническим решением к изобретению является соединение вала со ступицей с помощью установленной в кольцевом зазоре между ними разрезной втулки со встречно направленными коническими участками, выполненными на внутренней ее поверхности, взаимодействующих со втулкой двух колец с наружными коническими поверхностями и средством их осевого перемещения, а также средства передачи момента в виде шлицевого соединения [2] .

Недостатком такого соединения является низкая надежность при кратковременных перегрузках крутящего момента из-за потери несущей способности соединения при действии крутящего момента, превышающего расчетный момент, обеспеченный создаваемым при сборке соединения натягом.

Цель изобретения - повышение надежности соединения при кратковременных перегрузках крутящего момента за счет самозатяжки соединения и создания в нем дополнительного натяга, препятствующего нарушению соединения (потери несущей способности) и облегчение демонтажа.

Это достигается тем, что соединение вала со ступицей снабжено установленной на валу цилиндрической втулкой, выполненной со шлицевыми выступами на ее внутренней поверхности и двумя разьбовыми участками на наружной поверхности обоих ее концов, имеющими резьбу одного направления, средство осевого перемещения колец выполнено в виде резьбы, размещенной на их внутренней поверхности и взаимодействующей с соответствующими резьбовыми участками цилиндрической втулки.

На резьбовых участках и внутренней поверхности цилиндрической втулки нанесен антифрикционный материал.

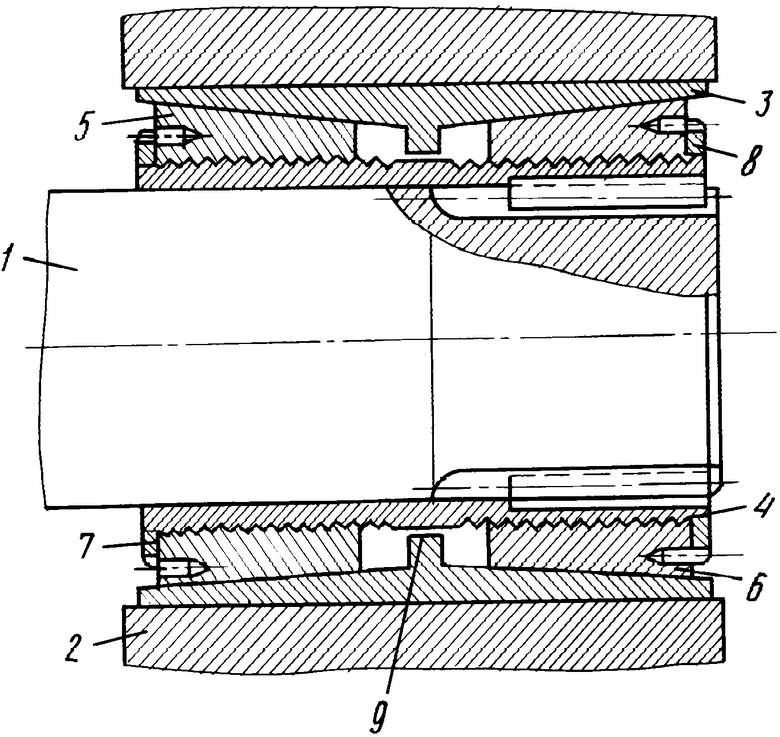

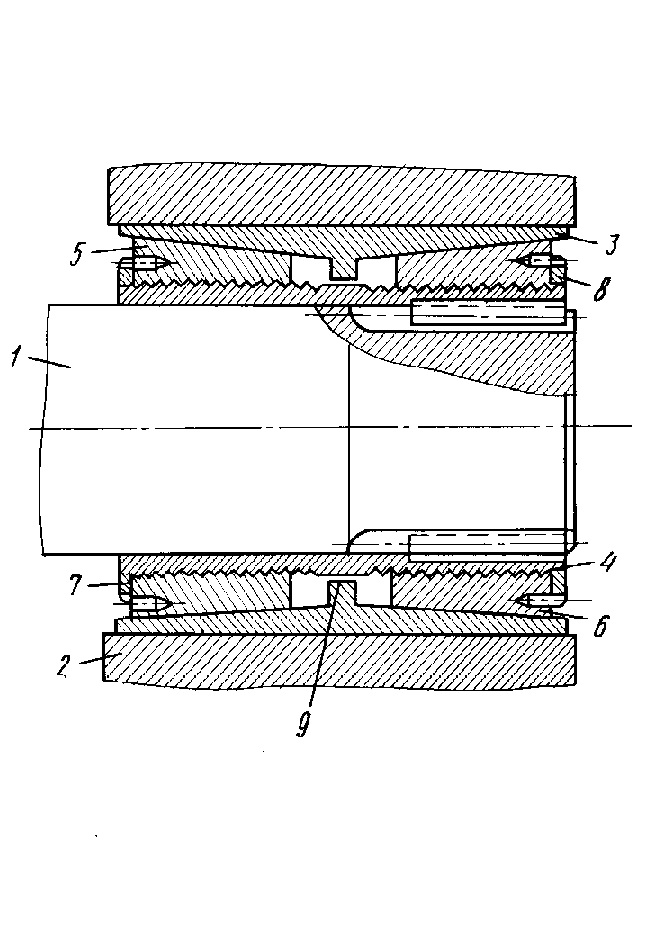

На чертеже изображено соединение вала со ступицей, продольный разрез.

Соединение вала 1 со ступицей 2 содержит размещенные в кольцевом зазоре между ними разрезную вдоль образующей втулку 3 со встречно направленными коническими участками и цилиндрическую втулку 4, имеющую на внутренней поверхности шлицы, которые образуют соединение со шлицами на концевой части вала. Между втулками 3 и 4 расположены с обеих сторон конические кольца 5 и 6, вершины конусов наружных поверхностей которых направлены навстречу друг другу и сопряжены с ответными коническими поверхностями втулки 3. Конические кольца 5 и 6 имеют средство их осевого перемещения, выполненное в виде резьбы на их внутренней поверхности, ответной резьбовым участкам на наружной поверхности цилиндрической втулки 4. Направление витков резьбовых участков одинаково. Резьбовые соединения застопорены контргайками 7 и 8. На внутреннюю поверхность цилиндрической втулки 4 и ее резьбовые участки нанесен антифрикционный материал, например дисульфид молибдена.

Сборку соединения производят следующим образом.

На цилиндрическую втулку 4 устанавливают коническую разрезную втулку 3, центрируя ее по цилиндрической поверхности втулки 4 цилиндрической поверхностью 9. С обеих сторон на цилиндрическую втулку 4 по резьбовым участкам навинчивают коническими кольцами 5 и 6 конусностями навстречу друг другу до образования сопряжения с коническими поверхностями втулки 3. Резьбовые соединения колец с внутренней втулкой стопорятся контргайками 7 и 8.

После такой предварительной сборки внутреннюю втулку 4 вместе с установленными на ней наружной втулкой 3, кольцами 5 и 6 и контргайками 7 и 8 насаживают по скользящей посадке на вал 1. При этом шлицы на внутренней поверхности втулки 4 образуют зацепление со шлицами на концевой части вала 1.

Ступица 2 устанавливается с монтажным зазором на цилиндрическую поверхность втулки 3. Перемещая по резьбе конические кольца 5 и 6 навстречу друг другу, создают распорные усилия на конических поверхностях разрезной втулки 3, радиальная деформация которых обеспечивает предварительный расчетный натяг в соединении вала 1 со ступицей 2. Величину натяга выбирают в зависимости от значения номинального крутящего момента, передаваемого соединения. Собранное соединение стопорят контргайками 7 и 8.

Разбора соединения осуществляется в обратном порядке. Отвинчивают контргайки 7 и 8, ослабляют затяжку конических колец 5 и 6. При этом радиальная деформация разрезной втулки 3 снимается, что обеспечивает появление зазора между ступицей 2 и втулкой 3. Снимают ступицу 2, затем - цилиндрическую втулку 4 вместе с установленными на ней коническими кольцами 5 и 6 и втулкой 3. Свинтив кольца 5 и 6, снимают втулку 3.

Работа соединения при передаче расчетного (номинального) крутящего момента осуществляется за счет начального гарантированного натяга, создаваемого распорным усилием при деформации разрезной конической втулки 3 вследствие затяжки навстречу друг другу конических колец 5 и 6 по резьбе на цилиндрической втулке 4, имеющей шлицевое соединение с концевым участком вала.

При действии на ступицу 2 кратковременной перегрузки крутящего момента, превышающей расчетную величину, по направлению против часовой стрелки (если смотреть на соединение с торца вала 1) происходит нарушение соединения (относительное вращение) по поверхности резьбы конического кольца 6, при этом кольцо перемещается по виткам правой резьбы к вершине конусности (т. е. влево) и за счет реактивных сил к резьбе перемещается цилиндрическая втулка 4 вместе с коническим кольцом 5, затянутым контргайкой 7 по поверхности вала, покрытой антифрикционным материалом, навстречу коническому кольцу. Таким образом, при действии перегрузки крутящего момента происходит затяжка разрезной конической втулки 3 коническими кольцами 5 и 6, увеличивающими ее радиальную деформацию пропорционально величине перегрузки крутящего момента до восстановления работоспособности соединения вал-ступица.

При действии на ступицу 2 кратковременной перегрузки крутящего момента в направлении по движению часовой стрелки (если смотреть на соединение с торца вала 1), т. е. при реверсировании вращательного движения, происходит нарушение соединения (относительно вращения) по поверхности резьбы конического кольца 6, при этом кольцо 6 перемещается по виткам правой резьбы к вершине конусности (т. е. вправо) и за счет реактивных сил в резьбе перемещается цилиндрическая втулка 4 вместе с коническим кольцом 6, застопоренным контргайкой 8 по поверхности вала 1, покрытой антифрикционным материалом, навстречу коническому кольцу 5.

Такое перемещение возможно, так как шлицы вала выполнены длиннее шлицев втулки 4. Таким образом, при действии перегрузки крутящего момента происходит автоматическая затяжка разрезной конической втулки 3 коническими кольцами 5 и 6, увеличивающими ее радиальную деформацию пропорционально величине перегрузки крутящего момента до восстановления работоспособности соединения вала 1 со ступицей 2.

Технико-экономическая эффективность соединения в сравнении с прототипом заключается в следующем:

повышается надежности соединения при перегрузках крутящего момента путем саморегулирования натяга (автоматического увеличения величины натяга) за счет перемещения при перегрузках крутящего момента элементов соединения по резьбовым участкам с целью увеличения распорных сил на конических поверхностях;

уменьшаются эксплуатационные затраты на восстановление соединения при кратковременной перегрузке крутящего момента;

облегчается демонтаж соединения ввиду наличия резьбовых соединений;

повышается равномерность распределения распорных давлений за счет использования резьбовых соединений в качестве средства затяжки конических колец, а не болтовых соединений, затяжка каждого из которых не контролируется, что приводит к перекосам. (56) 1. Орлов П. И. Основы конструирования. М. : Машиностроение, кн. 2, 1977, с. 306, рис. 329а.

2. Заявка ФРГ N 3443757, кл. F 16 D 1/08, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение ступицы с валом | 1988 |

|

SU1610110A1 |

| Бесшпоночное соединение | 1990 |

|

SU1739110A1 |

| Рабочий орган роторного экскаватора | 1980 |

|

SU901388A1 |

| БОЛТОВОЕ БЕЗЗАЗОРНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2020 |

|

RU2740147C1 |

| ДВУХСТУПЕНЧАТАЯ ГЛАВНАЯ ПЕРЕДАЧА ТРАНСПОРТНОГО СРЕДСТВА | 1986 |

|

SU1380118A1 |

| Колесный узел транспортного средства | 1983 |

|

SU1134414A1 |

| РЕЗЬБОКЛЕЕВАЯ СЪЕМНАЯ СТУПИЦА | 2014 |

|

RU2554020C1 |

| Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус задней опоры вала ротора, элемент вала ротора, полифункциональный внешний стяжной элемент вала ротора, соединительный элемент вала ротора, корпус подшипника задней опоры вала ротора | 2016 |

|

RU2614029C1 |

| Ультразвуковая вращающаяся головка | 1982 |

|

SU1098760A1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА СО ВСТРОЕННЫМ ТОРМОЗНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2262175C1 |

Использование: в области машиностроения, в частности для соединения вала со ступицей с помощью конических колец. Сущность изобретения: соединение содержит вал 1, на котором с кольцевым зазором установлена ступица 2. В кольцевом зазоре размещены разрезная втулка 3 со встречно направленными коническими участками и цилиндрическая втулка 4, с обеих концов которой на наружной поверхности выполнены резьбовые участки. На резьбовые участки цилиндрической втулки навинчены конические кольца 5 и 6, взаимодействующие своей наружной поверхностью с коническими участками разрезной втулки 3. Конические кольца стопорятся контргайками 7 и 8. На внутренней поверхности цилиндрической втулки 4 выполнены шлицевые выступы, образующие шлицевое соединение с шлицевыми пазами, выполненными на торце вала 1. На резьбовых участках цилиндрической втулки, а также на ее внутренней поверхности нанесен антифрикционный материал. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-01-30—Публикация

1991-11-26—Подача