Изобретение относится к теплообменной аппаратуре и может быть использовано в химической, нефтеперерабатывающей, пищевой, энергетической, холодильной, судостроительной, водоопреснительной и других отраслях народного хозяйства.

Известен кожухотрубный теплообменный аппарат, содержащий кожух с псевдоожижаемым мелкозернистым материалом в межтрубном пространстве, размещенный в кожухе пучок горизонтальных теплообменных труб, расположенных в шахматном порядке, и поперечные перегородки, установленные в межтрубном пространстве [1] .

Зернистый материал приводится в псевдоожиженное состояние в восходящем потоке теплоносителя.

Недостатком этого теплообменного аппарата является интенсивный износ труб и боковых стенок кожуха из-за циркуляционного движения зернистого материала вверх по центральной части трубного пучка, что ухудшает эксплуатационные характеристики.

Наиболее близким по технической сущности к предлагаемому является кожухотрубный теплообменный аппарат (прототип), содержащий кожух с псевдоожижаемым зернистым материалом в межтрубном пространстве, размещенный в кожухе пучок горизонтальных теплообменных труб, расположенных в шахматном порядке, вытеснители, укрепленные на внутренней поверхности боковых стенок кожуха параллельно теплообменным трубам напротив периферийных труб, наиболее удаленных от соответствующей стенки, и вертикальные поперечные перегородки, установленные в межтрубном пространстве [2] .

Недостатками прототипа являются неустойчивая работа и неэффективное использование теплообменной поверхности при большой ширине теплообменного аппарата (при большом количестве теплообменных труб в горизонтальном ряду), что обусловлено заносом зернистого материала одной части межтрубного пространства и освобождением от зернистого материала другой части межтрубного пространства.

Целью изобретения является улучшение эксплуатационных характеристик теплообменного аппарата путем исключения заноса мелкозернистым материалом одной части межтрубного пространства и освобождения от мелкозернистого материала другой части межтрубного пространства и обеспечения устойчивой работы аппарата и более эффективного использования теплообменной поверхности.

Поставленная цель достигается тем, что кожухотрубный аппарат, содержащий кожух, заполненный мелкозернистым материалом и снабженный пучком теплообменных труб, расположенных в шахматном порядке горизонтальными рядами, и вытеснителями, установленными на внутренней поверхности боковых стенок кожуха, дополнительно снабжен вытеснителями, выполненными в виде гофрированных перегородок, установленных вертикально между трубами пучка с обрамлением вогнутыми участками гофр наиболее приближенных к этому вытеснителю труб. Для максимального приближения гидродинамических условий около вытеснителей к гидродинамическим условиям во всем объеме межтрубного пространства должны быть соблюдены условия

L = t + s, (1)

A = 0,5 t, (2) где L - расстояние между трубами по разные стороны дополнительных вытеснителей;

A - амплитуда гофр дополнительных вытеснителей;

t - номинальный поперечный шаг между трубами;

s - толщина стенки дополнительного вытеснителя.

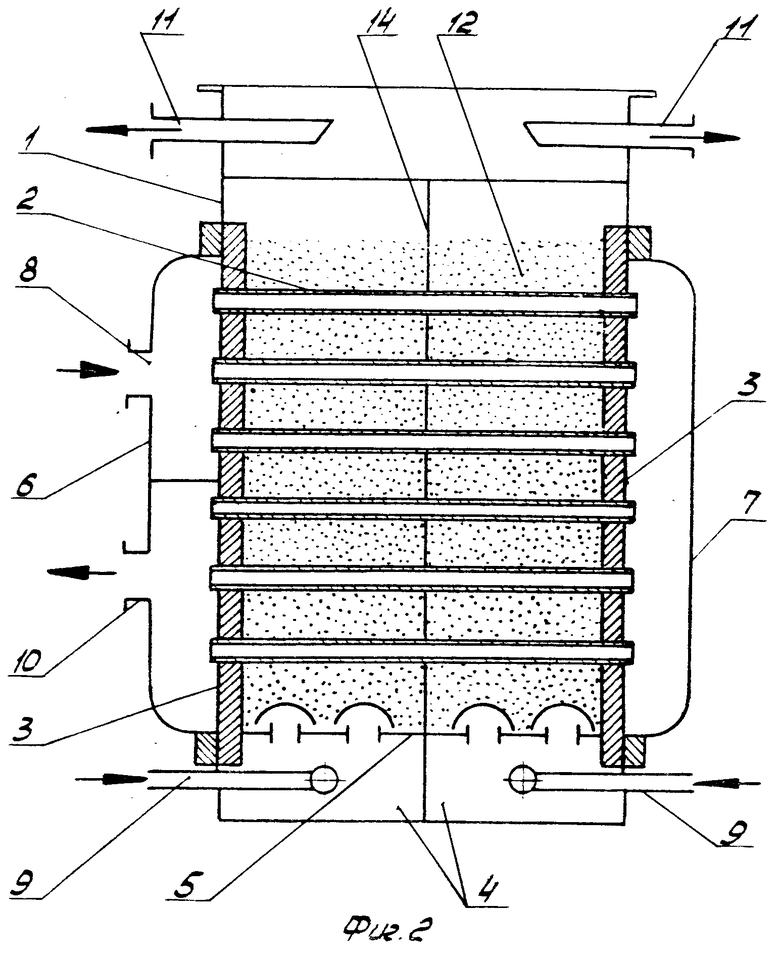

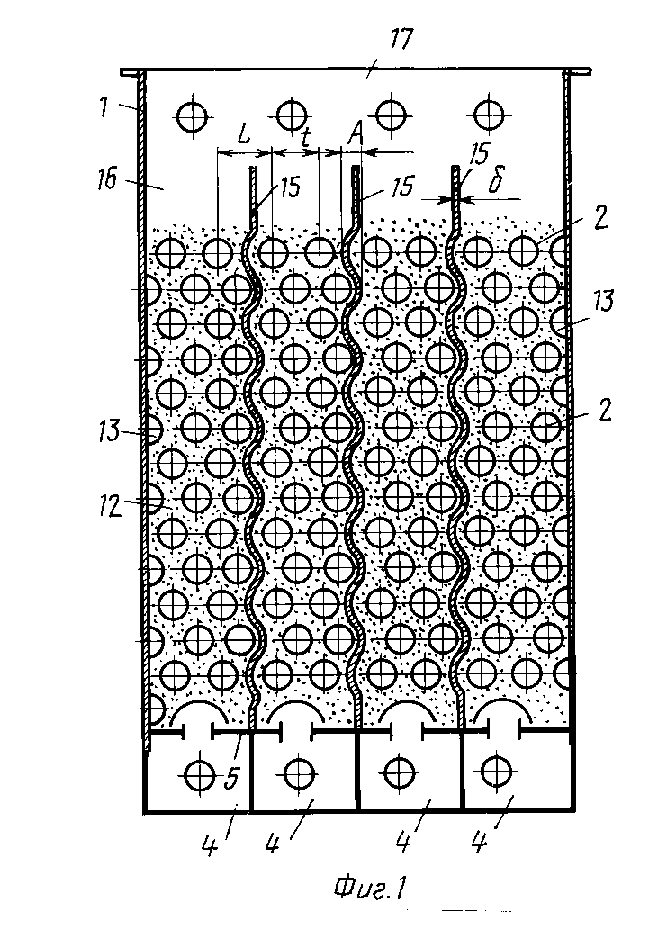

На фиг. 1 схематично изображен кожухотрубный теплообменный аппарат с вертикальными продольными вытеснителями, гофрированными с произвольной амплитудой, поперечное сечение; на фиг. 2 - то же, продольное сечение;

Теплообменный аппарат содержит вертикальный прямоугольный кожух 1 с размещенным в нем пучком горизонтальных теплообменных труб 2, расположенных в шахматном порядке и укрепленных в трубных досках 3, распределительные камеры 4, распределительные решетки 5, переднюю 6 и заднюю 7 крышки, а также патрубки подвода 8 и 9 и отвода 10 и 11 соответственно теплоносителей трубного и межтрубного пространств.

В межтрубном пространстве размещен мелкозернистый материал 12, приводимый во время работы теплообменного аппарата в восходящем потоке теплоносителя в псевдоожиженное состояние.

На внутренней поверхности боковых стенок кожуха 1 напротив периферийных труб 2, наиболее удаленных от соответствующей стенки, параллельно трубам укреплены вытеснители 13, выполненные в виде стержней с поперечным сечением полутрубы, полукруга, уголка или другой формы.

В межтрубном пространстве теплообменного аппарата установлены вертикальные поперечные перегородки 14 и вертикальные продольные вытеснители 15, разделяющие межтрубное пространство на вертикальные секции 16. Вертикальные продольные вытеснители выполнены в виде гофрированных перегородок с обрамлением вогнутыми участками гофр наиболее приближенных к этому вытеснителю труб. В верхней части кожуха 1 вертикальные секции 16 межтрубного пространства сообщаются между собой сепарационным пространством 17.

Теплообменный аппарат работает следующим образом.

Теплоноситель, менее склонный к образованию отложений, подается в трубное пространство через патрубок 8, протекает по трубам 2, обмениваясь при этом теплом с теплоносителем межтрубного пространства, и выводится через патрубок 10.

Теплоноситель, более склонный к образованию отложений, подается через патрубки 9 в распределительные камеры 4 и, пройдя через распределительные решетки 5, попадает в вертикальные секции 16, на которые разделено межтрубное пространство вертикальными поперечными перегородками 14 и дополнительными продольными вытеснителями 15, где, поднимаясь восходящим потоком, приводит в псевдоожиженное состояние находящийся там (в вертикальных секциях 16 межтрубного пространства) мелкозернистый материал 12. Пройдя вертикальные секции 16 межтрубного пространства и сепарационное пространство 17, теплоноситель межтрубного пространства выводится из аппарата через патрубки 11.

При использовании изобретения благодаря установке дополнительных вертикальных продольных вытеснителей исключается занос мелкозернистым материалом одной части межтрубного пространства и освобождение от мелкозернистого материала другой части межтрубного пространства и обеспечивается устойчивость работы теплообменного аппарата и более эффективное использование теплообменной поверхности. При выполнении вертикальных продольных перегородок гофрированными уменьшается, а при соблюдении условий (1) и (2) практически исключается циркуляционное движение мелкозернистого материала около стенок продольных перегородок и связанный с циркуляционным движением абразивный износ периферийных труб и стенок продольных перегородок. (56) Авторское свидетельство СССР N 457367, кл. F 28 D 7/00, 1972.

Авторское свидетельство СССР N 1315781, кл. F 28 D 7/16, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кожухотрубный теплообменник | 1986 |

|

SU1315781A1 |

| Теплообменник | 1989 |

|

SU1740942A1 |

| Кожухотрубный теплообменник | 1972 |

|

SU457367A1 |

| ТЕПЛОВОЙ НАСОС СТИРЛИНГА | 1997 |

|

RU2141608C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2543094C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2391613C1 |

| Кожухотрубный теплообменник | 1978 |

|

SU857697A1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2021 |

|

RU2770086C1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2700311C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2822724C1 |

Использование: для организации теплообмена с помощью промежуточного зернистого материала. Теплоноситель (Т), менее склонный к образованию отложений, подается в трубное пространство, протекает по трубам 2, обмениваясь при этом теплом с Т межтрубного пространства, и выводится из аппарата. Т, более склонный к образованию отложений, подается в распределительные камеры 4 и, пройдя через распределительные решетки 5, попадает в вертикальные секции 16, где, поднимаясь восходящим потоком, приводит в псевдоожиженное состояние находящийся там мелкозернистый материал 12. Пройдя вертикальные секции 16 межтрубного пространства и сепарационное пространство 17, Т межтрубного пространства выводится из аппарата. Благодаря установке вертикальных продольных перегородок 15, разделяющих межтрубное пространство на вертикальные секции 16, каждая из которых содержит по крайней мере один вертикальный ряд труб 2, исключается занос мелкозернистым материалом одной части межтрубного пространства и освобождение от мелкозернистого материала другой части межтрубного пространства, обеспечивается устойчивость теплобменного аппарата и более эффективное использование теплообменной поверхности. 1 з. п. ф-лы, 2 ил.

где t - номинальный поперечный шаг между трубами;

δ - толщина перегородки вытеснителя.

Авторы

Даты

1994-01-30—Публикация

1989-09-29—Подача