Изобретение относится к исследованиям защитной способности покрытий и может быть использовано при прогнозировании долговечности кадмиевых гальванических покрытий (ГП) как с различными видами дополнительной обработки, так и без нее, предназначенных для защиты от коррозии деталей и конструкций в судостроительной промышленности и морском флоте.

Известны методы ускоренных испытаний ГП, основанные на сравнительной оценке защитной способности покрытий или прогнозирование их долговечности без учета механизма разрушения покрытий в натурных условиях: ГОСТ 9.308-84 "ЕСЗКС". Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний, ГОСТ 9.040-74 "Расчетно-экспериментальный метод ускоренного определения коррозионных потерь в атмосферных условиях; ГОСТ 20.57.406-81 "Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний", ГОСТ 24927-81 "Временная противокоррозионная защита изделий электронной техники. Технические требования и методы испытаний".

Способ ускоренных испытаний (табл. 1), регламентируемый ГОСТ 24927-82, (метод N 3), наиболее близок к изобретению.

Цель изобретения - сокращение продолжительности испытаний, повышение их надежности и обеспечение возможности прогнозирования долговечности ГП в условиях эксплуатации.

Это достигается тем, что в одном испытательном цикле заявленного способа моделируется воздействие климатических и аэрохимических факторов среды, эквивалентное по интенсивности и положительности их воздействию в течение одного года эксплуатации покрытий; при этом сокращена в допустимых пределах (при условии сохранения механизма разрушения ГП) продолжительность воздействия факторов, не оказывающих существенного влияния на долговечность кадмиевых покрытий. Это позволяет приблизить условия испытаний покрытий к наиболее жестким условиям эксплуатации их на судах неограниченного района плавания.

Основные факторы среды, влияющие на покрытия в морской атмосфере: продолжительность и степень увлажнения поверхности, природа и концентрация коррозионно-активных компонентов среды (в основном хлоридов и сернистого газа), значения, продолжительность и перепады температуры.

Эти факторы учтены в предлагаемом способе испытаний, представленном в табл. 2.

Воздействие коррозионно-активной среды, содержащей хлорид натрия и сернистый газ, обеспечивается в обоих способах распылением раствора, содержащего NaCl и Na2SO3. При этом в испытательном пространстве выделяется сернистый газ вследствие гидролиза сернистокислого натрия по реакции:

Na2SO3 + H2O = 2NaOH + H2SO3;

H2SO3 = H2O + SO2

Возможна подача сернистого газа в камеру непосредственно из баллонов со сжатым газом, при которой в камере поддерживается концентрация SO2, указанная в табл. 2.

При концентрации NaCl (50 ±5) г/л в заявленном способе и в прототипе, количество хлоридов, оседающих на поверхности образцов, составляет (1,4 ±0,2) г/м2˙ч.

Способ иллюстрируется на фиг. 1 и 2.

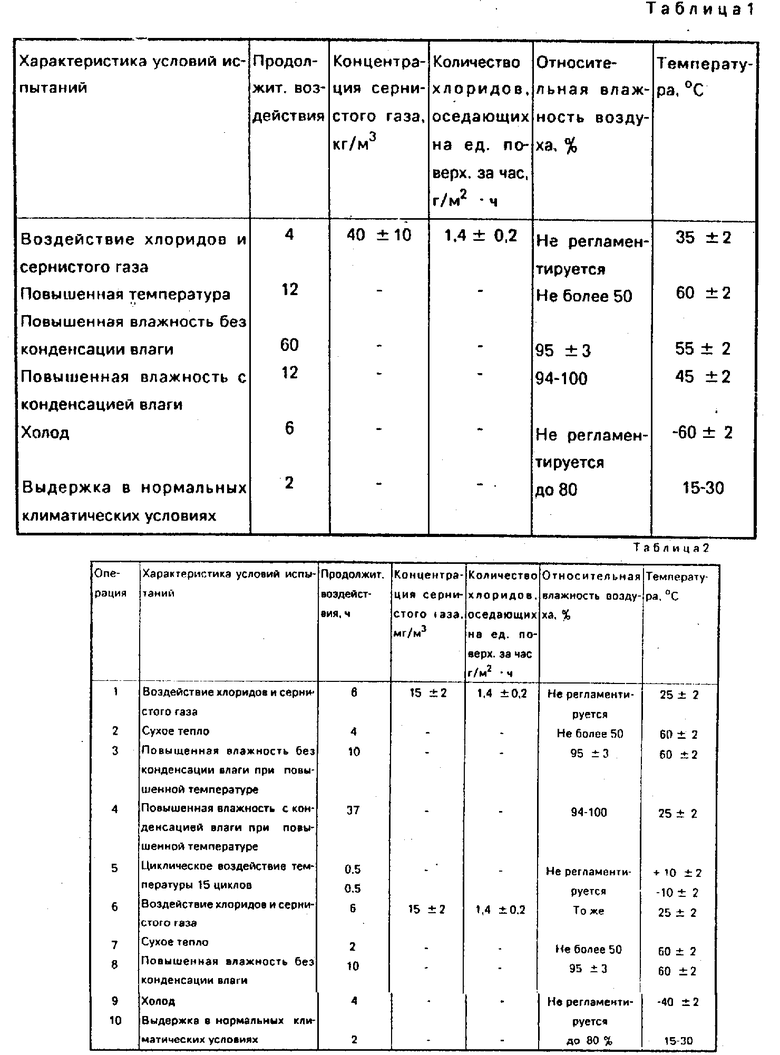

Экспериментально установлено (фиг. 1а), что дальнейший рост концентрации NaCl не приводит к возрастанию скорости разрушения покрытий, хотя и не изменяет механизм коррозии, поэтому увеличение концентрации NaCl в ускоренных испытаниях нецелесообразно.

При увеличении концентрации сернистого газа от (15 ±2) мг/м3, получаемой при распылении раствора, содержащего (3± 0,5) г/л Na2SO3 до (40 ±10) мг/м или (10± 1) г/л Na2SO3), происходит образование значительных количеств CdS, блокирующих активные центры поверхности и изменяющих механизм разрушения покрытий. Кроме того, увеличение концентрации Na2SO3 свыше (3 ±0,5) г/л не ускоряет процесс изменения защитной способности покрытий, о чем свидетельствует и динамика изменения стационарного потенциала покрытий (фиг. 1а).

При концентрации сернистого газа, указанной в предлагаемом способе, наблюдается максимальная скорость разрушения покрытий без торможения кинетики и изменения механизма этого процесса.

Продолжительность воздействия коррозионно-активной среды в способе определена исходя из суммарного количества хлоридов и сернистого газа, воздействующего на ГП в течение года эксплуатации покрытий.

Температура в камере соляного тумана и сернистого газа при распылении раствора снижена на 10оС по сравнению с прототипом, так как защитная способность кадмиевых покрытий под фазовыми слоями влаги повышается по мере увеличения температуры (фиг. 1б). Снижение температуры способствует высокой растворимости сернистого газа в пленке влаги на поверхности образцов, которая снижается по мере увеличения температуры. Можно предполагать, что на поверхности покрытия в этот период активизируются следующие реакции:

H2O  > Cd (H2O) адсорбир.

> Cd (H2O) адсорбир.

Cd(H2O)адс.-> Cd(OH)адс + Hадс+ +

В подкисленной среде часть растворенного SO2 (SO

SO2 + H -> S

-> S

Cd + S

Другая часть SO2, адсорбируемого пленкой электролита, окисляется кислородом воздуха по реакции:

SO2 + 1/2O2 + H2O = H2SO4 = 2H+ + SO

Очевидно, Cd(OH)адс. также взаимодействует с галоидным комплексом, образующимся на поверхности в результате активирующего действия хлор-ионов:

Cd(OH)адс. + CdCl

Возможность протекания такого процесса подтверждается наличием соединений Cd(OH)1,5Cl0,5, CdOHCl и небольшим количеством CdS, которые обнаруживаются при рентгенофазовом анализе продуктов коррозии на образцах после ускоренных лабораторных испытаний. Эти же соединения идентифицируются на изделиях с кадмиевыми ГП после эксплуатации в морской атмосфере, что подтверждает сохранение механизма коррозии покрытий при испытаниях по заявляемому способу. CdSO4 также не обнаруживается на покрытиях после натурных испытаний, поскольку растворим и вымывается атмосферными осадками.

После выдержки образцов в течение 6 ч в камере соляного тумана и сернистого газа их переносят в камеру тепла и влаги, в которой при температуре (60 ±2)оС и влажности, не превышающей 50% в течение 4 ч на поверхности образцов закрепляется солевой осадок. Более длительная выдержка образцов в камере (12 ч в прототипе) приводит к прекращению коррозии вследствие полного высыхания электролита и, следовательно, не позволяет интенсифицировать процесс разрушения покрытий. Полное же исключение сухого тепла нецелесообразно, поскольку этот фактор всегда имеет место в эксплуатационных условиях и влияет на механизм и продукты коррозии.

Температура 60оС, выбранная для этой операции, является оптимальной, т. к. при ней наблюдается наибольшая скорость развития коррозии под адсорбционными пленками (фиг. 1в). Адсорбционные пленки сохраняются на покрытии в течение всего выбранного в способе времени воздействия сухого тепла, вследствие гигроскопичности солей, оседающих и образующихся на поверхности образцов в предыдущей операции.

Повышение температуры выше значения, указанного в способе, неприемлемо, так как такие условия не типичны для эксплуатации изделий с ГП в морском климате.

Исходя из максимальной скорости коррозии под адсорбционными пленками, температура (60±2)оС сохраняется и в последующей операции воздействия повышенной влажности (95± 3)% без конденсации влаги. Однако продолжительность воздействия сокращена в 3 раза (10 ч - 10 ч по сравнению с 60 ч в прототипе), так как скорость коррозии под адсорбционными пленками на порядок меньше, чем под фазовыми (фиг. 1б, в). Образование фазовых пленок наблюдается как в операциях воздействия коррозионно-активной среды, так и при воздействии повышенной влажности с конденсацией влаги.

Экспериментально установлено (фиг. 1г), что фазовая пленка толщиной 100-150 мкм обеспечивает наибольшую агрессивность среды. Образование пленки такой толщины не обеспечивается в прототипе, а достигается в заявленном способе увеличением перепада температур при переходе от операции воздействия повышенной влажности без конденсации влаги к повышенной влажности с конденсацией влаги.

Продолжительность последней операции увеличена на 25 ч для интенсификации процесса разрушения покрытий и с учетом сохранения механизма процесса, который нарушается при дальнейшем росте времени воздействия повышенной влажности с конденсацией влаги.

Значительно снижает коррозионную стойкость кадмиевых покрытий циклическое воздействие температуры в течение 15 ч (полчаса при (10 ±2)оС и полчаса при минус (10 ±2)оС - один цикл).

Известно, что в этом интервале температур отсутствуют фазовые переходы в адсорбированных на покрытиях слоях воды, поэтому разрушение ГП не прекращаются и при отрицательной температуре. В этой операции хемосорбция воды близка к максимальной (фиг. 1д), что значительно облегчает протекание коррозионных процессов. Это особенно важно, если учесть, что при проведении операции не поддерживается влажность, оптимальная с точки зрения наибольшей скорости разрушения покрытий, т. е. (95± 3)% . Поддержание постоянного значения влажности невозможно вследствие быстрой смены температур.

Повторение операции воздействия хлоридов и сернистого газа (N 6) интенсифицирует процесс снижения защитной способности кадмиевых покрытий, так как снова обеспечивает оптимальную концентрацию коррозионно-активных компонентов среды в слое электролита на покрытии, уменьшающуюся в операциях 2-5. При проведении этих операций хлориды и сернистый газ расходуются на образование продуктов коррозии, часть которых, растворимая в воде, смывается с поверхности покрытий, особенно при воздействии повышенной влажности с конденсацией влаги.

Воздействие сухого тепла (операция N 7) необходимо для закрепления солей на поверхности покрытия, а также сохранения механизма разрушения ГП и сведено до минимальной продолжительности. Исходя из условия сохранения механизма разрушения кадмиевых покрытий выбрана и продолжительность операции N 8, проводимой с целью активации воздействия хлоридов и сернистого газа при возрастании влажности до оптимального значения (95 ±3)% .

Воздействие холода введено в режим для приближения условий ускоренных испытаний к натурным. Этому подчинены и продолжительность операции (пропорциональная времени действия холода на покрытия в течение года их эксплуатации) и абсолютное значение температуры (-40оС) поскольку температура -60оС не является типичной для условий эксплуатации ГП на судах.

Дальнейшее уменьшение длительности воздействия холода, по сравнению с прототипом, нецелесообразно, так как при этом не успевает сказаться его действие на защитные свойства покрытий. Влияние холода проявляется в деформации покрытий вследствие разности коэффициентов линейного температурного расширения подложки и покрытия, а также в расклинивающем эффекте замерзшей воды в порах и местах повреждения покрытий.

Выдержка образцов в нормальных климатических условиях необходима для размораживания и высыхания влаги на их поверхности, после чего образцы осматривают и контролируют заданные параметры. Состояние ГП оценивали после каждого цикла испытаний по степени коррозионного поражения покрытий и показателям коррозионной стойкости. Испытания прекращали при достижении покрытием критерия долговечности, за который принято разрушение его на 10% площади поверхности подложки.

Показателями коррозионной стойкости покрытий служили потеря массы на единицу площади поверхности и стационарный потенциал покрытий.

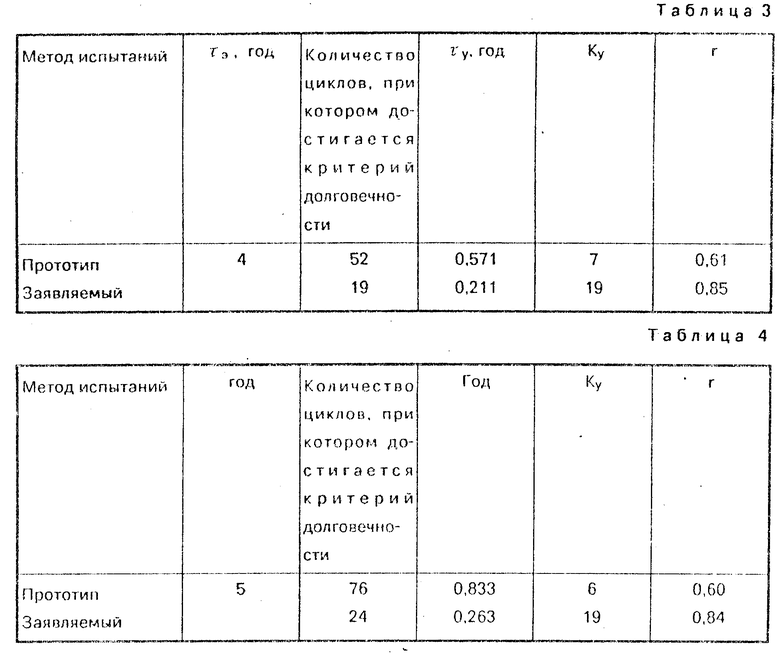

Выполненные испытания показали, что характер изменения степени коррозионного поражения покрытий и показателей коррозионной стойкости в процессе ускоренных испытаний по разработанной методике аналогичен полученному в эксплуатационных условиях для этих покрытий (фиг. 2), что свидетельствует о сохранности естественного механизма разрушения в заявленном способе, и следовательно, обеспечивает возможность прогнозирования долговечности кадмиевых ГП в натурных условиях.

На основе анализа экспериментальных зависимостей (фиг. 2в) рассчитан коэффициент ускорения испытаний

Ку = τэ/τу (1) где τэ, τу - продолжительность испытаний до достижения покрытием определенного значения S, Δ G и ϕ соответственно в эксплуатационных и лабораторных условиях. Среднеарифметическое значение по этим трем параметрам принимают за коэффициент ускорения испытаний.

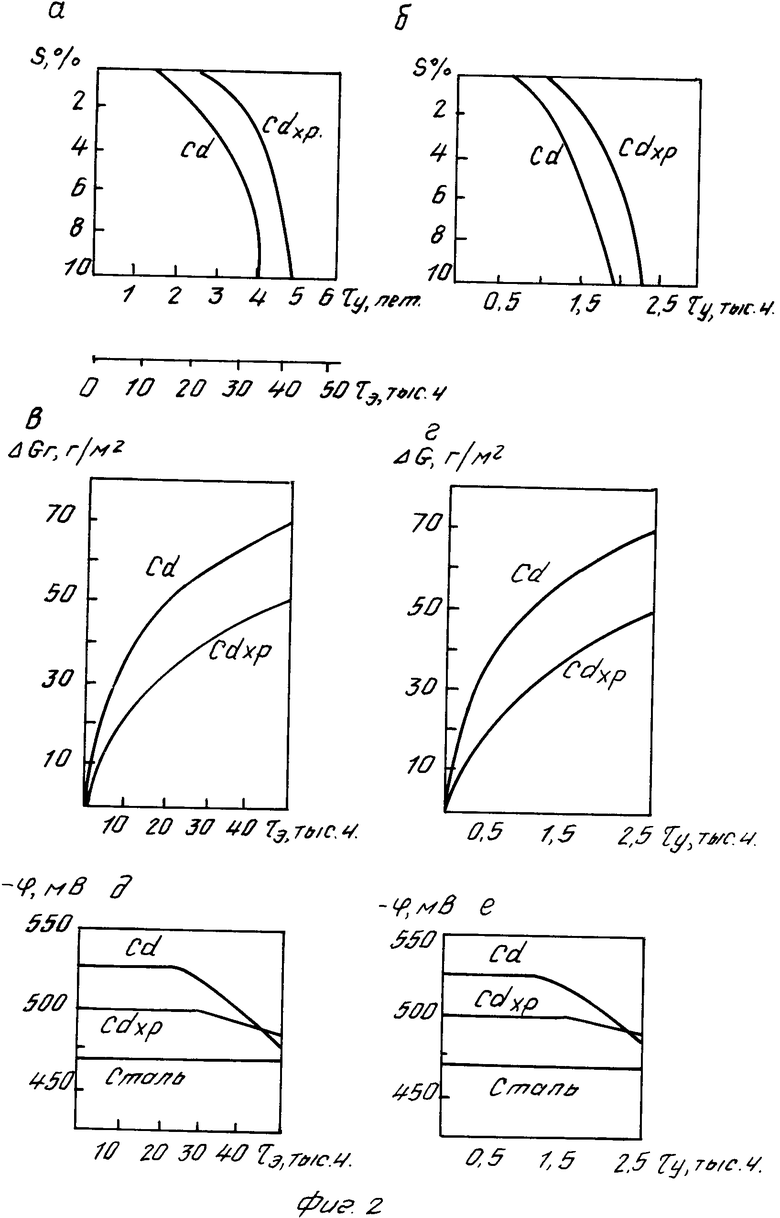

П р и м е р 1. Проведены лабораторные ускоренные испытания кадмиевых ГП, полученных из наиболее широко применяемого в судостроении сернокислого электролита. Покрытия толщиной 30 мкм наносили на пластины 100х50х1,5 мм из стали марки Ст. 3.

Испытания проводили по трем методикам: прототипу, заявленному способу и по режиму испытаний, разработанному для цинковых ГП.

Состояние ГП на образцах оценивали по вышеописанным параметрам (степени коррозионного поражения покрытий и показателям коррозии) не менее чем на трех образцах после каждого цикла испытаний по каждому способу. Результаты испытаний сравнивали с эксплуатационным данными и рассчитывали по формуле (1) коэффициент ускорения испытаний для каждой методики.

Для выявления возможности прогнозирования срока службы ГП по результатам ускоренных испытаний был рассчитан (методом наименьших квадратов) коэффициент корреляции r эксплуатационных и ускоренных испытаний по каждому режиму. Результаты испытаний приведены в табл. 3.

Как видно из приведенных данных, способ испытаний, заявленный для цинковых покрытий, также позволяет испытывать и кадмиевые ГП, причем дает хорошую корреляцию с данными натурных испытаний и, следовательно, возможность прогнозировать их долговечность, но при этом удлиняет продолжительность испытаний по сравнению с прототипом.

Способ-прототип не дает возможности определять срок службы покрытий в натурных условиях, так как коэффициент корреляции не высок.

Лишь заявляемый способ обладает требуемыми для УИ качествами: значительно сокращает продолжительность испытаний и позволяет прогнозировать долговечность кадмиевых покрытий.

Прогноз срока службы кадмиевых ГП различной толщины, нанесенных из известных и вновь разрабатываемых электролитов производится по формуле:

τэ= τу˙Ку, где τу - продолжительность ускоренных испытаний по заявляемому способу до достижения покрытием критерия долговечности (коррозионного поражения его на 10% площади поверхности подложки).

Ку - установленный коэффициент ускорения, равный 19.

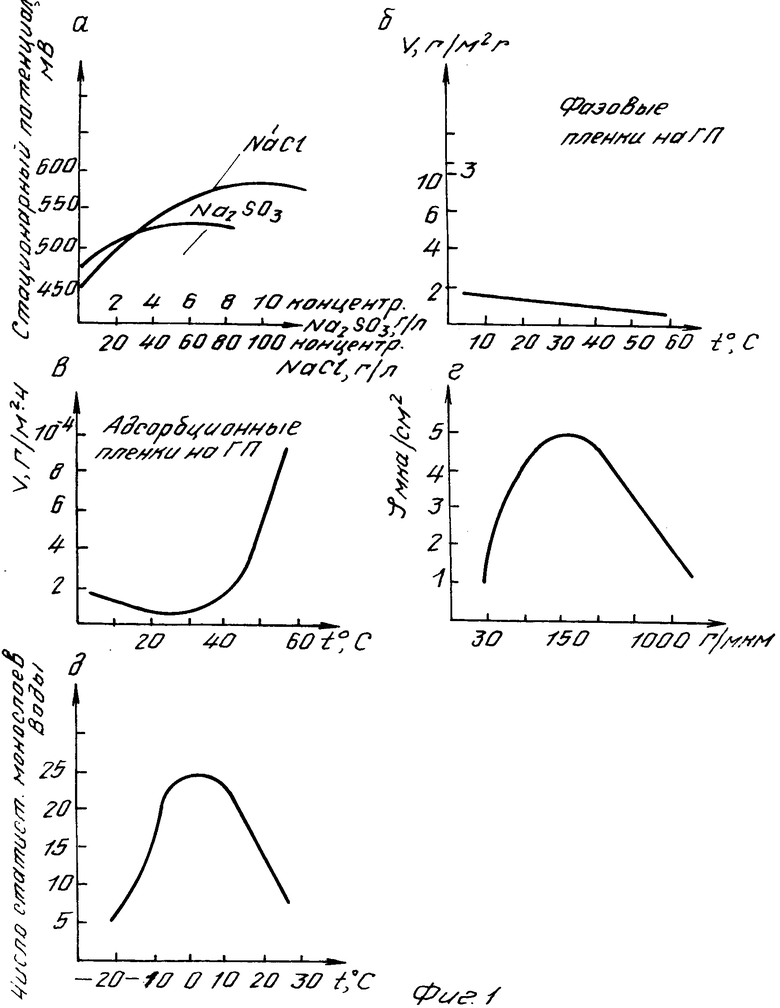

П р и м е р 2. Проведены ускоренные испытания кадмиевых ГП с дополнительной хроматной обработкой по тем же методикам, что и в примере 1. Состав электролита как в примере 1, пассивирование покрытий осуществлялись в растворе, г/л: Na2Cr2 O7 140-160; H2SO4 10-12 при комнатной температуре и времени выдержки 5-15 с. Хроматная обработка широко используется в судостроительной промышленности для увеличения срока службы деталей с кадмиевыми покрытиями. Результаты испытаний приведены в табл. 4.

Таким образом, предлагаемый способ сокращает продолжительность испытаний за счет выбора максимально допустимых значений эксплуатационных факторов, ускоряющих разрушение покрытий без нарушения естественного механизма процесса, и обеспечивает возможность прогнозирования с достаточной достоверностью долговечности новых систем кадмиевых ГП на основании установления корреляции результатов лабораторных и натурных испытаний покрытий.

Предлагаемый способ прост в реализации и допускает проведение испытаний на существующем стандартном оборудовании.

Внедрение заявленного способа обеспечивает возможность исключения длительных эксплуатационных испытаний вновь разрабатываемых кадмиевых гальванических покрытий и сокращения за счет этого цикла разработка - внедрение на 3-4 года. (56) ГОСТ 24927-XI. Временная противокоррозионная защита изделий электронной техники. Технические требования и методы испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСКОРЕННЫХ ИСПЫТАНИЙ НИКЕЛЕВОГО ПОКРЫТИЯ | 1994 |

|

RU2092812C1 |

| Способ ускоренных испытаний цинковых гальванических покрытий | 1990 |

|

SU1762189A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2048576C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 1995 |

|

RU2118405C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ ОБЪЕКТОВ К ТЕПЛОВОМУ СТАРЕНИЮ ПРИ ВОЗДЕЙСТВИИ ПОВЫШЕННОЙ ТЕМПЕРАТУРЫ | 1990 |

|

SU1840354A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕТИТОВЫХ АНОДОВ ДЛЯ СИСТЕМЫ КАТОДНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ИЗДЕЛИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 1999 |

|

RU2178010C2 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ В АГРЕССИВНЫХ СРЕДАХ | 2001 |

|

RU2203343C2 |

| КОМПЛЕКСНАЯ ЗАЩИТА ОТ КОРРОЗИИ И ОБРАСТАНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2113544C1 |

| ГЕРМЕТИЧНОЕ КОРРОЗИОННОСТОЙКОЕ СОЕДИНЕНИЕ КОРПУСА СОСУДА И ТРУБОПРОВОДА ИЗ НЕСВАРИВАЮЩИХСЯ СВАРКОЙ ПЛАВЛЕНИЕМ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1997 |

|

RU2115522C1 |

| ГРЕБНОЙ ВИНТ | 1993 |

|

RU2071438C1 |

Использование: судостроение, рыбное хозяйство, морской флот. Цель: сокращение продолжительности испытаний, повышение их надежности и обеспечение возможности прогнозирования долговечности покрытий в условиях эксплуатации судов неорганиченного района плавания. Сущность изобретения: в одном испытательном цикле способа моделируется воздействие климатических и аэрохимических факторов среды, эквивалентное по интенсивности и продолжительности их воздействию на покрытия в течение одного года эксплуатации, при этом сокращена в допустимых пределах продолжительность воздействия факторов, не оказывающих существенного влияния на долговечность покрытий. Положительный эффект: сокращение цикла разработка-внедрение покрытий на 3 - 4 года. 4 табл.

СПОСОБ УСКОРЕННЫХ ИСПЫТАНИЙ СУДОВЫХ КАДМИЕВЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ, по которому на образец с испытуемым покрытием воздействуют хлоридами концентрацией 1200 - 1600 мг/м2 · ч и сернистым газом, повышенной температурой 58 - 62oС, повышенной влажностью без конденсации влаги, повышенной влажностью с конденсацией влаги, холодом, выдерживают образец в нормальных климатических условиях в течение 2 ч и определяют параметр, по которому судят о сроке службы покрытия, отличающийся тем, что, с целью сокращения продолжительности испытаний и обеспечения возможности прогнозирования срока службы покрытий в условиях эксплуатации судов, воздействие хлоридами и сернистым газом осуществляют при концентрации сернистого газа 13 - 17 мг/м3 и температуре 23 - 27oС в течение 6 ч, воздействие повышенной температурой проводят в течение 4 ч, воздействие повышенной влажностью без конденсации влаги осуществляют при 58 - 62oС в течение 10 ч, воздействие повышенной влажностью с конденсацией влаги осуществляют при 23 - 27oС в течение 37 ч, перед воздействием холодом осуществляют циклическое воздействие температурой 15 циклов в течение 15 ч, полчаса при 8 - 12oС и полчаса при (-8) -- (-12)oС, затем осуществляют последовательно воздействие хлоридами концентрацией 1200 - 1600 мг/м2 · ч и сернистым газом 13 - 17 мг/м3 при 23 - 27oС в течение 6 ч, повышенной температурой 58 - 62oС в течение 2 ч и повышенной влажностью без конденсации влаги при 58 - 62oС в течение 10 ч, а воздействие холодом осуществляют при (-38) -- (-42)oС в течение 4 ч, указанный цикл испытаний повторяют до разрушения покрытия на 10% площади поверхности подложки, в качестве параметра, характеризующего срок службы покрытия, выбирают время τу до достижения указанного процента разрушения, а прогнозируемый срок службы τэ вычисляют по формуле

τэ = 19˙τу

Авторы

Даты

1994-01-30—Публикация

1991-06-13—Подача