Изобретение относится к металлургии коррозионностойких сталей аустенитно-ферритного класса, содержащих в качестве основы железо с различным содержанием легирующих элементов, и может быть использовано в нефтехимическом, энергетическом машиностроении, в судостроительной, металлургической, и др. отраслях промышленности, в конструкциях, работающих длительное время в агрессивных средах, в частности в водных средах, содержащих хлор-ионы, сернистые соединения, продукты переработки нефти и газа, в кислотах различной концентрации, в морской воде. Температурный интервал использования от -50 до +350oС.

Были проанализированы химические составы наиболее известных коррозионностойких аустенитно-ферритных сталей [1]. Из зарубежных сталей наиболее близкой по составу является сталь SAF 2507 [2], из отечественных - сталь О3Х24Н6АМ4 (ЗИ-130). Эти стали имеют высокое сопротивление питтингообразованию в растворах хлоридов. Однако они недостаточно технологичны при горячем деформировании вследствие неоптимального сочетания легирующих элементов, либо недостаточно используют возможности комплексного легирования для повышения сопротивления питтинговой и щелевой коррозии в водных средах с сернистыми соединениями и хлоридами.

Наиболее близкой к заявляемой композиции по составу является сталь (по патенту GB 2160221 А, С 22 С 38/06 от 18.12.1985 г. [3]) со следующим химическим составом, мас.%:

Углерод - ≤0,03

Кремний - 0,1-1,0

Марганец - 0,1-2,0

Фосфор - ≤0,03

Сера - ≤0,01

Никель - 3,0-8,0

Хром - 21,0-28,0

Молибден - 1,0-4,0

Азот - 0,08-0,25

Алюминий - ≤0,02

Железо - Остальное

Эта сталь не обладает требуемой стойкостью против питтинговой коррозии в широком диапазоне агрессивных сред и не обеспечивает необходимую технологичность при производстве труб на стадии металлургического передела. Деформирование на прокатных станах, а также прессование при 1100-1200oС требует от металла значения относительного удлинения не менее 60%. При меньшем относительном удлинении появляются трещины при прокатке. Кроме того, для емкостей и трубопроводов с морской водой необходимо повышать сопротивление локальной коррозии.

Имеются сведения, что сопротивление аустенитно-ферритных сталей питтингообразованию в водных средствах с хлоридами зависит от загрязненности металла неметаллическими включениями, которые являются очагами зарождения коррозионных повреждений. Очистке стали от серы, фосфора, кислорода способствует раскисление стали кальцием, магнием, введение таких элементов как Y, Се, способных связывать S, Р, О2, очищать границы зерен от окислов и образовывать с ними мелкодисперсные соединения.

Целью изобретения является создание стали, обладающей повышенной прочностью, более высокой пластичностью при горячем деформировании и высоким сопротивлением питтинговой коррозии, что обеспечивает повышение эксплуатационной надежности и ресурса.

Поставленная цель достигается тем, что сталь дополнительно содержит медь, кальций, магний, церий при следующем соотношении компонентов, мас. %:

Углерод - 0,01-0,03

Кремний - 0,3-0,8

Марганец - 0,8-1,2

Хром - 24-26

Никель - 6,5-7,5

Молибден - 3,5-4,5

Азот - 0,15-0,30

Сера - 0,001-0,015

Фосфор - 0,1-0,5

Медь - 0,1-0,5

Кальций - 0,01-0,023

Церий - 0,001-0,02

Магний - 0,001-0,02

Железо - Остальное

при этом должно соблюдаться условие Ca/S ≥ 1,5.

Выбранное содержание компонентов обеспечивает получение аустенитно-ферритной структуры.

Введение меди, кальция, церия и магния в сталь по патенту GB 2160221 А повышает прочностные свойства, пластические свойства при температурах горячего деформирования (1100-1200oС) и коррозионные свойства (стойкость против питтингообразования).

Известно, что введение меди [4] в нержавеющую сталь повышает прочность и коррозионную стойкость в морской воде, во-первых, благодаря измельчению аустенитного зерна и во-вторых, благодаря уплотнению границ зерен при образовании мелких аустенитных зерен. Стали, используемые в контакте с морской водой, обычно легируются медью.

Магний вводили в сталь с целью снижения содержания кислорода в жидкой стали и перевода его в легкие всплывающие окислы, что приводит к снижению количества оксидов в стали. При этом повышается стойкость против питтингообразования.

Кальций взаимодействует с серой и таким образом нейтрализует вредное действие серы [5]. Отсутствие серы по границам зерен приводит к увеличению высокотемпературной пластичности при горячем деформировании. Выполнение соотношения Ca/S ≥ 1,5 [6] обеспечивает высокотемпературную пластичность более 60%, что гарантирует отсутствие трещин при ковке и прокатке.

Церий вводили с целью регулирования формы, уменьшения количества и размеров образующихся избыточных фаз, в частности для сфероидизации оксидов и сульфидов [7]. При сфероидизации существенно уменьшается количество оксидов и сульфидов. Это явление существенно повышает технологичность на стадии горячего металлургического передела. Стойкость против питтингообразования также увеличивается с уменьшением количества и размеров неметаллических включений, поэтому температура начала питтингообразования стали при введении церия возрастает.

Полученный более высокий уровень механических, технологических и коррозионных свойств заявленной стали обеспечивается комплексным легированием композиции в указанном выше соотношении.

При введении меди, марганца, кальция, церия вне указанных пределов и при значениях отношения Ca/S < 1,5 снижается эффективность их положительного влияния на уровень прочности, горячей пластичности и сопротивления питтингообразованию.

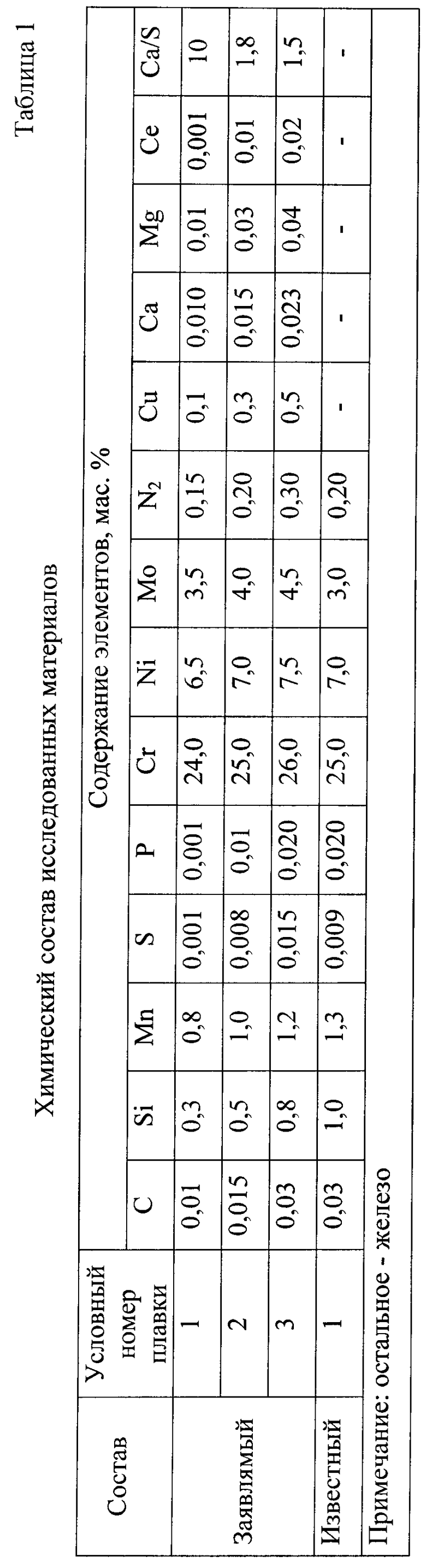

В ЦНИИ КМ "Прометей" в соответствии с планом научно-исследовательских работ проведен комплекс лабораторных работ по выплавке, пластической и термической обработке заявленной стали и стали-прототипа. Металл выплавлялся в 60-кг электропечах со специальным подбором шихты и с разливкой в слитки массой 17 кг. Полученный металл подвергался обработке давлением на прокатном оборудовании и термически обрабатывался. Химический состав исследованных материалов представлен в табл. 1.

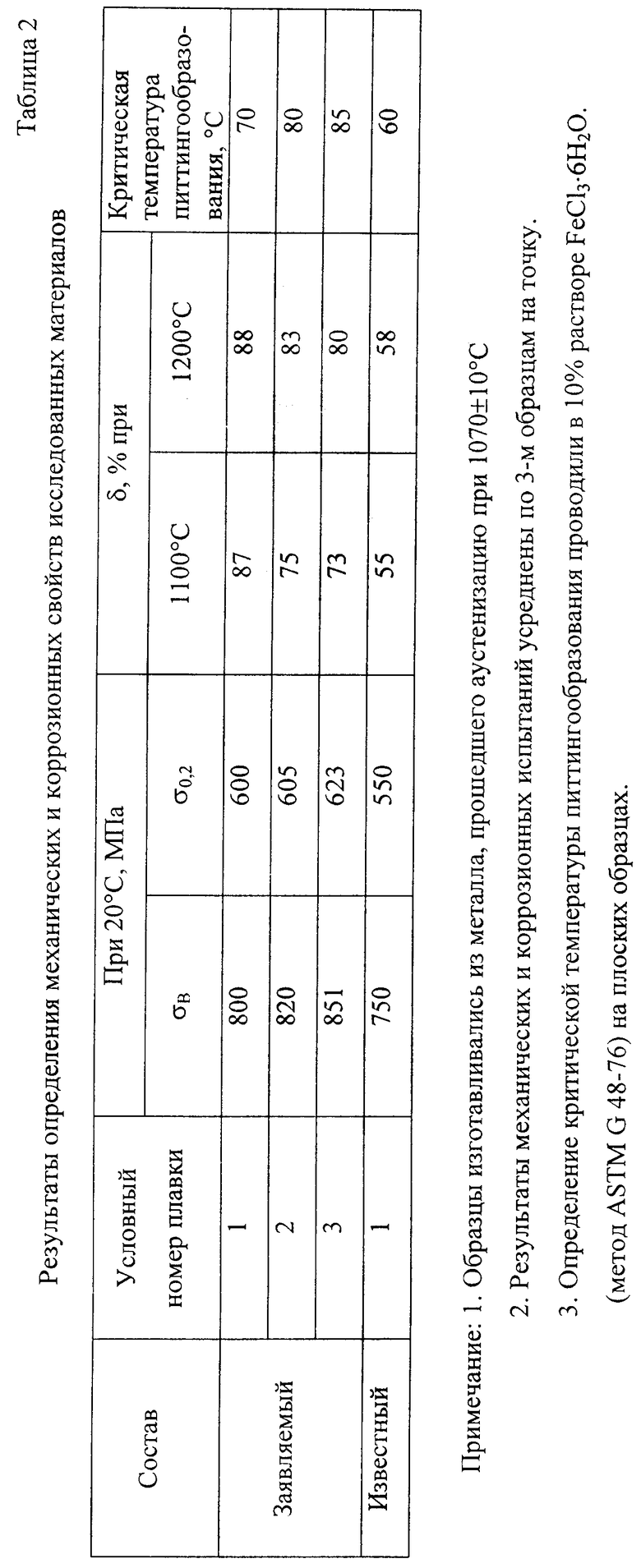

Исследованы прочностные свойства, коррозионная стойкость в водных агрессивных средах (определялась критическая температура начала питтингообразования в растворе 10% FеСl3•6Н2О), а также технологическая пластичность при высоких температурах (δ, % при 1100 и 1200oС). Результаты испытаний, приведенные в табл. 2, подтверждают преимущества предлагаемой стали по значениям прочности при комнатной температуре, относительного удлинения при ковочных температурах и по критической температуре начала питтингообразования в 10% FеСl3•6Н2O.

Технико-экономический эффект от использования изобретения выразится в повышении эксплуатационной надежности и безопасности работы, а также в повышении ресурса изделий.

Источники информации

1. Вороненко Б. И. Современные коррозионностойкие аустенитно-ферритные стали. МИТОМ, 10, 1997 г.

2. Sandvik SAF 2507. A high performance duplex stainless steel. S - 1875 - ENG, February, 1997.

3. UK Patent Application GB 2160221A. 18.12.1985.

4. Патент 4985091, США 15.01.1997 г.

5. А.с.1694685, ЦНИИ ЧМ, СССР, 1989 г.

6. Патент 4664725, США, 1987 г.

7. А.с. 1710594, СССР, 1992 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039120C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2188874C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2551340C2 |

| АУСТЕНИТНАЯ ЖАРОПРОЧНАЯ И КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2662512C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

Изобретение относится к металлургии коррозионностойких сталей аустенитно-ферритного класса и может быть использовано в судостроении для танкеров-химовозов, а также в металлургической, нефтеперерабатывающей, газовой промышленности, химическом и энергетическом машиностроении. Сталь может применяться в конструкциях, работающих длительное время в агрессивных средах, в частности в водных средах, содержащих хлор-ионы, сернистые соединения, в продуктах переработки нефти, в кислотах различной концентрации, в морской воде. Температурный интервал использования от -50 до 350oС. Сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,01-0,03; кремний 0,3-0,8; марганец 0,8-1,2; хром 24-26; никель 6,5-7,5; молибден 3,5-4,5; азот 0,15-0,30; сера 0,001-0,015; фосфор 0,001-0,020; медь 0,1-0,5; кальций 0,01-0,023; церий 0,001-0,02; магний 0,01-0,04; железо - остальное, при условии выполнения отношения кальций/сера ≥ 1,5. Техническим результатом изобретения является повышение прочности стали, повышение пластичности при горячем деформировании. Сталь обладает высоким сопротивлением питтинговой коррозии. 2 табл.

Двухфазная нержавеющая сталь с высокой коррозионной стойкостью в агрессивных средах, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит медь, кальций, магний, церий при следующем соотношении компонентов, мас.%:

Углерод - 0,1 - 0,03

Кремний - 0,3 - 0,8

Марганец - 0,8 - 1,2

Хром - 24 - 26

Никель - 6,5 - 7,5

Молибден - 3,5 - 4,5

Азот - 0,15 - 0,30

Сера - 0,001 - 0,015

Фосфор - 0,001 - 0,020

Медь - 0,1 - 0,5

Кальций - 0,01 - 0,023

Церий - 0,001 - 0,02

Магний - 0,01 - 0,04

Железо - Остальное

при условии выполнения отношения кальций/сера ≥ 1,5.

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ РЕЛЬСОВЫХ ПОДКЛАДОК ИЗ НАВАЛА | 1999 |

|

RU2160221C2 |

| US 4985091, 15.01.1991 | |||

| US 4664725, 12.05.1987 | |||

| Система регулирования скорости вращения ротора турбины | 1974 |

|

SU545753A1 |

| Устройство для контроля изделий | 1974 |

|

SU659895A1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039120C1 |

| Коррозионно-стойкая сталь | 1987 |

|

SU1447924A1 |

| Аустенитная сталь | 1986 |

|

SU1397536A1 |

| Сталь | 1978 |

|

SU711156A1 |

Авторы

Даты

2003-04-27—Публикация

2001-03-27—Подача