Изобретение относится к способам химико-термической обработки поверхностного слоя стальных изделий путем диффузионного насыщения их поверхностного слоя карбидообразующими элементами и может применяться при химико-термической обработке изделий, к поверхностным слоям которых предъявляются особые требования по условиям эксплуатации.

Известен способ химико-термической обработки изделий с использованием тлеющего разряда [1] . Способ предусматривает загрузку обрабатываемых изделий в разрядную камеру, вакуумирование этой камеры, подачу на электроды импульса электрического тока для инициирования тлеющего разряда. Недостатками данного способа являются: сравнительно невысокая износостойкость получаемых слоев, сложность конструкции разрядной камеры, т. к. для проведения процесса необходимо создать достаточно высокий вакуум, сложность проведения самого технологического процесса, невысокая толщина диффузионного слоя. Сложность обработки, потому что при появлении электродугового разряда необходимо менять количество подводимой в каждом импульсе тока энергии, чтобы не происходило повреждение поверхности обрабатываемых изделий электродуговым разрядом.

Известен также способ нанесения покрытий в условиях электрического разряда [2] . Процесс нанесения покрытия проводят в условиях периодического разряда, возникающего при периодическом соприкосновении обрабатываемого материала с электродом. При этом способе обрабатываемый материал и электродная пластина помещаются в герметическую емкость с газом, в атмосфере которого обеспечивается образование карбидов. При обработке внутри емкости индуцируется тлеющий разряд.

Основным недостатком данного способа являются: после обработки вследствие небольшой толщины покрытия износостойкость поверхностного слоя невысокая, сложность оборудования для создания тлеющего разряда и необходимость применения газа для обеспечения образования карбидного слоя. При данном способе невозможно достичь сравнительно большой толщины диффузионных слоев.

Наиболее близким техническим решением к изобретению по технической сущности и достигаемому эффекту является электроискровое легирование стали твердым сплавом, сопровождающееся образованием диффузионного износостойого слоя, и последующая обработка его лазером [3] .

Недостатками данного способа является сравнительно невысокая износостойкость изделий из-за малой толщины слоя.

Цель изобретения - повышение износостойкости изделий за счет увеличения толщины диффузионного слоя и повышения концентрации легирующих элементов в нем.

Для достижения указанной цели способ получения износоустойчивых слоев включает в себя обработку поверхности изделий с помощью электроискрового разряда, имеющего электрод из твердосплавных пластин и последующую химико-термическую обработку поверхностного слоя изделий, включающую высокотемпературный нагрев и выдержку в порошковой среде, содержащей карбидообразующие элементы, активатор и инертные добавки.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается от известного последующей обработкой поверхности, а именно применение химико-термической обработки для дополнительного насыщения поверхности карбидообразующими элементами.

Известно использование для обработки поверхности и насыщения поверхностного слоя различными элементами методом химико-термической обработки [4] . Однако применение только этого метода не обеспечивает необходимых свойств изделиям, т. к, этот процесс не обеспечивает получения сравнительно больших износостойких слоев на изделиях. Поэтому применение последовательных процессов электроискрового легирования с помощью электроискрового разряда, имеющего электрод из твердоплавких пластин и последующую химико-термическую обработку, позволяет обеспечить стальным изделиям такие свойства, которые они проявляют в заявляемом решении, а именно получение диффузионных слоев, обладающих высокой износостойкостью.

Ценным свойством поверхностных слоев, получающихся при электроискровом легировании с последующей химико-термической обработкой, является исключительно прочная связь с металлом основанием. Такая прочность сцепления объясняется тем, что между металлами основания и покрытием есть диффузионная связь, образуются многокомпонентные соединения, в связи с чем отсутствует четкая граница между нанесенным покрытием и основным металлом [5, 6] .

Таким образом, применение химико-термической обработки в педлагаемом способе придает изделиям сравнительно более высокие прочностные характеристики.

Способ осуществляется следующим образом.

Образцы сталей марок У8, У10 и сталь 45 подвергали электроискровому легированию на установке "(Элитрон - 16") с частотой импульсов напряжения накопительных конденсаторах 800 ± 30 Гц и амплитудой импульсов напряжения 35 В. В качестве электрода использовалась твердоплавкая пластина марки ТТ20К9. Последующее диффузионное насыщение осуществляли при 1000-1050оС в течение 5 ч в контейнерах с плавким затвором без использования вакуума или защитных атмосфер. Состав для насыщения содержит, мас. % : Оксид хрома 20 Пятиоксид ниобия 15 Алюминия (порошок) 20 Хлористый аммоний 2 Оксид алюминия Остальное.

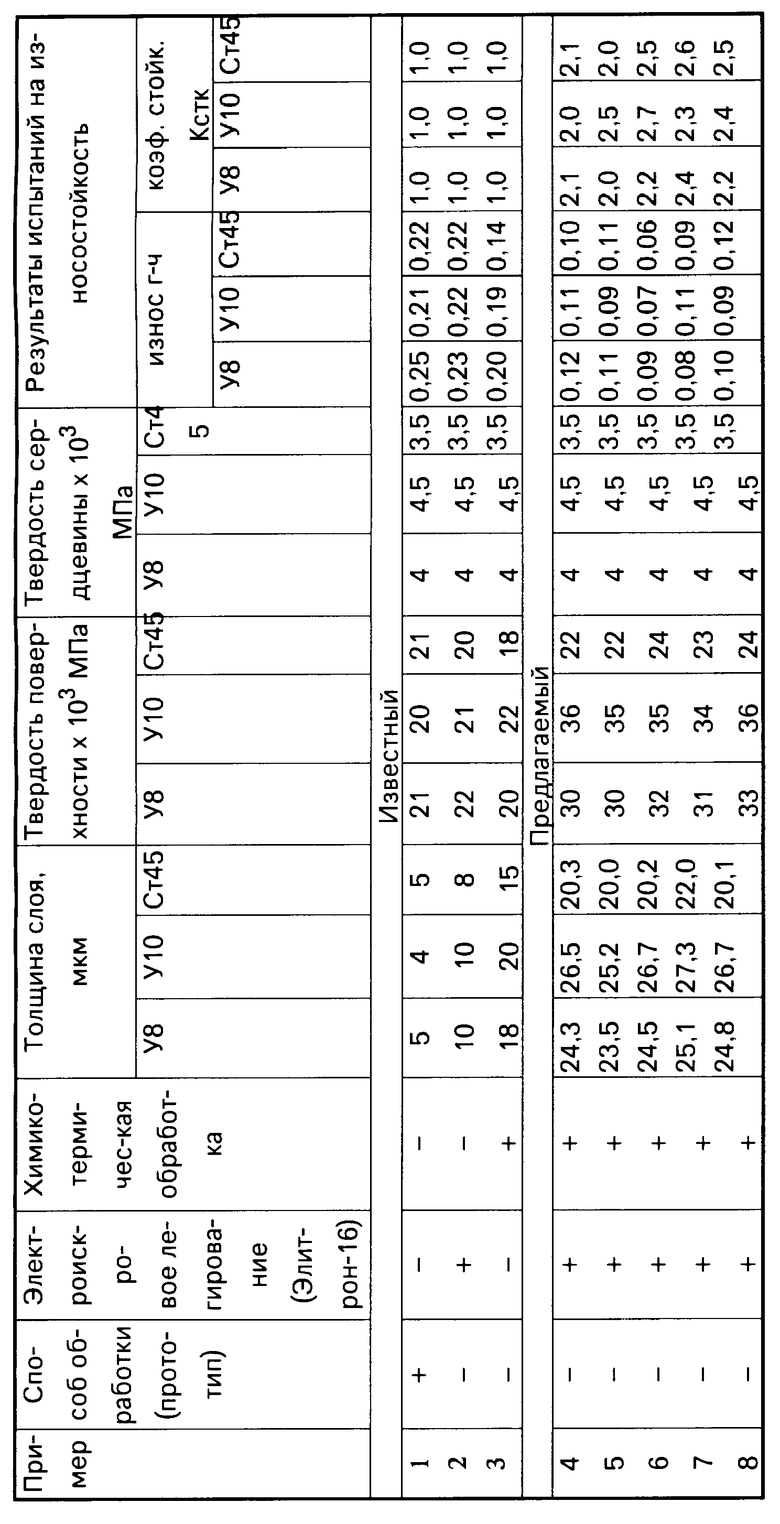

После завершения процесса на образцах измеряют толщину диффузионной зоны на микротвердомере МИМ-8 и проводят испытания на износостойкость. В основу испытаний положен принцип износа образца из исследуемого материала диском-контртелом из порошкового твердого сплава. Испытание проводят на машине типа Шкоды-Савина в условиях трения скольжения без смазочного материала. Размеры образцов 15 х 15 х 35 мм. Размеры диска-контртела диаметр 60 мм и толщина 4 мм, при твердости HRC 69-71 ед. Испытание выполняют при давлении Р-72,4 Н, при скорости вращения диска-контртела 750 об/мин. В таблице представлены результаты измерения твердости поверхности и твердости сердцевины, толщины диффузионной зоны, испытаний на износостойкость диффузионно-упрочненных образцов.

Из данных таблицы следует, что толщина слоя увеличилась в 1,3-1,8 раза, а износостойкость поверхностных слоев, достигаемое способом выше, чем у прототипа в 2,0-2,7 раза.

Использование изобретения позволит повысить стойкость изделий за счет повышения износостойкости поверхностных слоев. (56) Заявка ФРГ N 3330702, кл. C 23 C 11/00, 1955.

Заявка Японии N H 61-27468 B, кл. C 23 C 26/00, 1987.

Паустовский А. В. и др. Лазерная обработка электроискровых покрытий. Тезисы докладов 23 семинара по диффузионному насыщению и защитным покрытиям 18-21 сент. Ивано-Франковск, 1990, с. 234-235.

Земсков Г. В. , Коган Р. Л. Многокомпонентное диффузионное насыщение металлов и сплавов. М. : Металлургия, 1978. - 270 с.

Лазаренко Н. И. Технологический процесс изменения исходных свойств металлических поверхностей электрическими импульсами. - В сб. : Электроискровая обработка металлов. Вып. 2. М. , АН СССР, 1960, с. 36-65.

Титлевич А. Е. Электроискровое легирование металлических поверхностей. - Кишинев. : Штиинца, 1985, 195 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2005812C1 |

| Состав для комплексного насыщения стальных изделий | 1991 |

|

SU1803470A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2078848C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2014 |

|

RU2562187C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2558320C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634400C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2016 |

|

RU2629139C1 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

Сущность изобретения: рабочие поверхности инструментов и изнашивающихся частей деталей подвергают электроискровому легированию твердыми сплавами и их последующей обработке посредством нагрева и выдержки при 1000-1050 С в течение 5 ч на воздухе в порошковой среде, содержащей, мас% : оксид хрома 20; пятиоксид ниобия 15; алюминий 20; хлористый аммоний 2; оксид алюминия остальное. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОУСТОЙЧИВЫХ СЛОЕВ НА ИНСТРУМЕНТАХ И ИЗНАШИВАЮЩИХСЯ ЧАСТЯХ ДЕТАЛЕЙ, включающий электроискровое легирование их рабочих поверхностей твердыми сплавами и их последующую обработку, отличающийся тем, что обработку осуществляют посредством нагрева и выдержки при 1000 - 1050oС в течение 5 ч на воздухе в порошковой среде, содержащей, мас. % :

Оксид хрома 20

Пятиоксид ниобия 15

Алюминий 20

Авторы

Даты

1994-02-15—Публикация

1992-01-09—Подача