Изобретение относится к металлургической промышленности, а именно к химико-термической обработке поверхности изделий из титановых сплавов, и может быть использовано при изготовлении деталей двигателей работающих в условия износа, в медицине и других отраслях промышленности.

Известен способ химико-термической обработки деталей из титановых сплавов (патент РФ №2460826, С23С 8/54. 18.05.2011), который включает насыщение поверхности деталей азотом и углеродом в тигельной или электродной ванне с расплавом солей, разогретым до температуры 800°С, при этом используют расплав солей следующего состава, мас.%: NaCN 10, NaCl 40, BaCl2 50.

Недостатками данного способа являются:

- экологически вредное производство;

- снижение эффективности диффузии азота вглубь титановых сплавов, так как процесс протекает в открытой атмосфере, что приводит к образованию на поверхности оксидной пленки.

Известен способ поверхностного упрочнения изделий из титана и титановых сплавов (патент РФ №2318077, С23С 8/06. 04.07.2006), который проводят при помощи термообработки. Термообработку проводят в активной газовой среде. Затем осуществляют частичное удаление газонасыщенного слоя, обладающего повышенной хрупкостью, травлением. Глубину зоны, обладающей повышенной хрупкостью, определяют по формуле, также глубина может быть определена по среднему расстоянию между трещинами, образующимися в газонасыщенном слое при разрушении образца изгибом.

Недостатками данного способа являются:

- высокая трудоемкость;

- снижение ресурса работы в условиях интенсивного износа, так как при обработке данным способом травитель может удалить часть диффузионной зоны с поверхности деталей.

Известен способ азотирования стальных изделий в тлеющем разряде (патент РФ №2276201, С23С 8/36. 9.11.2004), который осуществляют путем вакуумного нагрева изделий в плазме азота повышенной плотности, формируемой между деталью и экраном за счет эффекта полого катода. Процесс азотирования проводят при температуре 700-750°С. После азотирования проводят поверхностную закалку охлаждением в потоке аргона со скоростью, превышающей критическую скорость закалки стали.

Недостатками данного способа являются:

- невозможность проведения азотирования титановых сплавов в плазме повышенной плотности, так как применение стальных экранов может приводить к попаданию распыленных частиц железа на обрабатываемую поверхность и блокированию диффузии азота вглубь обрабатываемой поверхности;

- снижение эффективности диффузии азота вглубь титановых сплавов, так как азотирование проводят в среде азота, что приводит к образованию сплошной нитридной пленки на поверхности.

Известен способ упрочнения титановых сплавов в газовой среде (патент РФ №2365671, С23С 8/80. 06.12.2007), по которому проводят высокотемпературное азотирование при температурах 700-750°С в течение 10-30 мин. Затем проводят восстановительный отжиг в аргоне при температуре, превышающей температуру азотирования на 100-150°С, время отжига вычисляют по формуле:

τотж=0,75·(Казот/Кр)·ехр(Ер/RТотж-Εазот/RΤазот)·τазот,

где Казот, Кр - эмперические коэффициенты, учитывающие соответственно скорость образования и скорость растворения нитридного газонасыщенного слоя, мкм2/сек;

Еазот - энергия активации процесса, контролирующего повышение концентрации азота в охрупченном азотирование слое, Дж/моль;

Ер - энергия активации процесса, контролирующего понижение концентрации азота в охрупченном азотированием слое, Дж/моль;

R - газовая постоянная, Дж/(К·моль);

Тазот - температура азотирования, К;

Тотж - температура восстановительного отжига, К;

τазот - время азотирования, сек.

Недостатками данного способа являются:

- снижение эффективности процесса насыщения при азотировании, так как высокотемпературная обработка в открытой атмосфере приводит к образованию оксидных пленок на обрабатываемой поверхности;

- небольшая продолжительность азотирования, вследствие чего образуется малая толщина диффузионной зоны, либо диффузионная зона не образуется.

Известен способ упрочнения поверхности изделий из титановых сплавов (патент РФ №2427666, С23С 8/36, 21.12.2009), который проводят при помощи нагрева поверхности изделия в среде азота, при этом нагрев осуществляют концентрированным тепловым источником с плотностью мощности 103-104 Вт/см2, силой тока 80-150 А и скоростью перемещения источника относительно изделия 0,005-0,01 м/с.

Недостатками данного способа являются:

- неравномерное упрочнение поверхности в связи с отсутствием своевременной калибровки плазменной головки установки в процессе обработки;

- трудоемкость процесса, связанная с установкой и выверкой изделия в приспособлении;

- снижение диффузии азота вглубь титановых сплавов, так как процесс проводят в среде азота, что приводит к образованию сплошной нитридной пленки на поверхности;

- большой расход азота.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ модификации поверхности изделий из титановых сплавов (патент РФ №2346080, С23С 8/02, 25.01.2007), который проводят при помощи электроискрового легирования поверхностного слоя с последующим оксидированием или азотированием. Электроискровое легирование проводят нитридообразующими элементами или сплавами на их основе. Затем осуществляют термическое оксидирование в окислительной воздушной среде при температуре 600-800°С в течение 2-16 часов или диффузионное азотирование, проводят в каталитически приготовленных газовых аммиачных средах при температуре 500-680°С в течение 15-40 часов.

Недостатками прототипа являются:

- высокая трудоемкость;

- большая длительность процесса;

- азотирование титанового сплава проводят в аммиачной среде, что может приводить к охрупчиванию поверхности вследствие образования гидридов титана.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение производительности процесса азотирования титановых сплавов.

Техническим результатом является интенсификация процесса азотирования и повышение твердости и контактной износостойкости упрочненного слоя титановых сплавов, при меньшем давлении рабочего процесса и меньшем времени выдержки.

Задача решается и технический результат достигается за счет способа модификации поверхности изделий из титановых сплавов, включающего обработку поверхностного слоя азотированием, по которому согласно изобретению, азотирование проводят в вакуумной камере в газовой смеси 15 мас.% азота и 85 мас.% аргона при температуре 650-700°С путем вакуумного нагрева в плазме повышенной плотности с эффектом полого катода, причем плазму повышенной плотности формируют между деталью и экраном, выполненным с отверстиями и изготовленным из титанового сплава.

Плазма повышенной плотности обеспечивается за счет эффекта полого катода.

Эффект полого катода проявляется в значительном повышении плотности тока, увеличении степени ионизации при одновременном снижении напряжения горения разряда.

Азотирование проводят при температуре 650-700°С, что ниже полиморфного α→β превращения, вследствие чего не происходит рост структурных составляющих.

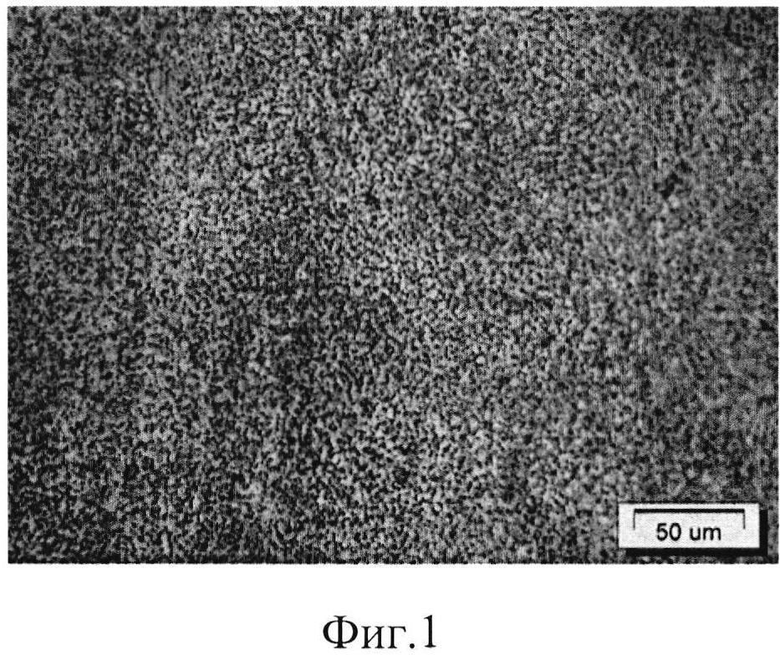

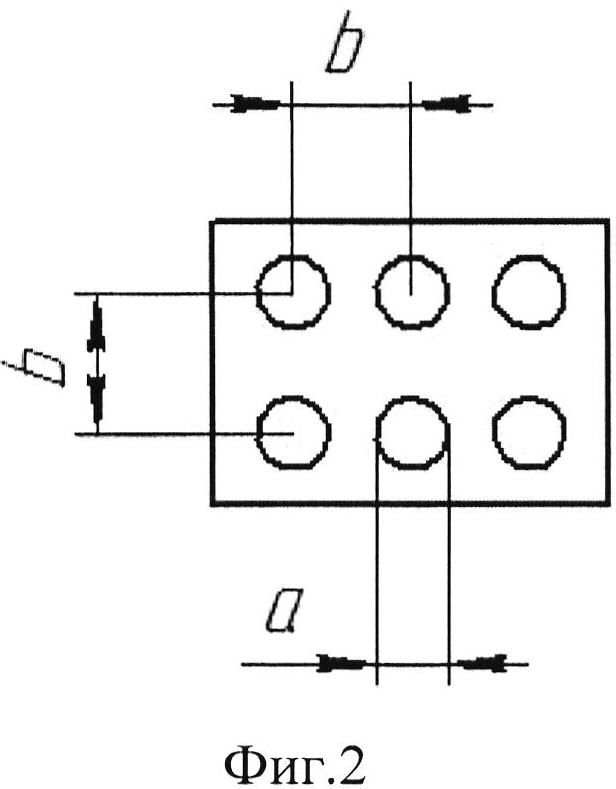

Экран выполнен из титанового сплава в виде пластины с отверстиями.

Существо изобретения поясняется чертежами.

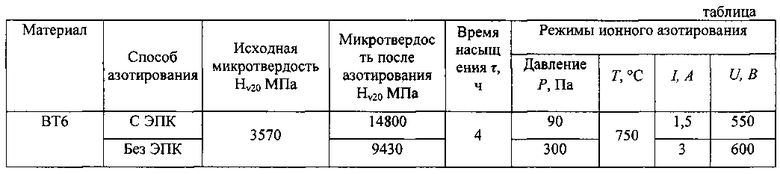

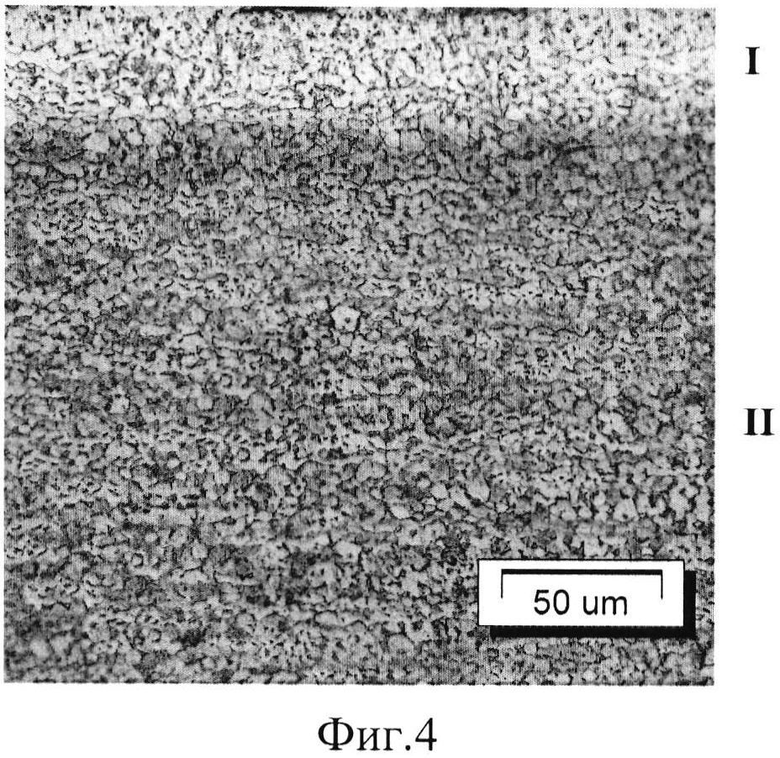

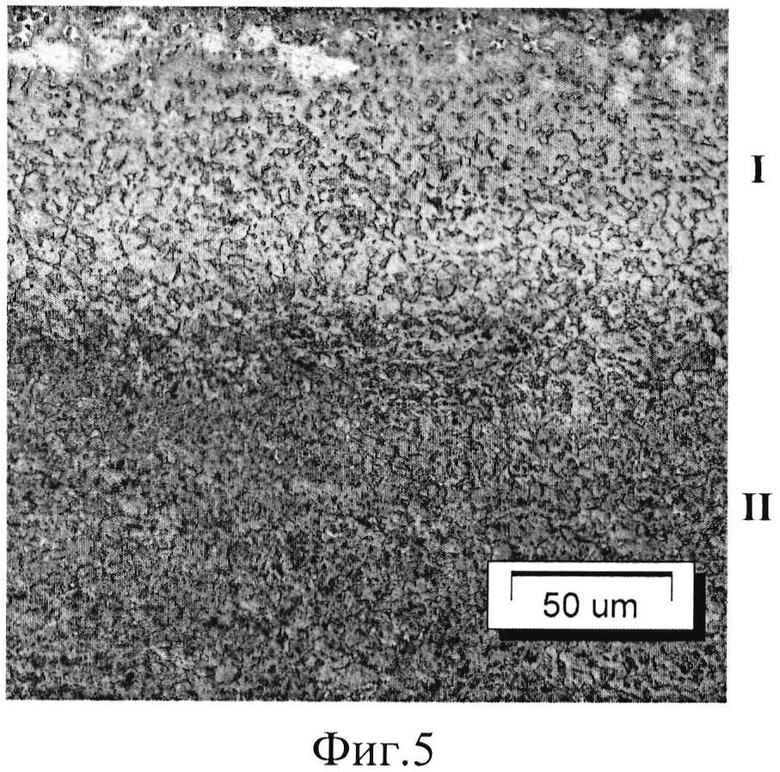

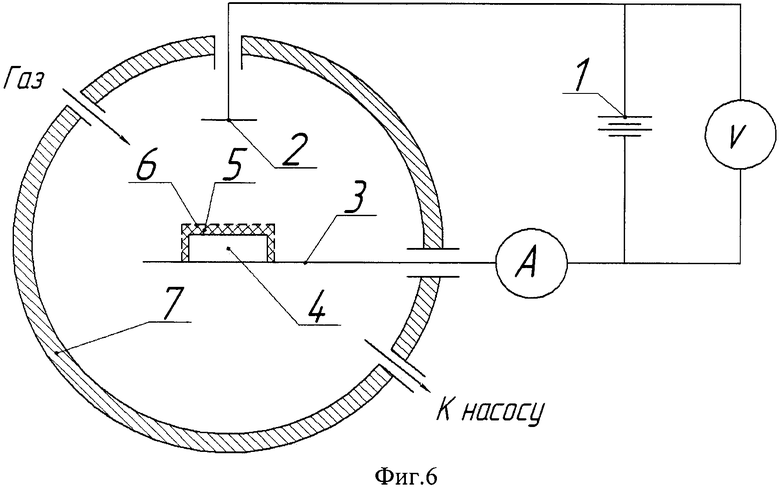

На фиг. 1 изображена структура исходного состояния титанового сплава ВТ6. На фиг. 2 изображены параметры экрана для создания эффекта полого катода, где а - диаметр отверстия, b - расстояние между центрами отверстий. На фиг. 3 изображен экран из титанового сплава для создания эффекта полого катода. На фиг. 4 изображена микроструктура образца из титанового сплава ВТ6 после азотирования в тлеющем разряде (I - азотированный слой, II - основа). На фиг. 5 изображена микроструктура образца из титанового сплава ВТ6 после азотирования в тлеющем разряде с эффектом полого катода (I - азотированный слой, II - основа). На фиг. 6 изображена схема реализации способа ионного азотирования титанового сплава в тлеющем разряде с эффектом полого катода.

Схема содержит источник питания 1, анод 2, катод 3, катод-деталь 4, плазму повышенной плотности 5, экран 6, изготовленный из титанового сплава в виде пластины с отверстиями, установленный на определенном расстоянии от катод-детали 4, корпус из металла вакуумной камеры 7.

Пример конкретной реализации способа.

Способ осуществляется следующим образом: в вакуумной камере (фиг. 6) на определенном расстоянии от обрабатываемой поверхности устанавливают экран (фиг. 3), выполненный из титанового сплава с расчетными параметрами а и b (b=2а) (фиг. 2), деталь и экран подключают к отрицательному электроду, герметизируют камеру и откачивают воздух до давления 133 Па. После эвакуации воздуха камеру продувают рабочим газом в течение 5-15 мин при давлении ~1330 Па, затем откачивают камеру до давления 20-30 Па, подают на электроды напряжение и возбуждают тлеющий разряд. При напряжении 900-1100 В на этой стадии осуществляется катодное распыление. После 5-20-минутной обработки поверхности по режиму катодного распыления напряжение понижают до рабочего, а давление повышают до 90 Па. Рабочая смесь имеет состав газов - 15 мас.% азота и 85 мас.% аргона.

С помощью эффекта полого катода (ЭПК), возникающего в полости между экраном и обрабатываемой поверхностью, происходит нагрев и азотирование детали в плазме повышенной плотности, обеспечивающие повышение твердости поверхности титанового сплава.

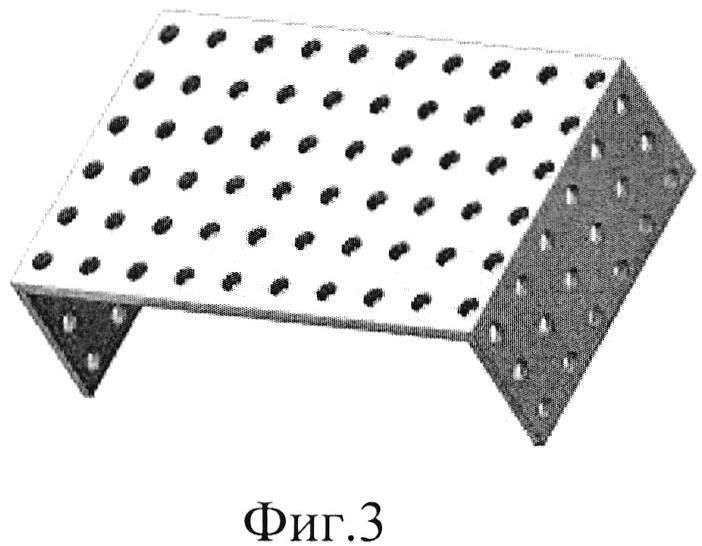

Исследование микротвердости поверхности образцов показало, что после азотирования в тлеющем разряде с ЭПК микротвердость увеличилась в 4,1 раза, а без ЭПК в 2,6 раза по сравнению с исходным состоянием (см. таблицу микротвердости с поверхности азотированных образцов).

Повышение микротвердости обусловлено образованием нитридов титана на поверхности образцов. При этом установлено, что микротвердость образца после азотирования в условиях проявления ЭПК по сравнению с азотированием без ЭПК в 1,6 раза выше, что связано с понижением давления до 90 Па и увеличением концентрации ионов азота в катодной полости под действием осциллирующих электронов.

На фиг. 5 показана микроструктура после азотирования с эффектом полого катода титанового сплава ВТ6, а на фиг. 4. показана микроструктура после ионного азотирования без эффекта полого катода. Анализ микроструктур показал, что азотирование в условиях проявления ЭПК по сравнению с азотированием без ЭПК преимущество в толщине получаемого азотируемого слоя по сравнению с ионным азотированием более чем в два раза. Прослеживается отчетливое разделение по зонам, при этом переход от азотированного слоя к нижележащим слоям плавный.

В результате получили повышение поверхностной твердости титанового сплава ВТ6, тем самым обеспечили повышение контактной износостойкости при уменьшении времени обработки и понижении энергетических характеристик (U, I).

С помощью ЭПК происходит равномерный нагрев поверхности детали до необходимой температуры, при этом снижается рабочее давление в камере, что снижает возможность зажигания дуги, а также увеличивается скорость насыщения поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ НЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2409699C1 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ | 2009 |

|

RU2418096C2 |

| СПОСОБ АЗОТИРОВАНИЯ В ПЛАЗМЕ ПОВЫШЕННОЙ ПЛОТНОСТИ | 2015 |

|

RU2611251C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ С ПОСТОЯННОЙ ПРОКАЧКОЙ ГАЗОВОЙ СМЕСИ | 2018 |

|

RU2687616C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534906C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611003C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2013 |

|

RU2534907C1 |

| СПОСОБ АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2015 |

|

RU2625518C2 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

Изобретение относится к металлургической промышленности, а именно к химико-термической обработке поверхности изделий из титановых сплавов, и может быть использовано при изготовлении деталей двигателей, работающих в условия износа, в медицине и других отраслях промышленности. Способ модификации поверхности изделий из титановых сплавов осуществляют азотированием в тлеющем разряде в вакуумной камере в газовой смеси 15 мас.% азота и 85 мас.% аргона при температуре 650-700°С путем вакуумного нагрева в плазме повышенной плотности с эффектом полого катода. Плазму повышенной плотности формируют между деталью и экраном, выполненным с отверстиями и изготовленным из титанового сплава. Обеспечивается интенсификация процесса азотирования и повышение твердости и контактной износостойкости упрочненного слоя титановых сплавов при меньшем давлении в процессе азотирования и меньшем временем выдержки. 6 ил., 1 табл., 1 пр.

Способ модификации поверхности изделий из титановых сплавов азотированием в тлеющем разряде, отличающийся тем, что азотирование проводят в вакуумной камере в газовой смеси 15 мас.% азота и 85 мас.% аргона при температуре 650-700°С путем вакуумного нагрева в плазме повышенной плотности с эффектом полого катода, причем плазму повышенной плотности формируют между деталью и экраном, выполненным с отверстиями и изготовленным из титанового сплава.

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С ЭФФЕКТОМ ПОЛОГО КАТОДА | 2004 |

|

RU2276201C1 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ | 2009 |

|

RU2418096C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ВАКУУМЕ | 2006 |

|

RU2324001C1 |

| WO 2009115830 A2, 24.09.2009 | |||

| US 2012006785 A1, 12.01.2012 | |||

Авторы

Даты

2015-09-10—Публикация

2014-05-21—Подача