Изобретение относится к области машиностроения, в частности к ремонту, восстановлению и упрочнению деталей методом направки и напыления.

Известны составы для наплавки (напыления), содержащие в качестве основы железо, например, ПР-Х18ФНМ (ТУ 14-1-41-56-86), ПР-ХЧГ2 С2ФЮД (ТУ 14-22-14-88) и др. Основным недостатком этих составов является то, что при наплавке (напылении) деталей из чугунов, конструкционных, легированных сталей, в том числе и закаленных, образуются трещины. Это исключает использование известных составов при восстановлении деталей и упрочнении их поверхностей.

Наиболее близким к предлагаемому по технической сущности и по достигаемому результату являются эвтектические сплавы на основе железа по авторскому свидетельству СССР 1793000.

Недостатком указанных составов является образование трещин в покрытиях при толщине наплавки (напыление) более 0,5 мм.

Цель изобретения - повышение качества покрытий толщиной более 0,5 мм за счет исключения трещинообразования.

Для достижения поставленной цели используют составы, содержащие в качестве основы железо и легирующие элементы, в которые вводят порошковый материал, содержащий не менее 92 % железа при соотношении от 1 : 0,25 до 1 : 5 по массе.

Введение в известный состав, основой которого является железо, известного материала, содержащего не менее 92 % железа в указанных соотношениях приводит к образованию нового соотношения компонентов в составе сплава для наплавки (напыления) с изменением физико-механических свойств покрытий из него.

Анализ известных составов для наплавки (напыления) показал, что введенные в заявляемый сплав компоненты известны. Однако применение этих компонентов в сплавах не обеспечивает наплавленные (напыленные) слои такими свойствами, которые они проявляют в заявляемом решении, а именно, получение покрытий толщиной более 0,5 мм без трещинообразования. Таким образом, предлагаемый состав придает наплавленным покрытиям новые свойства, которыми не обладают покрытия, образованные каждым известным сплавом в отдельности.

Предлагаемый состав для наплавки (напыления) может быть реализован следующим образом.

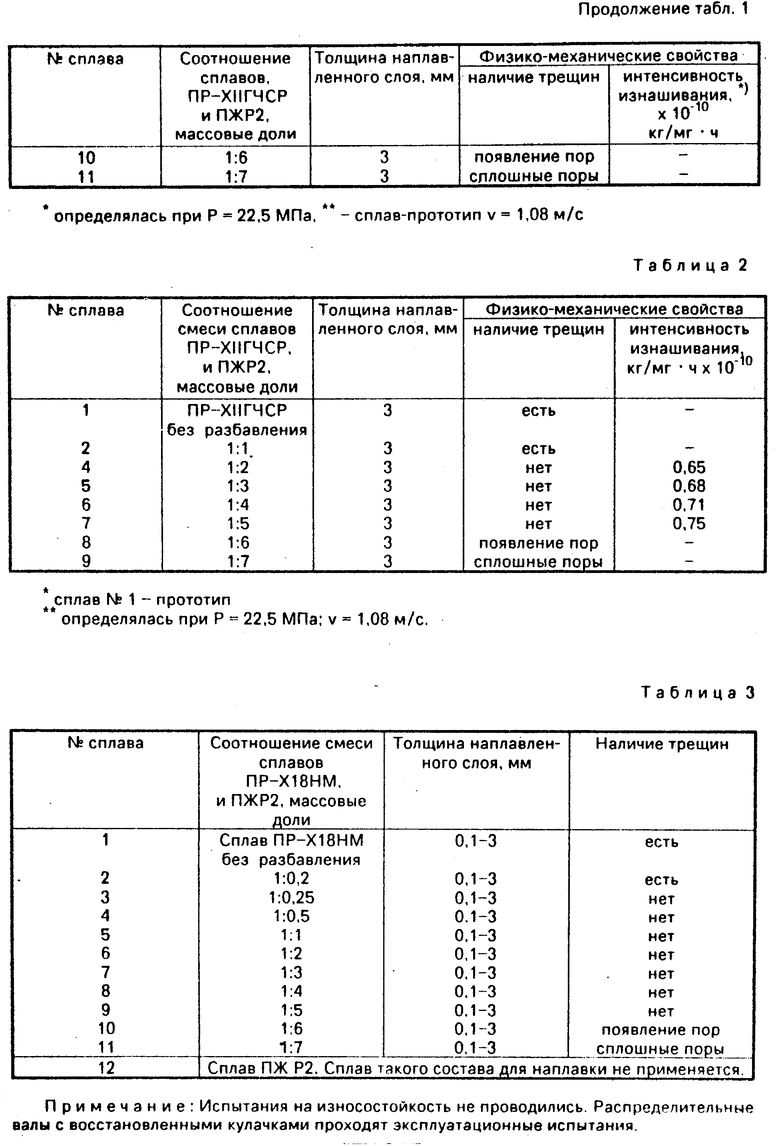

П р и м е р 1. Сплавы 1-11 для наплавки (напыления) (см. табл. 1) изготавливались из порошкового сплава ПР-Х11ГЧСР (ТУ-14-22-26-90) (прототип), содержащего 91,6 мас. % железа механическим смешением с порошковым сплавом ПЖР2 (ТУ 14-1-3882-85), содержащим 99,8 мас. % железа в соотношении от 1 : 0,2 до 1 : 7 по массе.

Полученные порошковые смеси наносились методом плазменной наплавки в защитной атмосфере на шейки коленчатого вала аммиачного компрессора марки П-110, П-220 диаметром 92 мм, изготовленного из материала, близкого к стали 45. Режим наплавки: сила тока 140-160А; скорость наплавки 75 м/ч, подача плазмотрона 3 мм/об; плазмообразующий и защитный газ - аргон. Толщина наплавленного слоя составила 3 мм.

Благодаря оптимальной схеме подачи предлагаемого порошка и расположения плазмотрона формируется за один проход равномерно наплавленный без трещин слой толщиной более 0,5 мм.

Образцы с трещинами и порами не испытывались

П р и м е р 2. Сплавы N 1-9 для наплавки (см. табл. 2) изготавливались из порошкового сплава ПР-Х11ГЧСР (ТУ-14-22-26-90) (прототип), содержащего 91,6 мас. % железа механическим смешением с порошковым сплавом ПЖР 2-(ТУ-14-1-3882-85), содержащим 99,8 мас. % железа, в соотношении от 1 : 1 до 1 : 7 по массе.

Полученные порошковые сплавы наносились методом плазменной наплавки в защитной атмосфере на шейки коленчатого вала двигателя ЗМЗ-53 - диаметром 70 мм, изготовленного из высокопрочного чугуна ВЧ-50-2,0.

Режим наплавки: сила тока 140-160А; скорость наплавки 75 м/ч; подача плазмотрона 3 мм/об; плазмообразующий и защитный газ - аргон. Толщина наплавленного слоя составила 3 мм.

Благодаря оптимальной схеме подачи предлагаемого порошкового сплава и расположению плазмотрона за один проход формируется равномерно наплавленный слой без трещин толщиной более 0,5 мм.

Образцы с трещинами и порами не испытывались.

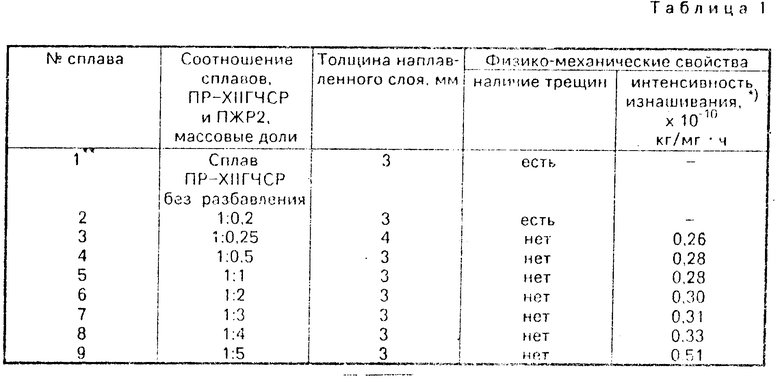

П р и м е р 3. Сплавы 1-12 (см. табл. 3) для наплавки (напыления) изготавливались из порошкового, широкораспространенного для наплавки сплава ПР-Х18ФНМ, содержащего 65 мас. % железа (ТУ-14-1-41-56-86) механическим смешением с порошковым сплавом ПЖ Р2 (ТУ-14-1-3882-85), содержащим 99,8 мас. % железа в соотношении от 1 : 0,2 до 1 : 7 по массе.

Полученные порошковые сплавы наносились методом широкослойной плазменной наплавки в защитной атмосфере на кулачки распределительного вала двигателя СМД-62.

Режим наплавки; сила тока 140-160А, частота колебаний плазмотрона 60 мин-1, частота вращения 0,7-3,5 мин-1, плазмообразующий и защитный газ-аргон.

Благодаря варьированию при наплавке силы тока по рабочей поверхности кулачка и частоты вращения вала удалось восстановить неравномерно изношенный профиль кулачка до номинального размера с изменением толщины покрытия в зависимости от износа от 0,1 мм до 3 мм без образования трещин с минимальным припуском на последующую обработку.

Исследование на износостойкость наплавленного слоя проводились на модернизированной машине трения 2070 СМ-Т-1 по схеме "вал-вкладыш" по ГОСТ 23.224-86. На вал наносили методом плазменной наплавки слои толщиной не менее 1-3 мм.

Для испытания были изготовлены образцы - ролики из стали 45 и высокопрочного чугуна В4-50-2,0, на рабочую поверхность которых плазменной наплавкой нанесены покрытия из предлагаемого состава толщиной 3 мм. В качестве контртела использовался стандартный вкладыш с антифрикционным покрытием. Для сравнения использовались ролики - эталоны, вырезанные из шатунной шейки нового коленчатого вала двигателя ЗМЗ-53 и компрессора.

Для оценки интенсивности изнашивания были проведены ускоренные испытания в течение 8 ч при оптимальной нагрузке 22,5 МПа и скорости вращения 1,08 м/с. Результаты испытаний для покрытий, наплавленных заявляемым сплавом, приведены в табл. 1, 2 описания. Триботехнические параметры восстановленных поверхностей практически находятся на уровне новых. Сравнительный анализ данных исследования (см. табл. 1, 2) показал, что незначительное увеличение степени изнашивания при увеличении разбавления порошковым материалом, содержащим не менее 92 мм % железа, компенсируется получением преимущества за счет повышения качества наплавленного слоя толщиной более 0,5 мм, а именно, исключения трещинообразования.

Возможно получение покрытий из предлагаемых сплавов толщиной более 0,5 мм без трещинообразования и многослойной наплавкой. При этом снижается трудоемкость механической обработки наплавленного слоя и увеличивается стойкость абразивного инструмента. Кроме того, введение порошкового материала, содержащего не менее 92 мас. % железа, удешевляет предлагаемый сплав в 1,4-3 раза.

Таким образом, получение состава для наплавки путем механического смешивания порошкового сплава на основе железа с порошковыми материалами, содержащими не менее 92 мас. % железа, при выполнении указанных условий наплавки позволяет избежать трещинообразования при наплавке слоев толщиной более 0,5 мм без снижения физико-механических и эксплуатационных свойств и удешевить его. (56) Авторское свидетельство СССР N 1793000, кл. C 22 C 38/32, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эвтектический сплав | 1989 |

|

SU1793000A1 |

| Порошковый сплав для изготовления объемных изделий методом селективного спекания | 2017 |

|

RU2657968C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ПОРОШКОВ СИСТЕМЫ Fe-Cr-V-Mo-C | 2014 |

|

RU2557180C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2480533C1 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| Способ плазменной наплавки | 1991 |

|

SU1797537A3 |

| Порошок на основе железа для плазменной наплавки деталей сельскохозяйственных машин в среде сжатого воздуха | 2016 |

|

RU2637734C1 |

Использование: машиностроение, в частности материалы для создания покрытий. Сущность изобретения: сплав для наплавки (напыления) содержит в качестве основы железо и легирующие элементы, при этом в него введен порошковый материал, содержащий не менее 92мас. % железа. Разбавление вводимым материалом - от 1,0: 0,25 до 1: 5 по массе к основному сплаву. 3 табл.

СОСТАВ ДЛЯ НАПЛАВКИ И НАПЫЛЕНИЯ, содержащий порошковый материал на основе железа, отличающийся тем, что, с целью повышения качества покрытий толщиной более 0,5 мм за счет исключения трещинообразования, он содержит дополнительный порошковый материал с содержанием не менее 92 мас. % железа при массовом соотношении основного порошкового материала и дополнительного 1 : 0,25 - 5.0 по массе.

Авторы

Даты

1994-02-15—Публикация

1991-04-17—Подача