Изобретение относится к космической технике и может быть использовано при разработке способов сборки и стендов для осуществления сборки ступеней многоступенчатого летательного аппарата (ЛА) с транспортно-пусковым контейнером (ТПК).

На практике возникает необходимость сборки многоступенчатого ЛА, используемого для вывода на орбиту космических аппаратов (КА), с ТПК непосредственно на стартовой позиции, например, в том случае, когда масса и габариты ТПК и ЛА превышают допустимые по условиям транспортирования величины.

Поэтому актуальной является проблема разработки способов, позволяющих осуществить сборку ступеней ЛА с соответствующими секциями ТПК.

Известен способ горизонтальной сборки двигателей, ступеней летательных аппаратов, по которому конструкторская базовая ось сборочных единиц расположена горизонтально, сборочные единицы укладываются на ложементы или устанавливаются на ролики монтажных тележек и стыкуют друг с другом (прототип).

Недостатком известного способа является узкая область его использования, т. к. он позволяет осуществить сборку ступеней ЛА между собой или секций ТПК между собой, и в нем не оговорены операции и режимы, которые необходимо использовать при сборке ЛА с ТПК или ступеней ЛА с секциями ТПК.

Проблема загрузки отдельных ступеней ЛА в соответствующие им секции ТПК и последующее закрепление ступеней ЛА в секциях ТПК требует специальной проработки, т. к. ступени ЛА имеют ограниченное количество поверхностей, предназначенных для контактирования с технологическим оборудованием (с ложементами, роликами) при сборке.

Целью изобретения является расширение области применения при одновременном повышении качества сборки путем ограничения монтажных усилий.

Указанная цель достигается тем, что в известном способе, основанном на выставке предыдущей и последующей ступеней летательного аппарата в соосное положение на ложементах сборочного стенда, соединении ступеней между собой по их стыковочным поверхностям, установке своими опорными кронштейнами на ответные опорные поверхности сборочного стенда секций транспортно-пускового контейнера, согласно изобретению после сборки ступеней летательного аппарата соосно ему и со стороны последующей ступени устанавливают соответствующую этой ступени секцию контейнера, закрепляют ее на сборочном стенде, смещают в осевом направлении летательный аппарат в положение, обеспечивающее взаимодействие опорно-ведущих поясов последующей ступени летательного аппарата с сечениями контейнера под его опорные пояса, закрепляют на торце секции контейнера со стороны свободного торца последующей ступени летательного аппарата монтажное приспособление, пристыковывают к нему торец летательного аппарата, расстыковывают ступени ЛА, отводят соосно от сборочного стенда предыдущую ступень ЛА, закрепляют на свободном торце секции контейнера технологическую заглушку, прикрепляют к ней по стыковочной поверхности последующую ступень ЛА, отстыковывают монтажное приспособление, а на его место устанавливают технологическую заглушку и прикрепляют ее к торцу секции контейнера, после чего разъединяют секцию контейнера со сборочным стендом и перегружают ее со сборочного стенда, а затем на ее место соосно предыдущей ступени летательного аппарата устанавливают соответствующую ей секцию контейнера, закрепляют на ее сборочном стенде и, наконец, смещают в осевом направлении предыдущую ступень ЛА в положение, обеспечивающее взаимодействие ее опорно-ведущих поясов с сечениями секций контейнера под ее опорные пояса, после чего закрепляют эту ступень ЛА в секции контейнера, а со стороны стыковочной поверхности ступени на торце секций контейнера закрепляют технологическую заглушку, а на секцию разъединяют со сборочным стендом и перегружают с него.

Сопоставительный анализ предлагаемого способа с прототипом показывает, что предлагаемый способ отличается тем, что после сборки ступеней ЛА соосно ему и со стороны последующей ступени устанавливают соответствующую этой ступени секцию контейнера, закрепляют ее на сборочном стенде, смещают в осевом направлении ЛА в положение, обеспечивающее взаимодействие опорно-ведущих поясов последующей ступени ЛА с сечениями контейнера под его опорные пояса, закрепляют на торце секции контейнера со стороны свободного торца последующей ступени ЛА монтажное приспособление, пристыковывают к нему торец ЛА, расстыковывают ступени ЛА, отводят соосно от сборочного стенда предыдущую ступень ЛА, закрепляют на свободном торце секции контейнера технологическую заглушку, прикрепляют к ней по стыковочной поверхности последующую ступень ЛА, отстыковывают монтажное приспособление, а на его место устанавливают технологическую заглушку и прикрепляют ее к торцу секции контейнера, после чего разъединяют секцию контейнера со сборочным стендом и перегружают ее со сборочного стенда, а затем на ее место соосно предыдущей ступени ЛА устанавливают соответствующую ей секцию контейнера, закрепляют ее на сборочном стенде и, наконец, смещают в осевом направлении предыдущую ступень ЛА в положение, обеспечивающее взаимодействие ее опорно-ведущих поясов с сечениями секции контейнера под ее опорные пояса, после чего закрепляют эту ступень ЛА в секции контейнера, а со стороны стыковочной поверхности ступени на торце секции контейнера закрепляют технологическую заглушку, а секцию разъединяют со сборочным стендом и перегружают с него.

Таким образом, предлагаемый способ соответствует критерию изобретения "новизна".

Сравнение предлагаемого способа не только с прототипом, но и с другими технологическими решениями в данной области техники не позволило выявить в них признаки, отличающие предлагаемое решение от прототипа, что позволяет сделать вывод о соответствии способа критерию "существенные отличия".

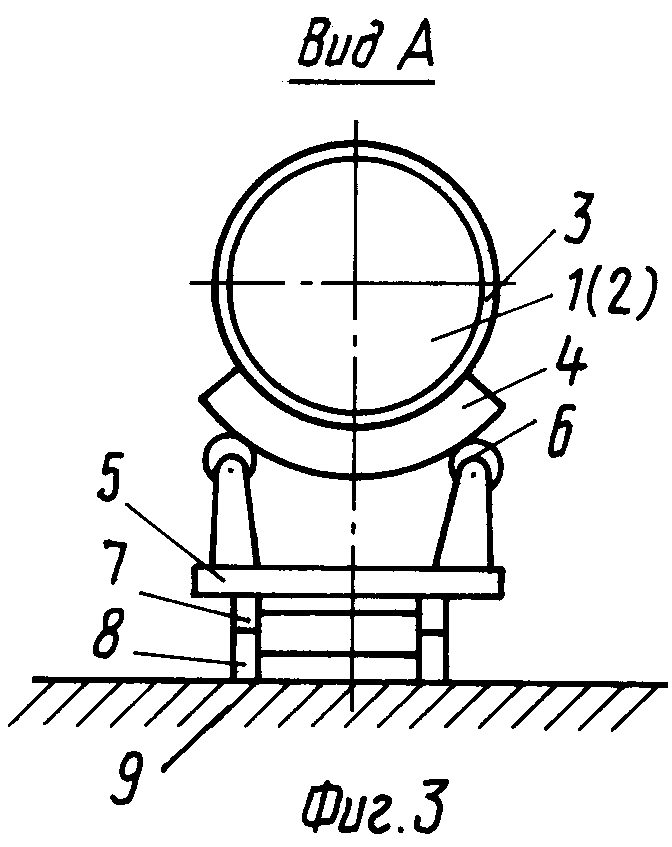

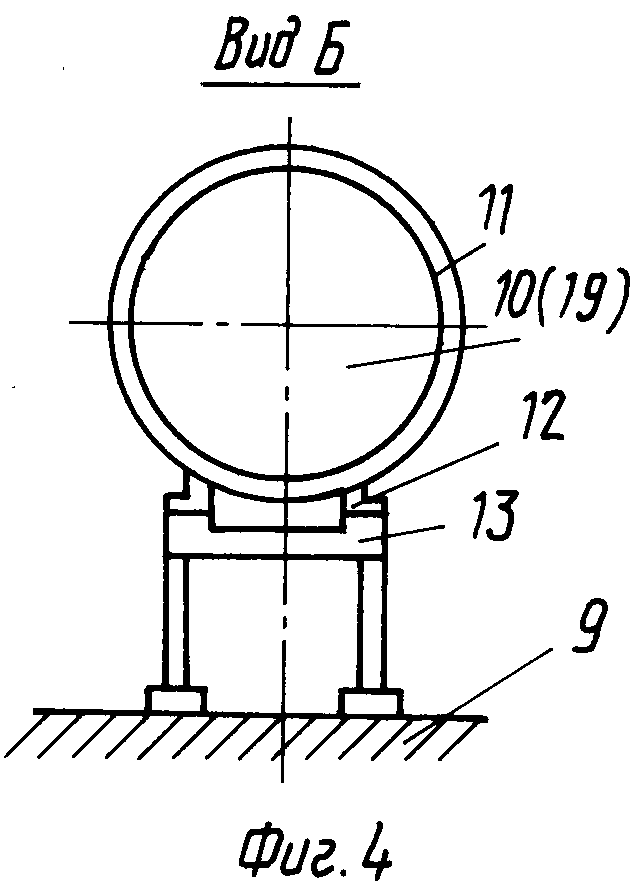

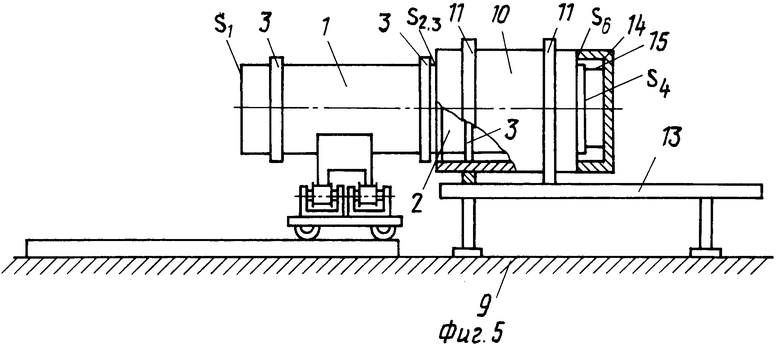

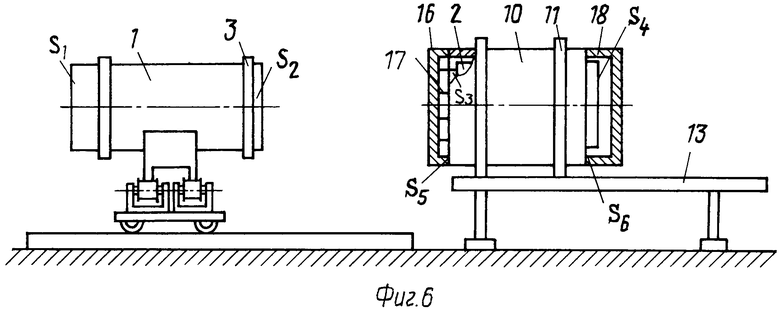

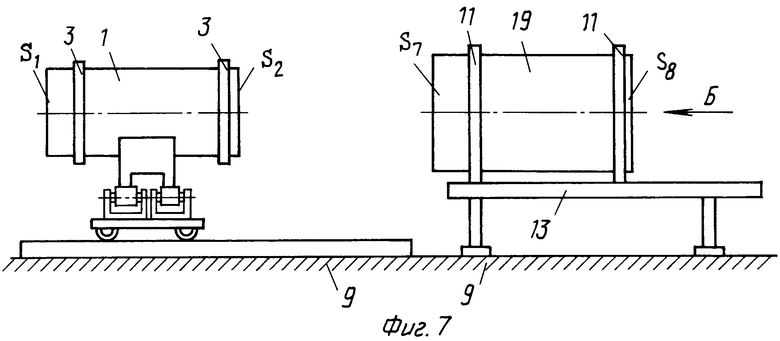

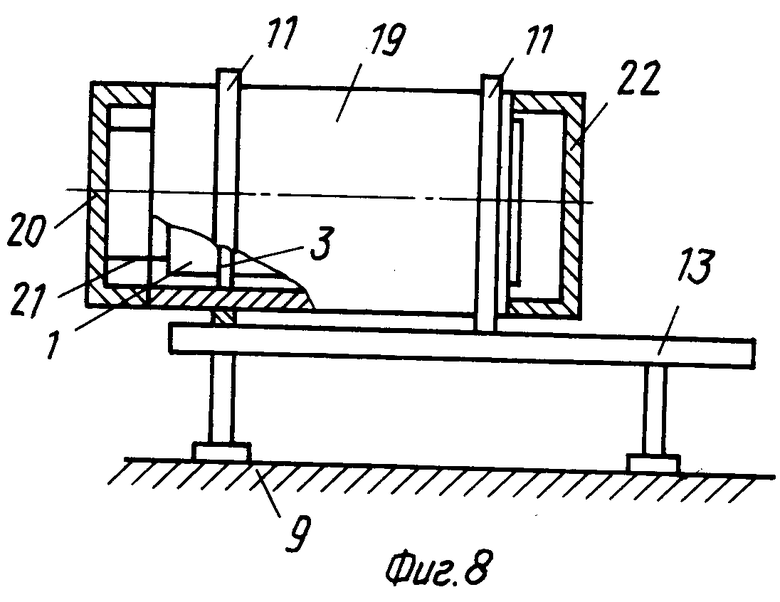

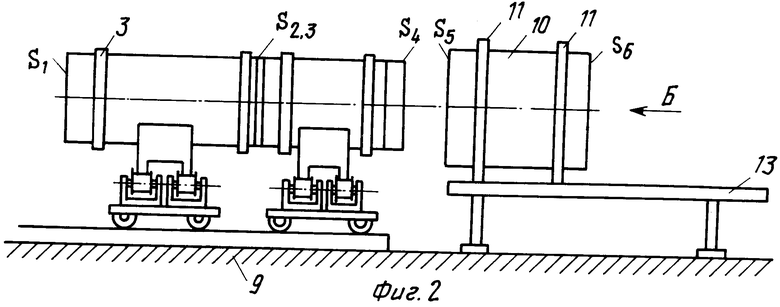

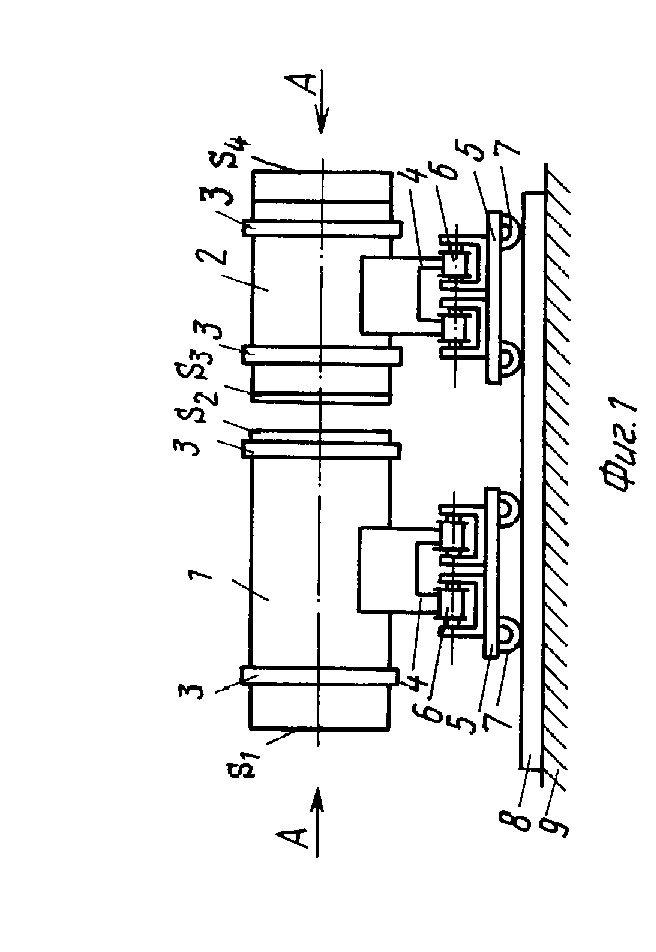

На фиг. 1 изображены предыдущая и последующая ступени ЛА, выставленные в соосное положение на ложементах сборочного стенда, расположенных между их опорно-ведущими поясами; на фиг. 2 - последующая и предыдущая ступени ЛА, соединенные между собой по их стыковочным поверхностям, находящиеся на ложементах сборочного стенда и секция транспортно-пускового контейнера, предназначенная для последующей ступени ЛА, установленная со стороны последующей ступени и соосно ей своими опорными кронштейнами на опорных поясах на ответные опорные поверхности сборочного стенда; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - вид по стрелке Б на фиг. 2; на фиг. 5 - предыдущая и последующая ступени ЛА, соединенные между собой по их стыковочным поверхностям, и секция ТПК в положении, при котором последующая ступень ЛА находится в ней и взаимодействует своими опорно-ведущими поясами с сечениями секции ТПК под ее опорные пояса, при этом последующая ступень ЛА скреплена своим торцем с монтажным приспособлением, закрепленным на торце секции ТПК; на фиг. 6 - последующая ступень ЛА в соответствующей секции ТПК, закрепленная своей стыковочной поверхностью на технологической заглушке, закрепленной на торце секции ТПК, а на другом торце секции ТПК на место монтажного приспособления установлена другая технологическая заглушка, при этом предыдущая ступень ЛА соосно отведена от сборочного стенда; на фиг. 7 - предыдущая ступень ЛА и соответствующая ей секция ТПК, установленная соосно ступени ЛА на сборочном стенде на место секции ТПК с последующей ступенью ЛА после ее перегрузки со сборочного стенда; на фиг. 8 - предыдущая ступень ЛА в соответствующей секции ТПК в положении, обеспечивающем взаимодействие ее ОВП с сечениями секции ТПК под ее опорные пояса, при этом со стороны стыкуемого торца ступени ЛА на торце секции ТПК закреплена технологическая заглушка, а на противоположном торце секции ТПК установлена часть контейнера, к которому закреплена предыдущая ступень ЛА.

П р и м е р реализации способа.

На сборочный стенд поступают предыдущая 1 и последующая 2 ступени ЛА, на поверхности которых закреплены опорно-ведущие пояса (ОВП) 3. На предыдущей 1 и последующей 2 ступенях ЛА закреплено по два ОВП 3.

Ступени 1 и 2 ЛА установлены соответственно каждая на ложементах 4 сборочного стенда (см. фиг. 1 и 3), при этом ложементы 4 взаимодействуют с боковой поверхностью соответствующей ступени ЛА между ОВП данной ступени. Ложементы 4 взаимодействуют с тележками 5 через ролики 6, а сами тележки снабжены колесными парами 7, опирающимися на рельсы 8, уложенные на основании 9 сборочного стенда.

Ступени 1 и 2 ЛА устанавливаются на ложементах 4 сборочного стенда соосно друг другу и располагаются друг к другу стыкуемыми поверхностями S2 и S3.

Выставка ступеней 1 и 2 ЛА в соосное положение и последующие выставки в соосное положение обеспечиваются путем соответствующих перемещений ложементов 4 относительно тележек 5, достигается одним из известных способов и не является предметом авторских притязаний. Взаимодействие ложементов 4 с тележками 5 через ролики 6 обеспечивает взаимное угловое смещение стыкуемых ступеней 1 и 2 ЛА в положение, при котором происходит совмещение стыковочных узлов стыкуемых поверхностей S2 и S3 ступеней 1 и 2 ЛА. Для стыковки ступеней их смещают друг к другу путем смещения тележек 5 по рельсовому пути 8 до соприкосновения стыкуемых поверхностей S2 и S3 друг с другом, при этом с помощью известных устройств (не показаны) обеспечивают допустимое по условиям прочности усилие взаимодействия ступеней 1 и 2 ЛА друг с другом и стыкуют ступени 1 и 2 ЛА по стыковочным поверхностям S2 и S3.

После этого на сборочном стенде устанавливают секцию 10 транспортно-пускового контейнера, соответствующую последующей ступени ЛА и со стороны последующей ступени 2 ЛА (см. фиг. 2 и 4). Секция 10 ТПК с наружной стороны снабжена опорными поясами (ОП) 11, на которых закреплены опорные кронштейны 12 (см. фиг. 4).

Секция 10 ТПК взаимодействует опорными кронштейнами 12 с ответными опорными поверхностями 13 сборочного стенда (см. фиг. 4).

Секцию 10 ТПК выставляют соосно собранному ЛА, при этом торец S5 секции 10 ТПК находится напротив торца S4 последующей ступени 2 ЛА и после этого секцию 10 ТПК закрепляют на сборочном стенде (узел крепления не показан).

После этого смещают в осевом направлении собранный ЛА на тележках 5 по рельсовому пути 8 сборочного стенда в положение, обеспечивающее взаимодействие ОВП 3 последующей ступени 2 ЛА с сечениями секции 10 ТПК под его опорные пояса 11. Закрепляют на торце S6 секции 10 ТПК (т. е. со стороны свободного торца S4 последующей ступнени 2 ЛА монтажное приспособление 14, выполненное, например, в виде пластины, затем посредством, например, шпилек 15 пристыковывают к нему торец S4 последующей ступени 2 ЛА, (см. фиг. 5), а после этого расстыковывают ступени 1 и 2 ЛА по их стыковочным поверхностям S2 и S3 и отводят соосно от сборочного стенда на тележке 5 по рельсовому пути 8 предыдущую ступень 1 ЛА. До образования зазора между торцами S2 предыдущей ступени 1 ЛА и S5 секции 10 ТПК, достаточного для осуществления технологических операций с торцем S5 секции 10 ТПК (см. фиг. 6).

На торец S5 секции 10 ТПК (т. е. на свободный торец секции 10 ТПК) закрепляют технологическую заглушку 16, а затем к этой технологической заглушке 16 посредством, например, шпилек 17 прикрепляют по стыковочному торцу S3 (т. е. по стыковочной поверхности) последующую ступень 2 ЛА, отстыковывают монтажное приспособление 14 от торца S4 ступени 2 ЛА и от торца S6 секции 10 ТПК, а на место, освободившееся после отстыковки монтажного приспособления 14 устанавливают технологическую заглушку 18 и прикрепляют ее к торцу S6 секции 10 ТПК (см. фиг. 6), после чего отсоединяют секцию 10 ТПК от сборочного стенда, перегружают ее со сборочного стенда, например, на транспортную тележку (не показана) и эта секция ТПК, собранная с соответствующей ступенью ЛА готова к транспортированию, например, на полигон.

Затем на ее место (т. е. на место секции 10 ТПК) на сборочном стенде соосно предыдущей ступени 1 ЛА устанавливают соответствующую ей секцию 19 ТПК (см. фиг. 7), при этом секция 19 ТПК с наружной стороны снабжена опорными поясами 11, на которых закреплены опорные кронштейны 12 (см. фиг. 4). Секция 19 взаимодействует опорными кронштейнами 12 с ответными опорными поверхностями 13 сборочного стенда (см. фиг. 4), при этом торец S7 секции 19 ТПК находится напротив торца S2 ступени 1 ЛА.

После выставки секции 19 ТПК в соосное положение с предыдущей ступенью 1 ЛА, эту секцию 19 закрепляют на сборочном стенде (узел крепления не показан).

Смещают предыдущую ступень 1 ЛА на тележке 5 по рельсовому пути 8 в осевом направлении в положение, обеспечивающее взаимодействие ее опорно-ведущих поясов с сечениями секции 19 ТПК под ее опорные пояса 11, после чего на торце S7 секции 19 ТПК закрепляют донную часть 20 ТПК, а к ней посредством, например, шпилек 21 прикрепляют по торцу S1 предыдущую ступень 1 ЛА, а со стороны стыковочного торца S2 ступени 1 ЛА на торец S8 ТПК закрепляют технологическую заглушку 22 (см. фиг. 8), после чего отсоединяют секцию 19 ТПК со ступенью 1 ЛА от сборочного стенда и перегружают ее со сборочного стенда, например, на транспортную тележку (не показана), т. е. секция 19 ТПК с соответствующей ступенью 1 ЛА готова к транспортированию, например, на полигон.

Покажем, что в предлагаемом способе каждый признак необходим, а все вместе они достаточны для достижения поставленной цели.

Рассмотрим признаки.

1. "После сборки ступеней ЛА соосно ему и со стороны последующей ступени устанавливают соответствующую этой ступени секцию контейнера".

Наличие указанной совокупности признаков позволяет в отличие от прототипа расширить область применения за счет сокращения суммарной длины выставленных соосно ЛА и одной секции контейнера по сравнению с суммарной длиной (как в прототипе) выставленных соосно собранного ЛА и обратного из секций (или цельного) ТПК.

Уменьшение суммарного размера ЛА и ТПК по длине позволяет на существующих площадях (при существующих размерах сборочного стенда) осуществлять сборку ЛА различной длины, чем и обеспечивается расширение области применения способа.

Данная совокупность признаков непереставима, т. е. предварительная сборка из ступеней ЛА необходима для проведения электрических испытаний и для контроля качества геометрии собранного ЛА (прямолинейности продольной оси, взаимной скрутки ступеней и т. д. ).

Начинают сборку ЛА и секции ТПК с последующей ступени ЛА, т. е. менее нагруженной при ее эксплуатации как на активном участке траектории (АУТ), так и при наземной эксплуатации, при этом нагрузки на отсеки последующей ступени в 3-4 раза меньше соответствующих нагрузок на отсеки предыдущей ступени. В результате этого из условия весового совершенства в таком же соотношении находится и прочность соответствующих ступеней ЛА.

При сборке же ЛА с секциями ТПК в процессе загрузки ступени ЛА в секцию ТПК после взаимодействия ее первого ОВП с внутренней поверхностью ТПК из под ступени ЛА отводится ложемент и при этом часть нагрузки от ступени, ранее воспринимавшаяся ложементом, передается на соединенную с ней смежную ступень ЛА.

Отсюда следует, что начинать сборку со стороны последующей ступени более предпочтительней, т. к. догружение предыдущей ступени от последующей ступени не приводит к перегружению предыдущей ступени сверх допустимых для нее нагрузок, в то время как осуществление сборки со стороны предыдущей ступени приводит к перегружению последующей ступени сверх допустимых для нее нагрузок, что приводит к ограничению области применения способа сборки.

Предварительная сборка ступеней ЛА, как это сказано выше, необходима для замера геометрии собранного ЛА, на основании чего осуществляют соответствующую выставку ОВП на ЛА, при которой реализуется минимальная нагруженность собранного ЛА, находящегося в ТПК, при их наземной эксплуатации.

Если же осуществлять загрузку отдельных ступеней ЛА (без предварительной сборки между собой) в соответствующие им секции ТПК, то для этого требуется дополнительный комплект технологической оснастки для последующей ступени (дополнительный комплект по отношению к прототипу, учитывая, что комплект технологической оснастки для всего ЛА, т. е. для предыдущей ступени в прототипе предусмотрен), не говоря уже о том, что при этом отсутствует возможность выставки ОВП, приводящей к минимальной нагруженности ЛА.

Осуществлять же загрузку отдельных ступеней ЛА после разборки ранее собранного ЛА нецелесообразно хотя бы из-за того, что требуется дополнительная технологическая операция по разборке ЛА и дополнительная технологическая оснастка для загрузки последующей ступени ЛА, что приводит к ограничению области применения способа.

2. Рассмотрим следующую совокупность признаков.

"Закрепляют ее (секцию ТПК) на сборочном стенде, смещают в осевом направлении собранных ЛА в положение, обеспечивающее взаимодействие ОВП последующей ступени ЛА с сечениями секции ТПК по его ОП".

Наличие данной совокупности признаков обеспечивает выставку ОВП ЛА над ОП секции ТПК и приводит к минимальной нагруженности ЛА и секции ТПК при автономной наземной эксплуатации. Смещение же собранного ЛА для загрузки в ТПК (а не отдельной секции) обосновано ранее в п. 1.

3. Рассмотрим следующую совокупность признаков.

"Закрепляют на торце секции ТПК со стороны свободного торца последующей ступени ЛА монтажное приспособление, пристыковывают к нему торец ЛА, расстыковывают ступени ЛА, отводят соосно от сборочного стенда предыдущую ступень ЛА, закрепляют на свободном торце секции ТПК технологическую заглушку, прикрепляют к ней последующую ступень ЛА, отстыковывают монтажное приспособление, а на ее место устанавливают технологическую заглушку и прикрепляют ее к торцу секции ТПК".

Монтажное приспособление необходимо состыковать с секцией ТПК и торцем ЛА до расстыковки ступеней ЛА, т. к. данные операции фиксируют ступень ЛА в секции ТПК в заданном положении, т. е. фиксируют положение ОВП над ОП ТПК. Соединение ступени с технологической заглушкой со стороны ее стыковочной поверхности, используемой для стыковки с предыдущей ступенью ЛА, объясняется тем, что, как это сказано выше, этот стык более прочный, чем другие стыки этой ступени ЛА и для него нагрузки, действующие при транспортировании секции ТПК совместно со ступенью ЛА, не превышает расчетных нагрузок, на которые этот стык рассчитан при эксплуатации собранного ЛА в определяющих расчетных случаях.

Последующая отстыковка торца ЛА от монтажного приспособления позволяет разгрузить передний торец ЛА от нагрузок при автономной транспортировке секции ТПК со ступенью ЛА, что приводит к осуществимости способа и, следовательно, расширяет область его применения.

4. Рассмотрим следующую совокупность признаков.

"После чего разъединяют секцию контейнера со сборочным стендом и перегружают ее со сборочного стенда, а затем на ее место на сборочном стенде соосно предыдущей ступени ЛА устанавливают соответствующую ей секцию ТПК, закрепляют ее на сборочном стенде".

Перегрузка секции ТПК с установленной в нее последующей ступенью ЛА со сборочного стенда и установка на ее место следующей секции ТПК позволяет использовать тот же самый стенд для последующей сборки, что расширяет область применения по сравнению с прототипом.

5. Следующая совокупность признаков, относящаяся к последующей сборке предыдущей ступени ЛА с соответствующей секцией ТПК, необходимо следует из предыдущей совокупности признаков, не требует дополнительной (по сравнению с прототипом) технологической оснастки и позволяет достичь тем самым поставленную в заявке цель.

Таким образом, доказана существенность признаков предлагаемого способа, т. к. каждый из отличительных признаков, отдельно взятый, необходим, а вместе взятые достаточны для того, чтобы отличить предлагаемый способ от всех других и позволяет достичь поставленную в заявке цель. (56) Оснащение самолетного и ракетного производства, перевод с англ. , М. : Машиностроение, 1967 г. с. 222-242.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ СТУПЕНЕЙ МНОГОСТУПЕНЧАТОГО ЛЕТАТЕЛЬНОГО АППАРАТА С СЕКЦИЯМИ ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА | 1993 |

|

RU2042918C1 |

| СПОСОБ СБОРКИ СТУПЕНЕЙ МНОГОСТУПЕНЧАТОГО ЛЕТАТЕЛЬНОГО АППАРАТА С СЕКЦИЯМИ ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА | 1992 |

|

RU2007345C1 |

| СПОСОБ СБОРКИ МНОГОСТУПЕНЧАТОГО ЛЕТАТЕЛЬНОГО АППАРАТА С ТРАНСПОРТНО-ПУСКОВЫМ КОНТЕЙНЕРОМ | 1992 |

|

RU2007346C1 |

| СПОСОБ ВЫВОДА ПОЛЕЗНОГО ГРУЗА В ОКОЛОЗЕМНОЕ ПРОСТРАНСТВО | 1994 |

|

RU2078010C1 |

| СПОСОБ ПОДГОТОВКИ СТАРТОВОЙ ПЛОЩАДКИ ДЛЯ ЗАПУСКА РАКЕТЫ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ И НАЗЕМНОЕ ОБОРУДОВАНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЗАПУСКА | 1994 |

|

RU2094337C1 |

| ГОЛОВНОЙ БЛОК РАКЕТЫ И СПОСОБ ЕГО СБОРКИ | 1993 |

|

RU2072954C1 |

| КОСМИЧЕСКИЙ РАКЕТНЫЙ КОМПЛЕКС И СПОСОБ ОБЕСПЕЧЕНИЯ УСЛУГ ПО ЗАПУСКУ КОСМИЧЕСКИХ АППАРАТОВ С ИСПОЛЬЗОВАНИЕМ КОСМИЧЕСКОГО РАКЕТНОГО КОМПЛЕКСА | 2001 |

|

RU2179941C1 |

| РАКЕТА КОСМИЧЕСКОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2025645C1 |

| СТУПЕНЬ ЛЕТАТЕЛЬНОГО АППАРАТА | 1992 |

|

RU2021581C1 |

| СПОСОБ ПЕРЕОБОРУДОВАНИЯ БОЕВЫХ ТВЕРДОТОПЛИВНЫХ РАКЕТ В ТВЕРДОТОПЛИВНУЮ РАКЕТУ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ И РАКЕТА КОСМИЧЕСКОГО НАЗНАЧЕНИЯ | 1998 |

|

RU2142898C1 |

Изобретение относится к космической технике и может быть использовано при разработке технологии и стендов для осуществления сборки ступеней многоступенчатого летательного аппарата (ЛА) с секциями транспортно-пускового контейнера (ТПК). Техническая задача - расширение области применения при одновременном повышении качества сборки путем ограничения монтажных усилий. Способ сборки основан на том, что после сборки предварительно выставленных в соосное положение предыдущей 1 и последующей 2 ступеней ЛА на сборочном стенде, соосно ему и со стороны последующей ступени устанавливают соответствующую этой ступени секцию 10 ТПК и путем смещения ЛА загружают ступень ЛА в секцию ТПК и после расстыковки ступеней ЛА и отвода в осевом направлении предыдущей ступени ЛА, закрепляют в секции ТПК последующую ступень 2 ЛА, после чего аналогичным образом загружают предыдущую ступень 1 ЛА в соответствующую секцию ТПК и закрепляют ее в секции. 8 ил.

СПОСОБ СБОРКИ СТУПЕНЕЙ МНОГОСТУПЕНЧАТОГО ЛЕТАТЕЛЬНОГО АППАРАТА С СЕКЦИЯМИ ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА, основанный на выставке предыдущей и последующей ступеней ЛА в соосное положение на ложементах сборочного стенда, расположенных между их опорно-ведущими поясами, соединении ступеней между собой по их стыковочным поверхностям, установке своими опорными кронштейнами на опорных поясах на ответные опорные поверхности сборочного стенда секций транспортно-пускового контейнера, отличающийся тем, что после сборки ступеней ЛА соосно с ними со стороны последующей ступени устанавливают соответствующую этой ступени секцию контейнера, закрепляют ее на сборочном стенде, смещают в осевом направлении собранный ЛА в положение, обеспечивающее взаимодействие опорно-ведущих поясов последующей ступени ЛА а сечениями секции контейнера под его опорные пояса, закрепляют на торце секции контейнера со стороны свободного торца последующей ступени ЛА монтажное приспособление, пристыковывают к нему торец ЛА, расстыковывают ступени ЛА, отводят соосно от сборочного стенда предыдущую ступень ЛА, закрепляют на свободном торце секции контейнера технологическую заглушку, прикрепляют к ней по стыковочной поверхности последующую ступень ЛА, отстыковывают монтажное приспособление, а на его место устанавливают технологическую заглушку и прикрепляют ее к торцу секции контейнера, после чего разъединяют секцию контейнера со сборочным стендом и перегружают ее со сборочного стенда, а затем на ее место на сборочном стенде соответственно с предыдущей ступенью ЛА устанавливают соответствующую ей секцию контейнера, закрепляют ее на сборочном стенде и, наконец, смещают в осевом направлении предыдущую ступень ЛА в положение, обеспечивающее взаимодействие ее опорно-ведущих поясов с сечениями секции контейнера под ее опорные пояса, после чего закрепляют эту ступень ЛА в секции контейнера, а со стороны стыковочной поверхности ступени на торце секции контейнера закрепляют технологическую заглушку, а саму секцию разъединяют со сборочным стендом и перегружают с него.

Авторы

Даты

1994-02-15—Публикация

1992-05-21—Подача