Изобретение относится к диалкилмалеатам, в частности к усовершенствованию очистки этилмалеата, путем этерификации малеинового ангидрида, малеиновой кислоты или смеси, содержащей малеиновый ангидрид и малеиновую кислоту.

Известен способ очистки диэтилмалеата, полученного этерификацией малеинового ангидрида этанолом и содержащего моноэтилмалеат, этанол и воду.

Недостатком способа является крайне большие затраты энергии для полного удаления воды из зоны этерификации, а также недостаточно высокая чистота целевого продукта.

Цель изобретения является повышение чистоты продукта, упрощение процесса.

Цель достигается предложенным способом очистки диэтилмалеата, полученного этерификацией малеинового ангидрида этанолом и содержащего моноэтилмалеат, этанол и воду, отличительной особенностью которого является то, что исходный раствор, содержащий 2-40 мол. % моноэтилмалеата при молярном соотношении диэтилмалеата и моноэтилмалеата, равном (2,3-49): 1, подают в первичную зону дистилляции и проводят процесс при давлении 0,03-0,33 атм, извлекают из зоны первичной дистилляции кубовую фракцию, содержащую смесь моноэтилмалеата и диэтилмалеата, парообразную фракцию, содержащую этанол, и промежуточную фракцию, содержащую малеинову ангидрид и диэтилмалеат, разгоняют промежуточную фракцию в зоне вторичной дистилляции с получением головной фракции, содержащей малеиновый ангидрид, и кубовой фракции, состоящей из диэтилмалеата.

Состав исходной смеси будет определяться условиями протекания реакции в ходе приготовления смеси. Когда этерифицируют малеиновый ангидрид этанолом для получения диэтилмалеата, например, то на практике экономически неприемлемо пытаться подвергать этерификации весь моноэтилмалеат, присутствующий в сырой смеси этерификации. Следовательно, исходный поток содержит по крайней меле 2 - 40 % мол. моноэтилмалеата. Желательно, чтобы исходный материал содержал не более 30 % мол. моноэтилмалеата. Итак в процессе по настоящему изобретению могут быть использованы исходные потоки, содержащие примерно от 98: 2 до 60: 40 диэтилмалеата, желательно от 98: 2 до 70: 30.

Помимо диэтилмалеата и моноэтилмалеата исходный поток может также содержать небольшие количества воды и этанола.

Обычно в зоне первичной дистилляции устанавливают пониженное давление, например 0,03-0,33 бар. Однако давление более 0,33 бар не исключается, хотя обычно не желательно использовать в зоне первичной дистилляции давление более 1 бар.

Парообразная фракция стадии подвергалась конденсации, чтобы сконденсировать из нее конденсируемые материалы, включая алканол.

В результате частичной конденсации, использованной в некоторых из этих предпочтительных процессов, образуется конденсат, содержащий диалкилмалеат, например диэтилмалеат и малеиновый ангидрид, и парообразный поток, содержащий алканол. Этот процесс частичной конденсации проводят при температуре, которая выше точки кипения алканола или любого азеотропа алканол - вода и ниже точки кипения малеинового ангидрида при давлении, имеющемся в зоне первичной дистилляции, и которая также выше точки плавления малеинового ангидрида (60оС).

Процесс частичной конденсации проводят при температуре по крайней мере 60оС, каким бы ни было давление в зоне первичной дистилляции. Когда в зоне первичной дистилляции установлено атмосферное давление, частичную конденсацию проводят при температуре от 80оС до примерно 180оС. При меньших давлениях могут быть использованы более низкие температуры. Например, при давлении около 0,03 бар температура может составлять 60-140оС, тогда как при давлении 0,33 бар - 60-160оС.

В зоне вторичной разгонки на стадии (г) может быть установлена одна дистилляционная колонна, которая обычно работает при пониженном давлении, например, 0,03-0,33 бар. Однако альтернативно в ней могут быть установлены две или более последовательно соединенные колонны. Кубовую фракцию отводят из нижней части дистилляционной колонны зоны вторичной разгонки, если она состоит из одной дистилляционной колонны, или из нижней части последней дистилляционной колонны в серии колонн, если зона вторичной разгонки состоит из двух или более соединенных последовательно дистилляционных колонн, либо в виде потока пара, либо в виде потока жидкости; в первом случае поток пара обычно конденсируют в поток жидкости на стадии извлечения процесса.

Ниже описаны пять предпочтительных вариантов установки для очистки от примесей потоков диэтилмалеата с помощью одного примера со ссылкой на фиг. 1-5, на каждой из которых изображены схемы потоков соответствующей установки.

На фиг. 1 показан исходный поток загрязненного диэтилмалеата, содержащий диэтилмалеат, моноэтилмалеат, этанол и воду, который подают по линии I в промежуточную точку первой дистилляционной колонны 2, работающей под давлением 0,066 бар. Этот загрязненный поток диэтилмалеата получают при этерификации малеинового ангидрида с этанолом в двухстадийной установке этерификации без применения катализатора, на первой стадии происходит процесс моноэтерификации с использованием кислотной ионообменной смолы, такой как Амберлист 16, на второй - процесс диэтерификации (слово "амберлист" - это торговая марка).

Эта стадия диэтерификации предусматривает применение множества реакторов, в последний из которых подают "сухой" этанол из подходящего блока обезвоживания этанола. Получаемая реакционная смесь не требует какой-либо нейтрализации для удаления из нее катализатора (поскольку используется гетерогенный катализатор), но ее подвергают предварительной дистилляции с целью удаления воды и этанола, присутствующих в сыром продукте реакции, и получения исходного потока на линии 1.

Головной поток, содержащий этанол и небольшое количество воды, малеиновый ангидрид, моноэтилмалеат и диэтилмалеат, отводят в верхней части колонны по линии 3 при 140оС.

Присутствие малеинового ангидрида в головном продукте в линии 3 является результатом обратимого разложения моноэтилмалеата в первой дистилляционной колонне 2 в соответствии с уравнением

(3) Пары в линии 3 проходят через первый конденсатор 4, в который по линии 5 подается вода под давлением при 130оС.

(3) Пары в линии 3 проходят через первый конденсатор 4, в который по линии 5 подается вода под давлением при 130оС.

Большая часть конденсируемых компонентов паров в линии 3 с точками кипения выше точки кипения этанола в результате конденсируется в первом конденсаторе 4. Полученный конденсат возвращают в первую дистилляционную колонку 2 по линии 6, образуя при этом поток флегмы. Этот конденсат состоит из смеси малеинового ангидрида, диэтилмалеата и моноэтилмалеата. Незначительная часть этих компонентов с более высокой точкой кипения в парах в линии 3 и большая часть этанола и воды, содержащихся в них, проходят все еще в парообразном состоянии по линии 7 во второй конденсатор 8, в который по линии 9 подается охлаждающая жидкость (например, охлажденная вода) для охлаждения паров до температуры ниже 20оС. Таким образом, остаточные конденсируемые компоненты, присутствующие в потоке паров в линии 7, большей частью конденсируются и их потери с продувкой паров сводятся к минимуму.

Полученный конденсат содержит в основном этанол и воду, наряду со следами моноэтилмалеата, диэтилмалеата и малеинового ангидрида, и его отводят по линии 10 для рециклизации на установку этерификации. Линия 11 соединяет установку с вакуумным насосом или эжектором потока (не показан).

Жидкий кубовый продукт, содержащий смесь диэтилмалеата и моноэтилмалеата, отводят по линии 12 из первичной дистилляционной колонны 2. Часть этого жидкого кубового продукта по линии 13 рециклизуют в кипятильник колонны 14, который снабжают паром по линии 15, тогда как оставшуюся часть потока по линии 16 рециклизуют в установку этерификации.

Промежуточную фракцию отводят по линии 17 из первой дистилляционной колонны 2. Эта промежуточная фракция состоит в основном из диэтилмалеата и незначительного количества малеинового ангидрида. Ее подают на промежуточную точку второй дистилляционной колонны 18. Малеиновый ангидрид, присутствующий в потоке в линии 17, проходит вверх по линии 19 и попадает в конденсатор 20, в который по линии 21 подают воду при 60оС.

Полученный конденсат возвращают в виде флегмы в колонну 18 по линии 22. Неконденсированные пары малеинового ангидрида проходят по линии 23 и их объединяют с потоком в линии 7 перед рециклизацией в установку этерификации по линии 10. Жидкий кубовый продукт из второй дистилляционной колонны 18 отводят по линии 24, он содержит практически чистый диэтилмалеат и лишь следы (обычно всего около 0,3 % мол или меньше) кислотных веществ, таких как моноэтилмалеат, малеиновый ангидрид и/или малеиновая кислота.

Часть этого жидкого кубового продукта рециклизуют по линии 25 в кипятильник колонны 26, в который подают пар по линии 27.

Оставшуюся часть продукта направляют по линии 28 в секцию нейтрализации 29, где удаляют последние следы кислот.

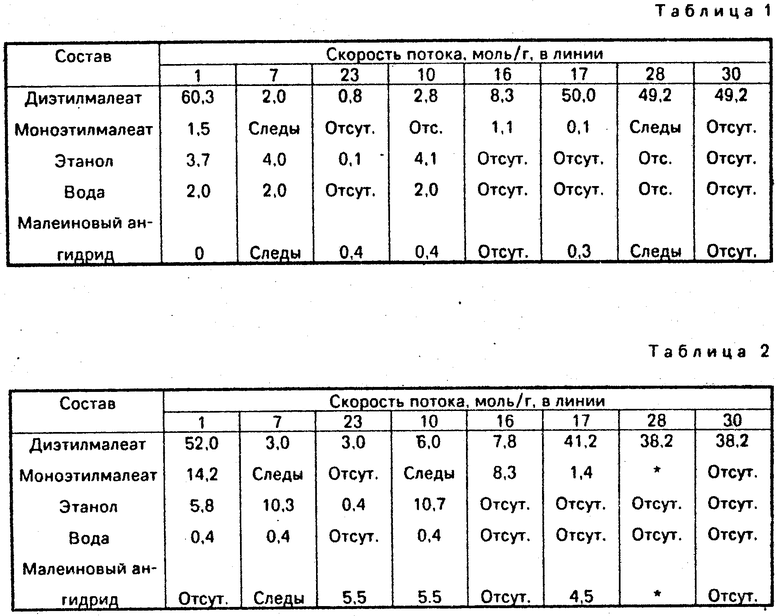

Поток диэтилмалеата, не содержащий кислоты, отводят по линии 30. Состав и скорости потоков в различных линиях установки (фиг. 1) приведены в табл. 1.

Суммарное количество диэтилмалеата, выделенного из исходного потока в линии 1, составляет 81,6% . Хотя имеются незначительные потери кислот на стадии нейтрализации 29 и возможны незначительные потери в линии 11, оставшиеся органические материалы отводят по линиям 10 и 16 и могут быть рециклизованы в установку этерификации для получения дополнительного диэтилмалеата.

Результаты работы для другого исходного потока приведены в табл. 2, где даны скорости и состав потоков в наиболее важных линиях производства, показанного на фиг. 1.

Содержание кислоты в линии 28, как показано звездочкой (*) в табл. 2, составляет в сумме 0,4 моль/ч. Для этого питания суммарное извлечение диэтилмалеата составляет 73,5% .

Однако независимо от каких-либо потерь материала в линии 11 и незначительных потерь кислотных материалов со сточными водами со стадии нейтрализации, остальной органический материал исходной подачи по линии 1 отводят по линиям 10 и 16 и могут стать рециклизованы на установку этерификации.

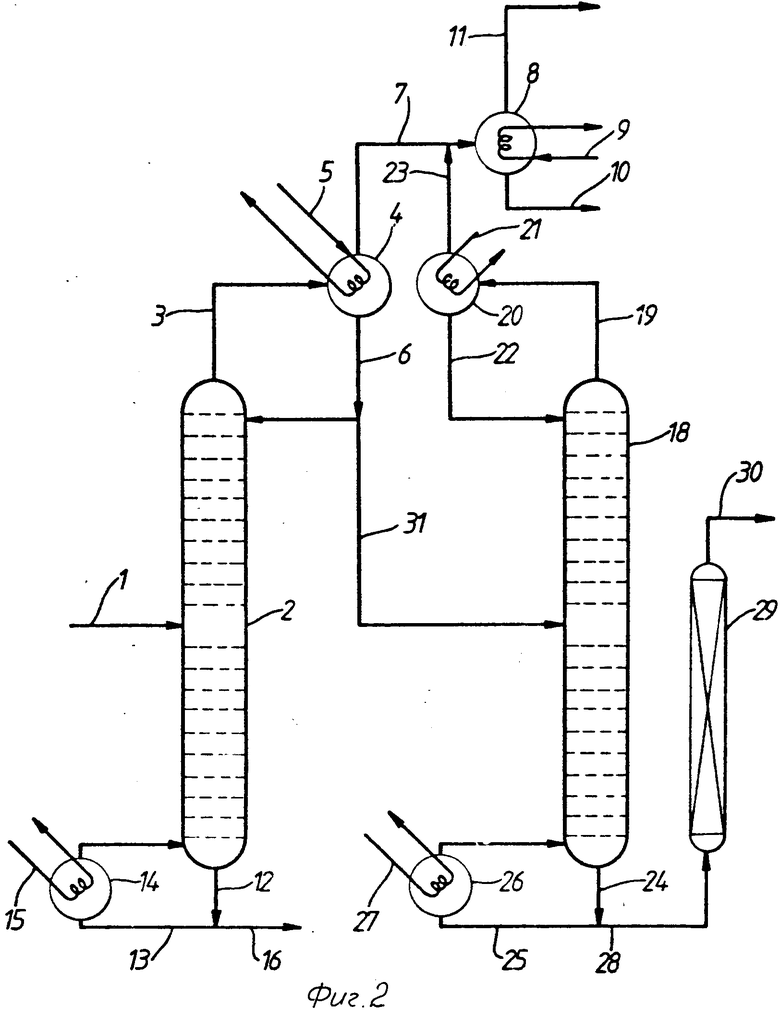

Установка, показанная на фиг. 2, в основном аналогична установке, показанной на фиг. 1, за исключением того, что вместо подачи бокового парообразного потока во вторую дистилляционную колонну 18 по линии 17, этот поток подают в нее по линии 31 вместе с конденсатом из линии 6.

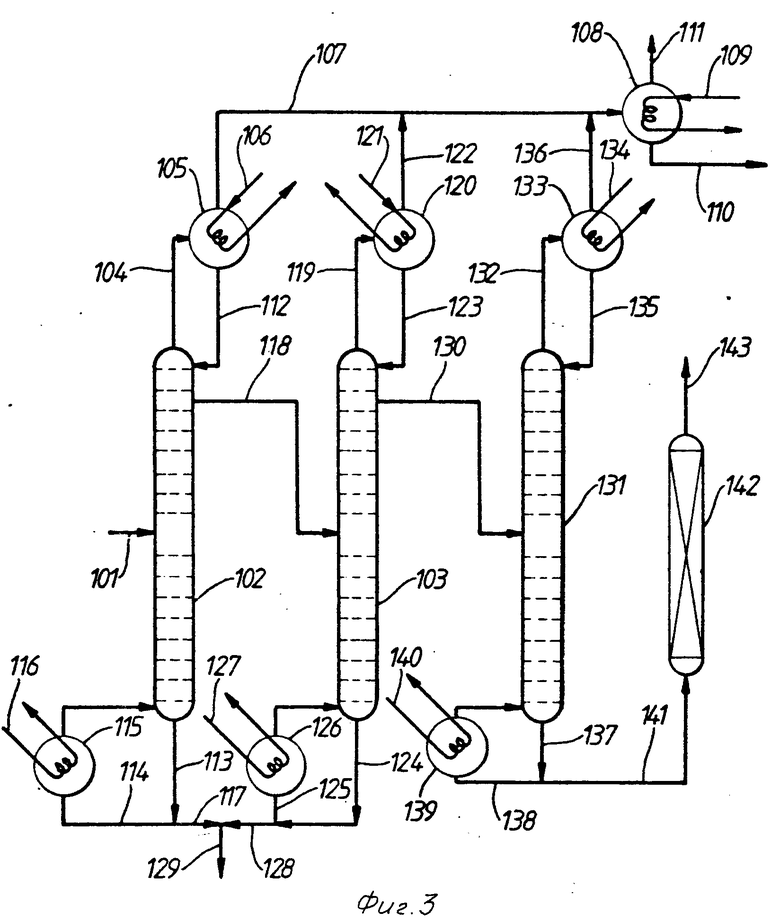

В установку на фиг. 3 подают по линии 101 исходное питание, содержащее диэтилмалеат, моноэтилмалеат, этанол и воду. Это исходное питание получают при двухстадийной этерификации малеинового ангидрида этанолом, используя некаталическую первичную реакцию этерификации, в результате которой образуется моноэтилмалеит с последующим добавлением этанола и проходом через реактор одностадийной диэтерификации, заполненный Амберлистом 16 или подобным твердым этерифицирующим катализатором, а затем с помощью предварительной разгонки удаляют по крайней мере основное количество воды и этанола, присутствующих в сыром реакционном продукте.

Исходное питание из линии 101 подвергают разгонке в зоне первичной разгонки, которая включает первую дистилляционную колонку 102 и вторую дистилляционную колонку 103.

Головной продукт из колонны 102, отводимый по линии 104, содержит этанол, воду и небольшие количества моноэтилмалеата, диэтилмалеата и малеинового ангидрида. Этот продукт направляют в конденсатор 105, в который по линии 106 подают воду при температуре 130оС. Рабочее давление в колонне 102 составляет 0,066 бар.

Этанол и воду, вместе со следами моноэтилмалеата и диэтилмалеата подают по линии 107 и в конденсатор 108, в который подают холодную охлаждающую жидкость (например, охлажденную воду) при температуре ниже 20оС по линии 109. Полученный конденсат рециклизуют в установку этерификации по линии 110.

Линия 111 представляет собой линию соединения с вакуумным насосом или эжектором потока (не показан), с помощью которой поддерживается рабочее давление в дистилляционных колоннах.

Конденсат из конденсатора 105 возвращается в виде флегмы в верхнюю часть первой дистилляционной колонны 102 по линии 112.

Жидкий кубовый продукт из первой дистилляционной колонны 102 в линии 113 содержит диэтилмалеат и моноэтилмалеат. Часть этого кубового продукта рециклизуют по линии 114 в кипятильник колонны 115, который подогревают паром, подаваемым по линии 116, а затем возвращают в колонну 102, тогда как оставшуюся часть отводят по линии 117.

Промежуточную фракцию отводят по линии 118 из первой дистилляционной колонны 102, причем эта промежуточная фракция содержит значительное количество диэтилмалеата и незначительные количества моноэтилмалеата и малеинового ангидрида. Ее повторно разгоняют во второй дистилляционной колонне 103. Головной продукт в линии 119 содержит этанол вместе с небольшими количествами малеинового ангидрида, моноэтилмалеата и диэтилмалеата, его направляют в конденсатор 120, в который подают воду под давлением при 130оС по линии 121. Вторая дистилляционная колонна 103 работает под давлением 0,066 бар. Несконденсированные пары этанола вместе со следами моноэтилмалеата и диэтилмалеата направляют в линию 122 и объединяют с парами в линии 107, пропуская через конденсатор 108. Конденсат с конденсатора 120 возвращают в верхнюю часть второй дистилляционной колонны 103 в виде флегмы по линии 123.

Жидкий кубовый продукт из второй дистилляционной колонны 103 отводят по линии 124, он содержит диэтилмалеат и моноэтилмалеат. Часть этого жидкого кубового продукта рециклизуют в колонну 103 по линии 125 в кипятильник колонны 126, который снабжают паром по линии 127, оставшуюся часть продукта отводят по линии 128. Потоки в линиях 117 и 128 объединяют в линии 129 и рециклизуют в установку этерификации.

Промежуточный продукт отводят по линии 130 из второй дистилляционной колонны 103. В этом продукте по существу отсутствует моноэтилмалеат и он состоит из смеси большого количества диэтилмалеата и незначительного количества малеинового ангидрида. Этот промежуточный продукт подают во вторую зону дистилляции, выполненную в виде третьей дистилляционной колонны 131.

Малеиновый ангидрид выходит в виде головного продукта в линии 132, который направляют в конденсатор 133, снабжаемый по линии 134 при 60оС. Конденсат возвращают в колонну 103 в виде флегмы по линии 135. Несконденсированные пары проходят по линии 136 и смешивают с парами в линии 107 с целью подачи в конденсатор 108. Жидкий кубовый продукт в линии 137 представляет собой поток диэтилмалеата, не содержащий кислоты.

Часть этого кубового продукта в линии 137 рециклизуют в колонну 131 по линии 138 через кипятильник 139, который снабжают паром по линии 140. Оставшуюся часть продукта по линии 141 направляют в секцию нейтрализации 142, в которой удаляют оставшиеся следы кислот. Поток чистого, не содержащего кислоты диэтилмалеата отводят по линии 143.

Составы и скорости различных потоков в наиболее важных линиях установки по фиг. 3 приведены в табл. 3.

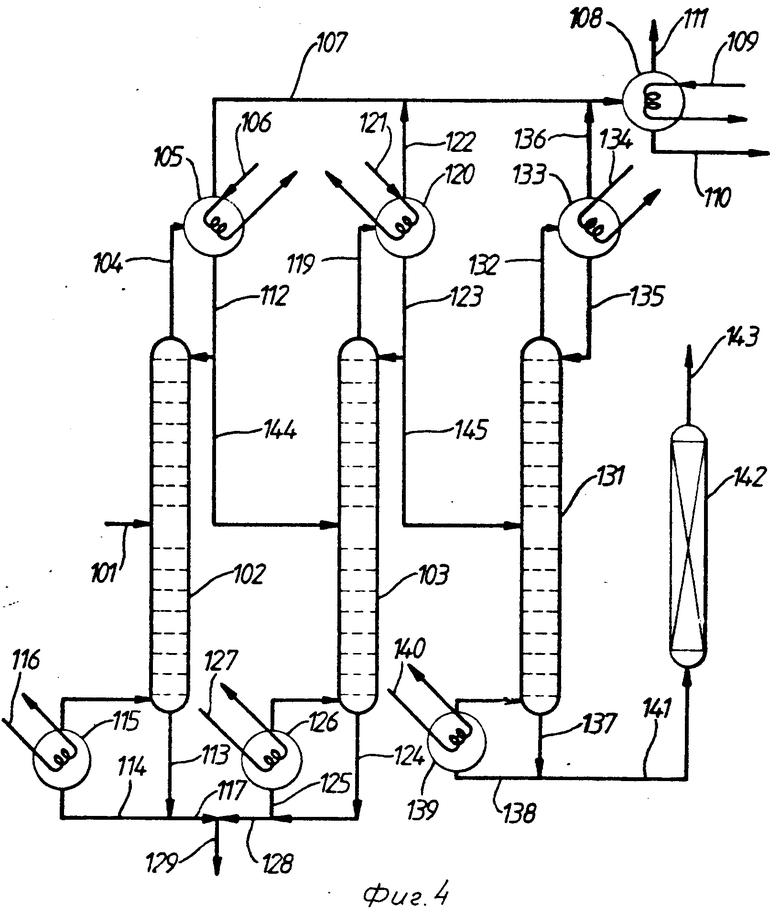

Установка на фиг. 4, в основном аналогичная установке на фиг. 3, за исключением того, что вместо подачи боковых парообразных потоков по линиям 118 и 130 из первой и второй дистилляционных колонн 102 и 103 зоны первичной дистилляции соответственно во вторую дистилляционную колонну 103 и третью дистилляционную колонну 131, в эти колонны по линиям 144 и 145 подают конденсат с линий 112 и 123 соответственно.

Установка на фиг. 5 является модификацией установки на фиг. 2 и использована та же самая нумерация одинаковых элементов на фиг. 2 и 5. Вместо подачи продукта по линии 28 в секцию нейтрализации 29 его подают в первую дистилляционную колонну 201, которая работает при пониженном давлении. Поток головного продукта в линии 202 содержит следы этанола и малеинового ангидрида и состоит преимущественно из диэтилмалеата. Конденсатор 203 снабжают по линии 204 охлажденной водой, за счет чего конденсируется большая часть конденсируемых компонентов в линии 202, которые имеют точку кипения выше точки кипения этанола. Этот конденсат возвращают в колонну 201 по линиям 205 и 206, образуя поток флегмы. Этанол проходит по линии 207 во второй конденсатор 208, который снабжается по линии 209 охлаждающей жидкостью (например, холодной водой), за счет чего пары охлаждаются до температуры ниже 20оС.

Таким образом, оставшиеся конденсируемые продукты в потоке пара в линии 207 в значительной степени конденсируются и потери их в выходящем паре сводятся к минимуму. Полученный конденсат содержит в основном этанол, кроме этого следы моноэтилмалеата, диэтилмалеата и малеинового ангидрида, его отводят по линии 210 для рециклизации в колонну 18. Линия 211 показывает соединение с вакуумным насосом или эжектором потока (не показан).

Жидкий кубовый продукт, содержащий в основном диэтилмалеат и следы моноэтилмалеата, а также других кислотных материалов, отводят по линии 212 из колонны 201. Часть этого жидкого кубового продукта рециклизуют по линии 213 в кипятильник колонны 214, который снабжают паром по линии 215, тогда как оставшийся продукт по линии 216 рециклизуют на установку этерификации.

Часть конденсата из линии 205 подают по линии 217 в промежуточную точку и последующей дистилляционной колонны 218. Большую часть оставшегося малеинового ангидрида, присутствующего в потоке в линии 217, выводят в виде головного продукта по линии 219 и подают в конденсатор 220, который снабжают по линии 221 водой при 60оС. Полученный конденсат, который представляет собой в основном диэтилмалеат, но содержит также следы малеинового ангидрида, возвращают в виде флегмы в колонну 218 по линии 222. Любые несконденсированные пары малеинового ангидрида пропускают по линии 223 и объединяют с потоком в линии 207 перед их рециклизацией в колонну 18 по линии 210.

Жидкий поток протекает из колонны 218 по линии 224. Часть этого жидкого потока рециклизуют по линии 225 в кипятильник колонны 226, который снабжают паром по линии 227. Меньшую часть выпускного потока рециклизуют в колонну 201 по линии 228.

Поток парообразного кубового продукта диэтилмалеата отводят из колонны 218 по линии 229 и конденсируют в конденсаторе 230, охлаждаемом водой по линии 231. Составы и скорости потоков в различных линиях установки на фиг. 5, приведены в табл. 4, вместе с некоторыми режимами работы. Что касается линий 1, 28, 31, 217 и 228, то указаны режимы на их выпускном конце.

Установки на фиг. 2-5 описаны при работе на потоках, содержащих диэтилмалеат и моноэтилмалеат, и из них выводят практически чистый диэтилмалеат. Для некоторых случаев однако может быть допустимым наличие в получаемом диэтилмалеата небольшого количества диэтилфумарата, например, присутствие 0,001-5 % мол. диэтилфумарата может быть допустимо в процессах.

В этих случаях исходный поток может со держать соответствующие количества диэтилфумарата и, кроме этого, небольшое количество фумаровой кислоты и/или моноэтилфумарата, возникающих, например, из-за присутствия небольшого количества фумаровой кислоты в малеиновом ангидриде, используемом в качестве сырья для производства исходного потока, содержащего диэтилмалеат. В этих условиях в потоке в линии 16 или в линии 129 будет присутствовать моноэтилфумарат в дополнение к моноэтилмалеату, тогда как диэтилфумарат будет присутствовать в конечном продукте в линии 30, линии 143 или линии 229 в дополнение к диэтилмалеату. Если необходимо, чтобы в линиях 30, 143 или 229 находился поток чистого диэтилмалеата, а в них имеется также диэтилфумарат, то он может быть получен путем дальнейшей разгонки.

На фиг. 1-5 показано использование дистилляционных колонн с поддонами (могут быть использованы колонны другой конструкции, такие как насадочные колонны, вместо приведенного типа колонн).

Таким образом, предложенный способ позволяет получить более чистый продукт по сравнению с известным способом. (56) Патент US N 4032458, кл. С 07 С 29/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1988 |

|

RU2005714C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1988 |

|

RU2028194C1 |

| СПОСОБ ОЧИСТКИ УКСУСНОЙ КИСЛОТЫ И/ИЛИ УКСУСНОГО АНГИДРИДА ОТ ПРИМЕСЕЙ ИОДИДОВ | 1992 |

|

RU2072981C1 |

| СПОСОБ РЕКУПЕРАЦИИ МЕТАНОЛА | 2005 |

|

RU2396242C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ АКРОЛЕИНОВ | 1993 |

|

RU2113429C1 |

| СПОСОБ ДИСТИЛЛЯЦИИ СМЕСИ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2077910C1 |

| ИСПОЛЬЗОВАНИЕ ТЕХНОЛОГИИ РАЗДЕЛИТЕЛЬНОЙ СТЕНКИ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО МЕТАНОЛА | 2019 |

|

RU2773663C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛАКТИДА | 2021 |

|

RU2826905C1 |

| СПОСОБ РЕКОНСТРУКЦИИ УСТАНОВКИ ДЛЯ ДИСТИЛЛЯЦИИ МЕТАНОЛА | 2019 |

|

RU2788870C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ БЕЗВОДНЫМ КАРБОНИЛИРОВАНИЕМ | 1999 |

|

RU2197470C2 |

Использование: в органической химии. Сущность изобретения: продукт-диэтилмалеат. Реагент 1: малеиновый ангидрид. Реагент 2: этанол. Условия реакций: исходный раствор, содержащий 2 - 40 мол. % моноэтилмалеата при молярном соотношении диэтилмалеата и моноэтилмалеата, равном (2,3 - 49) : 1, давлении 0,03 - 0,33 атм. 5 ил. , 4 табл.

СПОСОБ ОЧИСТКИ ДИЭТИЛМАЛЕАТА, полученного этерификацией малеинового ангидрида этанолом и содержащего моноэтилмалеат, этанол и воду, отличающийся тем, что исходный раствор, содержащий 2 - 40 мол. % моноэтилмалеата при молярном соотношении диэтилмалеата и моноэтилмалеата 2,3 - 49 : 1, подают в первичную зону дистилляции и проводят процесс при давлении 0,03 - 0,33 атм, извлекают из зоны первичной дистилляции кубовую фракцию, содержащую смесь моноэтилмалеата и диэтилмалеата, парообразную фракцию, содержащую этанол, и промежуточную фракцию, содержащую малеиновый ангидрид, и диэтилмалеат, разгоняют промежуточную фракцию в зоне вторичной дистилляции с получением головной фракции, содержащей малеиновый ангидрид, и кубовой фракции, состоящей из диэтилмалеата.

Авторы

Даты

1994-02-15—Публикация

1987-07-31—Подача