ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу непрерывного получения оптически чистого лактида на основе реакционной дистилляции. Настоящее изобретение также относится к устройству для получения лактида, содержащему новый конденсатор, обеспечивающий очень низкий перепад давления во время работы. Кроме того, описано устройство для концентрирования продувочного потока из нижней части второй системы реакционной дистилляции. Аналогично указаны цели применения как устройств, так и способа.

Лактиды представляют собой циклические димеры молочной кислоты и могут быть использованы в качестве промежуточных продуктов при производстве высокомолекулярной полимолочной кислоты. Эти полимеры являются применимыми в биомедицинской промышленности и других сферах применения, например, в качестве разлагаемого упаковочного материала, благодаря их способности к биологическому и гидролитическому разложению с образованием экологически приемлемых продуктов разложения.

Примеры известных способов синтеза лактида включают этап концентрирования молочной кислоты в качестве сырья в концентраторе молочной кислоты с уменьшением содержания воды и облегчением начала этерификации между молекулами молочной кислоты, этап предварительной полимеризации молочной кислоты в реакторе для получения преполимеров с образованием олигомеров молочной кислоты во время удаления воды, образовавшейся в результате этерификации, и этап деполимеризации полученных таким образом олигомеров молочной кислоты с получением сырого лактида в реакторе для деполимеризации. Способы выполнения указанных концентрирования, предварительной полимеризации и деполимеризации известны в уровне техники, например, патенте США № 6326458.

Из уровня техники хорошо известно, что молочная кислота содержит два оптических изомера, т.е. (R)-молочную кислоту и (S)-молочную кислоту. Таким образом, образование лактида из энантиомеров молочной кислоты приводит к трем стереоизомерам с разными геометрическими структурами, различающимися как (R, R)-лактид (или D-лактид), (S, S)-лактид (или L-лактид) и (R, S)-лактид (или мезо-лактид). На практике сырая молочная кислота, подаваемая в систему, содержит одну из двух молочных кислот, выбранных из (S)-молочной кислоты и (R)-молочной кислоты, в качестве большего компонента. Следовательно, сырой лактид, полученный с помощью деполимеризации, содержит большую часть оптически чистого лактида (L-лактида или D-лактида), незначительную часть мезо-лактида и оставшийся третий лактид в еще более незначительном количестве.

Хотя такой трехэтапный способ, описанный в патенте США № 6326458, позволяет получить сырой лактид из водного раствора молочной кислоты, одним из недостатков процесса является увеличенная подверженность молочной кислоты воздействию повышенных температур в процессе ее концентрирования и предварительной полимеризации с получением олигомеров молочной кислоты. Исходная молочная кислота обычно имеет очень высокую оптическую чистоту, при этом (S)-молочная кислота является более коммерчески доступной. Однако в этих условиях происходит некоторая рацемизация, например, превращение (S)-молочной кислоты в качестве большего компонента в (R)-молочную кислоту, что приводит к потере основного продукта L-лактида и увеличению количества мезо-лактида в сыром лактиде. Это может вызвать проблемы при отделении мезо-лактида от оптически чистого лактида, например, L-лактида. Перед выполнением полимеризации L-лактида может потребоваться дополнительный этап очистки.

Кроме того, как описано в патенте США № 6326458, водяные пары, выходящие из концентратора молочной кислоты и реактора для получения преполимеров, соответственно конденсируются в двух раздельных конденсаторах, причем указанные водяные пары неизбежно переносят некоторое количество молочной кислоты. Перенесенную молочную кислоту предпочтительно отделяют от конденсатов после конденсаторов и рециркулируют обратно в концентратор молочной кислоты или реактор для получения преполимеров. Однако извлечение молочной кислоты из конденсатов требует большого количества тепловой энергии.

Вышеупомянутые недостатки будут устранены путем замены двух аппаратов, т. е. концентратора молочной кислоты и реактора для получения преполимеров, одним аппаратом, т. е. системой реакционной дистилляции, что уменьшит время пребывания молочной кислоты и облегчит отделение воды от молочной кислоты. Система реакционной дистилляции предпочтительно содержит по меньшей мере емкость, дистилляционную колонну, конденсатор и испаритель. Испаритель не только обеспечивает энергию, необходимую для испарения воды, но и является местом, где происходит реакция конденсации (предварительной полимеризации) молочной кислоты. В дистилляционной колонне создается градиент концентрации, при этом вода обогащается в ректификационной секции, а компоненты с более высокой температурой кипения, такие как молочная кислота и олигомеры молочной кислоты, обогащаются в выпарной секции. Вода, содержащаяся в водном растворе молочной кислоты, и вода, образующаяся в процессе конденсации молочной кислоты, отгоняется в виде потока головного продукта, который состоит в основном из воды.

Введение дистилляционной колонны приведет к увеличению перепада давления в системе реакционной дистилляции, что может привести к увеличению рабочей температуры в связанных испарителе и емкости. Однако правильный выбор подходящих массообменных элементов для дистилляционной колонны позволит устранить эту проблему. Поскольку традиционный конденсатор, связанный с дистилляционной колонной, обычно создает перепад давления приблизительно 5-20 мбар, было бы желательно обеспечить конденсатор с очень низким перепадом давления со снижением температуры реакции для системы реакционной дистилляции и, таким образом, уменьшением рацемизации молочной кислоты.

Подобным образом, для реактора для деполимеризации предлагается вторая система реакционной дистилляции, причем указанная система содержит по меньшей мере емкость, дистилляционную колонну, испаритель и конденсатор с очень низким перепадом давления.

Сырой лактид из второй системы реакционной дистилляции содержит не только лактид, но и другие примеси, такие как остаточная молочная кислота, вода, олигомеры молочной кислоты и другие побочные продукты реакции. Молекулярная масса полимолочной кислоты регулируется количеством гидроксильных примесей в лактиде. В частности, присутствие в лактиде воды, молочной кислоты и олигомеров молочной кислоты способствует замедлению полимеризации, и получаемая в результате полимолочная кислота не будет иметь высокую молекулярную массу, подходящую для ее использования в качестве биоразлагаемого полимера. Показано, что отделение примесей от L-лактида может быть достигнуто с помощью дистилляции на основе различий в летучести компонентов. Относительный порядок снижения летучести основных компонентов в сыром лактиде следующий: вода, молочная кислота, мезо-лактид, L-лактид и димеры молочной кислоты с температурами кипения при атмосферном давлении приблизительно 100, 215, 250, 255 и 350 °C соответственно, причем для тримеров, тетрамеров и т. д. молочной кислоты температуры кипения еще выше.

Как описано в патенте США № 5236560, сырой лактид, содержащий лактид, молочную кислоту, олигомеры молочной кислоты и воду, подается в дистилляционную колонну, при этом очищенный лактид забирается в виде пара из бокового погона дистилляционной колонны. В патенте США № 8569517 предложено разделение сырого лактида через колонну с разделительной стенкой, при этом очищенный лактид в виде жидкости получают из основной зоны фракционирования по другую сторону разделительной стенки.

Хотя очищенный лактид, практически не содержащий молочной кислоты, может быть получен в дистилляционных колоннах, описанных в патенте США № 5236560 и патенте США № 8569517, он по-прежнему содержит малое количество мезо-лактида и олигомеров молочной кислоты. Часть олигомеров молочной кислоты образуется в результате побочных реакций молочной кислоты с лактидом, подвергающимся воздействию повышенной температуры в процессе дистилляции. Олигомеры остаточной молочной кислоты в очищенном лактиде оказывают негативное влияние на значения скорости полимеризации, в результате чего получается полимолочная кислота с относительно низкой молекулярной массой. Для получения практически оптически чистого лактида очищенный лактид подвергается этапу дальнейшей очистке, например, кристаллизации из расплава. Остаточный мезо-лактид может быть легко отделен от лактида путем кристаллизации из расплава. Однако сложно удалить олигомеры остаточной молочной кислоты из лактида путем кристаллизации из расплава, так как олигомеры молочной кислоты имеют большую вязкость и прилипают к поверхности лактида.

Вышеупомянутая проблема будет преодолена или по меньшей мере смягчена введением малой колонны, т. е. дефлегматора с боковым погоном, который присоединен ниже по потоку от основной дистилляционной колонны с боковым погоном пара. Поток бокового погона пара, забираемый из основной дистилляционной колонны, подают непосредственно в нижнюю часть дефлегматора с боковым погоном с верхним конденсатором, и кубовый продукт из дефлегматора с боковым погоном возвращается обратно в виде флегмы в основную дистилляционную колонну. Поток оптически чистого лактида, практически не содержащий молочной кислоты и олигомеров молочной кислоты, получают в верхней части дефлегматора с боковым погоном. Аналогично основная дистилляционная колонна и дефлегматор с боковым погоном по отдельности оснащены новым конденсатором с низким перепадом давления, возникающим во время работы, что позволяет уменьшить температуру в нижней части основной дистилляционной колонны и побочные реакции молочной кислоты с лактидом.

Предполагается, что по мере образования сырого лактида некоторые высококипящие или нелетучие загрязнители, присутствующие в исходном сырье для всей системы, будут концентрироваться в емкости второй системы реакционной дистилляции, включая остатки катализатора и металлы, накопившиеся в результате коррозии нержавеющей стали в системе. Отмечается, что выход оптически чистого лактида снижается в процессе образования лактида в течение периода времени без продувочного потока на нижней части емкости во второй системе реакционной дистилляции, что указывает на то, что металлические загрязнители негативно влияют на образование лактида, и включение продувочного потока является необходимым.

Продувочный поток предпочтительно не рециркулирует обратно во вторую систему реакционной дистилляции для предотвращения накопления металлических загрязнителей. Желательно предусмотреть устройство для нагрева и концентрирования продувочного потока с целью извлечения лактида путем деполимеризации олигомеров молочной кислоты, содержащихся в продувочном паре, при этом основная масса металлов, присутствующих в продувочном потоке, может быть удалена и отправлена на дальнейший процесс извлечения металлов любым известным способом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является разработка способа и устройства для получения оптически чистого лактида на основе двух реакционных дистилляций и двух традиционных дистилляций, при этом для каждой дистилляции используется новый конденсатор для снижения общего перепада давления, уменьшения рацемизации молочной кислоты и побочных реакций молочной кислоты с лактидом. Новый конденсатор представляет собой горизонтально смонтированный сверху конденсатор (HTM-конденсатор), причем указанный конденсатор непосредственно приварен или присоединен к верхней части каждой дистилляционной колонны.

Еще одной целью настоящего изобретения является предоставление способа и устройства для удаления накопившихся металлических загрязнителей с целью увеличения образования лактида во второй системе реакционной дистилляции. В частности, устройство содержит испаритель с протертой пленкой, испаритель с коротким путем или их комбинацию.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

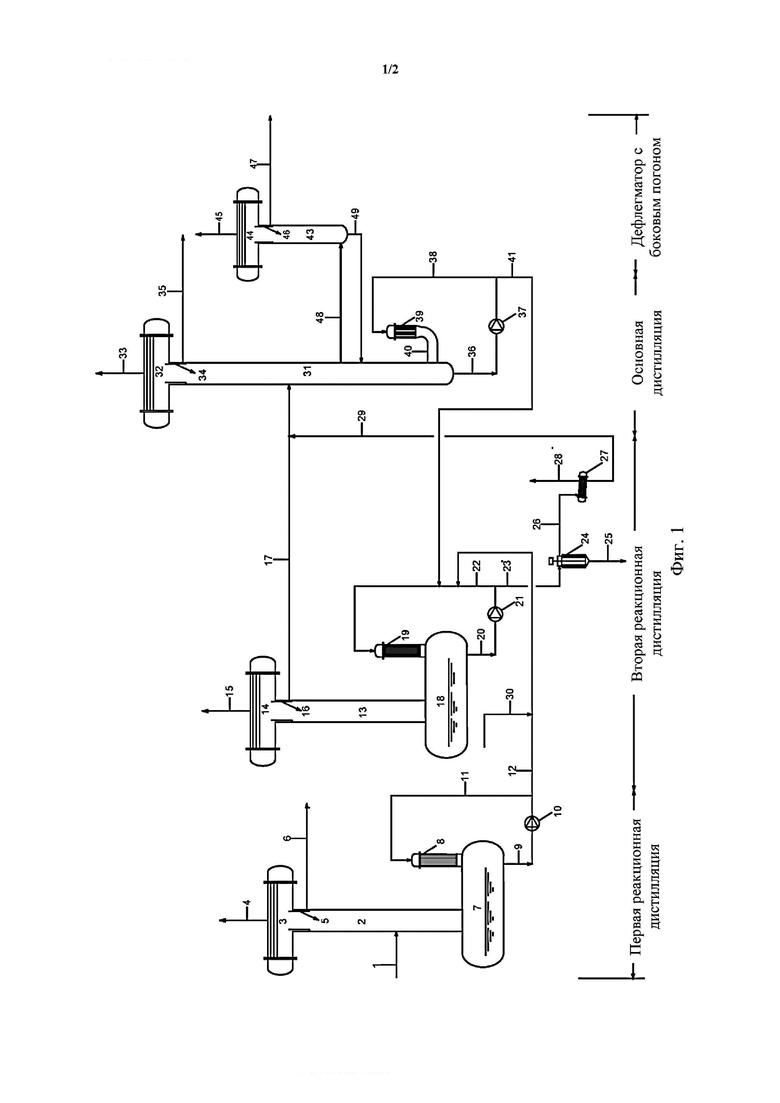

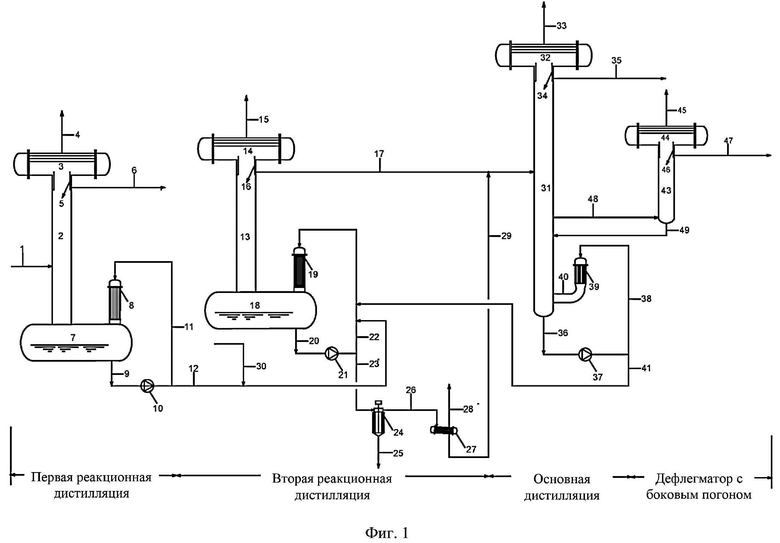

На фиг. 1 представлено схематическое изображение предпочтительной системы получения лактида в соответствии с настоящим изобретением.

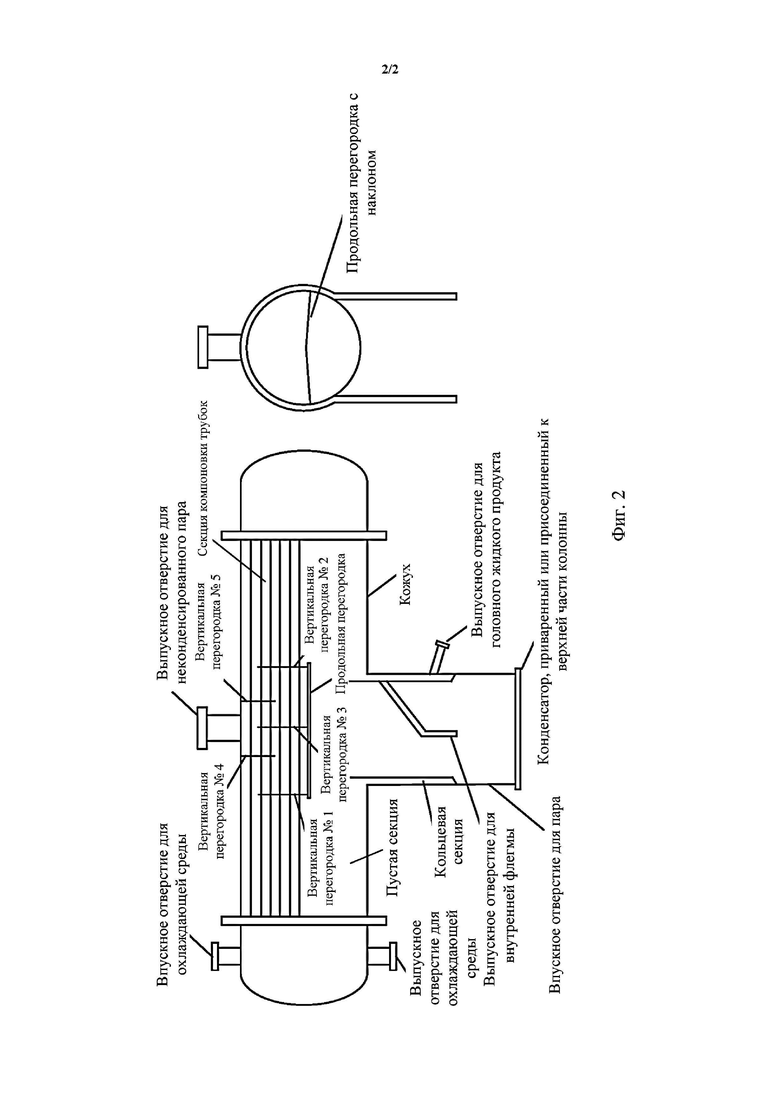

На фиг. 2 представлено схематическое изображение предпочтительного HTM-конденсатора в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

При традиционной последовательности реакции вода, содержащаяся в молочной кислоте, выпаривается при нагревании в концентраторе молочной кислоты, затем в аппарате для конденсации молочной кислоты, при этом обеспечивают протекание реакции конденсации (предварительной полимеризации) молочной кислоты с образованием олигомера молочной кислоты. В соответствии с настоящим изобретением два вышеупомянутых аппарата, т. е. концентратор молочной кислоты и реактор для получения преполимеров, заменяются первой системой реакционной дистилляции. Затраты на оборудование и пространство, необходимые для установки первой системы реакционной дистилляции, существенно снижаются. Более того, использование первой системы реакционной дистилляции имеет преимущества, заключающиеся в снижении времени пребывания молочной кислоты, уменьшении рацемизации молочной кислоты и, таким образом, увеличении выхода оптически чистого лактида.

Водный раствор молочной кислоты в качестве исходного сырья может содержать, например, от 0 до 50 % по весу воды и от 50 до 100 % по весу молочной кислоты соответственно. Температура водного раствора молочной кислоты предпочтительно находится в диапазоне от 60 до 150 °C и более предпочтительно от 100 до 130 °C.

В первой реакционной дистилляции обеспечивают протекание концентрирования молочной кислоты и реакции конденсации молочной кислоты с образованием олигомеров молочной кислоты. Средняя молекулярная масса олигомеров молочной кислоты, полученных как результат реакции конденсации молочной кислоты, обычно находится в диапазоне от 300 до 10000, предпочтительно находится в диапазоне от 450 до 5000 и более предпочтительно находится в диапазоне от 600 до 2500.

В соответствии с настоящим изобретением первая система реакционной дистилляции предпочтительно содержит по меньшей мере емкость, дистилляционную колонну, конденсатор и испаритель. Ориентация емкости может быть горизонтальной или вертикальной в зависимости от условий процесса. Дистилляционная колонна может быть традиционной колонной или колонной с разделительной стенкой, причем разделительная стенка разделяет внутреннее пространство колонны. Испаритель не только обеспечивает энергию, необходимую для испарения воды, но и является местом, где происходит реакция конденсации молочной кислоты.

Настоящее изобретение не имеет особых ограничений в отношении типа массообменных элементов, установленных в дистилляционной колонне в первой системе реакционной дистилляции. Хорошие результаты достигаются при использовании подходящих массообменных элементов, выбранных из группы, состоящий из тарелок, случайных насадок, структурированных насадок и любых их комбинаций. Тем не менее, структурированные насадки являются особенно подходящими в качестве массообменных элементов с преимуществами, заключающимися в уменьшении перепада давления в колонне и удержания жидкости в колонне. Предпочтительно, чтобы структурированные насадки имели удельную площадь поверхности в диапазоне от 50 до 750 м2/м3 и более предпочтительно в диапазоне от 125 до 500 м2/м3.

Дистилляционная колонна в первой системе реакционной дистилляции оснащена по меньшей мере одним испарителем. Испаритель может быть любого из типов, широко распространенных в химической промышленности, в том числе, но без ограничений, с падающей пленкой, с принудительной циркуляцией, с термосифоном и т. д. Однако, благодаря его особенно уменьшенному удержанию жидкости и высокому коэффициенту теплообмена, испаритель с падающей пленкой является предпочтительным для снижения времени пребывания молочной кислоты и, следовательно, уменьшения любых нежелательных побочных реакций, например, рацемизации молочной кислоты.

Традиционный конденсатор, как правило, присоединен к дистилляционной колонне с помощью соединительных отводов и труб. Перепады давления в диапазоне 5-20 мбар, как правило, вызваны традиционным конденсатором и его соединительными трубами и фитингами в процессе дистилляции. Для облегчения удаления воды и реакции конденсации между молекулами молочной кислоты желательно, чтобы первая реакционная дистилляция выполнялась при уменьшенном давлении 25 мбар или меньше. Большинство водяных паров, образованных во время работы, конденсируются в конденсаторе под глубоким вакуумом, достигнутом с помощью вакуумной системы, например, при предпочтительном давлении 20 мбар за счет полного использования охлажденной воды в качестве охлаждающей среды. Принимая во внимание перепады давления, вызванные дистилляционной колонной и традиционным конденсатором, значения давления в емкости и испарителе будут падать в диапазоне 30-45 мбар, что также указывает на то, что температура реакции конденсации в испарителе будет выше желаемой, что приведет к относительно более высокой рацемизации молочной кислоты соответственно.

Как показано на фиг. 2, HTM-конденсатор представляет собой модифицированный горизонтальный кожухотрубчатый теплообменник, как правило, имеющий один проход внутри кожуха для конденсации поднимающихся паров из верхней части дистилляционной колонны и несколько проходов внутри трубок, предпочтительно в диапазоне от 2 до 8, для охлаждающей среды. HTM-конденсатор содержит продольную перегородку, имеющую наклон приблизительно 3-7°, установленную в центре кожуха, разделяющую внутреннее пространство кожуха на секцию компоновки трубок над перегородкой и пустую секцию под ней. В секции компоновки трубок две вертикальные одиночные сегментные перегородки (перегородки № 1 и № 2) по отдельности присоединены к продольной перегородке на левом и правом концах, причем другие три вертикальные одиночные сегментные перегородки (перегородки № 3, № 4 и № 5) установлены между ними. Пары из верхней части дистилляционной колонны, текущие вверх к впускному отверстию для пара горизонтально смонтированного сверху HTM-конденсатора, направляются продольной перегородкой в два противоположных направления, а затем направляются пятью вертикальными перегородками для конденсации. Конденсация пара происходит в области, созданной продольной перегородкой и пятью вертикальными одиночными сегментными перегородками, за счет теплообмена с охлаждающей средой, текущей внутри трубок, и в меньшей степени в области снаружи левого и правого концов продольной перегородки. Большинство из образованных конденсатов течет по наклонной продольной перегородке в пустое пространство кожуха через зазор между продольной перегородкой и внутренней стенкой кожуха, а остальная часть падает непосредственно обратно в пустое пространство снаружи левого и правого концов продольной перегородки. Все конденсаты в конечном итоге собираются в кольцевой секции вокруг впускного отверстия для пара, причем указанные конденсаты разделяются на поток головного жидкого продукта, отгоняемый из выпускного отверстия в нижней точке кольцевой секции, и на поток внутренней флегмы, взятый из выпускного отверстия в наивысшей точке, подаваемый обратно в верхнюю часть колонны. Неконденсированные пары удаляются через выпускное отверстие для пара в верхней части HTM-конденсатора.

Благодаря своей особой геометрической конфигурации, перепад давления менее 2 мбар может быть реализован во время работы с помощью хорошо спроектированного HTM-конденсатора. Следовательно, HTM-конденсатор предлагается в качестве замены традиционного конденсатора для конденсации поднимающихся паров из верхней части первой системы реакционной дистилляции для минимизации рабочих давлений испарителя и емкости. Кроме того, дополнительным преимуществом является то, что затраты на установку HTM-конденсатора меньше по сравнению с традиционным конденсатором, поскольку используется меньшее количество соединительных фитингов и труб.

В первой системе реакционной дистилляции дистилляционная колонна с горизонтально смонтированным сверху HTM-конденсатором и испарителем предпочтительно соответственно смонтирована на верхней части емкости для создания единой закрытой области, внутри которой происходят конденсация и дистилляция молочной кислоты. Водный раствор молочной кислоты непрерывно подается во впускное отверстие дистилляционной колонны, причем указанное впускное отверстие расположено в точке между верхним концом и нижним концом колонны. Реакционный раствор входит в верхней части испарителя с падающей пленкой, течет вниз по длинным вертикальным трубкам, которые составляют зону теплообмена и реакции, и выходит в нижней части трубок в виде парожидкостного двухфазного потока. Двухфазный поток течет непосредственно в присоединенную емкость, при этом пар отделяется от жидкости. Отделенный пар течет вверх в нижнюю часть смонтированной сверху дистилляционной колонны, и жидкость извлекается в емкость. Для предотвращения разрушения жидкой пленки внутри трубок испарителя с падающей пленкой испарение реакционного раствора, как правило, меньше 15-30 % по весу. Большая часть жидкости, взятая из нижней части емкости в качестве реакционного раствора, рециркулирует через перекачивающий насос в верхнюю часть испарителя с падающей пленкой для непрерывной конденсации молочной кислоты, при этом малая ее часть подается в реактор последующей деполимеризации. Реакционный раствор нагревается в общем при температурах в диапазоне от 120 до 200 °C и предпочтительно в диапазоне от 150 до 180 °C.

В процессе первой реакционной дистилляции в колонне устанавливается градиент концентрации, при этом вода обогащается в ректификационной секции, и компоненты с более высокой температурой кипения, такие как молочная кислота и олигомеры молочной кислоты, обогащаются в выпарной секции. Вода, содержащаяся в водном растворе молочной кислоты, и вода, образованная в процессе конденсации молочной кислоты, отгоняются в виде потока головного пара, который конденсируется HTM-конденсатором с получением внутренней флегмы, текущей вниз, и потока головного продукта, состоящего в основном из воды, подлежащей отводу. Пары, которые не были конденсированы в HTM-конденсаторе, удаляются вакуумной системой. Обеспечивается перетекание высококипящей фракции, состоящей в основном из молочной кислоты и олигомеров молочной кислоты, сжижающихся в колонне, обратно в емкость.

В соответствии с настоящим изобретением вторая система реакционной дистилляции используется для реакции деполимеризации, причем указанная система содержит по меньшей мере емкость, дистилляционную колонну, HTM-конденсатор и испаритель с падающей пленкой. Подобным образом, дистилляционная колонна с горизонтально смонтированным сверху HTM-конденсатором и со связанным с ней испарителем с падающей пленкой соответственно смонтирована непосредственно на верхней части емкости для создания единой закрытой области, внутри которой происходят деполимеризация и дистилляция. Структурированные насадки являются особенно подходящими в качестве массообменных элементов для дистилляционной колонны, имея преимущества, заключающиеся в уменьшении перепада давления в колонне и удержания жидкости в колонне. Предпочтительно, чтобы структурированные насадки имели удельную площадь поверхности в диапазоне от 50 до 750 м2/м3 и более предпочтительно в диапазоне от 125 до 500 м2/м3.

Во второй реакционной дистилляции катализатор, такой как диоктоат олова, добавляется и смешивается с олигомерами молочной кислоты из первой реакционной дистилляции, причем указанная смесь в составе реакционного раствора подается в верхнюю часть испарителя с падающей пленкой, при этом образуется и испаряется лактид. Парожидкостный двухфазный поток выходит в нижней части трубок испарителя с падающей пленкой и течет непосредственно в присоединенную емкость, при этом пар отделяется от жидкости. Отделенный пар течет вверх в нижнюю часть смонтированной сверху дистилляционной колонны через емкость, и жидкость извлекается в емкость. Для предотвращения разрушения жидкой пленки внутри трубок испарителя с падающей пленкой испарение реакционного раствора, как правило, меньше 15-30 % по весу.

Реакционный раствор нагревается в испарителе при температурах в диапазоне от 120 до 250 °C и предпочтительно в диапазоне от 150 до 220 °C при уменьшенном давлении 100 мбар или меньше и предпочтительно 10 мбар или меньше. Образуется поток головного низкокипящего дистиллята, т.е. сырой лактид, состоящий из большей части L-лактида и некоторого количества мезо-лактида, олигомера молочной кислоты, остаточной воды и молочной кислоты, например, от 60 до 99 % по весу L-лактида, от 0 до 15 % по весу мезо-лактида, от 0 до 10 % по весу молочной кислоты, от 0 до 12 % по весу олигомеров молочной кислоты и от 0 до 3 % по весу воды. Высококипящая фракция, состоящая в основном из непрореагировавших олигомеров молочной кислоты, течет обратно в емкость.

Большая часть жидкости, взятая из нижней части емкости как часть реакционного раствора, рециркулирует через перекачивающий насос в верхнюю часть испарителя с падающей пленкой для непрерывной реакции деполимеризации, в то время как малая ее часть удаляется в качестве продувочного потока. Продувочный поток содержит большую часть непрореагировавших олигомеров молочной кислоты и малую часть высококипящих или нелетучих загрязнителей, таких как остатки катализатора и металлы, образовавшиеся в результате коррозии нержавеющей стали. Было бы желательно удалять основную массу металлов, присутствующих в продувочном потоке, в то время как непрореагировавшие олигомеры молочной кислоты деполимеризуются с получением сырого лактида, причем указанный лактид извлекается и объединяется с потоком головного продукта из второй реакционной дистилляции для дальнейшей очистки.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения испаритель с протертой пленкой используется для концентрирования продувочного потока. Испаритель с протертой пленкой называют также тонкопленочным или перемешивающим тонкопленочным испарителем, который обычно содержит кожух с рубашкой, мешалку, каплеотделитель и приводной узел. Нагревательная среда течет внутри нагревательной рубашки, обеспечивая необходимую тепловую энергию для деполимеризации олигомеров молочной кислоты в продувочном потоке и испарения летучих компонентов, включая образующийся сырой лактид. Мешалка, приводимая в движение приводным узлом, снабжена лопатками, сбрасывателями или скребками и размещена в кожухе, так что продувочный поток, подаваемый в испаритель через впускное отверстие, равномерно распределяется в виде пленки по внутренней поверхности нагревательной рубашки. Испаряемые компоненты поступают в каплеотделитель, смонтированный в верхней части кожуха, для удаления увлеченной жидкости перед выходом из испарителя через выпускное отверстие для пара во внешний конденсатор для конденсации. Наименее летучие компоненты, включая остатки оловянного катализатора и металлические загрязнители, удаляются с помощью выпускного отверстия для жидкости и отправляются на последующую обработку для извлечения металлов.

Альтернативно с учетом перепада давления паров, текущих от поверхности нагревательной рубашки к внешнему конденсатору, в кожухе на небольшом расстоянии от поверхности нагревательной рубашки размещается внутренний конденсатор для уменьшения перепада давления, так что фактически получается испаритель с коротким путем.

Сырой лактид из второй реакционной дистилляции подается на последующую основную дистилляционную колонну для очистки L-лактида. Сырой лактид подвергается фракционированию на основе различий в летучести компонентов. Относительный порядок снижения летучести основных компонентов в сыром лактиде следующий: вода, молочная кислота, мезо-лактид, L-лактид и олигомеры молочной кислоты. Менее летучие компоненты, такие как олигомеры молочной кислоты, имеющие более высокую температуру кипения, чем L-лактид, концентрируются в нижней части колонны и удаляются в виде кубового продукта. Поток головного продукта из основной дистилляционной колонны содержит большую часть мезо-лактида и малую часть молочной кислоты и L-лактида. Лактидный продукт с высокой степенью чистоты L-лактида забирается в виде бокового погона паров из основной дистилляционной колонны.

Поток головного пара в верхней части основной дистилляционной колонны конденсируется HTM-конденсатором с получением потока конденсата, обогащенного мезо-лактидом. Пары, которые не были конденсированы в конденсаторе, удаляются вакуумной системой. Часть потока конденсата предпочтительно возвращается обратно в виде флегмы в колонну, а другая часть подвергается действию системы дополнительной очистки, такой как дистилляция, кристаллизация или их комбинация, для получения чистого мезо-лактида.

Жидкий кубовый поток, концентрируемый в выпарной секции, отводится из нижней части основной дистилляционной колонны и впоследствии разделяется на поток кубового продукта и рециркуляционный поток. Увеличение содержания олигомеров молочной кислоты в потоке кубового продукта наблюдается за счет побочных реакций, происходящих между лактидом и остаточной молочной кислотой в условиях относительно высокой кубовой температуры. Поток кубового продукта предпочтительно возвращается обратно в виде флегмы во вторую систему реакционной дистилляции в качестве части реакционного раствора для деполимеризации.

Поток лактидного продукта, отводимый в качестве бокового погона пара из основной дистилляционной колонны, практически не содержит воды и молочной кислоты. Однако он все же содержит малое количество олигомеров молочной кислоты за счет побочных реакций, происходящих между лактидом и остаточной молочной кислотой в процессе дистилляции. Олигомеры остаточной молочной кислоты в потоке лактидного продукта оказывают негативное влияние на значения скорости полимеризации, в результате чего получается полимолочная кислота с относительно низкой молекулярной массой.

В соответствии с настоящим изобретением поток бокового погона пара основной дистилляционной колонны подается непосредственно в нижнюю часть дефлегматора с боковым погоном, оборудованного HTM-конденсатором, и кубовый продукт из дефлегматора с боковым погоном возвращается обратно в виде флегмы в основную дистилляционную колонну. В дефлегматоре с боковым погоном L-лактид отделяется от олигомеров остаточной молочной кислоты, и получается очищенный L-лактид, практически не содержащий молочной кислоты и олигомеров молочной кислоты, в верхней части дефлегматора с боковым погоном.

Основная дистилляционная колонна и дефлегматор с боковым погоном предпочтительно поддерживаются при низких температурах и уменьшенных значениях давления. Давление в верхней части основной дистилляционной колонны предпочтительно находится в диапазоне от 3 до 25 мбар и более предпочтительно от 5 до 15 мбар. Давление в нижней части основной дистилляционной колонны предпочтительно находится в диапазонах от 10 до 35 мбар, более предпочтительно от 12 до 25 мбар.

Массообменные элементы, установленные в основной дистилляционной колонне и дефлегматоре с боковым погоном, состоят из тарелок, случайных насадок, структурированных насадок и любых их комбинаций. Тем не менее, структурированные насадки являются особенно подходящими в качестве массообменных элементов с преимуществами, заключающимися в уменьшении перепадов давления в колонне и удержания жидкости. Предпочтительно, чтобы структурированные насадки имели удельную площадь поверхности в диапазоне от 125 до 750 м2/м3 и более предпочтительно в диапазоне от 250 до 350 м2/м3.

На фиг. 1 схематически показана предпочтительная система получения лактида в соответствии с настоящим изобретением, причем указанная система содержит колонну 2 первой реакционной дистилляции, HTM-конденсатор 3, емкость 7, испаритель 8 с падающей пленкой, насос 10, колонну 13 второй реакционной дистилляции, HTM-конденсатор 14, емкость 18, испаритель 19 с падающей пленкой, насос 21, испаритель 24 с протертой пленкой, внешний конденсатор 27, основную дистилляционную колонну 31, HTM-конденсатор 32, насос 37, испаритель 39 с падающей пленкой, дефлегматор 43 с боковым погоном и HTM-конденсатор 44.

Водный раствор молочной кислоты непрерывно подается через поток 1 в первую реакционную дистилляционную колонну 2. Головные пары, состоящие в основном из воды, отводятся и впоследствии конденсируются в HTM-конденсаторе 3. Конденсаты разделяются на поток 6 головного жидкого продукта, отгоняемый из верхней части, и на поток 5 внутренней флегмы, который подается обратно в верхнюю часть дистилляционной колонны 2. Неконденсированные пары удаляются через поток 4. Молочная кислота и олигомеры молочной кислоты концентрируются в нижней части колонны 2 и стекают обратно в емкость 7. Кубовый поток 9, отбираемый из нижней части емкости 7, впоследствии перекачивается насосом 10 и разделяется на поток 12 кубового продукта и рециркуляционный поток 11, причем указанный рециркуляционный поток подается в верхнюю часть испарителя 8 с падающей пленкой, частично испаряется, а затем течет в емкость 7. Пары отделяются от жидкости в емкости 7. Отделенные пары текут вверх в нижнюю часть колонны 2, и жидкость внутри колонны 2 падает обратно в емкость 7.

Поток 12 кубового продукта смешивается с потоком 30 катализатора для деполимеризации, причем указанная смесь объединяется с потоками 22 и 41 и непрерывно подается в верхнюю часть испарителя 19 с падающей пленкой. Головные пары, содержащие значительную часть лактида, отводятся и впоследствии конденсируются в HTM-конденсаторе 14. Конденсаты разделяются на поток 17 головного жидкого продукта, отгоняемый из верхней части, и на поток 16 внутренней флегмы, который подается обратно в верхнюю часть дистилляционной колонны 13. Неконденсированные пары удаляются через поток 15. Непрореагировавшие олигомеры молочной кислоты концентрируются в нижней части колонны 13 и текут обратно в емкость 18. Кубовый поток 20, отбираемый из нижней части емкости 18, впоследствии перекачивается насосом 21 и разделяется на продувочный поток 23 и рециркуляционный поток 22. В испарителе 19 с падающей пленкой жидкий реакционный раствор частично испаряется, а затем течет в емкость 18. Пары отделяются от жидкости в емкости 18. Отделенные пары текут вверх в нижнюю часть колонны 13, и жидкость внутри колонны 13 падает обратно в емкость 18.

Продувочный поток 23 подается во впускное отверстие испарителя 24 с протертой пленкой. Пары, образующиеся в испарителе 24 с протертой пленкой, подвергаются через поток 26 конденсации во внешнем конденсаторе 27. Конденсат из конденсатора 27 объединяется с потоком 17 головного продукта, а неконденсированные пары удаляются через поток 28. Наименее летучие компоненты удаляются из испарителя 24 с протертой пленкой через поток 25.

Поток 17 головного продукта из дистилляционной колонны 13 подается в основную дистилляционную колонну 31. Головные пары, обогащенные мезо-лактидом, отводятся и впоследствии конденсируются в HTM-конденсаторе 32. Конденсаты разделяются на поток 35 головного продукта, отгоняемый из верхней части основной дистилляционной колонны 31, и на поток 34 внутренней флегмы, который подается обратно в верхнюю часть основной дистилляционной колонны 31. Неконденсированные пары удаляются через поток 33. Олигомеры молочной кислоты концентрируются в нижней части основной дистилляционной колонны 31 и отводятся в виде кубового потока 36. Кубовый поток 36 впоследствии разделяется на поток 41 кубового продукта и рециркуляционный поток 38, причем указанный поток подается во впускное отверстие испарителя 39 с падающей пленкой, частично испаряется, а затем течет в нижнюю часть основной дистилляционной колонны 31 через поток 40. Поток 48 бокового погона пара, забираемый из основной дистилляционной колонны 31, подается в нижнюю часть дефлегматора 43 с боковым погоном. Головные пары в дефлегматоре 43 с боковым погоном, состоящие в основном из L-лактида, отводятся и впоследствии конденсируются в HTM-конденсаторе 44. Конденсаты разделяются на поток 47 головного жидкого продукта и на поток 46 внутренней флегмы, который подается обратно в верхнюю часть дефлегматора 43 с боковым погоном. Неконденсированные пары удаляются через поток 45. Поток 49 кубового продукта из дефлегматора 43 с боковым погоном возвращается в виде флегмы в основную дистилляционную колонну 31.

Впоследствии настоящее изобретение будет проиллюстрировано более подробно со ссылкой на графические материалы и примеры.

ПРИМЕРЫ

Пример 1

Была выполнена дистилляция первой системы реакционной дистилляции в соответствии вариантом осуществления настоящего изобретения, как показано на фиг. 1. Дистилляционная колонна 2 имела всего 9 теоретических ступеней. Водный раствор потока 1 молочной кислоты (90 % по весу молочной кислоты) с массовой скоростью потока 4600 кг/ч при температуре 110 °C непрерывно подавался в дистилляционную колонну 2 с впускным отверстием для исходного сырья, расположенным в точке теоретической ступени 7. Структурированные насадки с удельной площадью поверхности 441 м2/м3 и 250 м2/м3 использовались в качестве массообменных элементов соответственно для ректификационной секции и выпарной секции дистилляционной колонны 2. Испаритель 8 с падающей пленкой нагревал реакционный раствор вплоть до температуры 180 °C. Поток 12 кубового продукта содержал большую часть олигомеров молочной кислоты.

HTM-конденсатор 3 имел всего 815 трубок, каждая из которых имела длину 4500 мм и внешний диаметр (OD) 25,4 мм. Внутренний диаметр (ID) кожуха HTM-конденсатора 3 составлял 2000 мм. Общая площадь поверхности HTM-конденсатора 3 составляла 282 м2. Поднимающиеся водяные пары из верхней части дистилляционной колонны 2 непосредственно подавались во впускное отверстие для пара HTM-конденсатора 3, при этом конденсация выполнялась за счет теплообмена с охлаждающей средой, текущей в трубках. Конденсаты собирались в кольцевой секции вокруг впускного отверстия для пара, причем указанные конденсаты разделялись на поток 6 головного жидкого продукта, отгоняемый в нижней точке кольцевой секции, и на поток 5 внутренней флегмы, подаваемый обратно в верхнюю часть колонны 2. Поток 4 неконденсированных паров удалялся через выпускное отверстие для пара в верхней части HTM-конденсатора 3. Поток 6 головного продукта с массовой скоростью потока 1240 кг/ч, состоящий из практически чистой воды, удалялся для дальнейшей очистки воды. Перепады давления, вызванные HTM-конденсатором 3 и дистилляционной колонной 2, составили 1,9 мбар и 4,3 мбар соответственно, причем указанные перепады давления были суммированы для получения общего перепада давления 6,2 мбар для системы. Задание давления выпускного потока 4 пара на уровне 18,5 мбар с помощью вакуумной системы дало давление 24,7 мбар для испарителя 8 и емкости 7 во время работы.

Пример 2

Была выполнена реакционная дистилляция второй системы реакционной дистилляции в соответствии вариантом осуществления настоящего изобретения, как показано на фиг. 1. Дистилляционная колонна 13 имела всего 6 теоретических ступеней. Поток 12 кубового продукта из первой реакционной дистилляции смешивался с потоком 30 катализатора (диоктоата олова) в статическом смесителе (не показан на фиг. 1) и объединялся с потоками 22 и 41 с образованием смеси реакционного раствора, причем указанная смесь имела массовую скорость потока 3500 кг/ч и подавалась в верхнюю часть испарителя 19 с падающей пленкой. Структурированные насадки с удельной площадью поверхности 125 м2/м3 использовались в качестве массообменных элементов для дистилляционной колонны 13. Сырой лактид отгонялся в процессе его образования в результате деполимеризации олигомеров молочной кислоты в испарителе 19 с падающей пленкой, причем указанный испаритель нагревал реакционный раствор вплоть до температуры 215 °C.

HTM-конденсатор 14 имел всего 605 трубок, каждая из которых имела длину 4000 мм и OD 19,05 мм. ID кожуха HTM-конденсатора 14 составлял 1700 мм. Общая площадь поверхности HTM-конденсатора 14 составляла 139 м2. Пары сырого лактида из верхней части дистилляционной колонны 13 непосредственно подавались во впускное отверстие для пара HTM-конденсатора 14, при этом конденсация выполнялась за счет теплообмена с охлаждающей средой, текущей в трубках. Конденсаты собирались в кольцевой секции вокруг впускного отверстия для пара, причем указанные конденсаты разделялись на поток 17 головного жидкого продукта, отгоняемый в нижней точке кольцевой секции, и на поток 16 внутренней флегмы, подаваемый обратно в верхнюю часть колонны 13. Поток 15 неконденсированных паров удалялся через выпускное отверстие для пара в верхней части HTM-конденсатора 14. Поток 17 головного продукта с массовой скоростью потока 3035 кг/ч, более чем 85 % по весу L-лактида, удалялся для дальнейшей очистки. Перепады давления, вызванные HTM-конденсатором 14 и дистилляционной колонной 13, составили 1,7 мбар и 2,9 мбар соответственно, причем указанные перепады давления были суммированы для получения общего перепада давления 4,6 мбар для системы. Задание давления выпускного потока 15 пара на уровне 5 мбар с помощью вакуумной системы дало давление 9,6 мбар для испарителя 19 и емкости 18 во время работы.

Пример 3

Продувочный поток 23 с массовой скоростью потока 400 кг/ч подавался в испаритель 24 с протертой пленкой. Испаряемые компоненты, в том числе сырой лактид, выходили из испарителя 24 с протертой пленкой через поток 26 во внешний конденсатор 27, при этом происходила конденсация. Поток 29 конденсата имел массовую скорость потока 360 кг/ч и поступал в поток 17 головного продукта. Неконденсированные пары удалялись через поток 28. Наименее летучий компонент, в том числе остатки оловянного катализатора и металлические загрязнители, удалялся через поток 25 для дальнейшей обработки. Рабочая температура и давление испарителя 24 с протертой пленкой были заданы в диапазоне от 200 до 230 °C и на уровне 6 мбар соответственно.

Пример 4

Была выполнена дистилляция основной дистилляции с дефлегматором с боковым погоном в соответствии вариантом осуществления настоящего изобретения, как показано на фиг. 1. Основная дистилляционная колонна 31 имела всего 35 теоретических ступеней, и дефлегматор 43 с боковым погоном имел всего 6 теоретических ступеней. Исходное сырье с массовой скоростью потока 3550 кг/ч при температуре 107 °C непрерывно подавалось в основную дистилляционную колонну 31 с входным отверстием для исходного сырья, расположенным в точке теоретической ступени 9.

HTM-конденсатор 32 имел всего 360 трубок, каждая из которых имела длину 4000 мм и OD 25,4 мм. ID кожуха HTM-конденсатора 32 составлял 1600 мм. Общая площадь поверхности HTM-конденсатора 32 составляла 110 м2. Общий перепад давления, вызванный HTM-конденсатором 32, составлял 1,6 мбар во время работы.

HTM-конденсатор 44 имел всего 242 трубки, каждая из которых имела длину 3500 мм и OD 25,4 мм. ID кожуха HTM-конденсатора 44 составлял 1100 мм. Общая площадь поверхности HTM-конденсатора 44 составляла 65 м2. Общий перепад давления, вызванный HTM-конденсатором 44, составлял 1,2 мбар во время работы.

Как описано в вышеприведенных примерах в соответствии с настоящим изобретением, использование HTM-конденсатора вместо традиционного конденсатора особенно полезно для уменьшения общего перепада давления в системе и, таким образом, снижения рабочей температуры системы соответственно. Кроме того, испаритель с протертой пленкой используется для удаления металлических загрязнителей, содержащихся в продувочном потоке, и извлечения сырого лактида путем деполимеризации содержащихся непрореагировавших олигомеров молочной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2009 |

|

RU2530027C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ДИАРИЛКАРБОНАТА ПО МЕНЬШЕЙ МЕРЕ ИЗ ОДНОГО ДИАЛКИЛКАРБОНАТА И ПО МЕНЬШЕЙ МЕРЕ ИЗ ОДНОГО АРОМАТИЧЕСКОГО ГИДРОКСИСОЕДИНЕНИЯ | 2009 |

|

RU2515993C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2010 |

|

RU2518888C2 |

| УПРОЩЕННЫЙ СПОСОБ ВЫДЕЛЕНИЯ ЧИСТОГО 1,3-БУТАДИЕНА | 2018 |

|

RU2766334C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИАЛКИЛКАРБОНАТОВ | 2010 |

|

RU2564035C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМЫХ МЕЖМОЛЕКУЛЯРНЫХ ЦИКЛИЧЕСКИХ СЛОЖНЫХ ДИЭФИРОВ АЛЬФА-ГИДРОКСИКАРБОНОВЫХ КИСЛОТ, СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИЛАКТИДА И ПРИМЕНЕНИЕ ЭТИХ СПОСОБОВ | 2008 |

|

RU2478098C2 |

| ВЫДЕЛЕНИЕ ПРОПИЛЕНОКСИДА ИЗ СМЕСИ, СОДЕРЖАЩЕЙ ПРОПИЛЕНОКСИД И МЕТАНОЛ | 2005 |

|

RU2341519C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 2009 |

|

RU2477268C1 |

| СПОСОБ РЕКУПЕРАЦИИ МЕТАНОЛА | 2005 |

|

RU2396242C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАРИЛКАРБОНАТОВ ИЛИ АЛКИЛАРИЛКАРБОНАТОВ ИЗ ДИАЛКИЛКАРБОНАТОВ | 2008 |

|

RU2490251C9 |

Настоящее изобретение относится к способу непрерывного получения оптически чистого лактида из водного раствора молочной кислоты. Метод предусматривает первую систему реакционной дистилляции, вторую систему реакционной дистилляции, основную дистилляционную систему и дефлегматор с боковым погоном и характеризуется тем, что в верхней части дистилляционных колонн горизонтально смонтированы HTM-конденсаторы, каждый из которых представляет собой модифицированный горизонтальный кожухотрубчатый теплообменник. HTM-конденсаторы используют для обеспечения низких перепадов давления и уменьшения побочных реакций, связанных с высокими кубовыми температурами. Для концентрирования продувочного потока из второй системы реакционной дистилляции для удаления металлических загрязнителей, содержащихся в продувочном потоке, предотвращения накопления металлов в системе и извлечения сырого лактида путем деполимеризации содержащихся непрореагировавших олигомеров молочной кислоты используют устройство концентрирования. Технический результат - обеспечение способом и устройством для получения целевого продукта на основе двух реакционных дистилляций и двух традиционных дистилляций, снижение общего перепада давления, уменьшение рацемизации молочной кислоты и побочных реакций молочной кислоты с лактидом, удаление накопившихся металлических загрязнителей и увеличение выхода лактида во второй системе реакционной дистилляции. 14 з.п. ф-лы, 2 ил., 4 пр.

1. Способ непрерывного получения оптически чистого лактида из водного раствора молочной кислоты, предусматривающий первую систему реакционной дистилляции, вторую систему реакционной дистилляции, основную дистилляционную систему и дефлегматор с боковым погоном, отличающийся тем, что HTM-конденсаторы горизонтально смонтированы в верхней части дистилляционных колонн, при этом каждый из указанных HTM-конденсаторов представляет собой модифицированный горизонтальный кожухотрубчатый теплообменник, указанные HTM-конденсаторы используют для обеспечения низких перепадов давления и, таким образом, уменьшения побочных реакций, связанных с высокими кубовыми температурами, и устройство концентрирования используют для концентрирования продувочного потока из второй системы реакционной дистилляции для удаления металлических загрязнителей, содержащихся в продувочном потоке, предотвращения накопления металлов в системе и извлечения сырого лактида путем деполимеризации содержащихся непрореагировавших олигомеров молочной кислоты.

2. Способ по п. 1, отличающийся тем, что указанный HTM-конденсатор содержит:

цилиндрический кожух и некоторое количество трубок, смонтированных внутри кожуха;

продольную перегородку с наклоном 3-7°, установленную в центре кожуха, разделяющую внутреннее пространство кожуха на секцию компоновки трубок над перегородкой и пустую секцию под ней, при этом в секции компоновки трубок две вертикальные одиночные сегментные перегородки по отдельности присоединены к продольной перегородке на левом и правом концах, причем другие три вертикальные одиночные сегментные перегородки установлены между ними;

впускное отверстие для пара в нижней части указанного HTM-конденсатора для поднимающихся паров из верхней части дистилляционной колонны, выпускное отверстие для неконденсированного пара в верхней части указанного HTM-конденсатора, кольцевую секцию вокруг впускного отверстия для пара для накопления конденсатов, выпускное отверстие для головного жидкого продукта, расположенное в нижней точке указанной кольцевой секции, и выпускное отверстие для внутренней флегмы, расположенное в верхней точке указанной кольцевой секции.

3. Способ по п. 1, отличающийся тем, что указанная первая система реакционной дистилляции содержит по меньшей мере дистилляционную колонну и указанный HTM-конденсатор, причем указанный HTM-конденсатор непосредственно приварен или присоединен к верхней части дистилляционной колонны в указанной первой системе реакционной дистилляции.

4. Способ по п. 3, отличающийся тем, что поднимающиеся водяные пары из верхней части указанной дистилляционной колонны подают во впускное отверстие для пара указанного HTM-конденсатора, при этом конденсацию выполняют за счет теплообмена с охлаждающей средой, текущей в трубках, и при этом сбор конденсатов обеспечивают в кольцевой секции вокруг впускного отверстия для пара, и при этом конденсаты разделяют на поток головного жидкого продукта, состоящий из практически чистой воды, отгоняемый в нижней точке кольцевой секции, и на поток внутренней флегмы, подаваемый обратно в верхнюю часть указанной дистилляционной колонны, и при этом поток неконденсированных паров удаляют через выпускное отверстие для пара в верхней части указанного HTM-конденсатора.

5. Способ по п. 1, отличающийся тем, что указанная вторая система реакционной дистилляции содержит по меньшей мере дистилляционную колонну и указанный HTM-конденсатор, причем указанный HTM-конденсатор непосредственно приварен или присоединен к верхней части дистилляционной колонны в указанной второй системе реакционной дистилляции.

6. Способ по п. 5, отличающийся тем, что пары сырого лактида из верхней части указанной дистилляционной колонны подают во впускное отверстие для пара указанного HTM-конденсатора, при этом конденсацию выполняют за счет теплообмена с охлаждающей средой, текущей в трубках, и при этом сбор конденсатов обеспечивают в кольцевой секции вокруг впускного отверстия для пара, и при этом конденсаты разделяют на поток головного жидкого продукта, содержащий более чем 85 % по весу L-лактида, отгоняемый в нижней точке кольцевой секции, и на поток внутренней флегмы, подаваемый обратно в верхнюю часть указанной дистилляционной колонны, и при этом поток неконденсированных паров удаляют через выпускное отверстие для пара в верхней части указанного HTM-конденсатора.

7. Способ по п. 1, отличающийся тем, что указанный HTM-конденсатор непосредственно приварен или присоединен к верхней части указанной основной дистилляционной системы.

8. Способ по п. 7, отличающийся тем, что конденсацию потока головного пара в верхней части указанной основной дистилляционной колонны обеспечивают с помощью указанного HTM-конденсатора с получением потока конденсата, обогащенного мезо-лактидом.

9. Способ по п. 1, отличающийся тем, что указанный HTM-конденсатор непосредственно приварен или присоединен к верхней части указанного дефлегматора с боковым погоном.

10. Способ по п. 9, отличающийся тем, что головные пары в указанном дефлегматоре с боковым погоном, состоящие в основном из L-лактида, отводят, и их конденсацию впоследствии обеспечивают в указанном HTM-конденсаторе, при этом конденсаты разделяют на поток головного жидкого продукта и на поток внутренней флегмы, подаваемый обратно в верхнюю часть указанного дефлегматора с боковым погоном.

11. Способ по п. 1, отличающийся тем, что указанный HTM-конденсатор имеет один проход внутри кожуха для конденсации паров и несколько проходов внутри трубок для охлаждающей среды.

12. Способ по п. 1, отличающийся тем, что указанный HTM-конденсатор имеет перепад давления меньше чем 2 мбар во время работы.

13. Способ по п. 1, отличающийся тем, что указанное устройство концентрирования содержит испаритель с протертой пленкой и внешний конденсатор.

14. Способ по п. 13, отличающийся тем, что конденсацию паров сырого лактида, образованных в указанном испарителе с протертой пленкой, обеспечивают в указанном внешнем конденсаторе.

15. Способ по п. 1, отличающийся тем, что указанное устройство концентрирования представляет собой испаритель с коротким путем или комбинацию испарителя с протертой пленкой и испарителя с коротким путем.

| US 2010249362 A1, 30.09.2010 | |||

| Способ высокочастотной стыковой сварки | 1980 |

|

SU893462A1 |

| US 2013240346 A1, 19.09.2013 | |||

| CN 101857585 A, 13.10.2010 | |||

| Стеновое ограждение | 1976 |

|

SU630371A1 |

| US 8053584 B2, 08.11.2011 | |||

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ ПОТОКОВ ПРИ ПРОИЗВОДСТВЕ ДИЛАКТИДА ИЛИ ПОЛИЛАКТИДА | 2008 |

|

RU2471791C2 |

Авторы

Даты

2024-09-18—Публикация

2021-02-22—Подача