Изобретение относится к усовершенствованному способу получения альдегидов С7-С17 посредством гидроформилирования олефинов.

Гидроформилирование является хорошо известным процессом, в котором олефин, часть альфа-олефин формулы

R - CH = CH2, в которой R представляет собой атом водорода или необязательно замещенную углеводородную группу, взаимодействует в условиях повышенной температуры и давления в присутствии надлежащего катализатора с моноксидом углерода и водородом с образованием альдегида, в соответствии со следующим уравнением:

R-CH= CH2+CO+H2______ R__CH2CHO, где R обычно представляет собой атом водорода или алкильный радикал.

Первоначально были предложены катализаторы на основе кобальта, однако для них требовалось использование высоких рабочих давлений, что обычно приводило к образованию значительных количеств соответствующих спиртов формулы R - CH2 - CH2 - CH2OH, а также побочных продуктов, таких как ацетали, сложные эфиры и тому подобные. Кроме того, выделение продукта осложнялось тем фактом, что кобальт- карбонильные катализаторы являются летучими и токсичными. Это означает, что поток продукта из зоны гидроформилирования необходимо направлять на стадии декобальтизации по методике, при которой обычно разрушается кобальтовый катализатор, до того как освобожденный от кобальта поток продукта может быть подвергнут перегонке или дополнительной обработке для выделения альдегидного продукта. Поэтому для экономичной работы необходимо предусмотреть обеспечение выделения кобальта и регенерации из него кобальтового катализатора. Этилен дает единственный альдегидный продукт гидроформилирования, т. е. пропиональдегид, но когда гидроформилированию подвергаются пропилен или высшие олефины, поток продукта всегда содержит, кроме целевого н-альдегида, часть соответствующего изо-альдегида, который образуетcя по уравнению

R-CH= CH2+CO+H2______ R-CH(CHO)-CH3.

Обычно соотношение продуктов - альдегидов н-изо- из пропилена и высших олефинов, при использовании кобальтового катализатора гидроформилирования составляет около 4: 1.

Известен способ получения альдегидов гидроформилированием олефинов в присутствии родий-комплексных катализаторов гидроформилирования. Они дают большие преимущества, а именно не летучи, используют пониженное рабочее давление, обеспечивают существенно пониженный выход спиртов и других побочных продуктов и значительно более высокое соотношение н- и изо-альдегидных продуктов.

Родиевый катализатор, применяемый в таком промышленном процессе, обычно включает родий, закомплексованный в сочетании с моноокисдом углерода и лигандом таким, как трифенилфосфин.

Обычно целевым продуктом реакции гидроформилирования является нормальный альдегид, а не изо-альдегид, рыночная потребность в котором ограничена, поэтому на многих установках гидроформилирования, работающих в промышленности изо-альдегиды сжигают как топливо, так как в них нет потребности. Использование фосфинового лиганда такого как трифенилфосфин, дает то преимущество, что из альфа-олефинов может быть получен продукт с высокими молярными соотношениями н-альдегида и изо-альдегида. Однако в некоторых случаях изо-альдегид является предпочтительным продуктом. Например, было предложено получать изопрен из бутена-2 путем гидроформилирования с образованием изоальдегида-2-метилбутаналя с последующей его дегидратацией путем контактирования с подходящим катализатором при повышенной температуре. Когда целевым продуктом является изо-альдегид, в известном способе предложено использовать родий-комплексный катализатор гидроформилирования и фосфитный лиганд такой как трифенилфосфит. Альтернативно в другом известном способе предложено получать изо-альдегиды путем гидроформилирования олефинов с внутренней двойной связью, используя родий-комплексный катализатор гидроформилирования и циклический фосфитный лиганд. Гидроформили- рование альфа-олефинов с использованием аналогичной каталитической системы для получения смеси альдегидов, в которых молярные отношения н- изо-альдегиды близки к полученным при использовании кобальтовых катализаторов, описаны в еще одном известном способе.

Хотя применение добавленных растворителей предлагалось во многих случаях уровня техники, в большинстве установок гидроформилирования, работающих в промышленности, применяют так называемый "натуральный технологический растворитель", т. е. смесь альдегидов и продуктов конденсации альдегидов.

При пуске промышленной установки в качестве реакционного растворителя часто используют альдегидный продукт, который постепенно заменяют продуктами конденсации альдегидов до тех пор, пока не образуется "натуральный технологический растворитель".

В известном способе получения альдегидов гидроформилированием олефинов было предложено осуществлять реакцию гидроформилирования, используя высококипящие растворители, включая этиленгликоль, пропиленгликоль и полиалкилен- гликоли, такие как диэтиленгликоль, триэтиленгликоль, дипропиленгликоль и трипропиленгликоль. Полигликоли, такие как полиэтиленгликоль и полипропиленгликоль, которые имеют мол. м по меньшей мере около 500, были предложены в качестве растворителей в известном способе. В соответствии с этим упомянутым последним способом последовательная деактивация катализатора, а также потеря части лиганда за счет образования побочных продуктов снижаются путем непрерывной отгонки жидкой реакционной среды до такой степени, что содержание в ней высококипящих фосфорорганических побочных продуктов поддерживается на низком уровне, таком, что отношение фосфора, содержащегося в указанных высококипящих побочных продуктах, к фосфору, содержащемуся в лигандах, присутствующих в реакционной среде, не превышает приблизительно 0,2.

Кроме полигликолей, например полиэтиленгликоля и полипропиленгликоля, рекомендуемых для использования в процессе гидроформилирования, растворители включают оксид трифенилфосфина и высококипящие сложные эфиры с давлением паров более низким, чем у применяемых лигандов, или как таковые или в смеси с другими растворяющими частицами, например полигликолем. Недостатком использования гликолей и полигликолей состоит в том, что такие материалы могут взаимодействовать с альдегидными продуктами с образованием циклических или ациклических ацеталей. Поэтому гликоли и полигликоли не могут рассматриваться в качестве инертных растворителей.

Наиболее близким решением поставленной технической задачи является способ получения альдегидов гидроформилированием олефинов, в котором в качестве растворителя для родий-комплексного катализатора гидроформилирования применяют жидкость, которая имеет мол. м. по меньшей мере около 700. В этом известном способе указано, что еще один параметр имеет промышленное значение при осуществлении выделения продукта с минимальными затратами и оптимальной эффективностью, например в требуемой скорости циркуляции газа, необходимой для выделения летучих продуктов и одновременно предотвращение образования более тяжелых побочных продуктов реакции. Этот дополнитнительный параметр представляет собой мольную долю альдегида в жидкой реакционной среде, содержащейся в реакторе гидроформилирования, и связанную с ней молярную концентрацию альдегидного продукта в жидкости.

В этом известном способе, кроме того, рекомендуется, что реакционная среда гидроформилирования должна содержать по меньшей мере приблизительно 50% разбавителя с высокой молекулярной массой в расчете на массу продукта, не содержащего альдегидов, хотя сам альдегидный продукт обычно составляет приблизительно от 10-15% от общей реакционной смеси. Содержание альдегида регулируют путем контроля интенсивности отгонки продукта, которую используют для удаления альдегида из реакционной среды. Рекомендуется контролировать отгонку таким образом, чтобы поддерживать в жидкой реакционной среде, находящейся в реакторе гидроформилирования, содержание альдегида приблизительно от 1 до 2 г-моль/л. В этом известном способе для выделения продукта предложено удаление отбираемого потока жидкости из реактора гидроформилирования с последующей перегонкой для того, чтобы выделить дистиллат, включающий альдегидный продукт, в то время как остающийся от перегонки остаток, включающий реакционный растворитель с высокой молекулярной массой и катализатор, этот остаток затем возвращают в реактор гидроформилирования.

Хотя в известном способе предложено использование альфа-олефиновых углеводородов с числом атомов углерода от 2 до почти 20, особенно 2-8 атомов углерода, возникают трудности, обусловленные учетом давления паров при температурах, которые обычно используются в реакционных системах гидроформилирования. Поэтому этот известный способ фактически ограничивается использованием олефиновых углеводородов с числом атомов углерода от 2 до примерно 6, причем предпочтительными являются этилен и пропилен.

Хорошо известно, что хотя в известной степени можно регулировать образование побочных продуктов конденсации альдегидов в реакционной среде гидроформилирования, однако полностью подавить образование таких побочных продуктов невозможно. При гидроформилировании олефинов с низкой молекулярной массой, содержащих, например, от 2 до приблизительно 5 атомов углерода, образовавшиеся димеры и тримеры имеют относительно низкую молекулярную массу, причем их давление паров дает меньший, но значительный вклад в общее давление паров жидкой среды. Это означает, что при работе с олефинами С3-С5 концентрация продуктов конденсации альдегидов в жидкой реакционной среде может регулироваться путем использования достаточно высокой степени рециркуляции газа. Однако такие мероприятия не могут применяться на практике при гидроформилировании гексанов высших олефинов, так как летучесть побочных продуктов конденсации альдегидов, конкретно продуктов типа "тример III" и "тример IV", приближается по своему значению к летучести трифенилфосфина, и любые попытки регулирования концентрации побочных продуктов конденсации альдегидов с помощью способа рециркуляции газа будут приводить к сопровождающейся потере лигандов из среды гидроформилирования. Более того, для того чтобы получить достаточно высокое значение давления паров побочных продуктов конденсации альдегидов, необходимо увеличить темпе- ратуру реакции до неприемлемо высокого уровня, при котором становится недопустимо высоким риск деактивации катализатора по такому механизму, как образование кластеров родия, и повышается скорость образования побочных продуктов. Если применять пониженные температуры в реакторе, тогда необходимо соответственно повысить степень рециркуляции газов, что в свою очередь приводит к недопустимо высоким капитальным затратам на компрессор рециркуляции газа, а также к неприемлемо высоким эксплуатационным затратам, в то же время остается проблема потенциальной потери лигандов.

По этим причинам на практике существует необходимость при работе, например, с гексанами и высшими олефинами, выделять альдегидный продукт из реакционной смеси гидроформилирования путем перегонки или выпаривания из жидкого потока продуктов, выходящего из реактора гидроформилирования.

Хотя в известном способе показано, что выгодно понижать концентрацию альдегидов в реакционной среде гидроформилирования с тем, чтобы снизить скорость образования продуктов конденсации альдегидов, однако применение высококипящих растворителей в свою очередь приводит к дополнительным проблемам. Например, применение высококипящих растворителей означает, что возрастает температура, при которой реакционная смесь гидроформилирования находится на стадии перегонки или выпаривания и, следовательно, возрастает риск деактивации катализатора, а также соответственно возрастает скорость образования побочных продуктов конденсации альдегидов. Более того, при непрерывной работе процесса становится проблематичным удаление побочных продуктов конденсации альдегидов, которые неизбежно образуются. Для того, чтобы компенсировать их образование, необходимо продувать часть рециркулирующей среды, что в свою очередь, означает потерю родиевого катализатора и лигандов из системы. Учитывая высокую стоимость родия и трифенилфосфина или другого лиганда, непрактично выбрасывать продувочный поток, а поскольку также дорого хранить его и пополнять реактор свежим родием и лигандом, необходимо включать в состав установки систему выделения катализатора и лиганда для обработки продувочного потока на предмет выделения этих ценных компонентов.

Целью изобретения является упрощение технологии процесса.

Цель достигается разработкой усовершенствованного процесса гидроформилирования для получения альдегидов С7-С17 из гексанов и С16олефинов, который может работать непрерывно в течение продолжительного периода времени и в котором скорость образования побочных продуктов конденсации альдегидов может быть сведена до минимума. Кроме того стремились предоставить усовершенствованный способ эффективного гидроформилирования С6-С17 олефинов, в котором регулирование объема циркулирующей реакционной среды гидроформилирования вследствие неизбежного образования побочных продуктов конденсации альдегидов может осуществляться без потерь родия или лиганда из системы.

Предлагаемый способ состоит в применении инертного растворителя, имеющего конкретные специфические свойства, в регулировании его испарения на стадии выделения продукта, в регулировании объема реакционной среды гидроформилирования посредством подачи, в случае необходимости, в эту среду инертного растворителя. Таким образом концентрация альдегида или альдегидов поддерживается в зоне гидроформилирования на возможно низком уровне, что, в свою очередь, приводит соответственно к низкой скорости образования высококипящих побочных продуктов конденсации альдегидов, которые постепенно, по мере протекания реакции заменяют инертный растворитель. Образование высококипящих побочных продуктов конденсации альдегидов полностью не может быть предотвращено и они неизбежно будут накапливаться в жидкой среде гидроформилирования и в результате вызовут проблемы поддержания постоянного объема жидкой среды гидроформилирования в зоне гидроформилирования, если температура испарителя поддерживается постоянной, или будет необходимым принятие неприемлемой рабочей температуры и/или рабочего давления в испарителе просто для того, чтобы регулировать объем жидкой среды гидроформилирования. Поэтому, в итоге необходимо будет остановить работу установки и повторно загрузить в нее свежую жидкую среду для гидроформилирования вследствие одной или другой из этих причин. Однако посредством выбора для использования в этом процессе растворителя, который имеет температуру кипения, находящуюся в промежуточке между точкой кипения альдегидного продукта или наиболее высококипящего альдегидного продукта, и температурой кипения лиганда, скорость образования высококипящих побочных продуктов конденсации альдегидов может быть сведена к минимуму. Более того замена такого растворителя высококипящими побочными продуктами конденсации альдегидов, когда они образуются, может осуществляться без значительной потери лиганда или катализатора из циркулирующей жидкости и без воздействия на катализатор чрезмерно высоких температур в зоне выделения продукта, так как температура в этой зоне ограничена температурой кипения растворителя при подходящем рабочем давлении. Сводя к минимуму таким путем скорость образования побочных продуктов конденсации альдегидов, которые в общем имеют температуры кипения, которые близки или выше температуры кипения лиганда, возможно продлить срок технологического цикла по сравнению с традиционными методиками, в которых при начальной загрузке используется в качестве растворителя альдегидный продукт или побочные продукты конденсации альдегидов. Поэтому при использовании предлагаемого процесса требуются менее частные остановки установки, чем при использовании таких традиционных рабочих методик.

Этот способ может применяться с необязательно замещенными олефинами, содержащими приблизительно 6-16 атомов углерода. Такие вещества включают не только олефины, но также замещенные олефины, содержащие один или несколько заместителей, присутствие которых не является вредным для катализатора гидроформилирования выбранных условиях гидроформилирования, например эфирная или сложно-эфирная группы. Необязательно замещенные олефины содержат одну или несколько альфа-олефиновых групп формулы -СН = СН2 или > C = СН2. Примеры необязательно замещенных олефинов включают гексен-1, гептен-1, октен-1, нонен-1, децен-1, децен-1, додецен-1, тридецен-1, тетрадецен-1, гексадецин-1, 3-, 4- и 5-метил-1-гексен, 3- и 4-метилпентен, аллилтретбутиловый эфир, аллилпропионат, аллил-н-бутират аллилкапроат и т. п.

При гидроформилировании олефина, содержащего альфа-олефиновую группу, такого как дейен-1, в соответствии с предлагаемым способом лигандом является триарилфосфин, такой как трифенилфосфин.

Жидкая реакционная среда содержит родий-комплексный катализатор гидроформилирования, включающий родий в комплексном сочетании с монооксидом углерода и триарилфосфиновым лигандом. Такие катализаторы могут быть получены заранее и затем введены в реакционную среду, или активные частицы катализатора могут быть получены на месте из подходящего предшественника катализатора, такого как (2,4-пентандионато)дикарбонилродий. Такие мето- ды получения реакционноспособных частиц катализатора хорошо известны.

Концентрация родия в реакционной среде предпочтительно изменяется приблизительно от 20 ч млн до 500 ч млн или более, в расчете на металлический родий. Однако, учитывая ценность родия, предпочтительная концентрация родия составляет приблизительно от 120 ч млн до 800 ч млн в расчете на металлический родий.

Реакционная среда содержит избыток триарилфосфинового лиганда. Обычно молярное соотношение лиганда: родий составляет, по меньшей мере, приблизительно 2: 1, предпочтительно 3: 1 или выше, вплоть до примерно 100: 1 или более. Предпочтительно имеется, по меньшей мере, один моль свободного лиганда на моль родиевого катализатора. Обычно концентрация лиганда в среде гидроформилирования изменяется приблизительно от 0,5 об. % до 50 об. % . Например концентрация триарилфосфинового лиганда может изменяться приблизительно от 5 об. % до 20 об. % .

Инертным растворителем может быть любой инертный растворитель, который имеет температуру кипения, которая выше, чем у любого альдегида, образующегося в результате реакции гидроформилирования, но ниже, чем температура кипения лиганда. Предпочтительно температура кипения растворителя при давлении, преобладающем в зоне выделения продукта, по крайней мере примерно на 10оС выше, чем температура кипения любого альдегидного продукта гидроформилирования при этом давлении. Желатель- но, чтобы она также была приблизительно по меньшей мере на 10оС ниже, чем температура кипения лиганда при давлении, преобладающем в зоне выделения продукта. Эта зона выделения продукта может работать при атмосферном давлении, когда в предлагаемом способе используется олефин С6. Однако предпочтительно она работает при давлении ниже атмосферного, особенно когда в предлагаемом способе используются олефины С8 или высшие олефины.

Растворитель является инертным, иными словами, он не взаимодействует с альдегидным продуктом или продуктами, или с любым другим компонентом, присутствующим в жидкой среде гидроформилирования. Спирты и другие материалы, имеющие спиртовые гидроксильные группы, такие как алкиленгликоли, полиэтиленгликоли и моноэфиры - простые и сложные - этих веществ, исключаются из рассмотрения, так как эти материалы могут образовывать высококипящие циклические или ациклические ацетали с альдегидами - продуктами гидроформилирования, и поэтому дают вклад в проблемы, связанные с образованием высококипящих побочных продуктов. В качестве примеров подходящих растворителей могут быть упомянуты углеводороды, включающие парафины и циклопарафины, такие как декан, додекан, тетрадекан, октадекан, алкил-(С1-С8)-декалины, алкил-(С6-С12)-циклогексаны и т. п. Другие подходящие растворители включают ароматические углеводороды, такие как алкил(С6-С12)-бензолы, алкил(С1-С6)-нафталины, алкил(С1-С6)-тетралины, орто-терфенил, мета-терфенил, дифенилметан и арилнафталин, такой как 1- или 2-фенилнафталин. Простые эфиры являются дополительными примерами подходящих инертных растворителей, включая смешанные алифатические-ароматические простые эфиры. Примерами являются простые алкиловые эфиры ароматических моно-ди- и полигидрокси- соединений, такие как (С1-С16-алкил)-анизолы, например, 1-метокси-4-этил-бензол, 1-метокси-3-н-депилбензол и т. п. , ди(С1-С6-алкокси)-бензолы, например 1,4-диметокси- и диэтоексибензол и т. п. , (С1-С6-алкил)-диметоксибензолы, например толугидрохинон-диметиловый эфир и т. п. , (С6-С12-алкокси)-бензолы и (С1-С12 алкокси)-нафталины. Алифатические и циклоалифатические простые эфиры являются дополнительными примерами эфиров, которые могут применяться в качестве растворителя в предлагаемом способе. Типичные алифатические простые эфиры включают С12-С18-диалкиловые простые эфиры, например ди-н-гексиловый эфир, ди-н-октиловый эфир, ди-н-нониловый эфир, н-бутил-н-делиловый эфир и т. п. , и диметиловый эфир триэтиленгликоля. В качестве примеров циклоалифатических простых эфиров могут быть упомянуты (С6-С14-алкил)-тетрагидрофураны и (С6-С14-алкил)-1,4-диоксаны. Кроме того для использования в качестве инертного растворителя рассматриваются кетоны. Примеры подходящих кетонов включают моно- и ди-(С1-С6-алкил)- арилкетоны, например ацетофенон, 4-трет-бутиленацетофенон, пропиофенон, н-гексилфенилкетон и т. п. , С1-С4-алкилзамещенные, диарилкетоны, например 2-метилбензофенон, С10-С18-диалкилкетоны и т. п. В качестве дополнительных примеров подходящих растворителей могут быть упомянуты материалы, полученные из альдегидных продуктов, включая диметила- цетали, диэтилацетали, 2-алкил-1,2-диоксоланы и 2-алкил-1,3-диоксаны, полученные из альдегидного продукта или альдегидов, или альдегида меньшей молекулярной массы, чем альдегид или альдегиды из продуктов. Также рассматриваются для использования в качестве инертного растворителя в настоящем способе продукты конденсации альдегидов, которые образуются при гидроформилировании олефанов С2-С5, например, продукты конденсации альдегидов, образующихся путем гидроформилирования пропилена или бутена-1. Могут применяться смеси из двух или более растворителей.

В указанном списке можно использовать не каждый растворитель с любым лигандом и для гидроформилирования любого высшего олефина 06 и выше. Вообще говоря, необходимо выбирать в качестве растворителя соединение, имеющее молекуляр- ную массу, которая в общем виде является промежуточной между молекулярной массой альдегидного продукта или альдегидов продукта и молекулярной массой лиганда. Кроме того обычно является предпочтительным выбирать по возможности растворитель, температура кипения которого ближе к точке кипения альдегидного продукта или наиболее высококипящего альдегидного продукта, в условиях, которые преобладают в зоне выделения продукта, чем к температуре кипения лиганда. При этом максимальная температура, действию которой подвергается содержащая катализатор среда в зоне выделения продукта, поддерживается на возможно низком уровне.

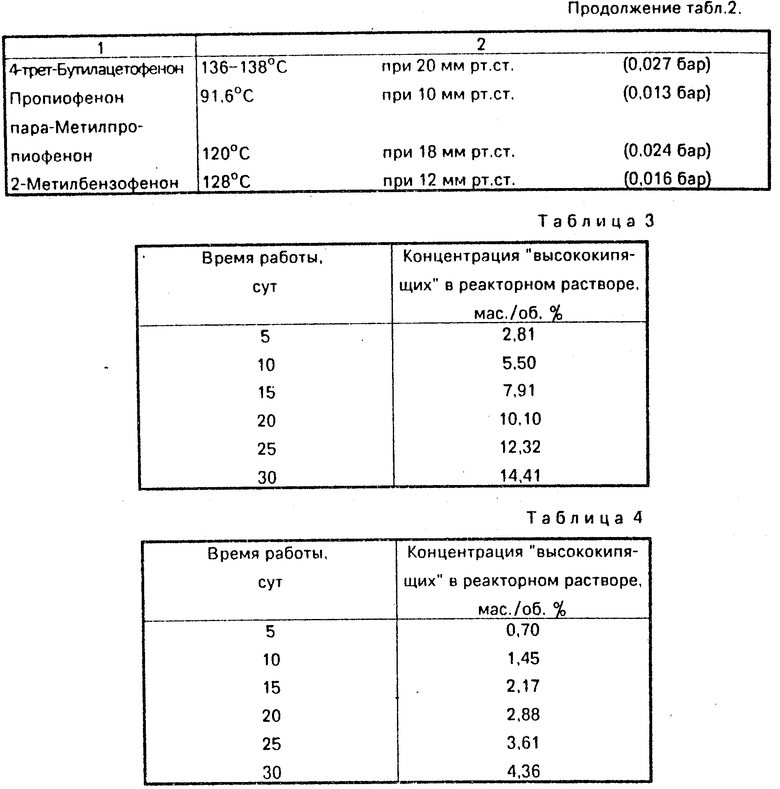

В табл. 1 перечиcлены температуры кипения некоторых типичных альдегидов, которые могут быть получены с помощью предлагаемого способа.

Температура кипения типичноо лиганда трифенилфосфина 188оС при 1 мм рт. ст. (0,001 бар).

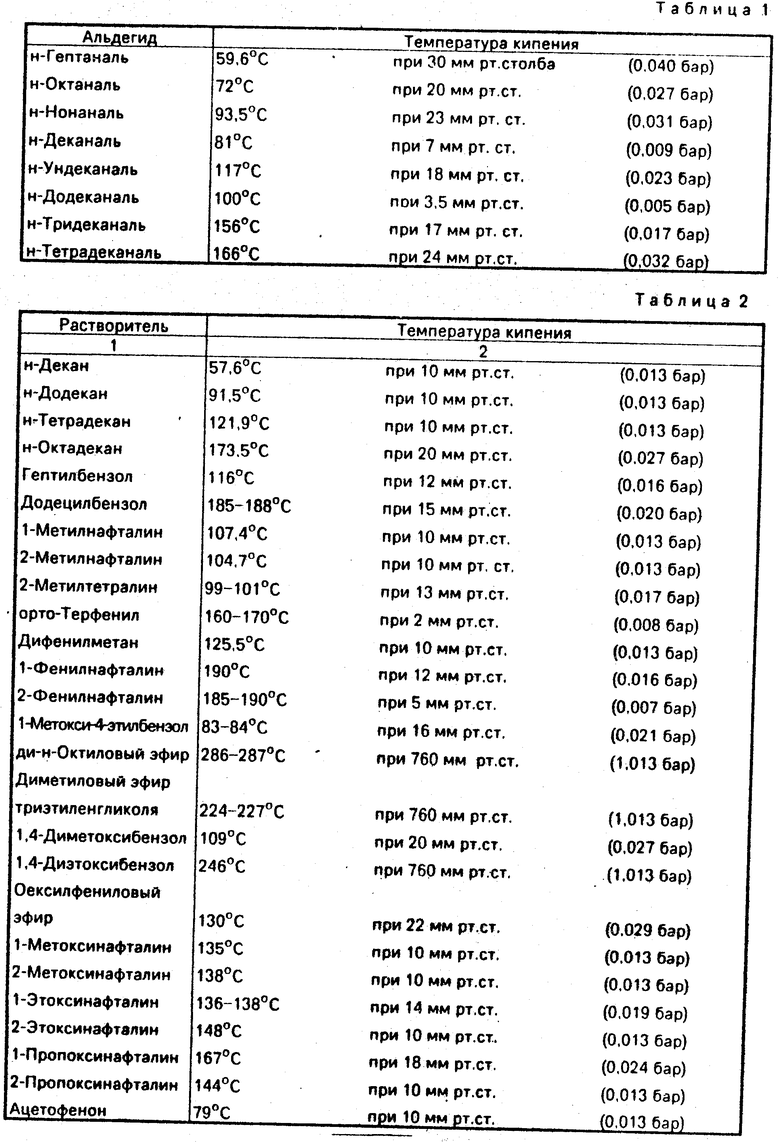

В табл. 2 приведены температуры кипения типичных растворителей.

Хотя трифенилфосфин может быть использован в качестве лиганда при гидроформилировании терминальных олефинов, содержащих приблизительно до 12 атомов углерода, может быть желательным использование лиганда с более высокой молекулярной массой при гидроформилировании высших олефинов, например три (алкил- или алкоксифенил)фосфина, такого как три-пара-толилфосфин или три-пара-метоксифенилфосфин, или три-галоидфенилфосфин, такого как три-(пара-хлорфенил)фосфин, вместо трифенилфосфина.

При осуществлении предлагаемого способа может быть желательным выбрать триарилфосфиновый лиганд, который имеет при давлении, преобладающем в зоне выделения продукта, температуру кипения по меньшей мере на 20оС выше, чем любой альдегидный продукт, образовавшийся в зоне гидроформилирования, и выбрать инертный растворитель, который имеет при том же самом давлении температуру кипения, которая по меньшей мере на 10оС выше точки кипения любого альдегидного продукта, но ниже, чем температура кипения для выбранного лиганда.

При реализации предлагаемого способа жидкая среда гидроформилирования может содержать, кроме родий-комплексного катализатора гидроформилирования, свободный триарилфосфиновый лиганд и инертный растворитель, а также непрореаги- ровавший олефин и альдегидные продукты, кроме того побочные продукты, включая продукты гидрирования, например алканы, и "высококипящие", включающие побочные продукты конденсации альдегидов, образующиеся путем конденсации альдегидов продукта, например продукты типа тример III и тример IV.

В предлагаемом способе парообразный поток, выделенный из зоны выделения продукта, содержит кроме целевых необязательно замещенного альдегида или альдегидов и любых материалов с более низкими температурами кипения, чем у альдегидов продукта, таких как непрореагировавший исходный олефин и небольшие количества любых побочных продуктов его гидрирования, также небольшое количество инертного растворителя. Такой растворитель обычно выделяют в последующей (по потоку) зоне выделения растворителя, которая может быть расположена или сразу после зоны выделения продукта, или после следующей технологической стадии, такой как стадия гидрирования или стадии альдолизации, дегидратации и гидрирования, в зависимости от того, является ли желаемым конечным продуктом спирт, имеющий то же самое число атомов углерода в качестве альдегидного продукта, или спирт, имеющий не менее, чем двойное количество атомов углерода по сравнению с альдегидным продуктом. При использовании кетонового растворителя предпочтительно зону выделения растворителя располагать сразу же после зоны выделения продукта, так как в противном случае кетон может подвергаться по меньшей мере частичному гидрированию при прохождении через зону гидрирования альдегида, что приведет к образованию вторичного спирта (другими словами, кетон может превратиться в неинертный растворитель).

Возможно такое осуществление процесса, при котором скорость удаления растворителя в парообразном потоке из зоны выделения продукта практически была бы равной скорости образования продуктов конденсации альдегидов. В этом случае не требуется добавление свежего растворителя для того, чтобы поддерживать на заданном уровне объем жидкой среды гидроформилирования в зоне гидроформилирования.

Альтернативно, возможно такое осуществление процесса, чтобы скорость удаления инертного растворителя в парообразном потоке из зоны выделения продукта превышала скорость образования побочных продуктов конденсации альдегидов. В этом случае объем жидкой среды гидроформилирования может поддерживаться постоянным в зоне гидроформилирования путем подачи свежего растворителя или растворителя, выделенного в последующей зоне выделения растворителя в качестве кондиционированного растворителя.

Было установлено, что в условиях гидроформилирования образование побочных продуктов конденсации является реакцией второго порядка до концентрации альдегида. Поэтому для того, чтобы поддерживать скорость образования побочных продуктов конденсации альдегидов на возможно низком уровне, обычно предпочитают подбирать скорость выделения жидкой среды гидроформилирования из зоны гидроформилирования и устанавливать скорость рециркуляции раствора, содержащего катализатор, и в случае необходимости скорость подачи растворителя в зону гидроформилирования таким образом, чтобы поддерживать в зоне гидроформилирования концентрацию альдегидного продукта не более, чем приблизительно 2 г-моль/л реакционной среды, обычно приблизительно от 1-2 г-моль альдегида на 1 л реакционной среды.

Зона гидроформилирования может включать один реактор. Альтернативно, она может включать два или больше реакторов, соединенных, например, последовательно.

Зона гидроформилирования эксплуатируется в условиях гидроформилирования, причем такие условия гидроформилирования выбирают в зависимости от природы олефана, лиганда, концентрации родия и других расчетных факторов. Такие условия включают использование температуры в интервале приблизительно 40оС-160оС и давления в интервале приблизительно 1-100 абс. бар.

Предпочтительно зона выделения продукта работает при пониженном давлении, как зона перегонки или как зона выпаривания. Предпочтительно она работает при давлении ниже атмосферного, для того чтобы по возможности ограничить воздействие на катализатор и альдегид повышенных температур, сверх температур в зоне гидроформилирования. Типичные рабочие условия в зоне выделения продукта включают использование температур в интервале примерно 60-200оС, давлений в интервале 0,0001-0,5 бар и времен пребывания, которые как можно малы, предпочтительно в интервале примерно от 2с до 5 мин, например в интервале примерно от 5 с до 2 мин. Предпочтительно зона выделения продукта работает при темпертуре, которая не выше 160оС и еще более предпочтительно не выше ≈150оС. Необходимо соблюдать соответствующие предосторожности в зоне выделения продукта, чтобы избежать потерь компонентов раствора катализатора с парами продуктов гидроформилирования и инертных разбавителей из-за вовлечения капель в паровой поток. Зона выделения продукта может включать колонну перегонки, но предпочтительно, чтобы включала испаритель со смываемой или падающей пленкой, так как испарители также обеспечивают уменьшение времени пребывания в зоне выделения продукта до минимума.

Зона выделения растворителя может следовать среазу после зоны выделения продукта. В этом случае зона выделения растворителя может включать зону фракционирования, и которой сверху отводятся полученные альдегиды вместе с непрореагировавшими олефинами (олефином) и гидрированными побочными продуктами, тогда как растворитель выходит из нее как донный продукт.

Также возможно подвергать смесь альдегида и растворителя дополнительным стадиям переработки, например гидрирова- нию или альдолизации, дегидратации гидрированию, с тем чтобы получить соответствующий спирт. В этом случае зона выделения растворителя может следовать за такими дополнительным стадиями переработки. Перегонка представляет собой удобный способ выделения растворителя.

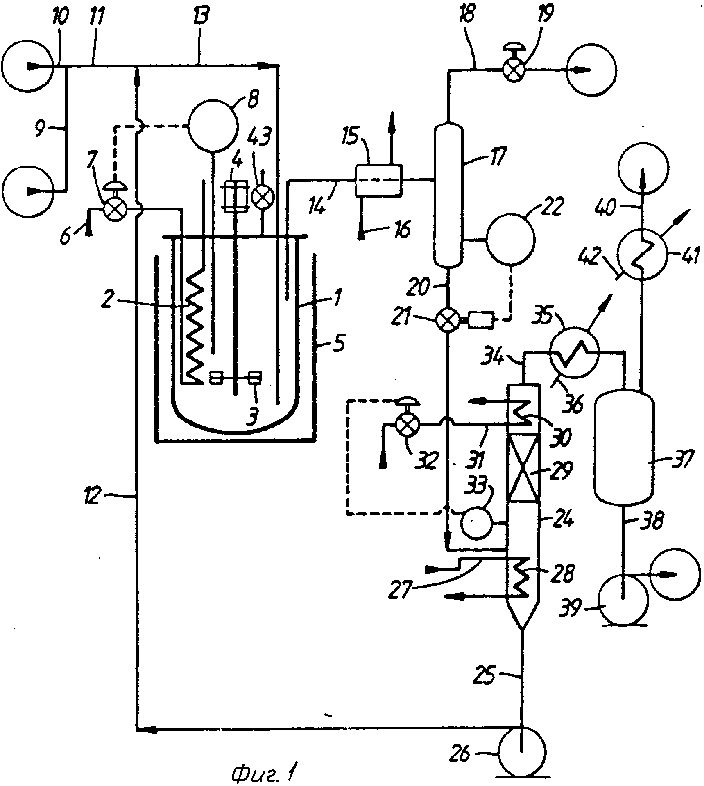

На фиг. 1 представлена проточная схема лабораторной установки для исследования непрерывного гидроформилирования олефинов с использованием родий-комплексного катализатора гидроформилирования, который может применяться при осуществлении предлагаемого способа. Установка включает двухлитровый автоклав из нержавеющей стали, снабженный внутренним охлаждающим змеевиком 2 и соединенный магнитный мешалкой 3, которая вращается от мотора 4. Мешалка 3 меет полый вал, который предназначен для затягивания газа вниз полого вала из верхнего пространства выше уровня жидкости внутри автоклава 1 и для диспергирования такого газа внутри загруженной в автоклав жидкости. Автоклав 1 и его содержимое могут быть нагреты с помощью регулируемой термостатом масляной бани 5, температура в которой поддерживается приблизительно на 2о выше желаемой температуры в автоклаве 1. Тонкое регулирование температуры жидкого содержимого автоклава достигается подачей охлаждающей воды по линии 6, которая проходит через охлаждающий змеевик 2 при открывании клапана 7, регулируемого регулятором температуры 8.

Жидкий децен-1 подают в реактор 1 по линии9, а смесь СО/Н2поступает в аппарат по линии 10. Олефин и смесь СО и водорода, подаваемые в аппарат, предварительно подвергают тщательной очистке для удаления из них сернистых и галоидных примесей, которые как известно действуют как каталитические яды на родий-комплексные катализаторы гидроформилироания. Полученная смесь олефина, СО и водорода проходит по линии 11, смешивается с рециркулирующим раствором катализатора в линии 12 и затем следует в автоклав 1 по линии 13. Жидкую реакционную среду выводят из автоклава 1 по линии 14 и охлаждают в холодильнике 15, в который подается по линии 16 охлаждающая вода. Положение нижнего конца линии 14 внутри автоклава обеспечивает установление объема жидкости в автоклаве 1 на заданном уровне во время работы. Охлажденная реакционная среда в линии 16 затем поступает в парожидкостной сепаратор 17, в котором выделяются некоторые из растворенных газов и выводятся в линию 18 из аппарата через клапан регулятора давления 19. Затем практически дегазированная жидкая фаза проходит по линии 20 через клапан 21, понижающий давление, который связан с регулятором уровня 22, в линию 23 и затем в испаритель 24, который работает при давлении ниже атмосферного.

Продукты-альдегиды испаряются в испарителе 24 вместе с частью других компонентов, присутствующих в смеси, темпера- тура кипения которых ниже точки кипения лиганда, тогда как родиевый катализатор, лиганд и побочные продукты конденсации альдегидов выделяются по линии 25 для рециркуляциии в линию 12 с помощью насоса 26. По желанию донная часть испарителя 24 может быть заполнена стеклянными шариками или аналогичной инертной насадкой, с тем чтобы уменьшить объем жидкости в аппарате и тем самым снизить время пребывания жидкости при повышенной температуре в испарителе 24.

Горячее масло подают в линию 27 с температурой 150оС и оно циркулирует через змеевиковый нагреватель 28 с такой скоростью, чтобы уровень жидкости на дне испарителя последовательно уменьшался. Паровая смесь, содержащая продукты-альдегиды С11 и другие "легкие" материалы, имеющиеся в смеси, также как непрореагировавший децен-1, изомеризованные внутренние олефины С10, такие как цис- и транс-децен-2 и гидрированный продукт, т. е. н-декан, проходят наверх через набивку 29 и частично конденсируются с помощью холодильника 30 испарившейся флегмы. Флегмовый поток, возникший от действия холодильника 30, стекает вниз на упаковку 29, что обеспечивает конденсацию практически всех материалов с температурами кипения выше, чем продукты-альдегиды С11, включая лиганд, и возвращение их на дно испарителя 24. И только часть материала с температурой кипения выше, чем у продуктов-альдегидов С11, соответствующая скорости образования побочных продуктов конденсации альдегидов, проходит наверх в паровом потоке в линию 34 с альдегидными продуктами С11. В холодильник 30 подают холодную воду по линии 31, регулируемой клапаном 32, который в свою очередь управляется регулятором уровня 33. Несконденсировавшиеся пары выделяются сверху и з испарителя 24 в линию 34 и проходят через конденсатор 35, который снабжается охлаждающей водой по линии 36. Полученный конденсат собирается в градуированной емкости продукта 37, из которой жидкий конденсат отбирается на анализ время от времени по линии 38 с помощью насоса 39. Линия 40 связана с вакуумным насосом (не показан), с помощью которого испаритель 24 и емкость продукта 37 поддерживаются при пониженном давлении. Холодильник 41, в который подается по линии 42 охлаждающая вода, служит для уменьшения потерь конденсирующихся материалов в линии 40.

При запуске установки в автоклав 1 загружают 1,15 л среды гидроформилирования, содержащей 10 мас. % трифенил- фосфина и 250 мас. ч. /млн металлического родия в виде гидридкарбонил-трис-(трифенилфосфин)родия (I), т. е. HRh (CO) (P Ph3)3. или предшественника катализатора, такого как (2,4-пентандионато)-дикарбонилродий (I). Затем автоклав продувают от воздуха через выходной вентиль 43 посредством повторения опрессовывания и сброса давления азота, после чего пропускают азот по линиям 10, 11, 13, 14 и 18, причем для этой цели клапан 19 держат открытым. В ходе этой операции приблизительно 150 мл жидкости переносятся в парожидкостной сепаратор 17. Поэтому "динамический объем" жидкости в автоклаве 1 в рабочих условиях составляет приблизительно 1 л.

Затем приводится в действие регулятор уровня таким образом, что на дне испарителя 24 начинает накапливаться жидкость. Затем запускается рециркулирующий насос 26, который возвращает жидкость в автоклав 1 по линиям 12 и 25. В то же время запускается вакуумный насос с тем, чтобы откачать емкость продукта 37 и испаритель 24 до давления 10 мм ртс. ст. (0,0133 бар). Когда достигается желаемое рабочее давление в испарителе 24 и емкости продукта 37, регулируется скорость подачи насоса 26 на уровне 400 мл/ч. Жидкости дают циркулировать, в то время как в автоклав 1 подается 50 л/ч азота по линии 10, посредством чего жидкость поднимается по линии 14 в парожидкостной сепаратор 17. Затем клапан - регулятор давления устанавливается так, чтобы обеспечить давление в реакторе 110 фунт/кв. дюйм (8,58 бар), и автоклав 1 нагревают до 80оС, используя внешнюю масляную баню 5. Затем изменяется подача газа по линии 10 до 50 л/ч смеси моноксида углерода и водорода и в то же время по линии 9 подается 400 мл/ч децена-1.

Подачу газа последовательно увеличивают примерно до 84 л/ч так, что примерно 5-6 л/ч газа выпускают по линии 18. Температура масляной банки 5 затем поддерживают примерно равной 82оС и в то же время подают воду через охлаждающий змеевик 2, чтобы поддержать температуру в автоклаве 1, которая измеряется регулятором температуры 8, равной 80оС.

Горячее мсло циркулирует при 153оС по линии 27 с такой скоростью, чтобы уровень жидкости в испарителе 24 снижался в результате кипения материала. Конденсат, собирающийся в емкости продукта 37, содержит суммарный "выход" С11 оксо-альдегидов парафиновых побочных продуктов и внутренних олефинов. Набивка 29 предназначена для предотвращения увеличения капель раствора трифенилфосфина и высококипящих побочных материалов в емкость продукта 37.

В течение начального периода запуска соотношение водород : моноксид углерода в сырьевом газе, подаваемом в линию 10, регулируется таким образом, чтобы в линии 18 молярное соотношение Н2: СО было равно 3: 1. Спустя примерно 10 ч работы, было установлено, что система работает устойчиво.

П р и м е р 1 (сравнительный А).

Загруженная в автоклав 1 жидкость представляет собой раствор 10 мас. % трифенилфосфина в ундеканале-1, содержащий 250 мас. ч. /млн растворенного родия, причем родий добавляли в виде НRh (СО) (Р Рh3)3. После достижения стационарных условий работы реактор эксплуатируют в течение 30 сут в следующих условиях:

Температура реактора 81±2оС

Количество родия, мас. ч. /млн 248 ± 5

Концентраця трифенил-

фосфина в реакторе мас. % 10,1± 0,6

Парциальное давление водорода 90±2

в реакторе, фунт/дюйм2 (бар) (6,21±0,14)

Парциальное давление моноксида 30±1,2

углерода, фунт/дюйм2 (бар) (2,07±0,08)

Время пребывания в испарителе, с 30

В этих условиях были получены следующие результаты:

Процент превращенного олефина 84,0±2

Селективность по

н-альдегиду в продукте, % 85,5±1

Селективность по

изо-альдегиду в продукте, % 8,2±0,3

Процент декана + внут- ренних деценов 6,3±0,2

Анализ раствора из реактора методом газовой хроматографии показал, что "высококипящие", т. е. побочные продукты конденсации альдегидов, накапливаются в этом растворе, как показано ниже в табл. 3. В этом методе анализа используют хроматограф фирмы "Пай Юникам Пи-Ю 4500" с капиллярной колонкой, снабженной пламенно-ионизационным детектором (в качестве газо-носителя применялся гелий). Капиллярная колонка SE 54 имеет длину 25 м и внутренний диаметр 0,32 мм, толщина пленки 0,23 мкм. При расщеплении потока на входе в отношении 100/1 и входном давлении газа-носителя около 2,1 абс. бар пробы величиной 0,5 мкм подвергают температурному программированию следующим образом: 5 мин изотермического режима при 150оС, затем увеличение температуры до 300оС со скоростью 20оС/мин с последующим окончательным изотермическим режимом при 300оС в течение 10 мин.

Путем экстраполяции этих данных можно рассчитать, что концентрация "высококипящих" может достигать 40 об. % приблизительно через 135 сут на этой стадии, вероятно, будет целесообразным остановить реактор, так как станет затруднительным или невозможным регулирование объема жидкости в аппарате.

П р и м е р 2. Методика сравнительного примера 2 была повторена по примеру 1, за исключением того, что ундеканаль-1-, использованный в качестве растворителя при первоначальной загрузке жидкости, был заменен смесью 60: 40 (по объему) ундеканаля : дифенилового эфира. Условия реакции были такими же, как изложено выше в сравнительном примере. В этом случае небольшое количество дифенилового эфира выходило сверху в линию 34 со скоростью, соответствующей скорости образования побочных продуктов конденсации альдегидов, и собиралось в емкости продукта 37. Накопление "высококипящих" в реакционной среде прослеживалось аналогичным образом, как описано в сравнительном примере 1.

Полученные результаты приведены ниже в табл. 4.

Из этих данных можно рассчитать посредством экстраполяции, что приблизительно пройдет 270 сут, прежде чем уровень "высококипящих" достигнет 40 об. % от реакторного раствора и станет целесообразным отключением реактора, поскольку весь дифениловый эфир будет замещен из реакционной системы и стане все более трудным регулирование объема жидкости в аппарате. Кроме того, температура жидкости внизу испарителя 24 будет иметь тенденцию к возрастанию, после того как весь дифениловый эфир будет замещен. Вследствие этого возрастет риск деактивации катализатора и увеличится скорость образования побочных продуктов конденсации альдегидов.

Из этих результатов видно, что посредством использования инертного растворителя, в соответствии с рекомендациями данного способа, возможно существенно продлить длину пробега установки гидроформилирования. Таким образом увеличиваются интервалы между последователь- ными отключениями установки и возрастает годовая производственная мощность установки.

П р и м е р 3 (сравнительный В).

Использованное в этом эксперименте оборудование было сконструировано по схеме на фиг. 1, за исключением того, что объем автоклава 1 составлял 300 см3, который сначала загружают 175 мл раствора, содержащего 10 мас. /об. % трифенилфосфина в н-нонанале, содержещем 200 мас. ч. /млн. родия, добавленного как HRh (CO) (P Ph3)3. Однако вместо н-децена, олефином был октен-1. Его подают в автоклав 1 с начальной скоростью жидкости 58 мл/ч. Сырьевым газом была смесь водорода, моноксида углерода и азота. В стационарных условиях температуру реактора поддерживают при 120оС и общее давление 195 фунт/дюйм2 (13,44 бар). Парциальное давление водорода составляет 60 фунт/дюйм2 (4,13 бар), а парциальное давление моноксида углерода было 15 фунт/дюйм 2 (1,08 бар), давление азота и органических компонентов составило 120 фунт/дюйм2 (8,27 абс. бар). Скорость рециркуляции жидкости в линии 12 равна 90 мл/ч, тогда как температуру в испарителе 24 поддерживают путем подачи горячего масла при температуре приблизительно от 110оС до 120оС в линию 27. Давление в испарителе 24 составляет 10 мм рт. ст. (0,0133 бар). Используя методику анализа, аналогичную описанной выше в сравнительном примере 1, были определены концентрации альдегида (т. е. н-нонаналя) и "высококипящих" (т. е. главным образом димеров С 18 и тримеров С27) по ходу реакции, после того как были достигнуты стационарные условия работы.

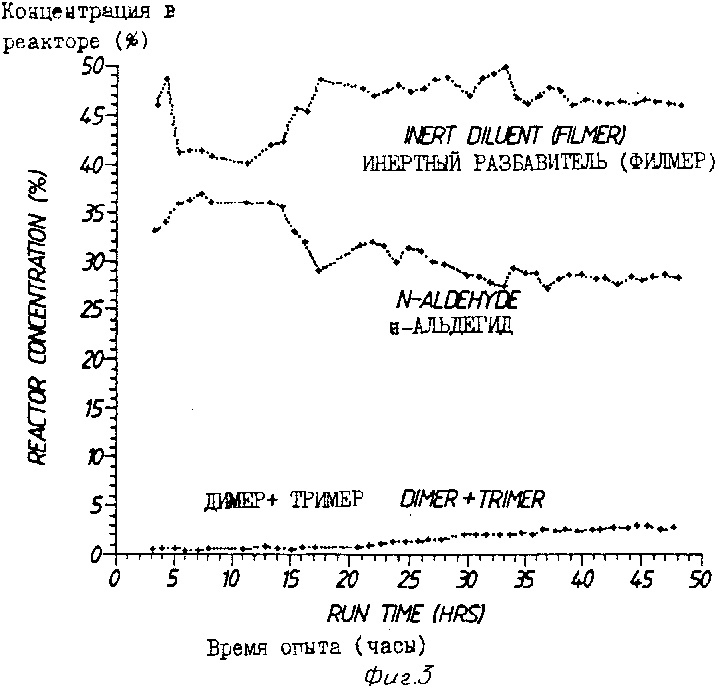

Результаты представлены графически на фиг. 2.

Спустя 47 ч было необходимо снизить скорость подачи сырья - октана-1 до 30 мл/ч для того, чтобы поддерживать температуру в испарителе 24 ниже 120оС.

Из фиг. 2 можно заметить, что хотя скорость образования "высококипящих" была первоначально низкой, она возрастала довольно быстро и примерно через 24 ч достигла максимума. Более того оказалось, что образование димеров С18 и более тяжелых "высококипящих" происходит приблизительно по реакции второго порядка.

Вследствие быстрого увеличения концентрации "высококипящих" вскоре было бы необходимо вероятно не более, чем спустя 24 ч, остановить реакционную систему, поскольку стало бы необходимо повысить температуру испарителя значительно выше 120оС, (следовательно возрастает риск термической деактивации родий-комплексного катализатора), для того чтобы выпарить димерные и более тяжелые "высококипящие" и предотвратить заполнение ими системы реактора.

Рабочие условия, применяемые в сравнительном примере 3, были выбраны так, чтобы обеспечить повышенную скорость образования "высококипящих" и чтобы эксперимент можно было завершить за приемлемое время. На практике рабочие условия для промышленной установки могут быть несколько менее жесткое; в частности, рабочая температура может быть значительно ниже, чем 120оС (например, примерно 80оС-105оС), что будет приводить к соответственно пониженной скорости образования "высококипящих".

П р и м е р 4. Используя то же самое оборудование, которое применялось в сравнительном примере 3, в автоклав 1 загружают свободный от родия раствор, содержащий 10 мас. /об. % трифенилфосфина, растворенного в 50/50 смеси продукта "Филмер 351" и н-нонаналя (по объему). Филмер 351 представляет собой смесь продуктов конденсации альдегидов, получаемую в качестве побочного продукта при гидроформилировании пропилена. Он представляет собой в основном смесь С12 тримерных продуктов типа "тример III" и "тример IV" и имеет при 10 мм рт. ст. (0,0133 бар) температуру кипения приблизительно 140оС.

Насос 26 включают для того, чтобы обеспечить циркуляцию жидкости через установку, причем автоклав 1 нагревают до 88оС при общем давлении газа 195 фунт/дюйм2 (13,44 абс. бар). Парциальные давления водорода, моноксида углерода и азота были такими же, как в сравнительном примере 3.

Когда в установке будет достигнуто равновесие, спустя примерно 3 ч после начала эксперимента, в автоклав 1 вводят дополнительно н-нонаналь по линии 9 со скоростью 58 мл/ч, таким образом побуждается выпаривание альдегида С 9 в испарителе 24.

Приблизительно через 9 ч после начала эксперимента вместо н-нонаналя подают раствор примерно 3 об. % "Филмер 351" в н-нонанале. Такой концентрации было достаточно, чтобы убедиться, что скорость удаления Филмера-351 путем испарения в испарителе 24 сбалансирована со скоростью его введения вместе с н-нонаналем, с помощью линии 9. Таким путем в автоклаве 1 достигается практически постоянный состав жидкости, так что концентрация н-нонаналя в жидкой среде составляла около 30% , что соответствует концентрации альдегида в конце сравнительного примера 3.

Спустя 19 ч после начала эксперимента в автоклав 1 загружают родий в виде HRh (CO) (P Ph3)3 в таком количестве, чтобы получить концентрацию родия 200 мас. ч. /млн. в расчете на металлимеский родий. Подачу 3% -ного раствора Филмера 351 в октене-1 изменили до 58 мл/ч.

Температуру в автоклаве поднимают до 120оС, причем горячее масло циркулирует через испаритель 24 также с температурой 120оС. Таким же образом, как описано выше в сравнительном примере 1, определяют состав реакционного раствора.

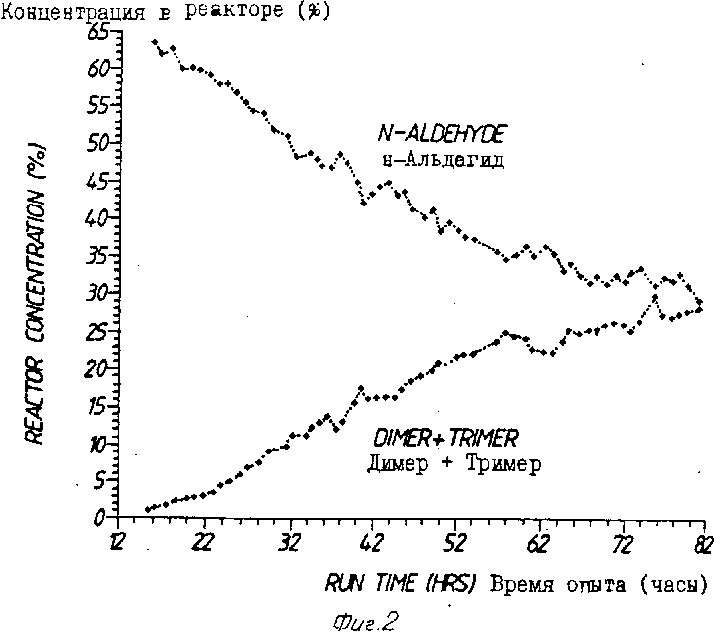

Результаты представлены графически на фиг. 3.

Можно видеть, что скорость образования "высококипящих", которые представлены на фиг. 3 как "сумма димер + тример" (т. е. смесь продуктов конденсации-альдегиды С18 и С29) в примере 4 существенно ниже, чем в сравнительном примере 3. Таким образом будет возможно продолжать технологический процесс в течение существенно более длительного периода времени, в условиях примера 4, чем при использовании условий сравнительного примера В.

Выбранные в примере 4 условия являются более жесткими, чем условия, которые предпочтительны для промышленной работы процесса. Они были выбраны для того, чтобы можно было их непосредственно сравнивать с условиями сравнительного примера 3 выбранные со специальной целью - обеспечить значительную скорость образования "высококипящих" С18 и выше - в реакционном растворе с тем, чтобы эксперимент мог быть завершен за приемлемое время. Поэтому при работе промышленного реактора может применяться температура, например, около 105оС, что приведет к соответственно более низкой скорости образования "высококипящих" С18 и выше, чем это показано на фиг. 3. Таким образом значительно продлевается период, в течение которого может работать промышленный реактор, по сравнению со временем работы, которое может быть достигнуто в условиях примера 4, до тех пор пока реакцию не прекращают либо вследствие переполнения реактора "высококипящими", либо из-за деактивации катализатора в результате использования чрезмерно высоких температур в испарителе 24. (56) Патент США N 3527809, кл. С 07 С 45/50, 1961.

Европейский патент N 009687, кл. С 07 С 45/50, 1983.

Европейский патент N 0096988, кл. С 07 С 45/50, 1983.

Европейский патент N 0096986, кл. С 07 С 45/50, 1983.

Патент США N 4159989, кл. С 078 С 45/50, 1979.

Патент США N 4151209, кл. С 07 С 45/50, 1979.

Патент США N 4329511, кл. С 07 С 45/50, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 2016 |

|

RU2719438C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ ИЛИ НАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 1988 |

|

RU2068402C1 |

| СПОСОБЫ РЕГУЛИРОВАНИЯ ПРОЦЕССОВ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2788171C2 |

| СПОСОБЫ ЗАМЕДЛЕНИЯ ДЕАКТИВАЦИИ КАТАЛИЗАТОРА И/ИЛИ ЗАМЕДЛЕНИЯ РАСХОДА ТЕТРАФОСФИНОВОГО ЛИГАНДА В ПРОЦЕССАХ ГИДРОФОРМИЛИРОВАНИЯ | 2019 |

|

RU2795878C2 |

| СПОСОБ НЕПРЕРЫВНОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C-C | 2015 |

|

RU2585285C1 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА, СОДЕРЖАЩАЯ КОМБИНАЦИЮ МОНОФОСФИНОВОГО, ТЕТРАФОСФИНОВОГО ЛИГАНДА, И СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ С ЕЕ ПРИМЕНЕНИЕМ | 2019 |

|

RU2804660C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ОЛЕФИНОВ В СПИРТЫ, ПРОСТЫЕ ЭФИРЫ ИЛИ ИХ КОМБИНАЦИИ | 2017 |

|

RU2751511C2 |

| СПОСОБ БЕЗВОДНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1989 |

|

RU2024481C1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2017 |

|

RU2724349C2 |

Использование: в органическом синтезе. Сущность изобретения: продукт : альдегиды C7-C17. Реагент 1: олефины C6-C16. Реагент 2: оксид углерода, водород. Условия реакции: инертный носитель, катализатор - комплекс родий-трифенилфосфин, свободный триарилфосфиновый лиганд, T 60 - 160С, P 0,0001 - 0,5 бар. 3 ил. , 4 табл.

СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C7-C17 гидроформилированием олефинов С6 - С16 в зоне гидроформилирования в среде инертного растворителя в присутствии в качестве катализатора комплекса родий-трифенилфосфин и свободного триарилфосфинового лиганда при повышенной температуре и давлении с получением реакционного продукта, содержащего побочные продукты конденсации альдегида, и направлением его в зону регенерации, в которой проводят извлечение из реакционного продукта потока пара, содержащего по меньшей мере один альдегид и потока жидкости, содержащего катализатор и лиганд триарилфосфина с последующей конденсацией части потока пара, и непрерывной циркуляцией потока жидкости в зону гидроформилирования, отличающийся тем, что, с целью упрощения технологии процесса, инертный растворитель выбирают так, чтобы он был менее летучим по сравнению с альдегидом, но более летучим, чем триарилфосфиновый лиганд, извлечение из реакционного продукта потока пара в зоне регенерации проводят при 60 - 160oС, абсолютном давлении 0,0001 - 0,5 бар и времени выдержки реакционного продукта в зоне регенерации от 5 с до 2 мин, причем поток пара, полученного в зоне регенерации продукта, подвергают частичной конденсации так, чтобы позволить инертному растворителю пройти в виде пара в потоке пара, полученного в зоне регенерации продукта со скоростью, равной или большей скорости образования побочных продуктов конденсации альдегида в зоне гидроформилирования, а объем жидкости, полученной в зоне гидроформилирования, регулируют путем подачи в нее инертного растворителя со скоростью, достаточной для поддержания постоянного объема жидкой среды в зоне гидроформилирования, и процесс проводят так, что инертный растворитель постепенно вытесняют из зоны гидроформилирования побочными продуктами конденсации альдегида.

Авторы

Даты

1994-01-15—Публикация

1988-12-30—Подача