Изобретение относится к энергетическому и транспортному машиностроению, преимущественно двигателестроению и может быть использовано при подводе теплоты к заряду поршневого двигателя внутреннего сгорания.

В современных поршневых двигателях внутреннего сгорания для эффективного получения механической работы используется способ подвода теплоты к заряду, при котором в конце процесса сжатия в зоне внутренней мертвой точки (ВМТ) поршня сжигается горючая смесь при неизменной степени предварительного сжатия заряда на всех рабочих режимах или переменной степени предварительного сжатия заряда по рабочим режимам.

В известных способах подвода теплоты к заряду, при постоянной или переменной степенях предварительного сжатия заряда по рабочим режимам поршневого двигателя, подвод теплоты к заряду реализуется при интенсивном изменении надпоршневого объема камеры сгорания, которое за период полного сгорания горючей смеси составляет от 10 до 30% в зависимости от величины степени сжатия заряда, что снижает топливную экономичность и повышает токсичность отработавших газов поршневого двигателя. Это обусловлено прежде всего тем, что величина объема надпоршневой камеры сгорания в зоне внутренней мертвой точки поршня и продолжительность ее кинематической выдержки не имеют оптимального согласования с характером протекания процесса сгорания на каждом режиме работы двигателя, что снижает долю теплоты, подводимой к рабочему телу при постоянной величине объема камеры сгорания и оптимальном значении степени предварительного сжатия заряда, ухудшает эффективность выгорания компонентов топлива и повышает токсичность отработавших газов.

Известен также способ подвода теплоты к заряду поршневого двигателя, при котором в рабочем цилиндре предварительно сжимается заряд, а затем сжигается горючая смесь при постоянном объеме камеры сгорания и регулируются время выдержки постоянного объема камеры сгорания и степень сжатия.

Подвод теплоты к заряду при неизменных значениях величин объема камеры сгорания и степени предварительного сжатия заряда на всех режимах работы двигателя также не обеспечивает оптимального согласования условий для эффективности процессов сгорания. При этом значения максимальных параметров рабочего тела по режимам двигателя могут изменяться в широких пределах: температур от 1700 до 2900 К, давлений от 3 до 15 МПа и более. При низких значениях этих параметров ухудшается выгорание компонентов топлива, а при высоких - резко возрастает реакционная склонность нейтрального азота в заряде, снижается прочность деталей, образующих камеру сгорания, поэтому в обоих этих крайних случаях также ухудшаются экономичность и повышается токсичность отработавших газов поршневого двигателя внутреннего сгорания.

Целью настоящего изобретения является повышение топливной экономичности и снижение токсичности отработавших газов на всех режимах работы поршневого двигателя внутреннего сгорания с высокой удельной номинальной мощностью.

Поставленная цель достигается тем, что в известном способе подвода теплоты к заряду поршневого двигателя, заключающемся в предварительном сжатии заряда, сжигании горючей смеси при постоянном объеме камеры сгорания, регулировании времени выдержки постоянного объема камеры сгорания, при этом на всех режимах работы двигателя одновременно с регулированием времени выдержки постоянного объема камеры сгорания осуществляется регулирование степени сжатия состава горючей смеси, и обеспечивается максимальная температура сгорания в пределах 2000. . . 2200 К, а максимальное давление сгорания - в пределах 10. . . 20 МПа.

Существенные отличия нового способа подвода теплоты к заряду поршневого двигателя внутреннего сгорания от известного заключается в том, что одновременно осуществлено оптимальное управление параметрами рабочего тела по рабочим режимам с учетом достижения наибольшей топливной экономичности и наименьшей токсичности отработавших газов поршневого двигателя при высокой удельной номинальной мощности.

В современном двигателестроении уже осваиваются давления при сгорании, достигающие 20 МПа. Однако реализация таких давлений существенно снижает долю теплоты, подводимую при условии постоянства величины объема камеры сгорания и процесс сгорания переходит на линию расширения при условии интенсивного возрастания объема.

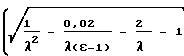

Продолжительность постоянства величины объема камеры сгорания, с точностью до 0,5% для широко используемого центрального кривошипно-шатунного механизма поршневых двигателей внутреннего сгорания, зависит от общей продолжительности симметричного выстоя поршня в зоне его ВМТ: θвыс= 2arccos  -

-

, (1) где λ = R/L - конструктивный параметр кривошипно-шатунного механизма, R - радиус кривизны, L - длина шатуна, ε - степень сжатия двигателя. Физический смысл имеет только положительный корень.

, (1) где λ = R/L - конструктивный параметр кривошипно-шатунного механизма, R - радиус кривизны, L - длина шатуна, ε - степень сжатия двигателя. Физический смысл имеет только положительный корень.

Из выражения (1) следует, что чем выше степень сжатия, тем больше сокращается продолжительность выстоя поршня в зоне его ВМТ и интенсивнее изменяется объем при сгорании топлива.

Необходимая величина надпоршневого объема камеры сгорания определяется степенью сжатия:

ε= 1+  , (2) где Vн - рабочий объем цилиндра.

, (2) где Vн - рабочий объем цилиндра.

Vc - объем камеры сгорания двигателя.

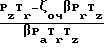

Степень сжатия определяет исходные и конечные параметры рабочего тела и условий рабочего режима: ε=  +

+ Tk+ΔT

Tk+ΔT

, (3) где ζ04 - коэффициент очистки цилиндра, Pr и Tr - давление и температура остаточных газов в цилиндре, Pz и Tz - максимальные давление и температура при сгорании топлива, Ра и Тк - давление в конце впуска и температура во впускном трубопроводе, ΔТ - повышение температуры заряда от стенок рабочего цилиндра, β - действительный коэффициент молекулярного изменения.

, (3) где ζ04 - коэффициент очистки цилиндра, Pr и Tr - давление и температура остаточных газов в цилиндре, Pz и Tz - максимальные давление и температура при сгорании топлива, Ра и Тк - давление в конце впуска и температура во впускном трубопроводе, ΔТ - повышение температуры заряда от стенок рабочего цилиндра, β - действительный коэффициент молекулярного изменения.

Оптимальные соотношения основных параметров рабочего процесса и степень использования теплоты в рабочем цикле поршневого двигателя внутреннего сгорания оцениваются индикаторным КПД, приближенная форма которого при V = const имеет вид

ηi= 1,85

1-

1-  , (4) где gц - цикловая подача топлива,

, (4) где gц - цикловая подача топлива,

Ни - низшая теплота сгорания топлива,

Тс - температура заряда в конце сжатия.

Температура конца сжатия определяется стабильностью воспламенения и сгорания топлива на пусковых и рабочих режимах двигателя, а уровень максимальной температуры сгорания ограничивается началом окисления азота в заряде.

Таким образом, для сохранения оптимальных соотношений этих температур по рабочим режимам, каждой цикловой подаче топлива должна соответствовать своя оптимальная степень сжатия.

Реализация нового способа подвода теплоты к заряду путем регулирования времени выдержки постоянного объема камеры сгорания, подачи топлива и воздуха обеспечивает высокие технико-экономические показатели на всех рабочих режимах поршневого двигателя внутреннего сгорания.

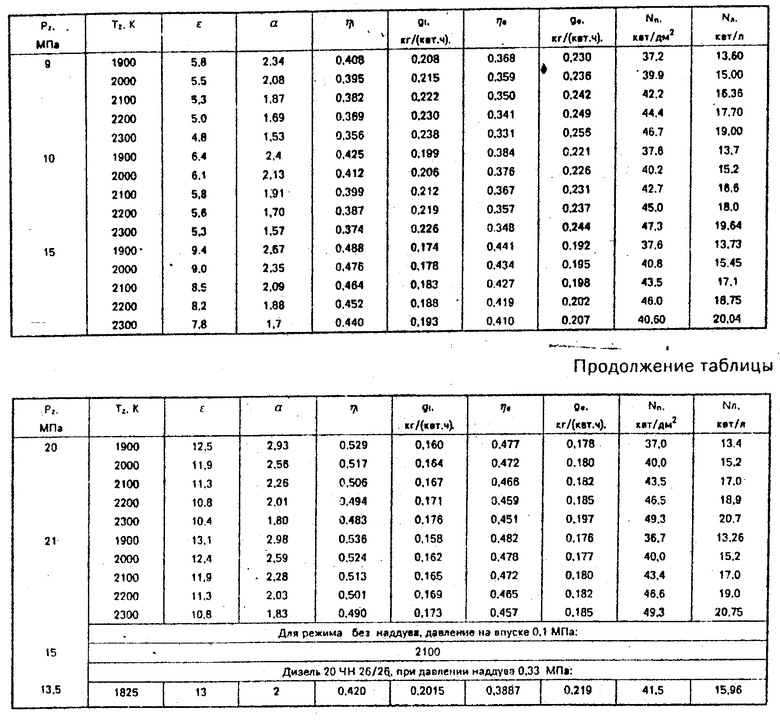

Для дизеля цилиндровой мощностью 220 квт, при частоте вращения 1100 об/мин и давлении наддува 0,33 МПа, имеем (см. таблицу).

По основным технико-экономическим показателям оптимальный режим характеризуется при максимальном давлении Pz = = 15 МПа и максимальной температуре сгорания Tz = 2100 К, которые обеспечиваются степенью сжатия ε = 8,5 и коэффициентом избытка воздуха α = 2,09, индикаторный КПД - ηi = 0,464, удельный индикаторный расход топлива gi= 0,183 кг//квт. ч/, эффективный КПД ηe = 0,427, удельный эффективный расход топлива ge = 0,198 кг//квт. ч. /, поршневая мощность Nn = 43,5 кВт/дм2, литровая мощность Nл = 17,1 кВт/л.

Показатели этого режима превосходят аналогичные показатели современного тепловозного дизеля с традиционным смешанным способом подвода теплоты к заряду.

При снижении давления наддува до атмосферного по нагрузочной характеристике экономичность и экологичность режимов при новом способе подвода теплоты существенно возрастает.

Таким образом, подвод теплоты к заряду поршневого двигателя при регулировании времени выдержки постоянного объема камеры сгорания, степени сжатия и топливо-воздухоподачи по рабочим режимам и ограничении предельно допустимых значений давлений и температур рабочего тела повышает топливную экономичность современного двигателя на номинальном режиме на 5. . . 10% , при этом на средних и малых режимах топливная экономичность улучшается на 15. . . 20% и более. Максимальное давление при сгорании оказывает существенное влияние на удельную мощность и топливную экономичность поршневого двигателя. Оптимальное значение максимального давления при сгорании целесообразно ограничивать лишь жаропрочностью материалов деталей, образующих камеру сгорания поршневого двигателя.

Выдержка высоких значений максимальных температур не превышающих температуры начала окисления азота 2300К в рабочем теле, но обеспечивающих при достаточно высоких значениях коэффициента избытка воздуха хорошее выгорание компонентов топлива, существенно снижает токсичность отработавших газов поршневого двигателя внутреннего сгорания.

На чертеже изображена общая схема реализации нового способа подвода теплоты к заряду поршневого двигателя.

Способ реализуется системой механизмов и устройств двигателя, состоящей из объема надпоршневой камеры сгорания 1, поршня 2, кинематически соединенного системой рычагов с коленчатым валом 3 и подвижной опорой 4, положение которой определяется сервомеханизмом 5, управляемым параллельно датчиками нагрузки 6 и частоты вращения 7, согласование воздушной заслонки 8 осуществляется датчиком температуры 9, через сервомеханизм 10 с подачей топлива насосом 11, через форсунку 12.

Способ подвода теплоты к заряду осуществляется следующим образом.

При заданном режиме работы орган управления подачей топлива насоса 11 устанавливается в соответствующее положение оператором или регулятором. Подача топлива через форсунку 12 в объем надпоршневой камеры сгорания 1 происходит в момент прихода поршня в зону его внутренней мертвой точки, время выдержки постоянного объема камеры сгорания 1 в этой зоне для заданного режима определяется скоростью выгорания компонентов топлива, допускаемыми предельными значениями давления и температуры в конце сгорания топлива и устанавливается положением опоры 4, управляемой сервомеханизмом 5 и датчиками 6 и 7 работы двигателя. Достигнутый тепловой режим в камере сгорания 1, воспринимается датчиком 9, который управляет сервомеханизмом 10, устанавливающим положение воздушной заслонки 8, согласующей расход свежего заряда с требуемым составом смеси для данного теплового режима. При изменении положения опоры 4 по скоростным и нагрузочным режимам измеряемым датчиками 6 и 7 изменяются степень предварительного сжатия заряда и продолжительность выстоя поршня в зоне его внутренней мертвой точки.

Такой способ подвода теплоты к заряду поршневого двигателя позволяет на всех режимах работы устанавливать наиболее благоприятные условия в камере сгорания для достижения высоких показателей эффективности рабочего цикла, что обеспечивает существенное повышение топливной экономичности двигателя и снижение токсичности его отработавших газов. Наибольшая эффективность достигается на малых и средних режимах работы двигателя, которые на транспортных установках достигают 60. . . 70% от общего времени эксплуатации. Это указывает на высокую эффективность такого способа подвода теплоты для транспортных установок при существенном снижении их токсичности отработавших газов.

Двигатели с таким способом подвода теплоты могут работать на различных сортах жидких и газообразных топлив при оптимизации режимов на требуемые условия эффективности работы.

Особое значение при таком способе подвода теплоты к заряду приобретают пусковые свойства поршневых двигателей.

Высокая надежность и безотказность пуска при этом в любых условиях окружающей среды обусловлена высокой степенью предварительного сжатия заряда при малых давлениях на впуске и низких температурах заряда и стенок рабочей камеры сгорания. (56) Авторское свидетельство СССР N 878990, кл. F 02 B 75/32, 1977.

Использование: двигателестроение. Сущность изобретения: способ подвода теплоты к заряду поршневого двигателя внутреннего сгорания заключается в том, что сжимают заряд, сжигают горючую смесь при постоянном объеме, регулируют время выдержки постоянного объема горючей смеси и степень сжатия, обеспечивая максимальную температуру сгорания в пределах 2000 - 2200 К, а максимальное давление сгорания - в пределах 10 - 20 МПа. 1 ил.

СПОСОБ ПОДВОДА ТЕПЛОТЫ К ЗАРЯДУ ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, заключающийся в сжатии заряда, сжигании горючей смеси при постоянном объеме, регулировании времени выдержки постоянного объема горючей смеси, отличающийся тем, что, с целью повышения топливной экономичности, на всех режимах работы двигателя одновременно с регулированием времени выдержки постоянного объема горючей смеси осуществляют регулирование степени сжатия и обеспечивают максимальную температуру сгорания в пределах 2000 - 2200 К, а максимальное давление сгорания - в пределах 10 - 20 МПа.

Авторы

Даты

1994-02-15—Публикация

1990-08-01—Подача