Изобретение относится к области электронной техники и может быть использовано при изготовлении прямонакальных катодов, например, для цветных кинескопов.

Известен катодный узел для электронных приборов, содержащий металлосплавный эмиттер с накальными нитями, закрепленными на держателях, выполненных в виде двух диаметрально противоположных частей кольца.

Известен способ изготовления прямонакального катода, включающий формирование эмиттера с накальными нитями и монтаж их в крепежном узле.

Недостатком известного катода и способа его изготовления является относительно низкая стабильность тока, потребляемая для разогрева эмиттера.

Известен прямонакальный катод, выбранный в качестве прототипа, содержащий металлосплавный эмиттер с накальными нитями, установленными в крепежном узле, составленном из двух скрепленных между собой полушайб, закрепленных на выводах ножки.

Недостатком прототипа является то, что при монтаже его в эту композицию не обеспечивается повторяемость стабильности сварочных мест полушайб, поэтому не обеспечивается постоянство и симметричность длин накальных частей нитей между эмиттером и токоприемными точками накальных нитей эмиттера, что приводит к относительно низкой термоэлектромеханической воспроизводимости

Известен способ изготовления прямонакального катода, выбранный в качестве прототипа, включающий формирование металлосплавного эмиттера с накальными нитями, монтаж их в крепежном узле, составленном из двух скрепленных между собой сваркой полушайб.

Недостатком известного способа является относительная сложность изготовления катода и относительно низкий уровень ее механизации.

Цель изобретения - повышение термоэлектромеханической воспроизводимости катода и повышение уровня механизации процесса изготовления. Это связано с достигаемым техническим эффектом, заключающийся в получении стабильных условий по электросопротивлению, теплоотводу и геометрическим размерам основных деталей катода.

Указанные технический эффект и поставленная цель достигаются в предложенном прямонакальном катоде, содержащем металлосплавный эмиттер с накальными нитями, установленными в крепежном узле, составленном из двух скрепленных между собой полушайб, тем, что полушайбы выполнены с отбортовкой и вставлены одна в другую таким образом, что между ними закреплены токоприемные части накальных нитей эмиттера, причем соотношение радиусов R1 и R2 отбортовок соответственно наружной и внутренней полушайб выбрано из выражения

0,04 ≅ R1/R2 ≅ 0,98 угол α скругленной части отбортовок выбран в пределах

30о ≅ α ≅ 95о а длина l отбортовки по отношению к длине L катода по оси симметрии выбрана в пределах 0,04 ≅ l/L ≅ 0,9.

Поставленная цель и технический эффект достигаются также с помощью предложенного способа изготовления прямонакального катода, включающего формирование металлосплавного эмиттера с накальными нитями и монтаж их в крепежном узле, составленном из двух скрепленных между собой полушайб тем, что у предварительно изготовленных шайб отбортовывают внутреннюю часть, вставляют наружную шайбу со стороны отбортовки в гнездо оправки, в цилиндрическую направляющую с внутренним отверстием помещают эмиттер с накальными нитями, второй оправкой, установленной соосно с первой оправкой, формуют накальные нити эмиттера до прилегания их к формующему стержню второй оправки, совмещая при этом оси симметрии эмиттера и внутреннего диаметра отверстия шайбы, после удаления второй оправки на наружную шайбу, с отформованными накальными нитями эмиттера, устанавливают внутреннюю шайбу отбортовкой в сторону отбортовки наружной шайбы и третьей оправкой со стержнем осуществляют двухстадийный обжим смонтированной композиции до возникновения пластических деформаций в пределах от 1 до 60% толщины деформируемых участков, на первой стадии - в области неотбортованной части шайб, а на второй стадии - в областях неотбортованной и отбортованной частях шайб, закрепляя между ними токоприемные части накальных нитей эмиттера. После чего заготовку катода монтируют на выводах ножки и разрезают скрепленные шайбы по линии, проходящей между токоприемными частями накальных нитей эмиттера. Как указано выше, обжим смонтированной композиции осуществляют до возникновения пластических деформаций в пределах от 1 до 60% . Пластическая деформация менее 1% не обеспечивает надежной скрепляемости шайб, при пластической деформации более 60% могут появиться микротрещины.

Предлагаемая композиция, состоящая из отбортованных частей полушайб и накальных нитей с эмиттером, а также заявленные диапазоны соотношений размеров деталей катода, и изготовленного согласно предлагаемому способу, обеспечивают постоянство и симметричность длин и формы накальных частей нитей между краем полушайб и эмиттером, стабильный теплооотвод и закрепляемость токоприемных частей накальных нитей, что приводит к стабильности условий по электросопротивлению, теплоотводу и геометрическим размерам катода, тем самым обеспечивая достижение поставленной цели. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

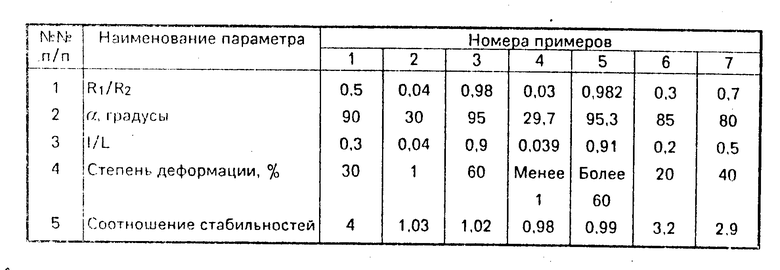

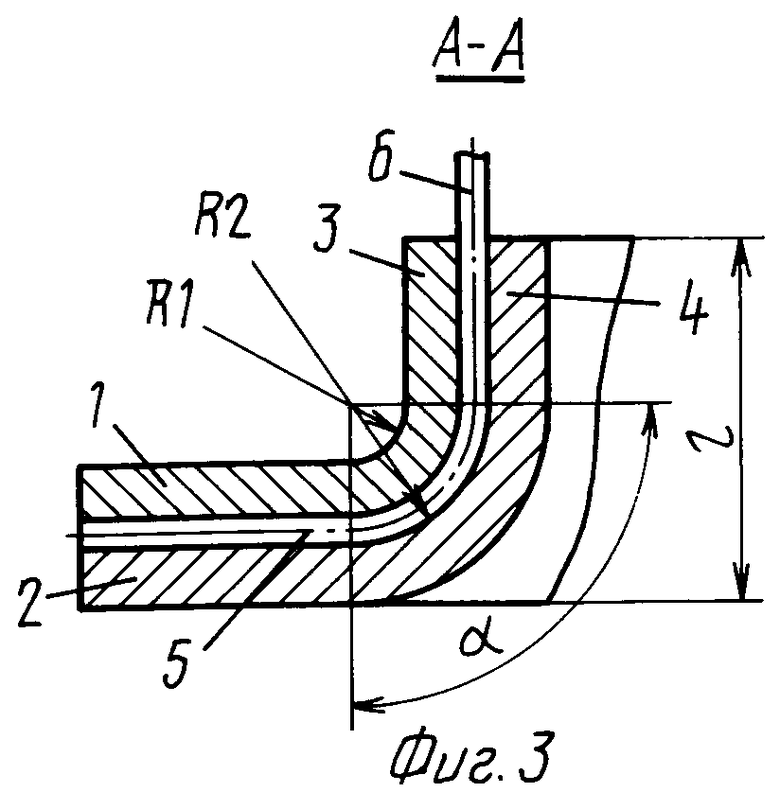

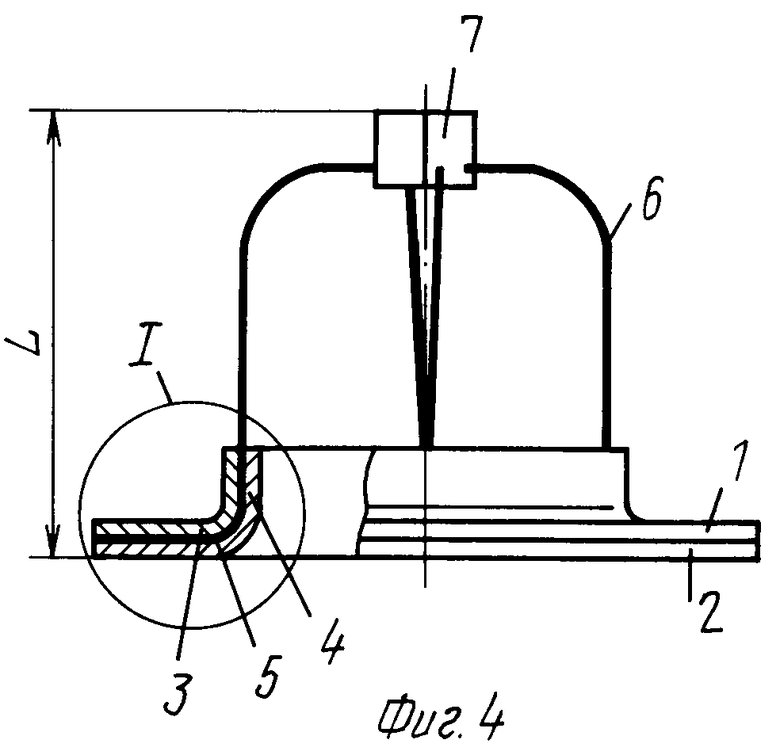

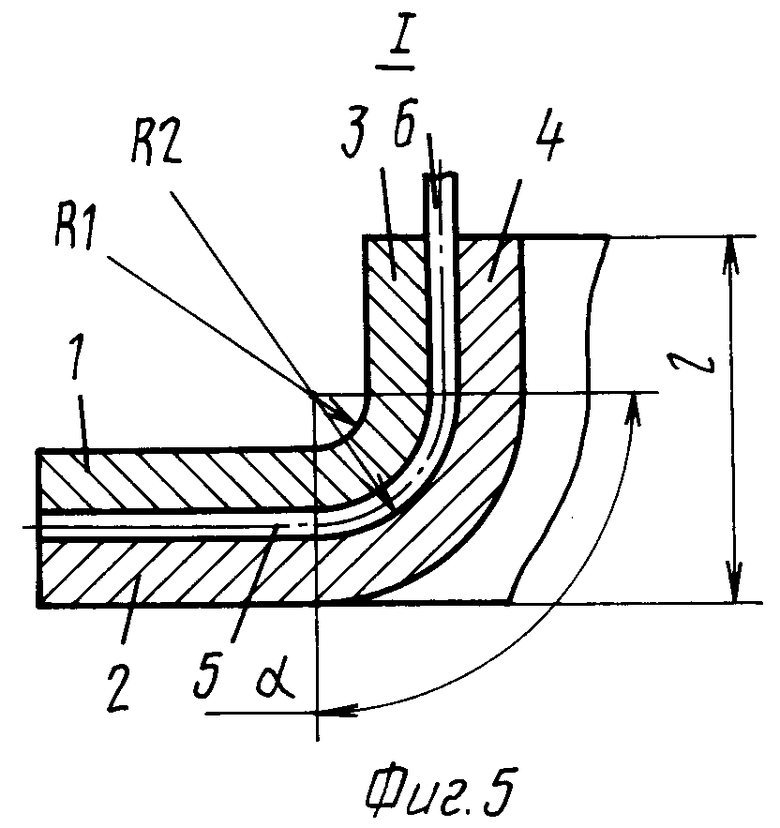

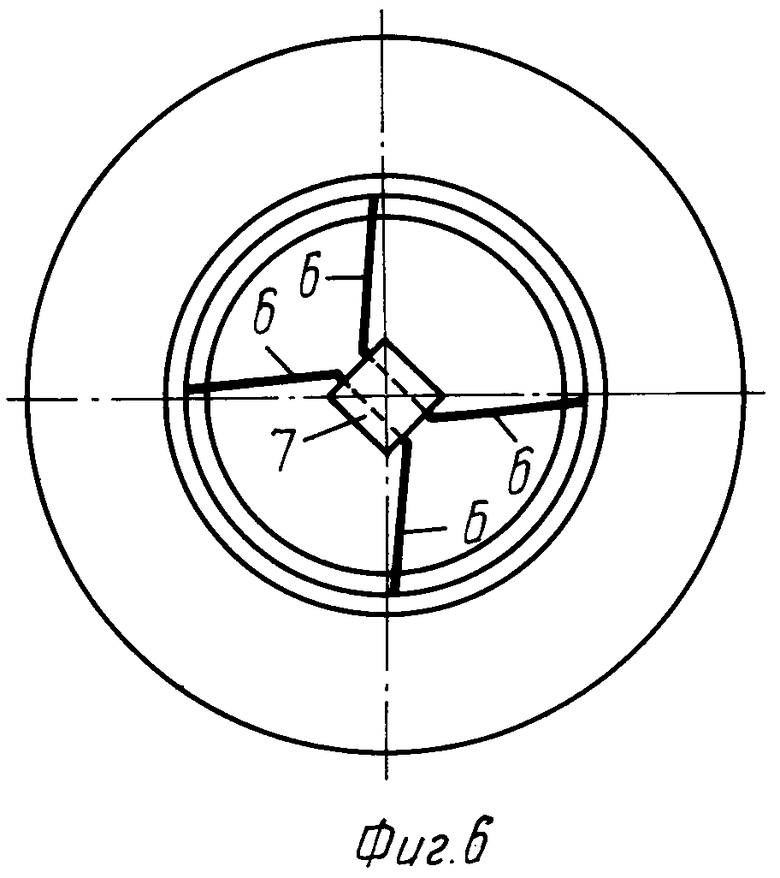

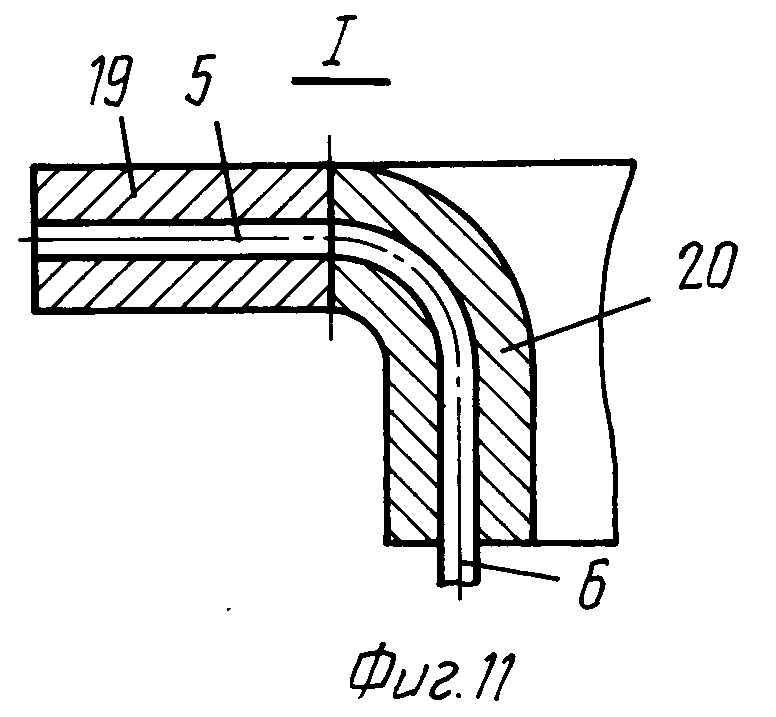

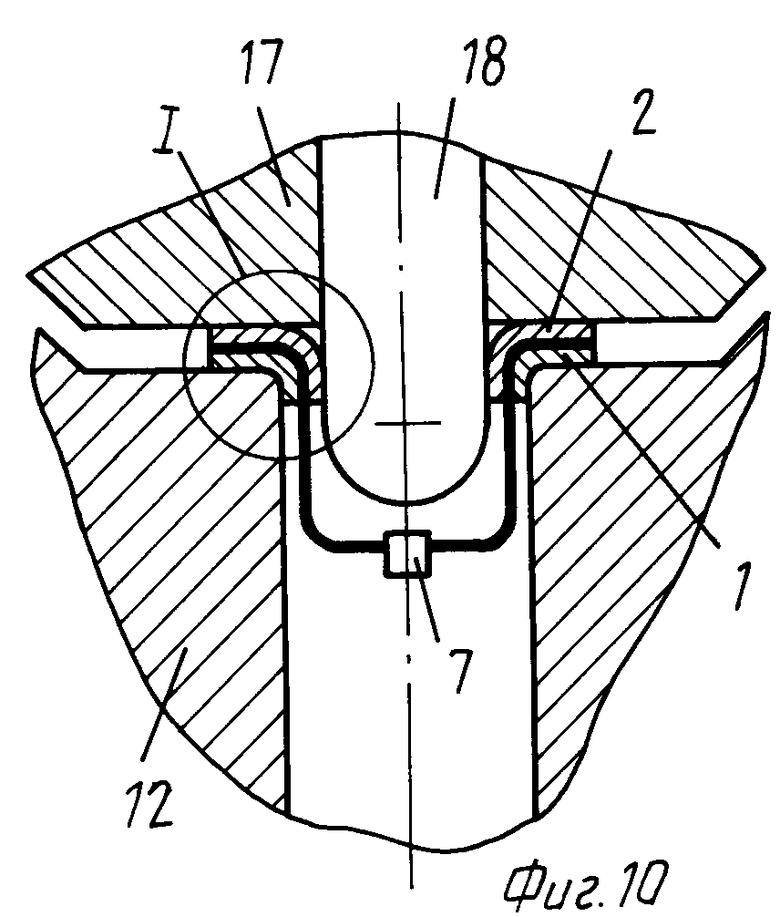

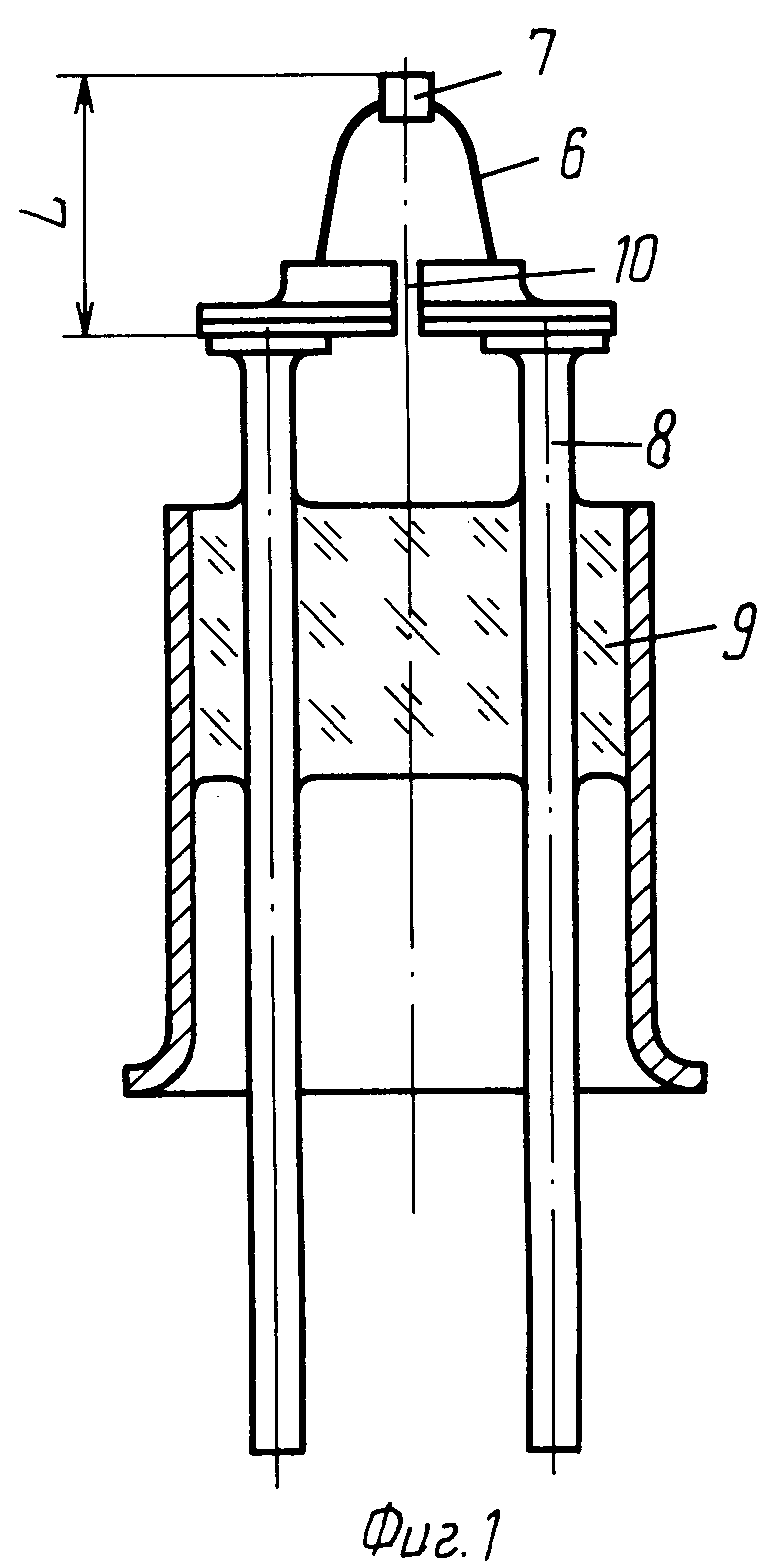

На фиг. 1 представлено схематическое изображение катода, смонтированного на ножке, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез по А-А на фиг. 2. на фиг. 4 - схема компоновки основных деталей заготовки катода, общий вид; на фиг. 5 - выносной элемент на фиг. 4; на фиг. 6 - схема компоновки основных деталей заготовки катода, вид сверху; на фиг. 7 - схематическое изображение операций формования накальных нитей эмиттера, в начале процесса; на фиг. 8 - то же, в конце процесса; на фиг. 9 - схематическое изображение операции двухстадийного обжима, в начале процесса; на фиг. 10 - то же, в конце процесса; на фиг. 11 - выносной элемент на фиг. 10.

Конструкцию эмиттера с накальными нитями, установленного в крепежном узле, составленном из двух скрепленных между собой полушайб, нет необходимости описывать детально в той части, в которой она не отличается от известной. Детально описываем существенные признаки, характеризующие отличительные особенности конструкции предложенного катода (см. фиг. 1-3), а также его заготовки (см. фиг. 4-6). К числу этих существенных признаков относится то, что наружная шайба 1 и внутренняя шайба 2 заготовки катода (см. фиг. 4-6) выполнены соответственно с отбортовками 3 и 4 и вставлены одна в другую таким образом, что между ними закреплена токоприемная часть 5 накальных нитей 6 металлосплавного эмиттера 7. Соотношение радиусов R1 и R2 (см. фиг. 3 и 5) соответственно наружной и внутренней шайб выбрано из выражения 0,04 ≅ R1/R2 ≅0,98. Угол α (фиг. 3 и 5) скругленной части отбортовки выбран в пределах 30о ≅ α ≅95о, а длина l (фиг. 3 и 5) отбортовки шайб по отношению к длине L катода (фиг. 1 и 4) по его оси симметрии выбрана в пределах 0,04≅l/L≅0,9. Для получения готового катода (фиг. 1 и 2) заготовку катода монтируют на вывода 8 ножки 9 и скрепленные шайбы 1 и 2 разделяют по линии 10, проходящей между токоприемными частями 5 накальных нитей 6 эмиттера 7.

Катод работает следующим образом. Пpи подаче напряжения накала на вывод 8 ножки 9 (фиг. 1, 2 и 3) ток накала разветвляется по двум плечам скрепленных шайб 1 и 2 и проходит на токоприемные части 5 накальных нитей 6, суммируется на эмиттере 7, где выделяется максимум тепла, и далее опять проходит на накальные нити, токоприемные части, по двум плечам скрепленных полушайб, к выводу ножки.

Особенности предложенного способа изготовления прямонакального катода, которые не отличаются от известных, а именно в части формирования эмиттера с накальными нитями и монтажа их в крепежном узле, составленном из двух скрепленных между собой полушайб, детально описывать нет необходимости. Детально опишем только отличительные признаки способа, входящие в число его существенных признаков. Охарактеризуем предложенный способ на одном из конкретных примеров его осуществления.

У первоначально изготовленных известными методами крепежных плоских шайб отбортовывают внутреннюю часть. Затем вставляют наружную шайбу 1 (см. фиг. 7) отбортовкой 3 в гнездо 11 оправки 12. В цилиндрическую направляющую 13 с внутренним отверстием 14 помещают эмиттер 7 с накальными нитями. Второй оправкой 15 (см. фиг. 8), установленной соосно с гнездом 11 первой оправки 12, формуют накальные нити 6 эмиттера 7 до прилегания их к формообразующему стержню 16 второй оправки 15 и к наружной шайбе 1. В результате совмещаются оси симметрии эмиттера 7 и внутреннего диаметра отверстия шайбы 1. После удаления второй оправки 15, на наружную шайбу 1 (см. фиг. 9) с отформованными накальными нитями 6 эмиттера 7, устанавливают внутреннюю шайбу 2 отбортовкой 4 в сторону отбортовки 3 наружной шайбы 1. Третьей оправкой 17 со стержнем 18 осуществляют двухстадийный обжим смонтированной композиции до возникновения пластических деформаций в пределах от 1 до 60% толщины деформируемых участков. На первой стадии пластическую деформацию производят в области неотбортованой части 19 шайб 1 и 2 (см. фиг. 11). На второй стадии пластическую деформацию производят в областях неотбортованной 19 и отбортованной 20 частях шайб, закрепляя между ними токоприемные части 5 накальных нитей 6 эмиттера 7. На фиг. 10 области деформированных частей 19 и 20 отмечены штриховкой противоположного наклона. После этого заготовку катода монтируют на выводах 8 ножки 9 (фиг. 1, 2 и 3) и скрепленные шайбы 1 и 2 разрезают по линии 10, проходящей между токоприемными частями 5 накальных нитей 6 эмиттера 7.

Указанные технический эффект и поставленная цель достигаются при строгом выполнении существенных признаков заявленных устройства и способа, отраженных в формуле изобретения. Для дополнительного подтверждения этого авторами приводятся практические примеры основных существенных признаков предложенных объектов, которые для удобства изложены в таблице. Проведенные эксперименты показали, что указанные выше технический эффект и поставленная цель наиболее удобно характеризуются на практике через соотношение стабильностей β, выражающее отношение фактического максимального разброса токов эмиссии катодов между собой у прототипа ΔIпр, и предложенного объекта ΔI, т. е. β = ΔIпр/ ΔI.

Как показали статистическая обработка и анализ и обобщение экспериментальных данных при оптимальных условиях реализации основных существенных признаков, соотношение β составляло 3-4 раза (см. пример 1 таблицы). Нижняя и верхняя границы отраженных в формуле изобретения параметров определяли на основании статистической обработки, исходя из условий приближения β к единице (см. соответственно примеры 2 и 3 таблицы). Выход за нижнюю и верхнюю границы (см. примеры 4 и 5 таблицы), как показали эксперименты, приводят к уменьшению соотношения β до значения меньшего, чем единица, т. е. и невозможности достижения технического эффекта и поставленной цели. Примеры 6 и 7 таблицы отражают величину соотношения β при промежуточных значениях параметров отраженных в формуле изобретения.

Кроме указанных технического эффекта и достигаемой цели, изображение его при их реализации проявляет следующие достоинства:

позволяет обеспечить массовое производство прямонакальных катодов;

существенно улучшает характеристики электровакуумных приборов, в которых они устанавливаются. (56) Авторское свидетельство СССР N 1707647, кл. Н 01 J 1/15, 1986.

Катод собранный, черт. N ЛМКФ 433311.001. Гомельское производственное объединение "Коралл".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БАЗИРОВАНИЯ ПРИСПОСОБЛЕНИЙ-СПУТНИКОВ | 1992 |

|

RU2031767C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОПРАВКИ В ГНЕЗДЕ ИНСТРУМЕНТАЛЬНОГО МАГАЗИНА | 1992 |

|

RU2099169C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1991 |

|

RU2045989C1 |

| ЗАКАТОЧНО-ОТБОРТОВОЧНЫЙ СТАНОК | 1993 |

|

RU2070104C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2000 |

|

RU2177579C1 |

| ТЕПЛОВАЯ ИЗОЛЯЦИЯ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ | 2001 |

|

RU2195604C2 |

| СТАНОК ДЛЯ РАЗРЕЗКИ ПИЩЕВЫХ ПРОДУКТОВ | 1993 |

|

RU2108719C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| ПРИВОД ПЕРЕМЕЩЕНИЯ РАБОЧЕГО ОРГАНА | 1992 |

|

RU2042489C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

Использование: в электронной технике, для прямонакальных катодов цветных кинескопов, обладающих повышенной термоэлектромеханической воспроизводимостью. Сущность изобретения: полушайбы, между которыми закрепляют токоприемные части накальных нитей эмиттера выполнены с отбортовками определенной формы, и весь процесс изготовления катода механизирован. Отбортованную наружную шайбу устанавливают в гнездо оправки, а эмиттер и нити - в цилиндрическую направляющую. Формуют нити до прилегания их к наружной шайбе и формообразующему стержню. На эту шайбу с отформованными нитями устанавливают внутреннюю шайбу. Третьей оправкой со стержнем осуществляют двухстадийный обжим смонтированной композиции до возникновения пластических деформаций. Затем заготовку катода монтируют на выводах ножки и скрепленные шайбы разрезают на две полушайбы. 2 с. п. ф-лы, 11 ил. , 1 табл.

0,04 ≅ R1 / R2 ≅ 0,98,

угол α скругленной части отбортовок выбран в пределах 30o≅α≅95o, а длина l отбортовки по отношению к длине L катода по оси симметрии выбрана в пределах 0,04 ≅ l / L ≅ 0,9.

Авторы

Даты

1994-02-15—Публикация

1991-11-25—Подача