Изобретение относится к обработке металлов давлением и может быть использовано для получения труб на прессах без прошивной системы.

Известен способ получения тонкостенных бесшовных труб, содержащий установку подвижной оправки в трубчатую заготовку, размещение заготовки в контейнере пресса, уплотнение зазора между матрицей и контейнером, выдавливание трубы в зазор между матрицей и оправкой под действием жидкости высокого давления, действующей на задний торец оправки (авт.св. СССР N 237786, кл. B 21 C, 1969).

Известно устройство для осуществления данного способа, содержащее контейнер, коническую матрицу, подвижную оправку с хвостовиком, служащим направляющей головкой, центрирующейся по внутреннему каналу контейнера и имеющей аксиальный канал для прохождения жидкого высокого давления к боковой поверхности заготовки (авт. св. СССР N 237786, кл. B 21 C, 1969).

Недостатком известного способа получения труб и устройства для его осуществления является низкий выход годного, низкая производительность процесса и ограниченная область применения.

Известен способ горячего прессования труб, содержащий установку втулки на задний конец оправки к хвостовику центрирующего стакана на передний конец оправки, установку подвижной оправки в центральное отверстие подогретой заготовки, размещение заготовки в контейнере пресса, центрирование переднего конца оправки со стаканом в матрице и прессование трубы в зазор между матрицей и оправкой под действием хода пресс-штемпеля (авт. св. СССР N 1530278, кл. B 21 C 23/04, 1989) прототип.

Известно устройство для горячего прессования труб, содержащее контейнер, коническую матрицу, пресс-шайбу и подвижную оправку с хвостовиком, снабженную втулкой, размещенной у хвостовика, и цилиндрическим центрирующим стаканом, надетым на передний конец (авт.св. СССР N 1530278, кл.B 21 C 23/04, 1989) прототип.

К достоинствам данного способа и устройства относится возможность увеличения длины контейнера и заготовки до 1/2 хода пресс-штемпеля по сравнению с 1/3 хода пресс-штемпеля в других решениях.

Недостатками является образование прессостатка и низкая точность заднего конца трубы, снижающие выход годного. К недостаткам относится также сложность извлечения оправки после прессования, что делает принципиально невозможным использование прессов нетрубопрофильного производства для прессования труб, хотя такая необходимость возникает в настоящее время при существующем состоянии промышленности.

Задачей изобретения является повышение выхода годного при прессовании труб, в том числе и при использовании оборудования (прессов) нетрубопрофильного производства.

При осуществлении изобретения достигается точное центрирование оправки по оси прессования в течение всего процесса деформирования, предотвращается образование пресс-остатка, осуществляется гашение гидродинамического удара в момент окончания прессования и упрощается последующее отделение оправки от отпрессованной трубы.

Предлагаемый способ и устройство обеспечивают как прямое, так и обратное прессование труб на оборудовании, не относящемся к трубопрофильному производству.

Предлагаемый способ прессования труб содержит установку оправки в центральное отверстие заготовки, размещение заготовки в контейнере пресса и прессование трубы в зазор между матрицей и оправкой.

В отличие от прототипа предварительно в матрицу устанавливают центрирующий стакан, после размещения оправки в заготовке на нее надевают технологическую шайбу, а перед прессованием производят центрирование заднего конца оправки в пресс-шайбе и переднего в центрирующем стакане.

Данный способ осуществляется в устройстве, содержащем контейнер, матрицу, пресс-шайбу и подвижную оправку с хвостовиком, снабженную центрирующим стаканом.

В отличие от прототипа, хвостовик оправки выполнен ступенчатым в виде цилиндрического выступа, диаметр которого больше диаметра рабочей части оправки, но меньше диаметра отверстия матрицы, и продолжающего рабочую часть оправки цилиндрического заднего конца. На переднем и заднем концах оправки выполнены участки конической формы. Центрирующий стакан выполнен в виде конического пружинного стакана, наружный диаметр открытого торца которого больше диаметра отверстия матрицы на величину распружинивания, а внутренний диаметр больше диаметра рабочей части оправки также на величину распружинивания. Оправка снабжена пружиной, прилегающей к цилиндрическому выступу со стороны рабочей части.

На переднем торце пресс-шайбы выполнен кольцевой криволинейный вогнутый участок, угол между касательной к образующей которого и осью прессования в любой точке меньше или равен углу между касательной к образующей криволинейной выпуклой поверхности отверстия матрицы и осью прессования в соответствующей точке.

На криволинейном участке пресс-шайбы выполнены канавки переменного сечения, глубина которых уменьшается от максимальной

на торце пресс-шайбы до нуля на расстоянии 0,2 0,1 высоты криволинейного участка,

где hmax- максимальная глубина канавки, мм;

dц.в. диаметр цилиндрического выступа хвостовика оправки, мм;

dз.к. диаметр заднего конца оправки, мм.

Устройство снабжено технологической шайбой, задняя торцевая поверхность которой эквидистантна примыкающей к ней передней торцевой поверхности пресс-шайбы.

Устройство снабжено свободным разъемным соединением.

В устройстве, предназначенном для прямого прессования, разъемное соединение связывает пресс-шайбу с пуансоном. Оно выполнено в виде винта и имеет 4 степени свободы. Контактирующие поверхности пресс-шайбы и пуансона выполнены сферическими. Матрица в этом случае жестко закреплена в неподвижном контейнере.

В устройстве, предназначенном для обратного прессования, разъемное соединение связывает матрицу с неподвижным полым пуансоном. Оно выполнено в виде кольца и имеет 4 степени свободы. В этом случае пресс-шайба жестко закреплена в подвижном контейнере.

Предлагаемые способ и устройство для его осуществления обеспечивают высокую точность центрирования оправки в контейнере еще до распрессовки, в начальные моменты движения пуансона, и сохранение достигнутой точности центрирования оправки по оси прессования в течение всего процесса деформирования. При этом достигается полная выпрессовка металла заготовки в трубу и в момент окончания процесса амортизация (гашение) гидродинамического удара, а после выхода конца трубы из матрицы осуществляется самопроизвольное отделение оправки от готовой трубы.

Выполнение центрирующего стакана коническим с наружным диаметром открытого верхнего торца, превышающим диаметр отверстия матрицы, и установка стакана в отверстие матрицы до загрузки заготовки в сборе позволяют при надвигании оправки на стакан, внутренний диаметр открытого торца которого превышает диаметр оправки, захватить и за счет распружинивающих свойств стакана, удерживающих также его в матрице, сразу точно центрировать передний конец оправки по оси матрицы вплоть до выхода переднего конца трубы из калибрующего пояска матрицы.

Выполнение хвостовика оправки ступенчатым, с цилиндрическим задним концом диаметром больше диаметра рабочей части оправки, но меньше диаметра отверстия матрицы, и длиной, превышающей высоту технологической шайбы, дает возможность после установки технологической шайбы центрировать задний конец оправки в пресс-шайбе уже в момент надвигания последней на оправку.

Наличие заходных конических участков на переднем и заднем концах оправки облегчает сопряжение ее с другими элементами устройства.

При прямом прессовании сферическая форма заднего торца пресс-шайбы, контактирующего с отраженно ей выполненной поверхностью пуансона, и свободная связь пресс-шайбы с пуансоном крепежным элементом (разъемным соединением), выполненным в виде винта, имеющего две степени свободы в поступательном и две во вращательном направлениях, при одновременно жесткой установке матрицы в контейнере обеспечивают самоустановку пресс-шайбы по внутреннему каналу контейнера. Благодаря этому, производится центрирование пресс-шайбы по оси прессования уже в начальные моменты движения пуансона, еще до распрессовки, и постоянное ее самоцентрирование в процессе прессования, что гарантирует сохранение высокой точности центрирования заднего конца оправки по оси прессования в течение всего процесса прессования.

При обратном прессовании свободная связь матрицы с неподвижным полым пуансоном посредством крепежного элемента (разъемного соединения), выполненного в виде кольца, имеющего четыре степени свободы, при жестком закреплении пресс-шайбы в подвижном контейнере обеспечивают самоустановку матрицы по контейнеру и центрирование пружинного стакана по оси прессования уже в начальные моменты движения контейнера, еще до распрессовки, и постоянное его самоцентрирование в процессе прессования, что гарантирует сохранение высокой точности центрирования переднего конца оправки по оси прессования в течение всего процесса прессования.

Выполнение на переднем торце пресс-шайбы кругового участка криволинейной вогнутой формы, образующая которого находится в определенной заданной зависимости от образующей выпуклой поверхности матрицы, и выполнение задней поверхности технологической шайбы эквидистантно упомянутой передней поверхности пресс-шайбы приводит к тому, что потенциальная энергия, высвобождаемая в момент окончания процесса прессования, расходуется на выпрессование технологической шайбы, в результате чего происходит амортизация гидродинамического удара.

Выполненные на поверхности пресс-шайбы канавки регламентированной формы обеспечивают более стремительную амортизацию гидродинамического удара.

Количество и суммарная поперечная площадь канавок на торце пресс-шайбы выбираются в зависимости от физических свойств материала трубы и технологической шайбы и составляют "ноу-хау" изобретения.

Установка технологической шайбы определенной формы, зависящей от формы пресс-шайбы, кроме гашения гидродинамического удара, предотвращает образование пресс-остатка и облегчает разделение оправки и готовой трубы.

Пружина, размещенная на рабочей части оправки и примыкающая к цилиндрическому выступу хвостовика, сжимается в процессе прессования. А после выхода заднего конца трубы из матрицы (под воздействием выпрессовываемого материала технологической шайбы) сжатая пружина за счет запасенной потенциальной энергии сталкивает с оправки на несколько миллиметров, что упрощает последующее извлечение оправки.

Сравнение предлагаемого способа и устройства с известными техническими решениями показывает соответствие критерию охраноспособности изобретения "новизна".

Предлагаемая совокупность существенных признаков изобретения, рассмотренная относительно существующего уровня техники, показывает соответствие критерию охраноспособности изобретения "изобретательский уровень".

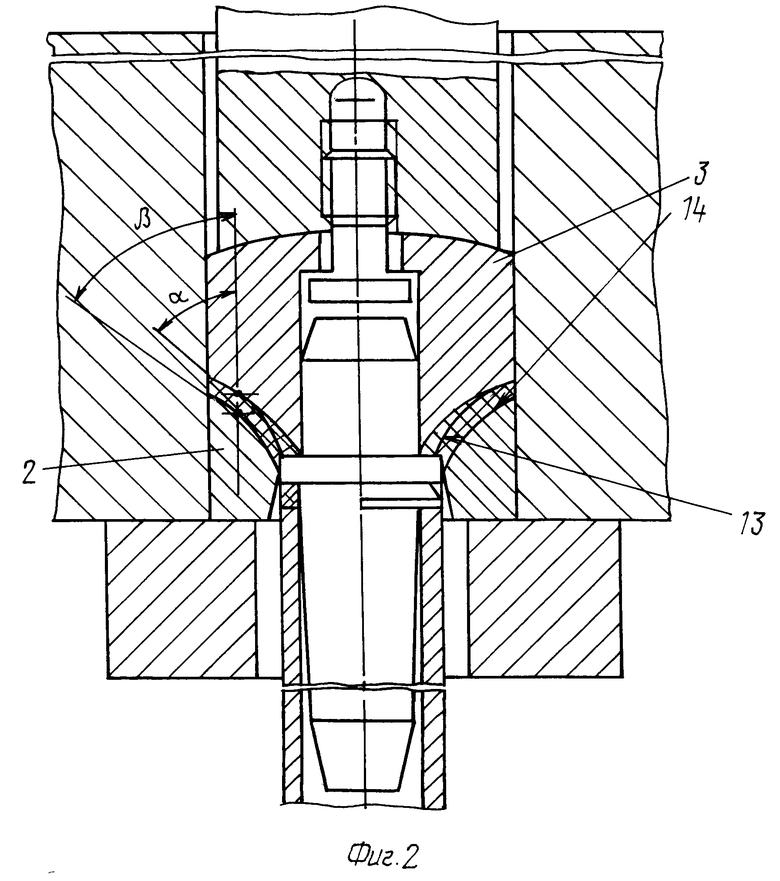

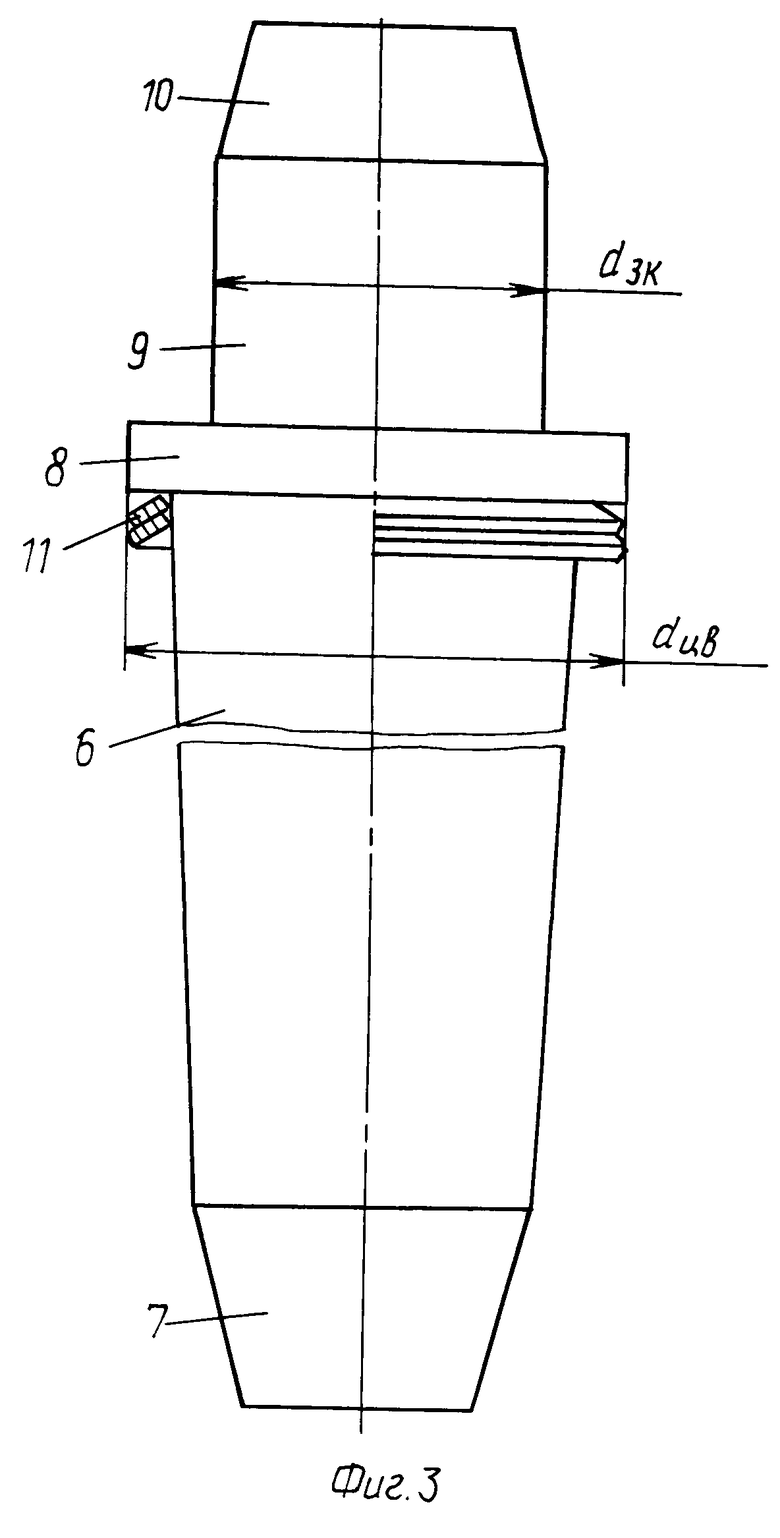

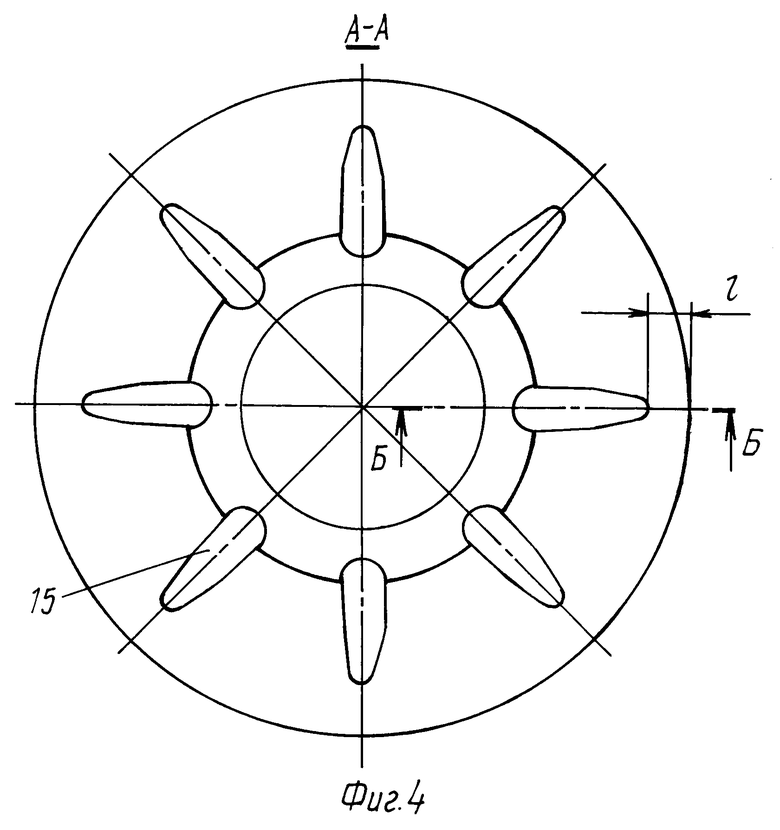

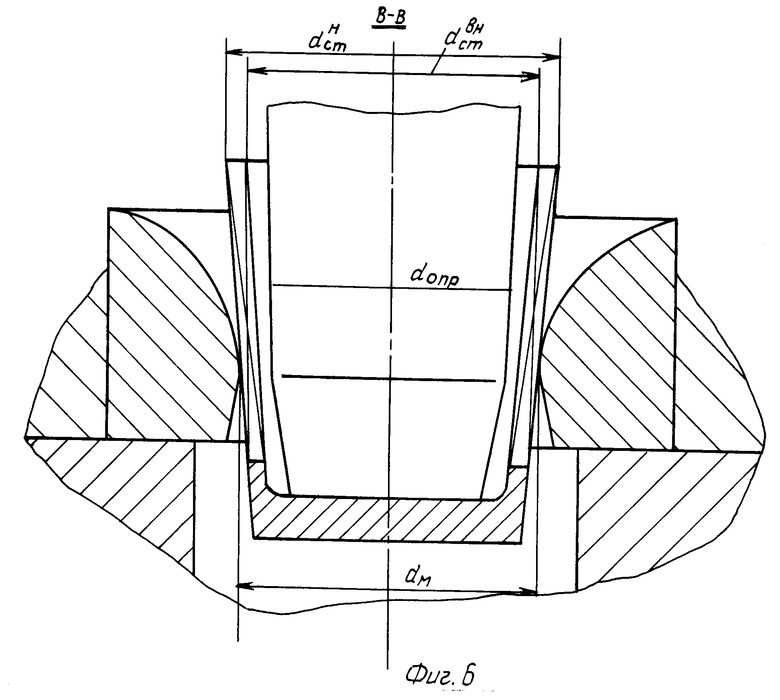

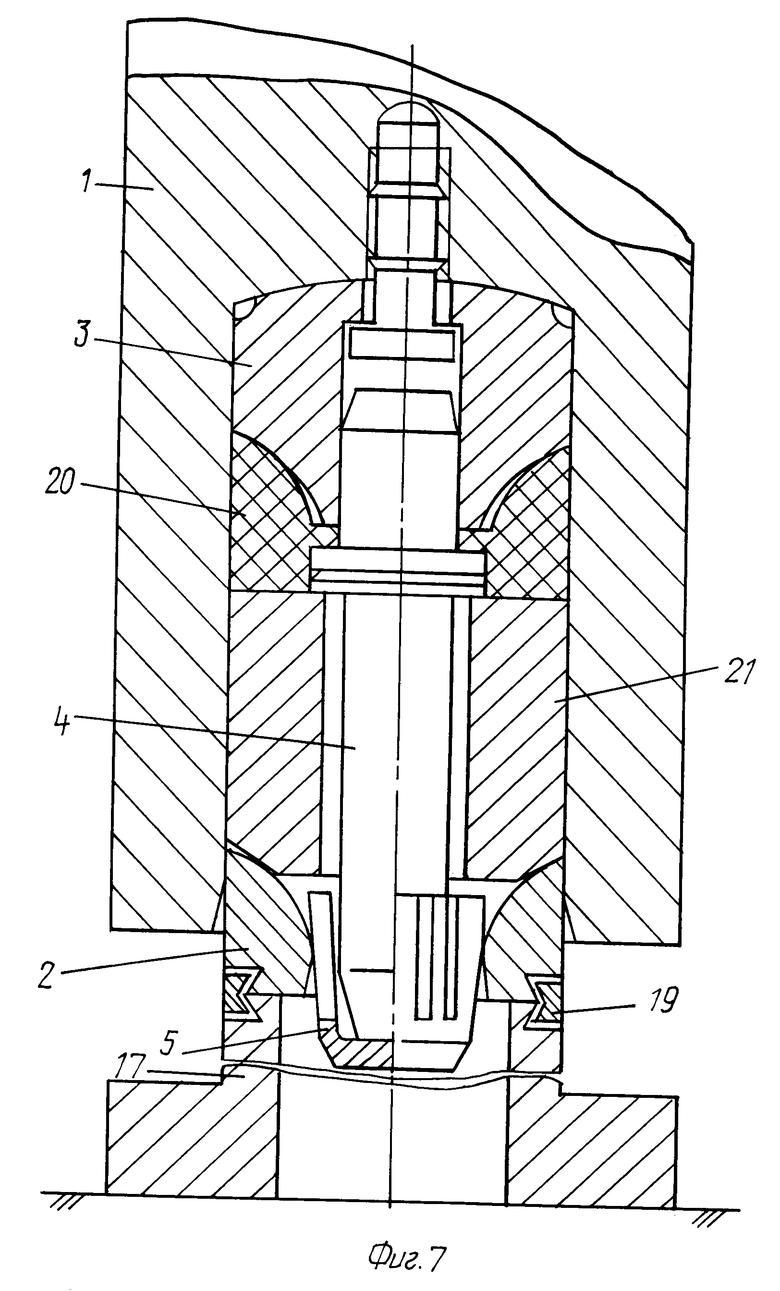

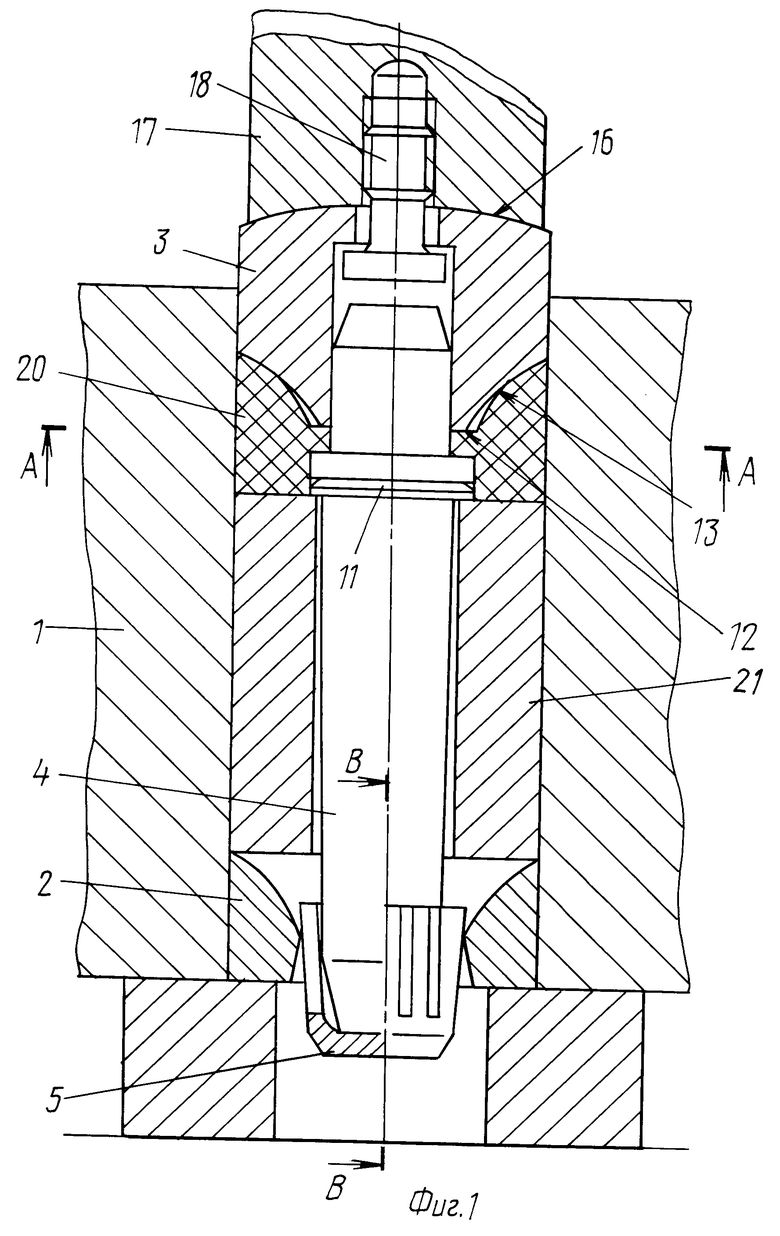

На фиг. 1 показано устройство для прямого прессования труб в начале прессования; на фиг. 2 окончание прессования; на фиг. 3 оправка; на фиг. 4 вид А-А на фиг. 1; на фиг. 5 вид Б-Б на фиг. 4; на фиг. 6 вид В-В на фиг. 1; на фиг. 7 устройство для обратного прессования труб.

Устройство для прессования труб содержит контейнер 1, матрицу 2, пресс-шайбу 3 и подвижную оправку 4 с хвостовиком, снабженную центрирующим стаканом 5.

Оправка 4 включает в себя рабочую часть 6 переменного сечения с коническим заходным передним концом 7 и ступенчатый хвостовик, состоящий из цилиндрического выступа 8 и цилиндрического заднего конца 9 с коническим задним участком 10. Оправка снабжена пружиной 11, размещенной на ее рабочей части у цилиндрического выступа 8, и центрирующим коническим пружинным стаканом 5, установленным в отверстие матрицы 2. Диаметр цилиндрического выступа dц.в. меньше диаметра калибрующего отверстия матрицы dм.

Наружный диаметр открытого торца стакана d

У пресс-шайбы 3 и передняя и задняя торцевые поверхности выполнены сложной формы. Передний торец имеет плоский участок 12 и кольцевой криволинейный вогнутый участок 13, угол α между касательной и образующей которого и осью прессования в любой точке меньше или равен углу b между касательной к образующей криволинейной выпуклой поверхности 14 матрицы и осью прессования в соответствующей точке. На криволинейном участке 13 пресс-шайбы выполнены канавки 15 переменного сечения. Глубина канавок на торце 12 пресс-шайбы составляет

где dц.в. диаметр цилиндрического выступа хвостовика оправки, мм;

dз.к. диаметр заднего конца оправки, мм.

На расстоянии l, составляющем 0,2 0,1 высоты L криволинейного участка 13, глубина канавки 15 сходит к нулю.

В устройстве для прямого прессования труб (фиг. 1 и 2) задний торец 16 пресс-шайбы 3 выполнен сферическим, пресс-шайба 3 свободно соединена с подвижным пуансоном 17 разъемным соединением, выполненным в виде винта 18. Матрица 2 жестко установлена в неподвижном контейнере 1. В устройстве для обратного прессования труб (фиг. 7) матрица 2 свободно соединена с неподвижным полым пуансоном 17 разъемного соединения, выполненным в виде кольца 19. Пресс-шайба 3 жестко закреплена в подвижном контейнере 1.

Устройство снабжено технологической шайбой 20, задняя торцевая поверхность которой эквидистантна передней торцевой поверхности пресс-шайбы 3.

Предлагаемый способ прессования труб осуществляется следующим образом.

Центрирующий пружинный стакан 5 размещают в матрице 2. Оправку 4 вместе с пружиной 11 устанавливают в отверстие заготовки 21 и надевают технологическую шайбу 20. Размещают сборку в контейнере 1. Начальным движением пуансона 17 центрируют задний конец оправки 9 в пресс-шайбе 3 по контейнеру и передний конец оправки в стакане 5 на матрице 2. В результате заготовка 21 выставляется строго по оси прессования. Далее осуществляют распрессовку и окончательное прессование трубы 22 в зазор между матрицей 2 и оправкой 4. Центрирующий стакан 5 удерживается в матрице 2 за счет распружинивания до выхода переднего конца трубы 22 из калибрующего пояска матрицы. В процессе прямого прессования происходит самоустановка пресс-шайбы 3 по контейнеру 1 и, как следствие, самоцентрирование заднего конца оправки по оси прессования. В процессе обратного прессования происходит самоустановка матрицы 2 по контейнеру 1 и, как следствие, самоцентрирование переднего конца оправки по оси прессования.

В процессе прессования на задний торец трубной заготовки (шашки) 21 усилие передается через технологическую шайбу 20, цилиндрический выступ 8 оправки и пружину 11. В конце процесса прессования задний конец трубы 22 выпрессовывается через отверстие матрицы 2 под действием материала технологической шайбы 20. После выхода заднего конца трубы 22 и цилиндрического выступа 8 оправки из матрицы 2 труба отделяется от рабочей части оправки под действием пружины 11.

Промышленная применимость предлагаемого способа и устройства для прессования труб подтверждается следующим примером конкретного выполнения.

Пресс Д6150М усилием 10000 тс предназначен для прессования расходуемых электродов из титановой губки. На прессе отсутствуют прошивная система и приспособления для отделения пресс-остатка, что не позволяет производить трубы известными способами.

Использование предлагаемых способа и устройства позволяет прессовать трубы без изменения конструкции пресса и дооснащения его специальными приспособлениями.

В соответствии с предлагаемым способом заготовку из сплава Ti-3Al-2,5V ⊘ 370 мм, имеющую центральное (осевое) отверстие o 152 мм, загружают в контейнер после установки в матрице o 190 мм центрирующего стакана o 193 мм. Затем в центральное отверстие заготовки устанавливают оправку o 150 мм, передний конец которой размещают в центрирующем стакане, имеющем o 153 мм. Затем устанавливают технологическую шайбу (медно-графитную). Контейнер устанавливают на ось прессования и при перемещении паунсона пресс-шайба самоустанавливается по стенкам контейнера и затем при дальнейшем движении пуансона задний конец хвостовика оправки устанавливают по отверстию пресс-шайбы и соответственно оси контейнера. Далее производят распрессовку заготовки без разностенности и осуществляют прессование трубы. Передний конец трубы, проходящий через калибрующее кольцо матрицы, выталкивает центрирующий стакан, при этом передний конец остается центрированным в матрице, а задний - в пресс-шайбе. Дальнейшим перемещением пресс-шайбы выпрессовывают весь объем заготовки в трубу. Происходит выдавливание оправки вслед за трубой под действием материала технологической шайбы, выпрессовываемого через канавки в пресс-шайбе, при этом одновременно устраняется возможность гидравлического удара. По окончании прессования благодаря пружине готовая труба отстраняется от оправки, и пуансон с пресс-шайбой извлекают с обратным ходом пресса из контейнера, а остаток технологической шайбы при последующем прессовании является смазочной шайбой. Затем контейнер сдвигают с оси прессования и процесс прессования повторяют. Реализация предлагаемого способа позволяет увеличить длину заготовки до 800 мм и производить прессованные титановые трубы весом до 300 кг.

При использовании известных способов с закрепленной оправкой длина заготовки не превышает 500 мм, а вес отпрессованных труб 200 кг.

Сборка предлагаемого устройства может быть осуществлена как на линии прессования, так и вне линии прессования. В последнем случае длина заготовки может быть увеличена до 0,8 0,9 длина хода пуансона.

Таким образом, изобретение обеспечивает повышение выхода годного при прессовании труб на прессах без прошивной системы и дает возможность использования любых нетрубопрофильных прессов как горизонтальных, так и вертикальных, например вертикальных прессов для прессования электродов для вакуумного дугового переплава металлов с реализацией прямого и обратного методов прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ПРЕССОВОЙ ПРОШИВКИ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119396C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

Использование: для обработки металлов давлением, получения труб на прессах без прошивной системы. Сущность изобретения: способ прессования труб включает установку в матрицу центрирующего стакана, установку оправки в центральное отверстие заготовки, размещение заготовки в контейнере пресса, установку технологической шайбы, центрирование заднего конца оправки в пресс-шайбе и переднего - в центрирующем стакане, прессование трубы в зазор между матрицей и оправкой. Устройство для осуществления данного способа содержит контейнер, матрицу, пресс-шайбу, технологическую шайбу, свободное разъемное соединение и подвижную оправку с хвостовиком, снабженную центрирующим стаканом. Хвостовик оправки выполнен ступенчатым в виде цилиндрического выступа определенного диаметра и цилиндрического заднего конца. Передний и задний концы оправки имеют скошенные участки. На рабочей части оправки у цилиндрического выступа расположена пружина. Центрирующий стакан выполнен в виде конического пружинного стакана с регламентированными диаметрами. На переднем торце пресс-шайбы выполнен кольцевой вогнутый участок с кривизной, зависящей от кривизны отверстия матрицы. Торцевая поверхность технологической шайбы, примыкающая к пресс-шайбе, эквидистантна этой ее фигурной поверхности. На криволинейном участке пресс-шайбы выполнены канавки переменного сечения регламентированной глубины. Разъемное соединение может быть выполнено в виде втулки и свободно соединять пресс-шайбу с подвижным пуансоном, при этом контактирующие поверхности пресс-шайбы и пуансона выполнены сферическими, а матрица жестко закреплена в неподвижном контейнере. Разъемное соединение может быть выполнено в виде кольца и свободно соединять матрицу с неподвижным полым пуансоном, при этом пресс-шайба жестко закреплена в подвижном контейнере. 2 с. и 4 з.п. ф-лы, 7 ил.

на торце пресс-шайбы до нуля на расстоянии 0,2 0,1 высоты криволинейного участка,

где hm a x глубина канавки, мм;

dц . в. диаметр цилиндрического выступа хвостовика оправки, мм;

dз . к. диаметр заднего конца оправки, мм.

| Заготовка для горячего прессования труб | 1987 |

|

SU1530278A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-27—Публикация

1996-03-25—Подача