Изобретение относится к области создания упругогибких ленточных спиралей из композиционного материала и может быть использовано, в частности, при ремонте магистральных трубопроводов, имеющих дефекты стенок в виде трещин и повреждения со стороны наружной поверхности от коррозии в форме охватывающих их бандажей поясов, скрепленных по виткам и трубопроводом клеевой отвержденной композицией.

К упругогибким ленточным спиралям из композиционных материалов предъявляются повышенные требования по прочности и надежности подлежащих защите мест повреждения поясами бандажей из нитей.

При решении вопросов надежной защиты трубопроводов возникает опасность их преждевременного разрушения, несмотря на принятые меры по принципиальной схеме усиления, качеству и надежности ремонта. Поэтому в ленточных спиралях из композиционных материалов вводят армирующие системы волокон, проходящих по спирали ленты, обеспечивая ими эффект памяти формы. Однако способы изготовления таких спиралей являются сложными и трудоемкими, особенно на этапах их формообразования.

Тенденция получения ленточной спирали из композиционного материала как можно большей прочности в окружном направлении бандажного пояса привела к тому, что в ленточных спиралях активно проявляются усадочные напряжения, которые приводят к растрескиванию ленточной спирали, что ослабляет прочность ремонтируемого участка трубопровода в аксиальном направлении и снижает его надежность.

Введение перекрещивающихся волокон по отношению к волокнам спирального направления не решило задачу обеспечения повышенной прочностью самой ленты и ремонтируемого участка трубопровода из-за слабости и низкой прочности связи между ними, определяемой прочностью клеевой композиции.

Известна упругогибкая ленточная спираль из композиционного материала для защиты трещинообразных и коррозионных дефектов стенок трубопровода, содержащая охватывающие один другого непрерывные витки ленты композиционного материала соответственно ориентированных по спирали и перекрещивающихся с ними, ориентированных в аксиальном направлении, систем нитей и полимерного связующего. (Патент США N 4700752, НКИ 138 - 172, 138 - 178, 1987 г.).

Известны упругогибкая ленточная спираль из композиционного материала для защиты трещинообразных и коррозионных дефектов стенок трубопровода и способ ее нанесения на трубопровод в виде бандажного пояса (заявка РФ N 95108322/06, МПК6 F 16 L 55/18, 1992 г.).

Известен также бандажный пояс из многослойно наматываемого стеклопластика (патент РФ N 2097646, МПК6 F 16 L 57/00, F 16 L 58/16, 1997 г.). Известен бандажный пояс из термоусаживающегося материала, обладающего "эффектом памяти" (авторское свидетельство СССР N 1009788, МПК6 B 29 C 63/06, 1983 г. ).

Известна многослойная лента для упрочнения трубопроводов, состоящая из нескольких склеенных слоев, состоящих из одного среднего слоя композиционного материала, соединенного с двух сторон с клейкими слоями (патент РФ N 2068526, МПК6 F 16 L 58/16, 1996 г.).

Наиболее близким аналогом, выбранным в качестве прототипа, является упругогибкая ленточная спираль из композиционных материалов по патенту США N 4700752, НКИ 138 - 172, 138 - 178, 1987 г.

Краткое описание изобретения

Основной задачей является создание ленточной спирали из композиционных материалов многослойной структуры с высокой степенью точности расположения армирующих нитей по слоям ленты, обладающей высокой конкурентной способностью по сравнению с ее рыночными аналогами.

Технический результат от использования изобретения заключается в повышении прочности спирали по всей поверхности армирования ее системами нитей, придании упругогибких свойств без растрескивания ленты при ее нанесении на дефектный участок трубопровода, повышении качества и надежности ремонта, эффективности производства и применения ленточной спирали.

Основная задача решена и технический результат достигнут за счет изменения конструкции ленточной спирали, ее структуры нитяного армирования, выбора наиболее эффективного объемного соотношения как систем нитей, так и их систем с полимерным связующим, подбора нового состава связующего, введения конструктивных особенностей кромок ленты и ее геометрии по длине спирали.

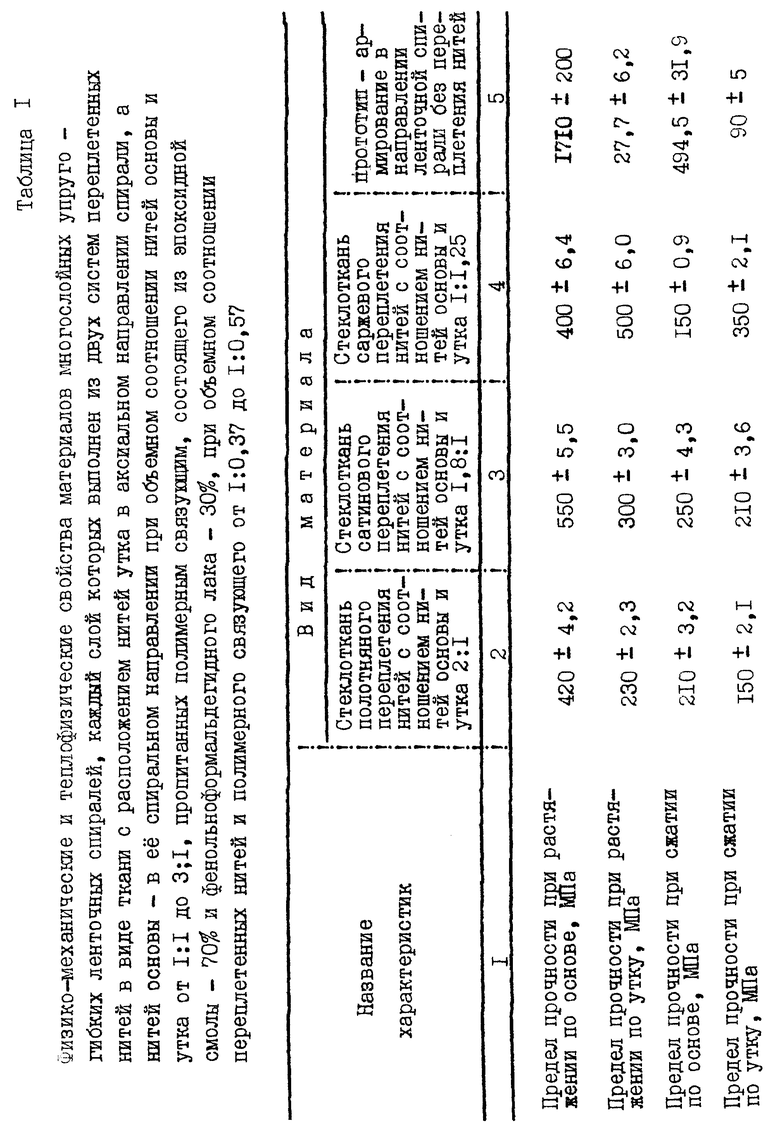

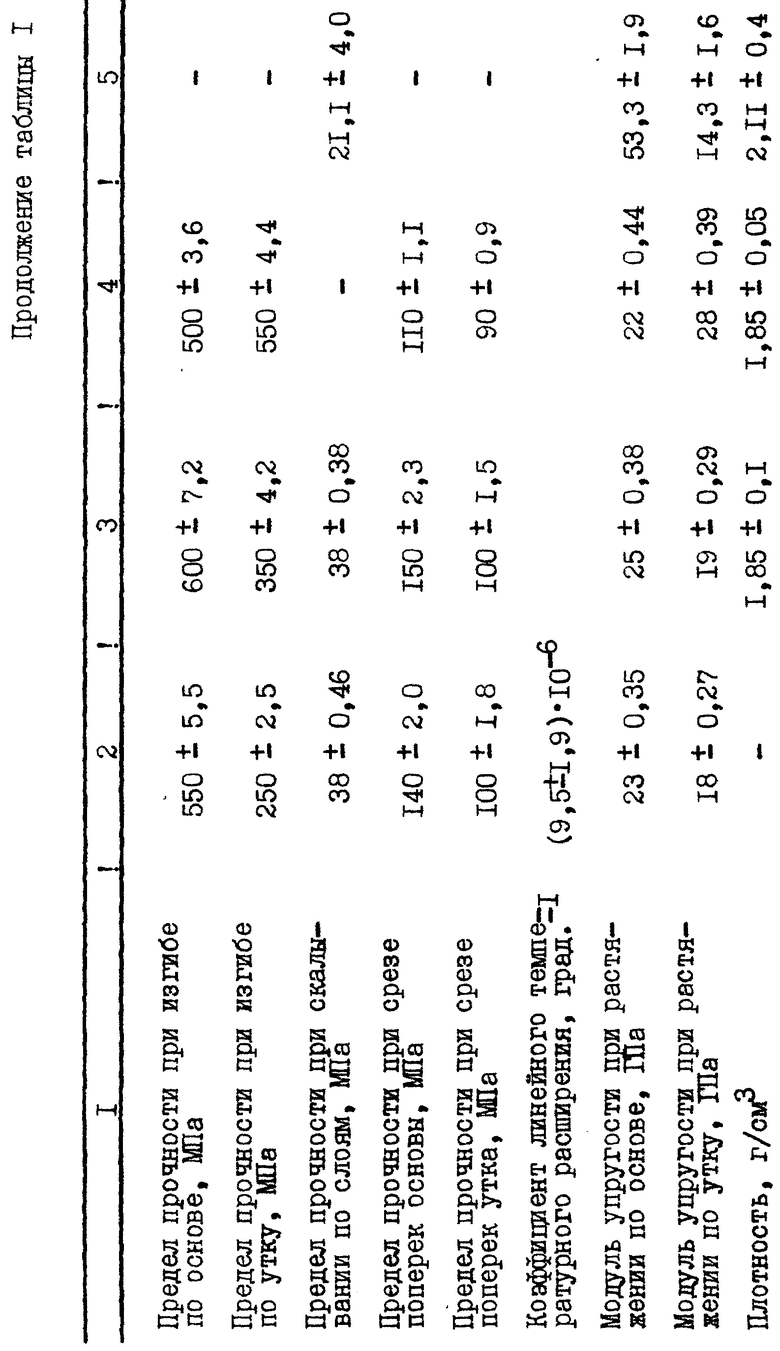

Для этого упругогибкая ленточная спираль из композиционных материалов для защиты трещинообразных и коррозионных дефектов стенок трубопровода, содержащая охватывающие один другого непрерывные витки ленты композиционного материала на основе соответственно ориентированных в них по спирали и перекрещивающихся с ними, ориентированных в аксиальном направлении систем нитей и полимерного связующего, выполнена многослойной, из 2 - 10 слоев, каждый слой которой - из двух систем переплетенных нитей в виде ткани с расположением нитей утка в аксиальном направлении спирали, а нитей основы в ее спиральном направлении при объемном соотношении нитей основы и утка от 1:1 до 3: 1, причем композиционный материал ленточной спирали выполнен в объемном соотношении переплетенных нитей и полимерного связующего от 1:0,37 до 1: 0,57, в качестве полимерного связующего содержит композицию эпоксидной смолы - 70% и фенольно-формальдегидного лака - 30%.

Ткань композиционного материала ленточной спирали может быть выполнена с полотняным, сатиновым или саржевым переплетением двух систем нитей. Ткань композиционного материала ленточной спирали может быть выполнена из крученых стеклонитей. На боковых кромках ленточной спирали композиционного материала могут быть равномерно расположены по ее длине аксиальные прорези. Торцевые грани ленточной спирали в исходном ее положении, свернутой относительно витка малого радиуса кривизны, выполнены со встречным наклоном так, что ленточная спираль композиционного материала от одного ее конца со стороны наименьшего радиуса кривизны до другого ее конца наибольшего радиуса кривизны выполнена с непрерывным сужением.

Отличительными особенностями упругогибкой ленточной спирали из композиционных материалов являются следующие признаки:

- выполнение упругогибкой ленточной спирали многослойной, из 2 - 10 слоев;

- выполнение каждого слоя ленточной спирали из двух переплетенных нитей в виде ткани;

- расположение нитей утка ткани в каждом слое в аксиальном расположении спирали, а нитей основы в ее спиральном направлении;

- объемное соотношение нитей основы и утка от 1:1 до 3:1;

- объемное соотношение слоев ткани ленточной спирали из переплетенных нитей и полимерного связующего от 1:0,37 до 1:0,57;

- выполнение полимерного связующего из композиции эпоксидной смолы - 70% и фенольно-формальдегидного лака - 30%;

- выполнение ткани слоев композиционного материала ленточной спирали с полотняным, сатиновым или саржевым переплетением двух систем нитей;

- выполнение ткани слоев композиционного материала ленточной спирали из крученых стеклонитей от 10 до 200 круток/метр;

- выполнение на боковых кромках ленточной спирали композиционного материала равномерно расположенных по ее длине аксиальных прорезей; сетчатой перфорации на наружной поверхности;

- выполнение торцевых граней ленточной спирали со встречным наклоном так, что лента от одного ее конца со стороны наименьшего радиуса кривизны до наибольшего имеет непрерывное сужение.

Указанные отличительные признаки упругогибкий ленточной спирали из композиционных материалов являются существенными, поскольку каждый из них в отдельности и совместно направлен на решение поставленной задачи и достижения нового технического результата.

Переплетение нитей, расположенных вдоль спирали, с нитями, расположенными в ее аксиальном направлении, вызвано необходимостью придания ленточной спирали упругогибкой податливости, исключающей ее разрушение как при технологических операциях ленты, так и при проведении ремонтных работ на трубопроводах. Кроме того, переплетение нитей в виде ткани позволяет достичь стабильного расположения нитей в каждом слое ленты и, следовательно, достичь стабильности толщины ленты на всей длине ее спирали.

Наиболее технологичной в использовании является многослойная ленточная спираль в количестве слоев ткани от 2 до 10. Свыше 10 слоев в ленте в ней возникают большие усадочные напряжения, связанные с эффектом памяти, такая лента является нетехнологичной из-за большой ее толщины; необходимо прикладывать большие усилия для раскрытия спирали при наматывании на ремонтируемый участок. Меньше 2 слоев ткани в ленточной спирали нецелесообразно, поскольку при раскрытии ее возможно растрескивание и высыхание отвержденного связующего, увеличивается и время нанесения такой ленты на ремонтируемый участок трубопровода.

Соотношение нитей основы и утка в пределах от 3:1 до 1:1 позволяет получать гибкую ленту различной номенклатуры. Кроме того, ткань в такой ленте хорошо удерживает связующее.

Объемное соотношение слоев ткани и полимерного связующего в пределах 1: 0,37 до 1:0,57 позволяет получить наиболее высокие и стабильные прочностные характеристики пластика самой ленты с повышенными упругогибкими свойствами. Такая лента хорошо и эффективно упрочняет трубопровод по месту дефекта как в окружном, так и в аксиальном направлениях.

Наличие аксиальных прорезей на гибкой ленточной спирали позволяет ей плотно охватить искривленный профиль дефектного участка и адаптироваться с рельефом трубопровода.

Введение сужения по длине ленточной спирали позволяет исключить накладывание кромок ее витков, разнести армировку и уменшить концентрацию напряжений в месте перехода пояскового усиления на стенку трубопровода и тем самым повысить надежность ремонта.

Указанные существенные отличительные признаки являются новыми, так как использование в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенную упругогибкую ленточную спираль в совокупности с общими известными существенными признаками соответствием критерию "новизна".

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достичь новых технических результатов, что характеризует предложенную упругогибкую ленточную спираль существенными отличиями от известного уровня техники, аналогов и прототипа.

Упругогибкая ленточная спираль из композиционного материала выполнена с многослойной тканной структурой. Ее конструкция является результатом опытно-экспериментальных работ и научных исследований, большого творческого вклада. Конструкция упругогибкой спирали является оригинальным и неочевидным решением, в ней не использовались какие-либо стандартные разработки или рекомендации в данной области техники, по совокупности предложенных существенных признаков соответствует критерию "изобретательский уровень".

Описание чертежей

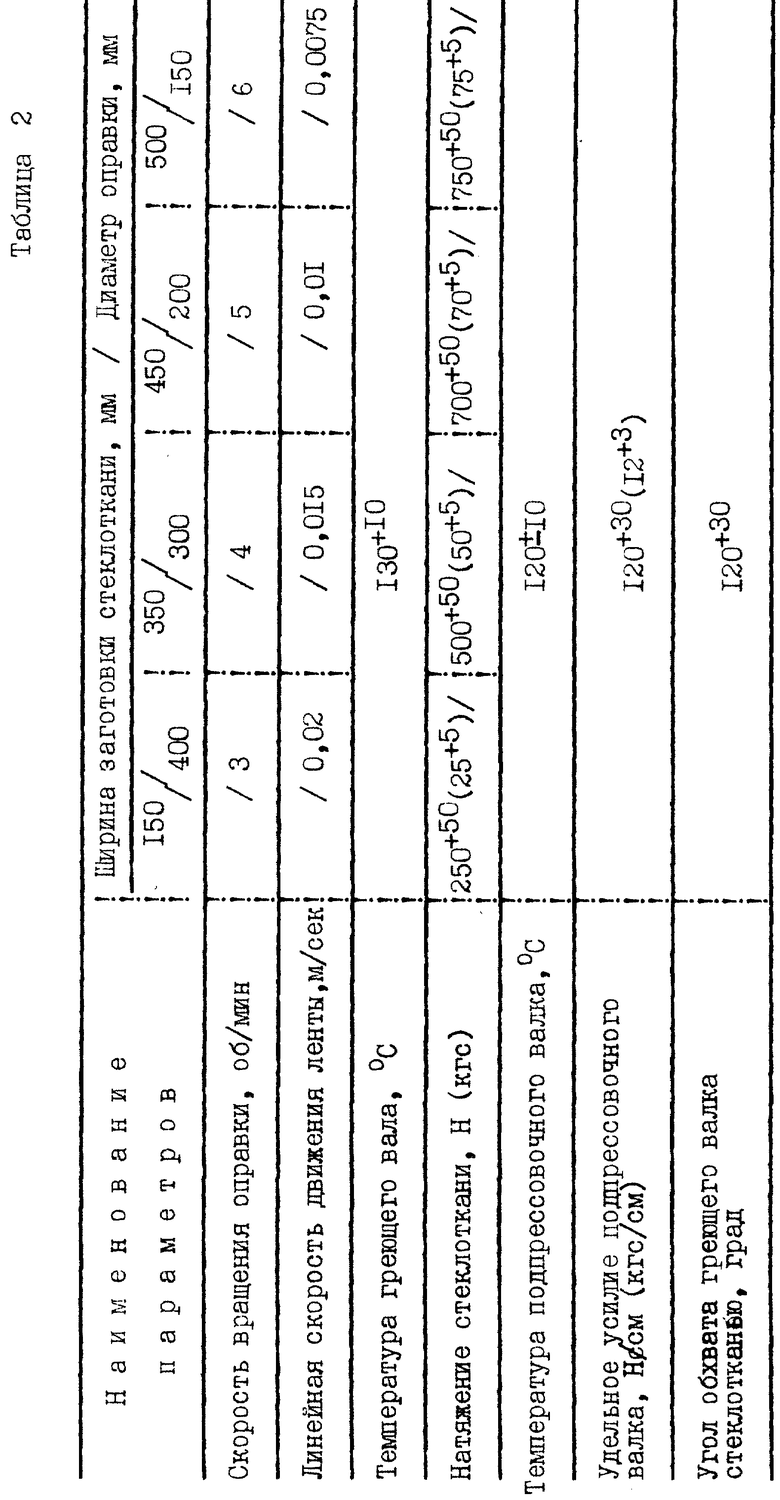

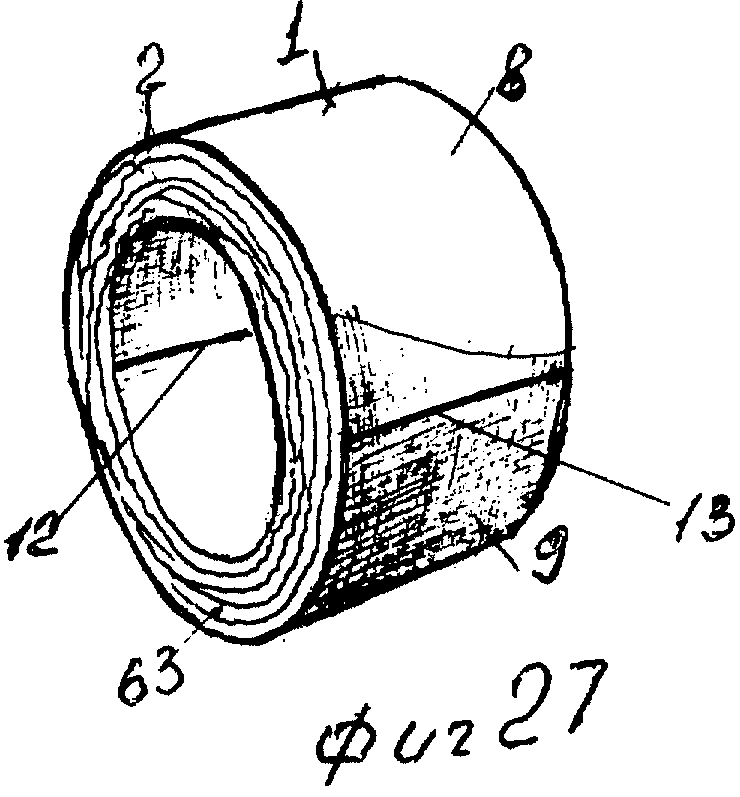

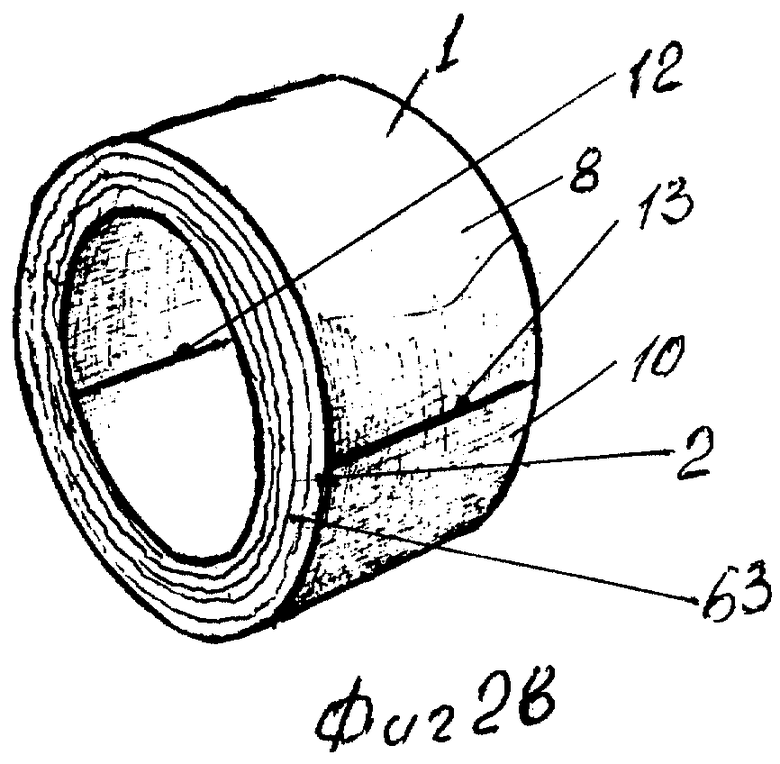

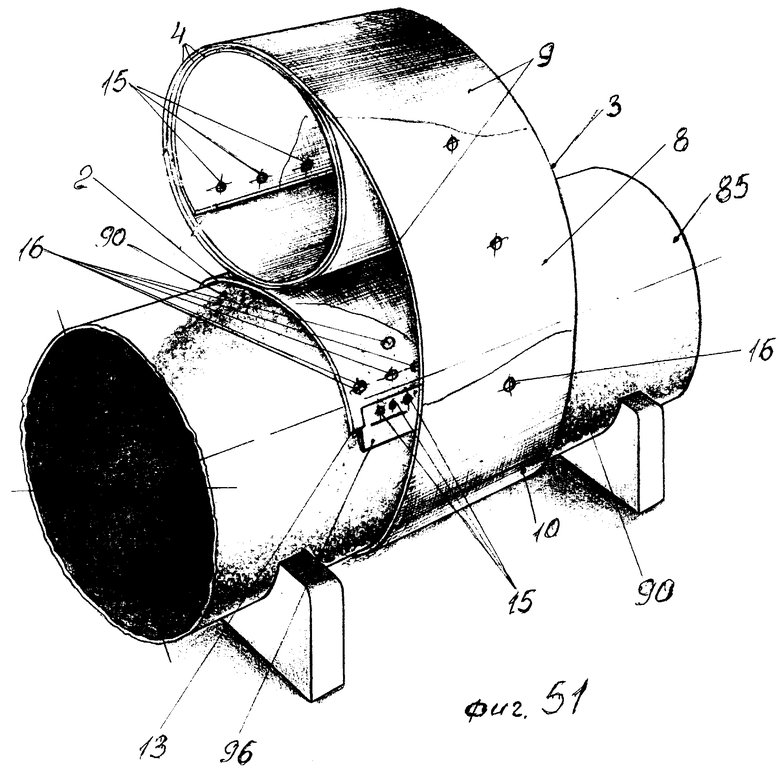

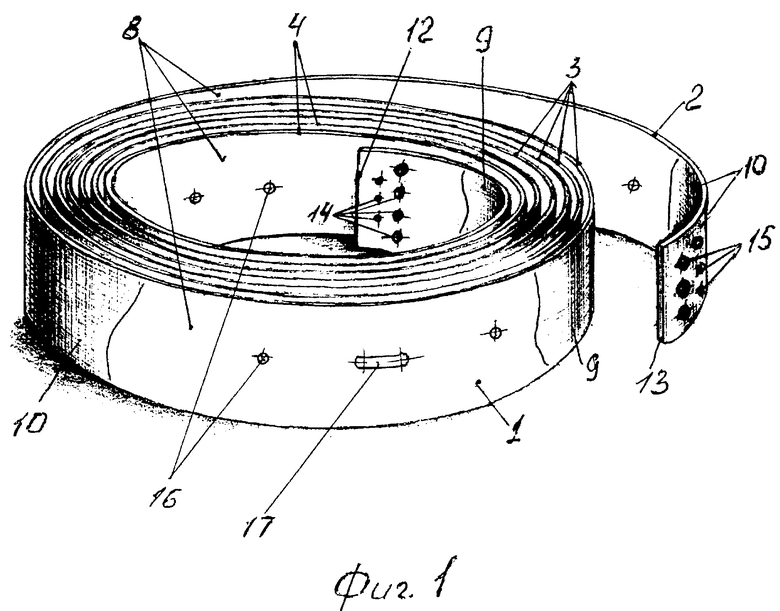

На фиг. 1 показан общий вид многослойной упругогибкой ленточной спирали (УГЛС) из композиционных волокнистых материалов с гладкими глянцевыми поверхностями ее витков и с поверхностной перфорацией.

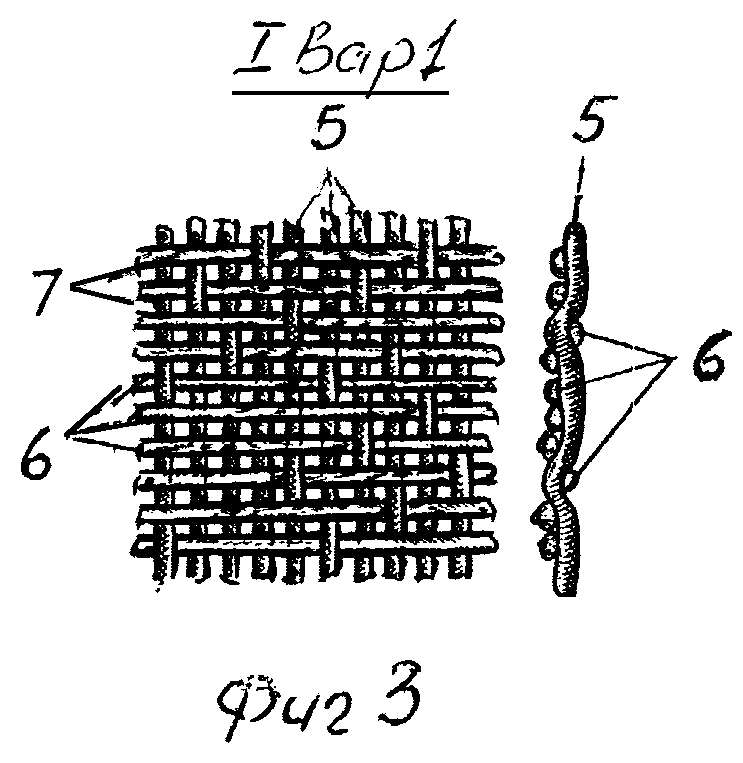

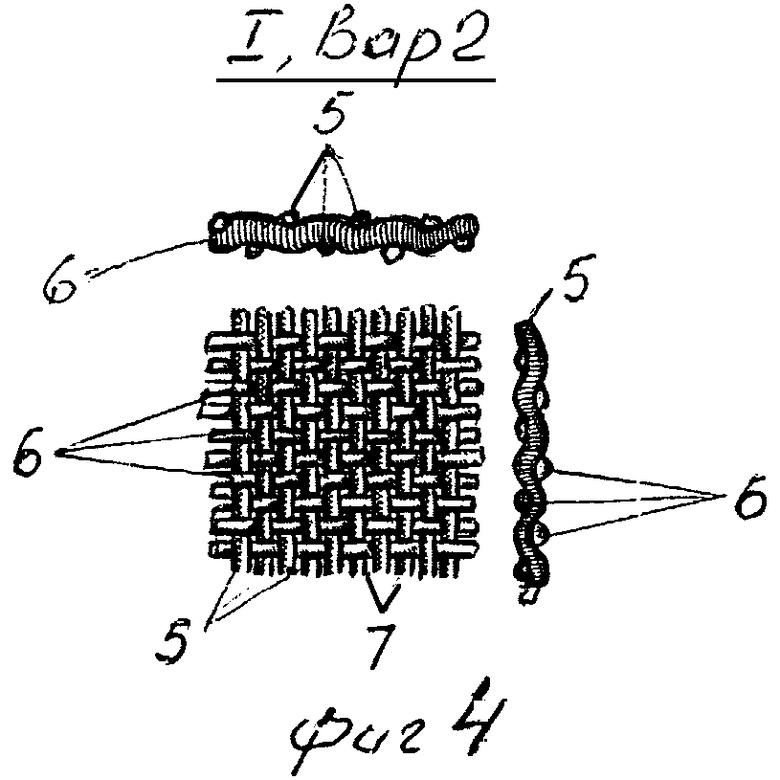

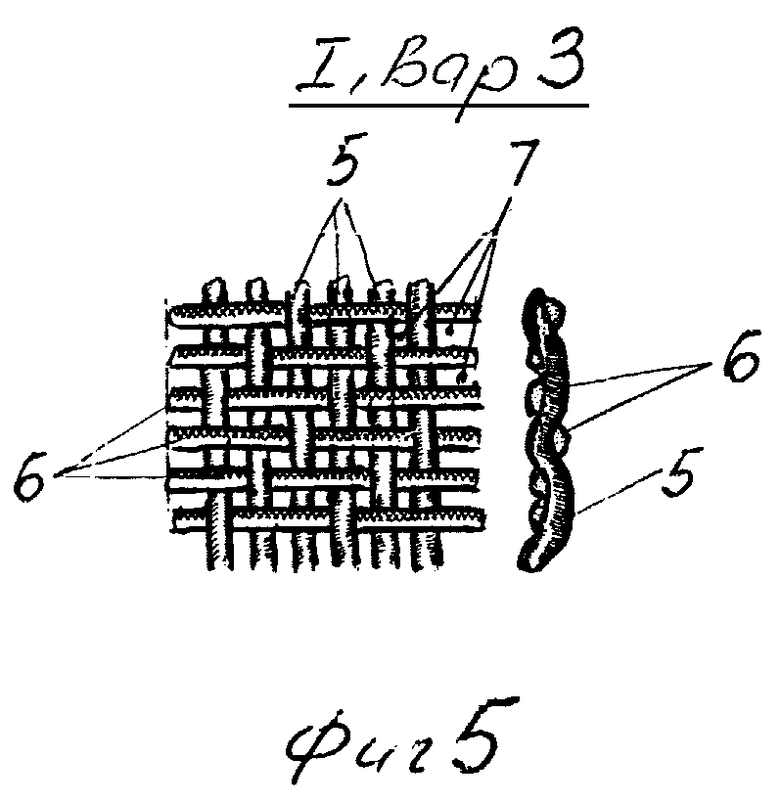

На фиг. 2 - 5 также представлен общий вид многослойной ленточной спирали (УГЛС), где показано структурное исполнение ее упругих витков (фиг. 3 - 5).

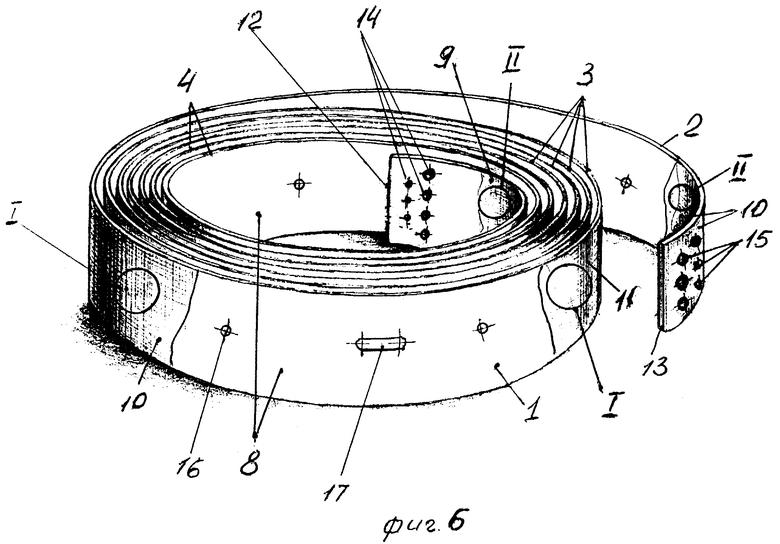

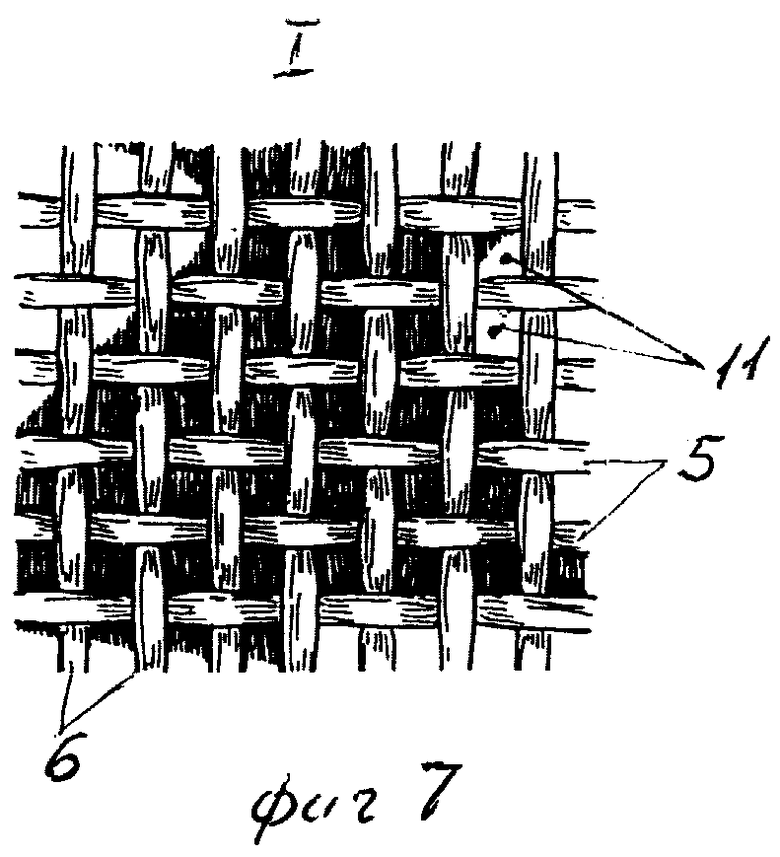

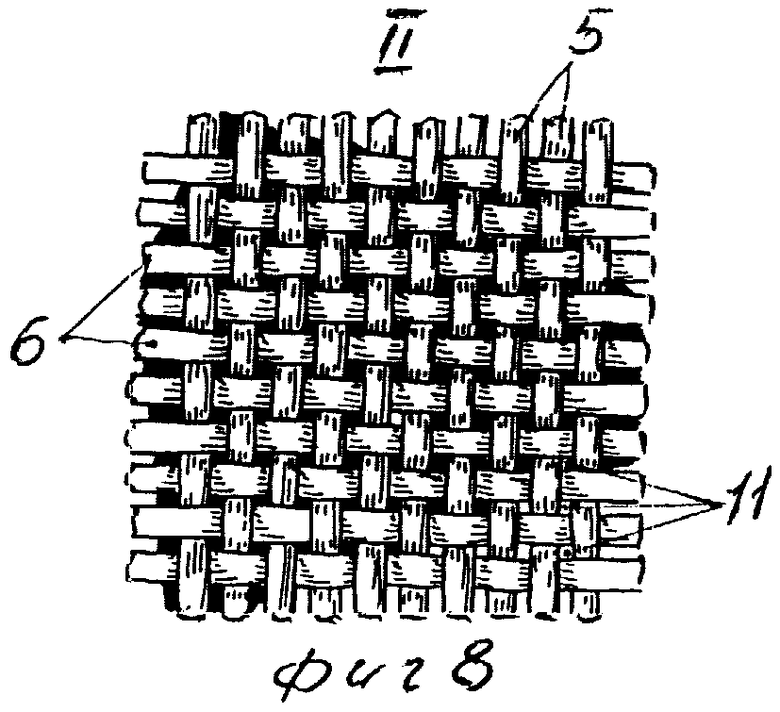

На фиг. 6 - 8 дан общий вид одного из конструктивных вариантов исполнения многослойной ленточной спирали (УГЛС) с нанесенной и(или) вмотанной перфорацией, образованной на наружных поверхностях ее витков (фиг. 7 - 8).

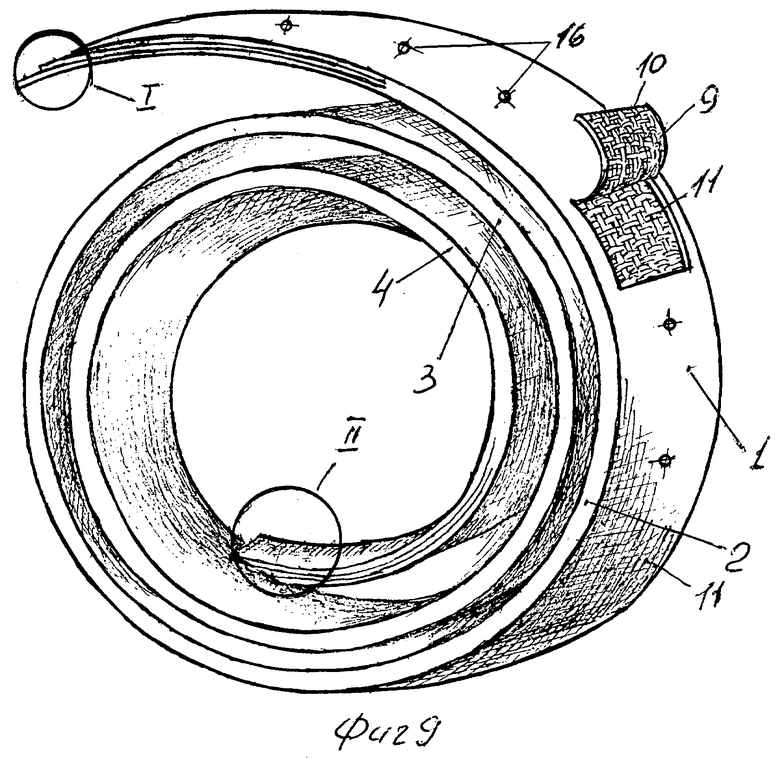

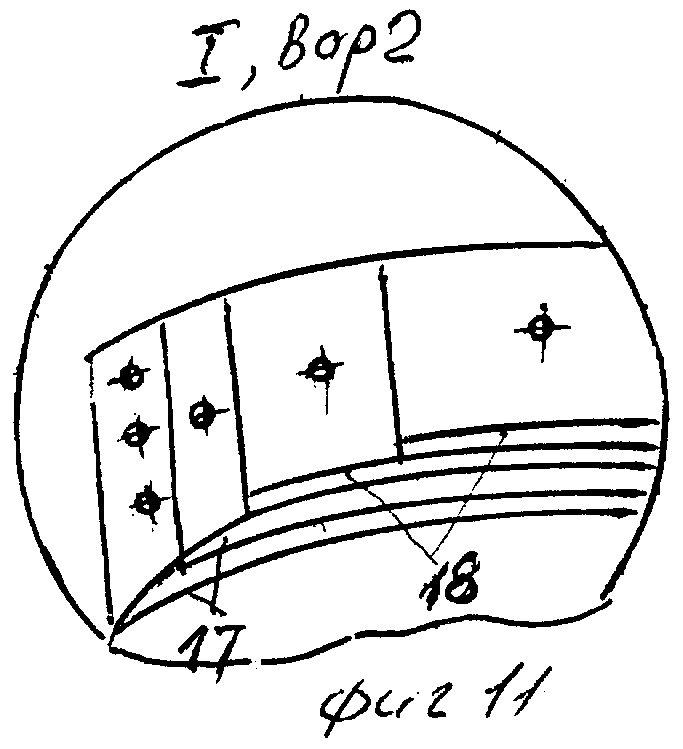

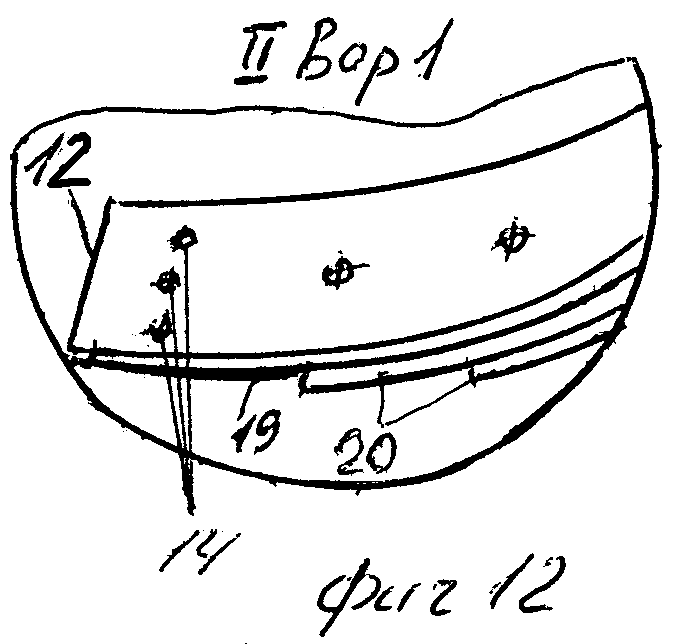

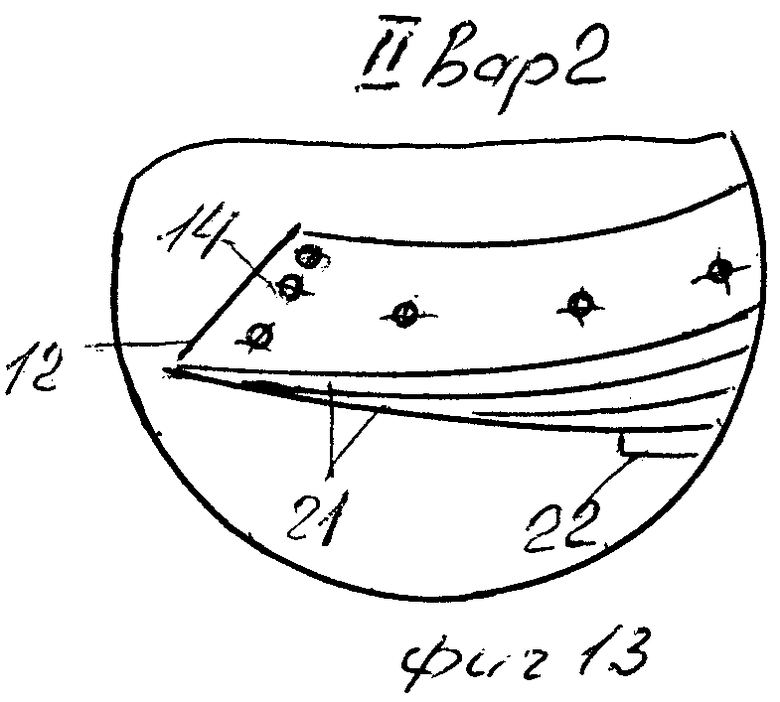

На фиг. 9 показан один из видов конструктивного исполнения многослойной ленточной спирали в момент получения на поверхностях ее витков сетчатой перфорации. На фиг. 9 - 13 показано конструктивное исполнение концевых хвостовиков УГЛС, посредством которых она закрепляется на дефектных поверхностях трубопроводов.

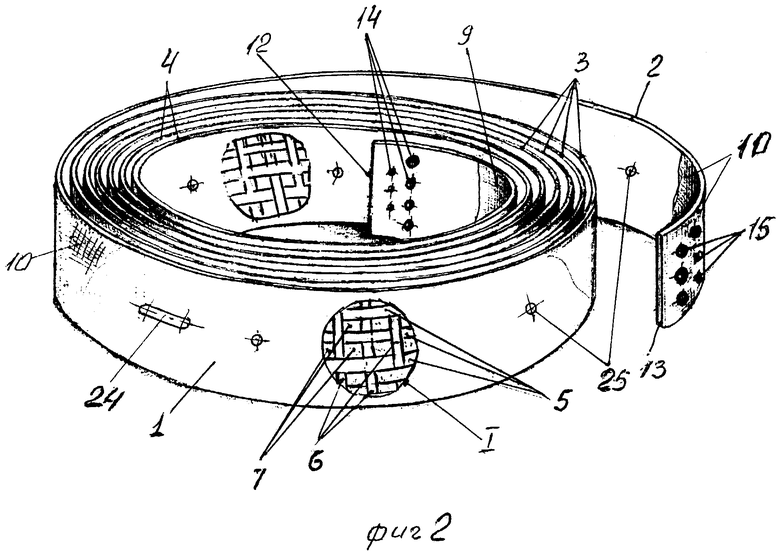

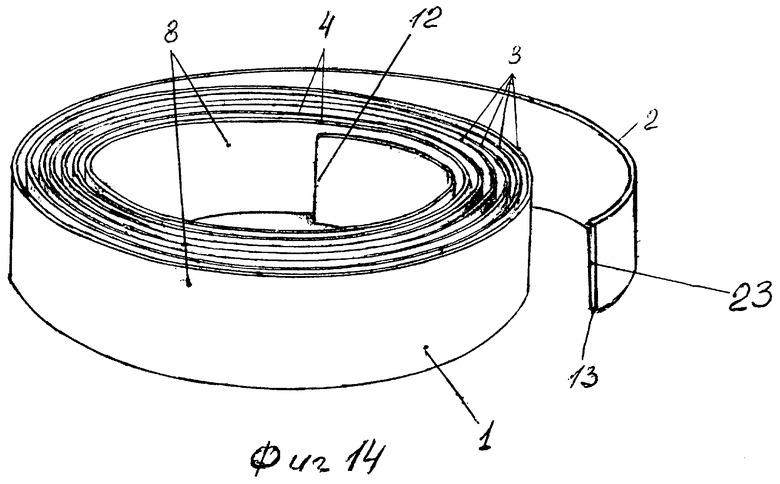

На фиг. 14 показан один из основных конструктивных вариантов УГЛС с глянцевыми гладкими поверхностями ее упругих витков.

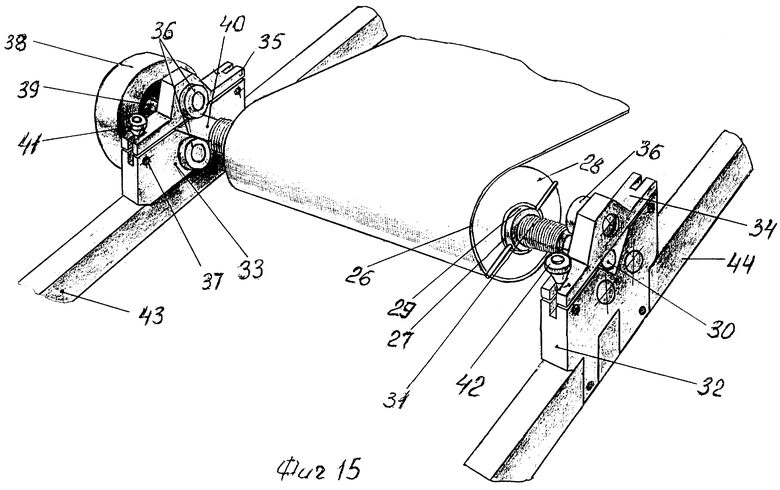

На фиг. 15 представлен общий вид отпускного механизма намоточного устройства с закрепленным на нем рулонным "препреговым" тканным наполнителем, использующимся при формовании витков УГЛС методами намотки.

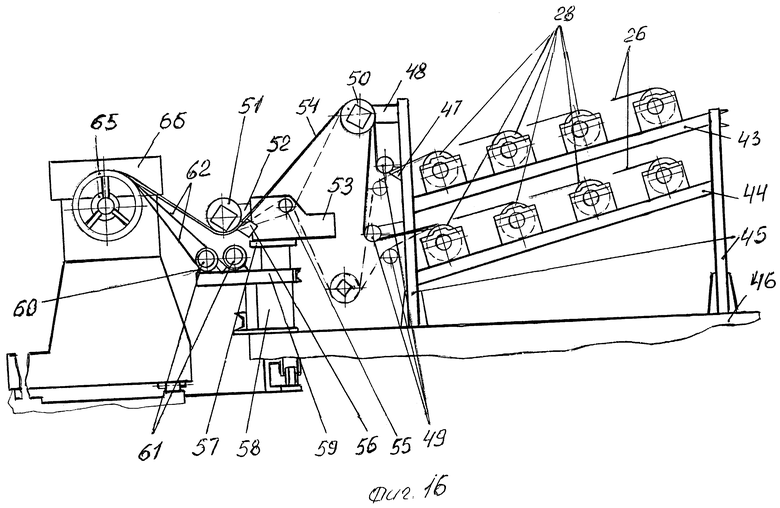

На фиг. 16 дана основная принципиальная схема намоточного устройства, посредством которого осуществляется формование УГЛС методами намотки. На схеме показана общая компоновка намоточного устройства вместе с поярусно расположенными отпускными механизмами и закрепленными в них стеклотканными рулонными препреговыми наполнителями, из которых образуется УГЛС при перемотке их с отпускных механизмов на вращающуюся оправку.

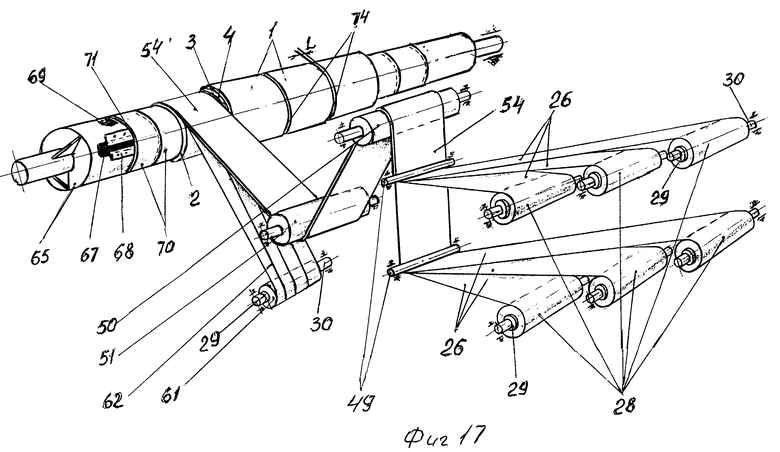

На фиг. 17 показана основная схема формообразования УГЛС с гладкими и глянцевыми поверхностями ее витков. На схеме фиг. 17 показана возможность формования витков УГЛС из материалов одинакового исполнения, например, с сатиновым, полотняным или саржевым переплетением нитей.

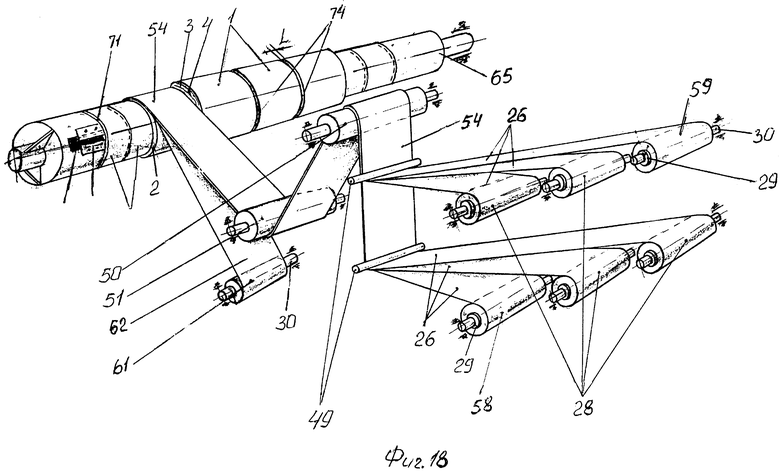

На фиг. 18 также показана основная схема формообразования УГЛС с гладкими и глянцевыми поверхностями. На фиг. 18 показана возможность формования витков УГЛС из комбинации стеклотканных препреговых наполнителей.

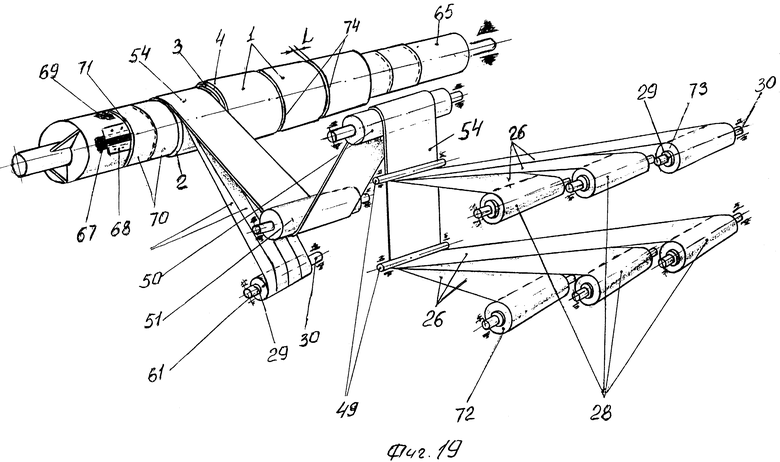

На фиг. 19 представлена аналогичная схема формования витков УГЛС, но уже с другим сочетанием используемых рулонных тканных препреговых наполнителей.

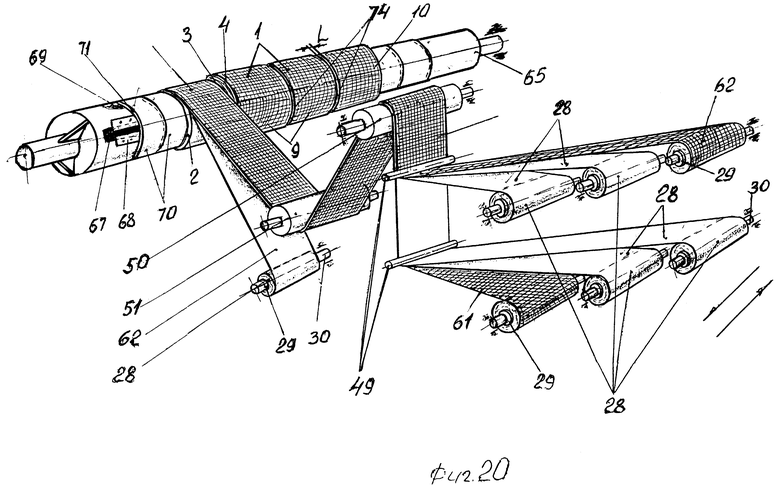

На фиг. 20 дана другая технологическая схема формования витков УГЛС с вматываемой перфорацией из непропитанных, например, полимерных тканей, обладающих повышенными термоусадочными свойствами. Термоусадочные непропитанные ткани по этой схеме поступают на вращающуюся оправку в зону формирования витков УГЛС совместно с пропитанными "препреговыми" тканными наполнителями и совместно с ними пакетируются и преобразуются на оправке в УГЛС.

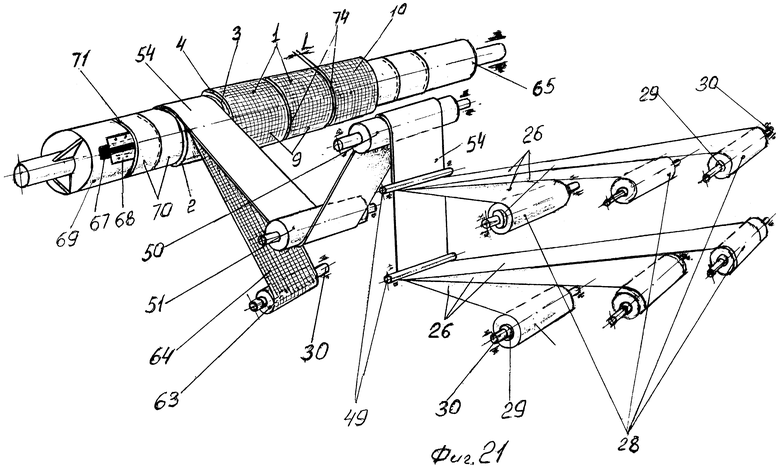

На фиг. 21 показана другая схема формования витков УГЛС с получением сетчатой печатной перфорации на ее наружных поверхностях. В соответствии с этой схемой тканный термоусадочный непропитанный рулонный материал подается непосредственно в зону формирования витков УГЛС, минуя направляющие и греющие валки. Этот термоусадочный материал выступает и как разделительный (разделяет поверхности витков УГЛС), и как перфорационный, то есть выступает как непрерывно движущийся пуансон, печатающий сетчатый непрерывный оттиск (отпечаток) на непрерывно формирующихся поверхностях витков УГЛС. Он может оставаться в составе наружных поверхностей витков УГЛС, и тогда такая конструкция будет иметь вмотанную перфорацию. В случае отслаивания такой непропитанной ткани с повышенными термоусадочными свойствами от поверхностей витков ленточной спирали - после термообработки заготовки УГЛС (вместе с оправкой в термокамере) на поверхностях витков УГЛС образуется ее непрерывный сетчатый оттиск, который в дальнейшем и является перфорацией поверхностей витков ленточной спирали.

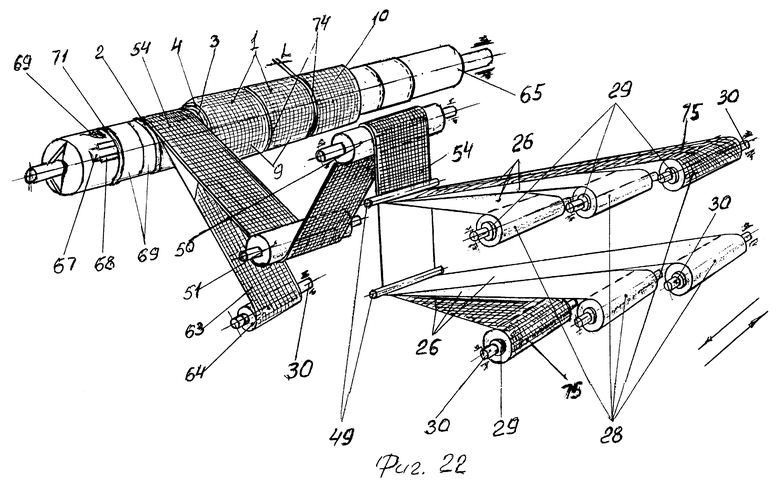

На фиг. 22 представлена другая технологическая схема получения сетчатой перфорации УГЛС. В соответствии с этой схемой часть рулонных препреговых тканных наполнителей заменяется на другие тканные непропитанные структуры, обладающие повышенными термоусадочными свойствами. Эти тканные непропитанные структуры могут чередоваться с основными препреговыми тканными материалами, и в этом варианте технологического исполнения могут быть получены УГЛС с большой упругой памятью ее витков.

В случае наслаивания таких непропитанных тканных структур только сверху и снизу движущихся основных "препреговых" тканных наполнителей образуется УГЛС с вмотанной или отпечатанной (оттиснутой) перфорацией на поверхностях ее витков. В случае вмотки такой же тканной непропитанной структуры непосредственно под комбинацию движущихся препреговых и непропитанных тканей с большими термоусадочными свойствами образуется многослойная УГЛС с вмотанной (или отпечатанной) перфорацией, проникающей на большую глубину формирующихся витков ленточной спирали. В этом варианте получается УГЛС, которая при формировании (преобразовании) из нее многослойной защиты будет иметь максимальную "упругую память". Формируемая из нее многослойная защита трубопровода будет иметь повышенную трансверсальную жесткость и повышенную сдвиговую прочность клеевых прослоек.

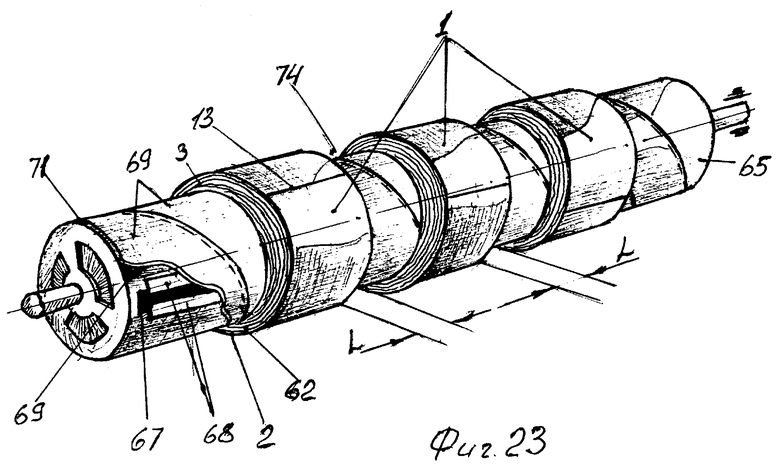

На фиг. 23 показана оправка с одновременно отформованными на ней несколькими УГЛС. Они могут быть образованы из одних и тех же материалов или из их любых других комбинаций материалов, в том числе и из тканевых материалов, обладающих повышенной термоусадкой. В соответствии с фиг. 23 на одной и той же оправке могут быть получены УГЛС с равными упругими свойствами, в том числе и с разной перфорацией поверхностей ленточной спирали.

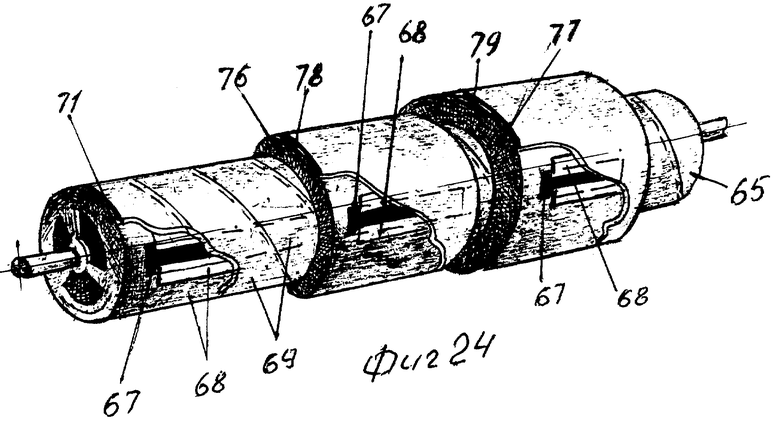

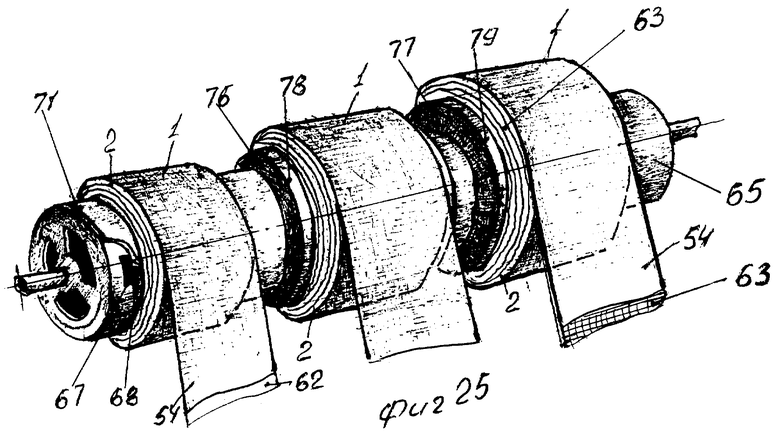

На фиг. 24 показана ступенчатая оправка, практически это такая же оправка, как и на фиг. 23, но с подмотанными утолщениями и дополнительными технологическими оболочками. На такой оправке могут быть получены УГЛС (фиг. 25-28), значительно отличающиеся друг от друга как по геометрическим размерам, так и по "упругой памяти".

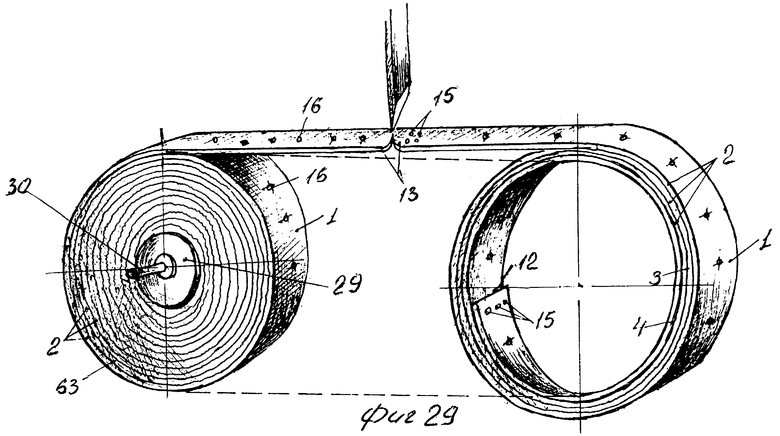

На фиг. 29-32 показан другой вариант получения УГЛС с различной упругой памятью и геометрическими размерами, позволяющими расширить номенклатуру трубопроводов, подлежащих ремонту посредством УГЛС. В соответствии с фиг. 29 вначале образуется выше описанными технологическими приемами очень длинная УГЛС, затем она перематывается на отдельную катушку, где в ней сверлятся технологические отверстия, вырезаются пазы, производится обработка поверхностей витков абразивным кругом (или шарошкой), а затем разрезается и перематывается на отдельные УГЛС с уменьшением их геометрических размеров. В этом варианте получаются УГЛС также с разной степенью упругой памяти и с разными геометрическими размерами, позволяющими значительно расширить номенклатуру ремонтируемых трубопроводов.

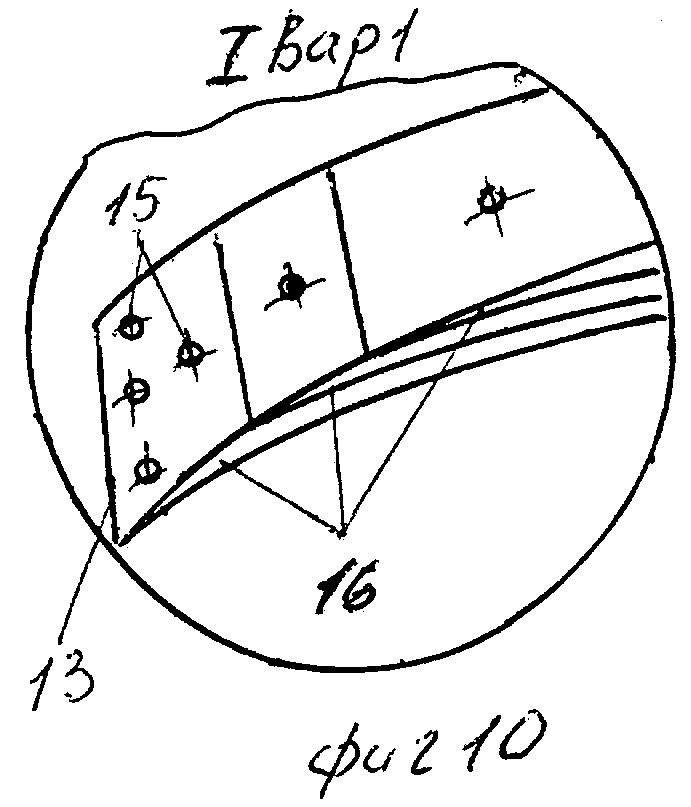

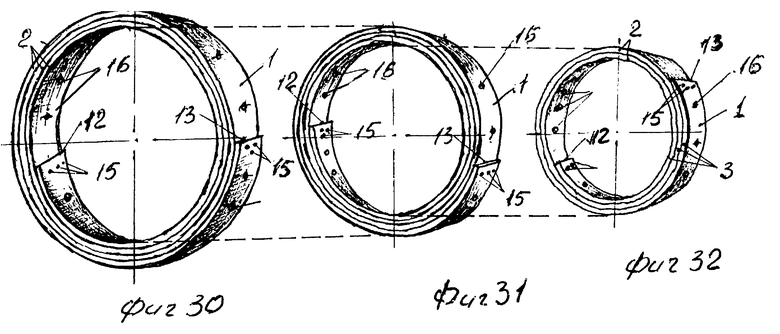

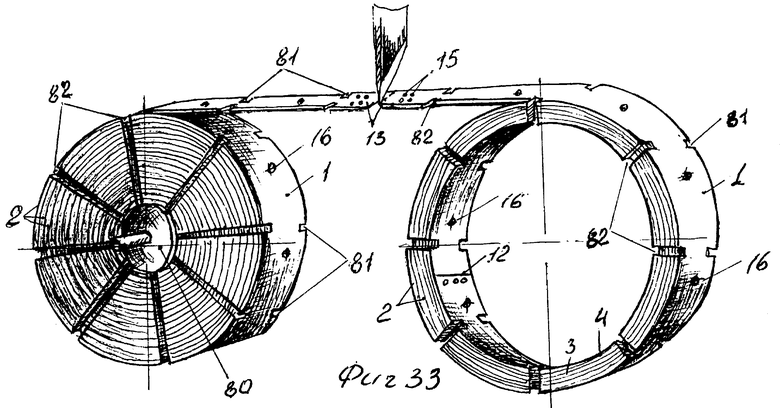

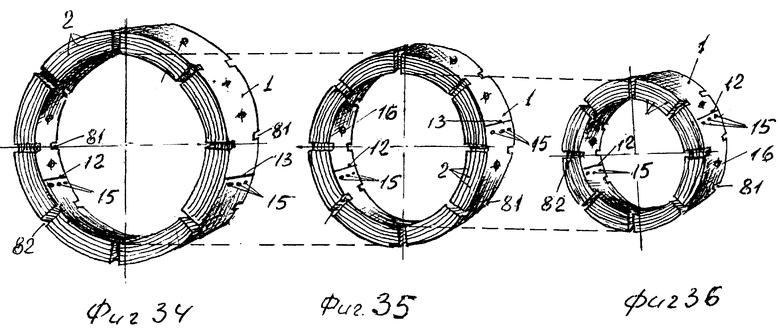

На фиг. 33-35 показано, каким образом могут быть получены УГЛС с торцевыми вырезами, пазами, скосами, сужениями и т.д. В соответствии с фиг. 33-35 вначале выше описанными методами намотки получают на оправке УГЛС бесконечной длины. Затем ее перематывают на отдельную катушку, производят необходимые операции по мехобработке - снятие припусков, фрезерование вырезов, сверление дренажных отверстий, обточка скосов и т.д., затем мехобработанная таким образом бесконечно длинная УГЛС разрезается на отдельные УГЛС меньших размеров (фиг. 34-36). Получают УГЛС разных геометрических размеров и с разной степенью "упругий памяти", позволяющей еще более расширить номенклатуру ремонтируемых труб и трубопроводов.

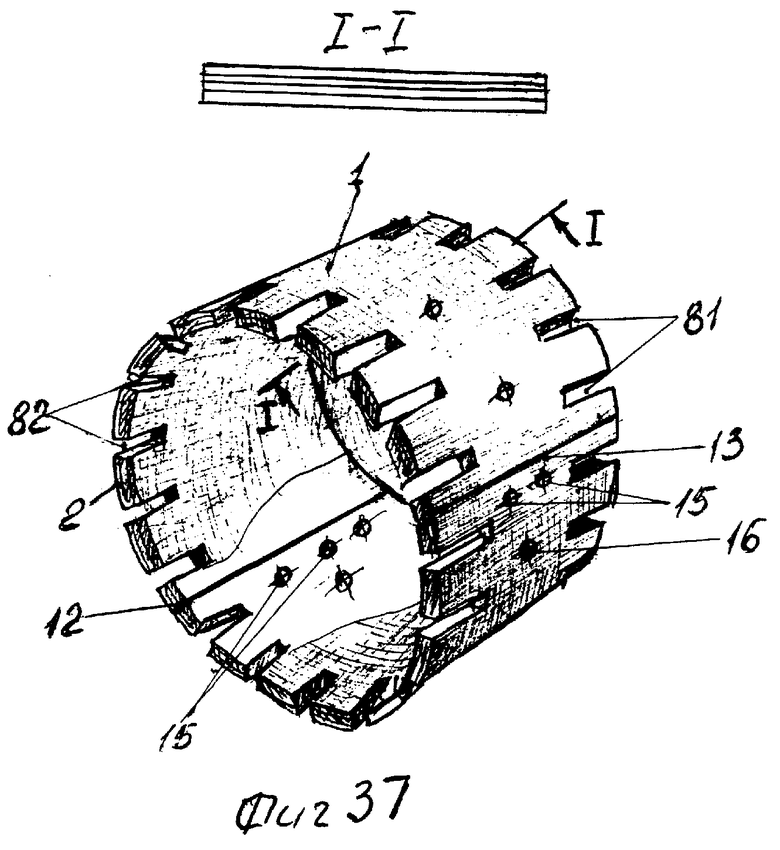

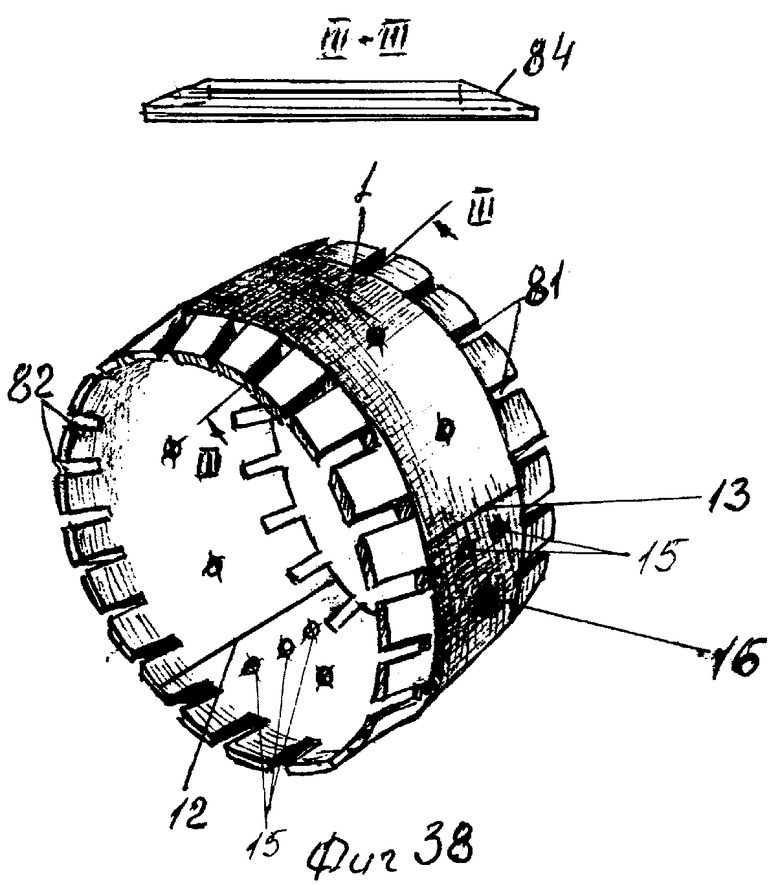

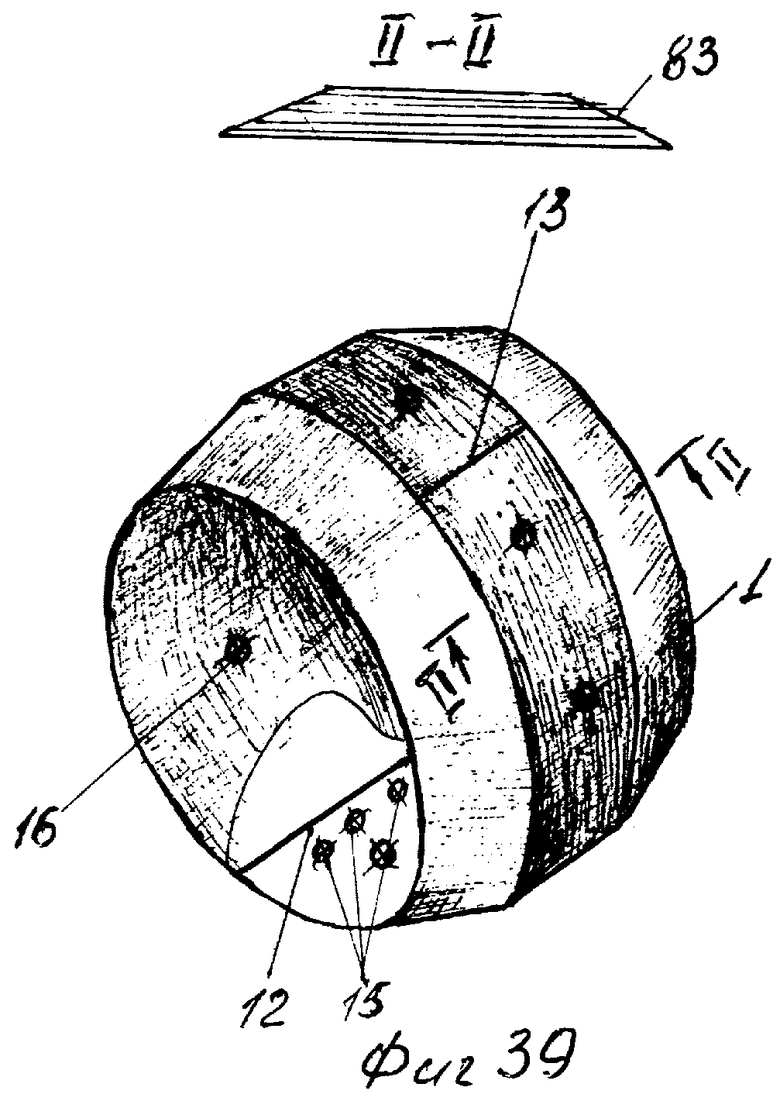

На фиг. 37-39 показаны уже полностью мехобработанные УГЛС. Они могут быть выполнены постоянной ширины (фиг. 37, сечение I-I) и в том числе с необходимым количеством вырезов, стыковочных и дренажных отверстий. Они могут быть выполнены со встречными скосами (фиг. 38, 39, сечения II-II и III-III), в них на боковых гранях могут быть выполнены аксиальные прорези, они могут быть выполнены с непрерывным сужением (от одного концевого хвостовика с наименьшим радиусом кривизны до другого его конца с наибольшим радиусом кривизны).

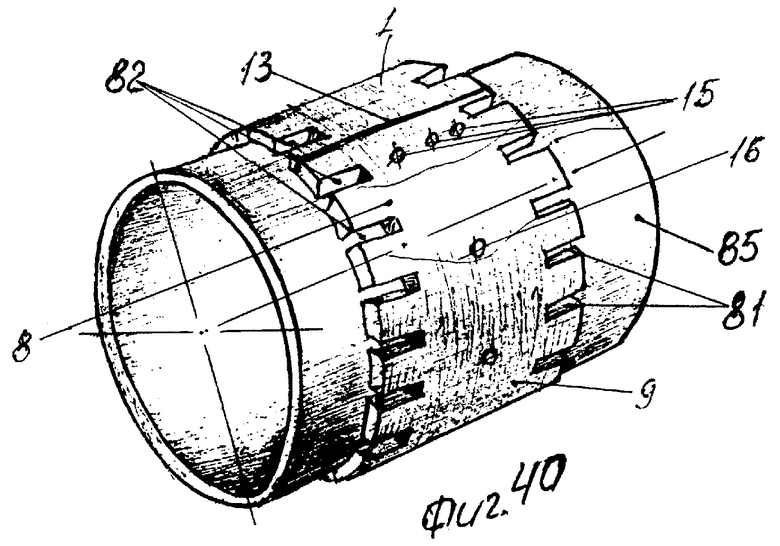

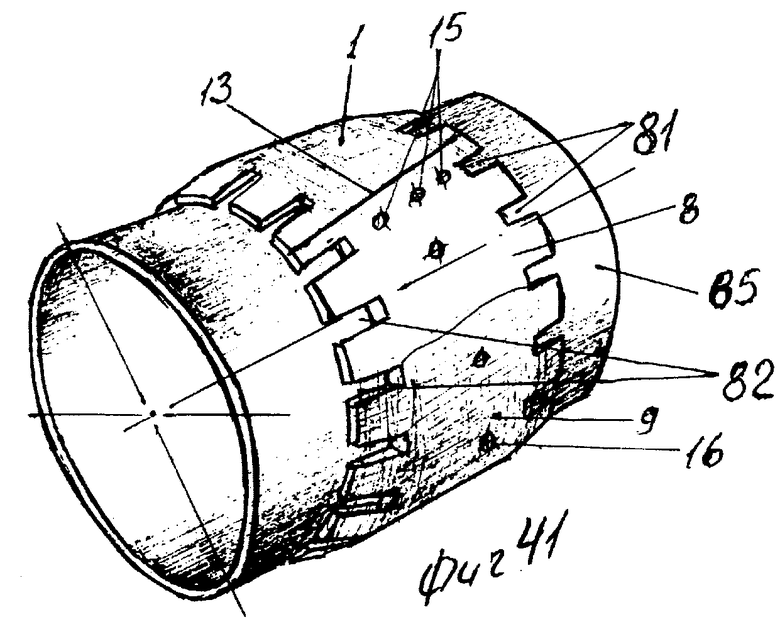

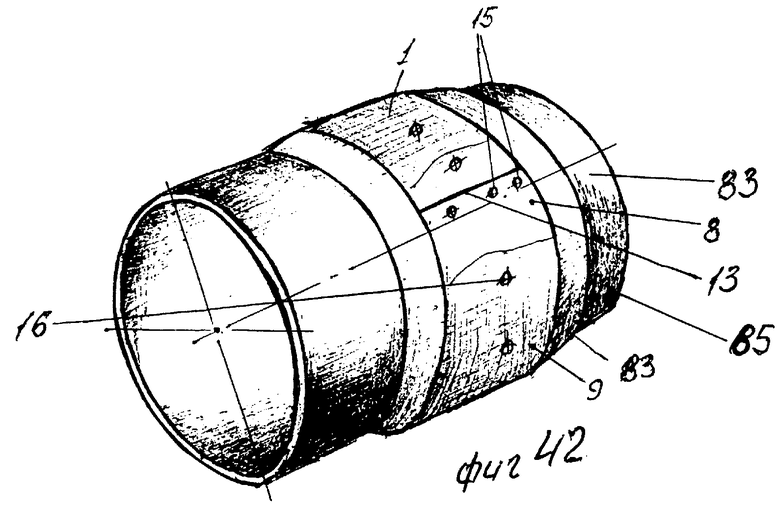

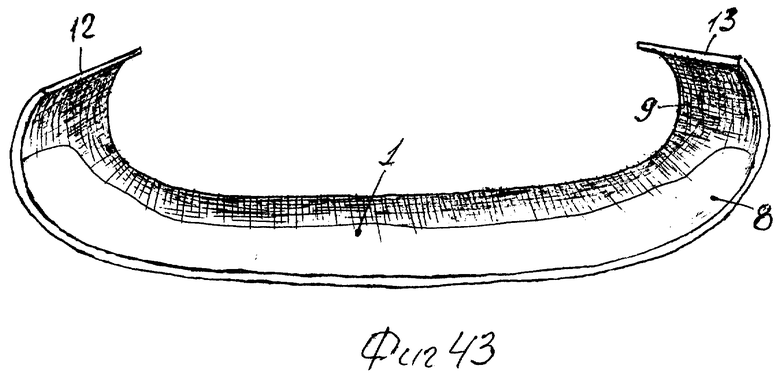

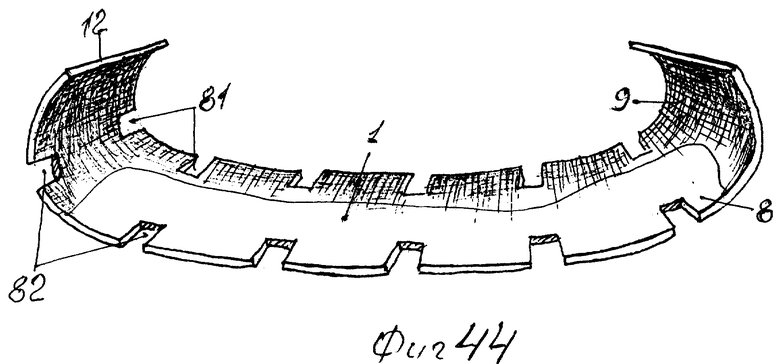

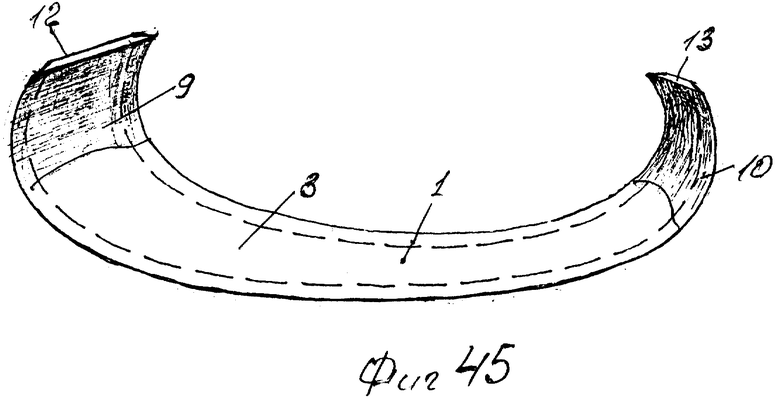

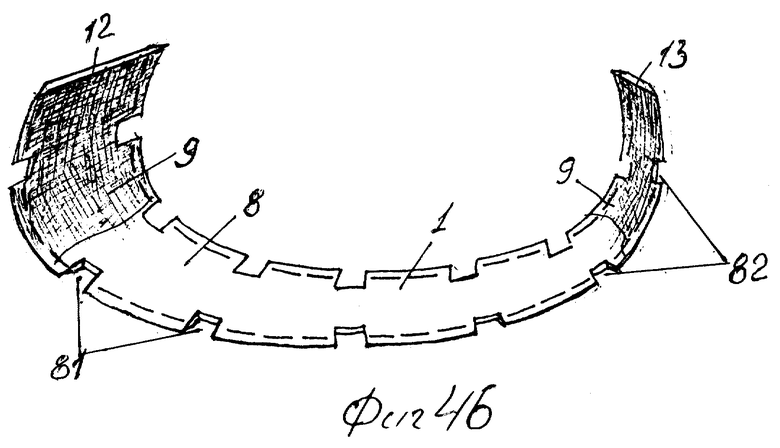

На фиг. 40-43 показаны УГЛС, представленные на фиг. 37-39, преобразованные методами перемотки в многослойные защиты дефектных зон трубопроводов. На фиг. 43-46 показаны УГЛС, представленные на фиг. 37-39, в развернутом состоянии в момент их предподготовки к перемотке и преобразованию в многослойные защиты трубопроводов, представленных на фиг. 40-42. В развернутом виде УГЛС (фиг. 43, 44) подвергаются мехобработке абразивными кругами или наждачными средствами (в случае выполнения их поверхностей гладкими и глянцевыми), обезжириванию, нанесению на их поверхности антикоррозионных составов и т.д.

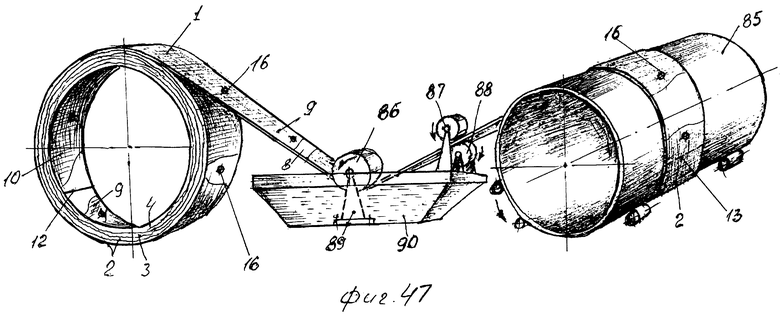

На фиг. 47 показан момент преобразования УГЛС в многослойную защиту дефектной зоны трубопровода в заводских условиях. В соответствии с этой схемой подготовленная к перемотке УГЛС пропускается через ванночку с антикоррозионным клеевым раствором, пропитывается им (методом окунания с последующим отжимом клеевого раствора) и перематывается на дефектную поверхность вращающего участка трубопровода с образованием на этой дефектной поверхности многослойной защиты.

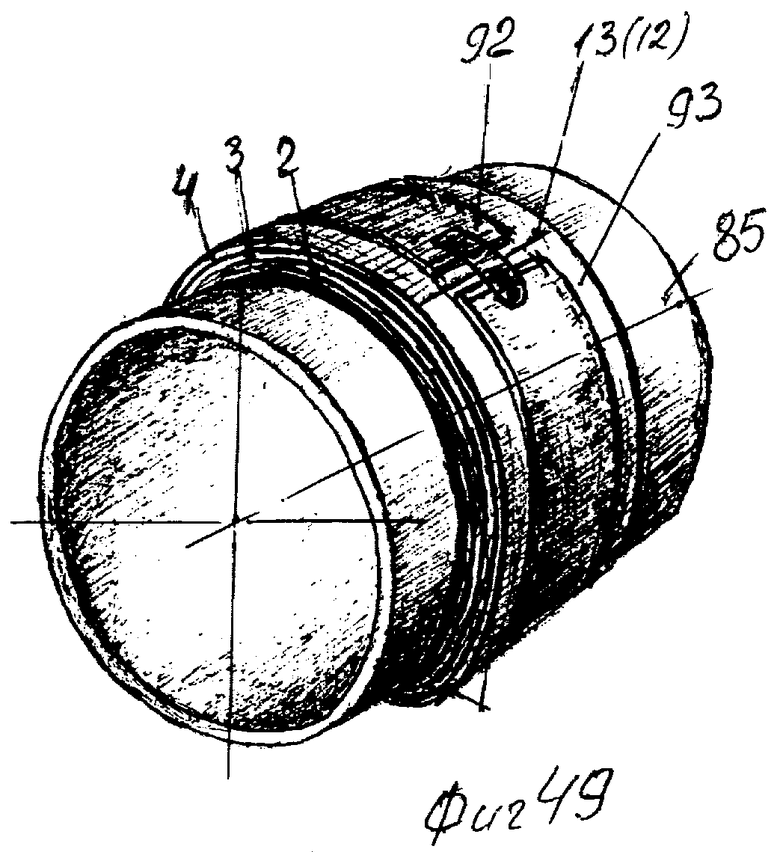

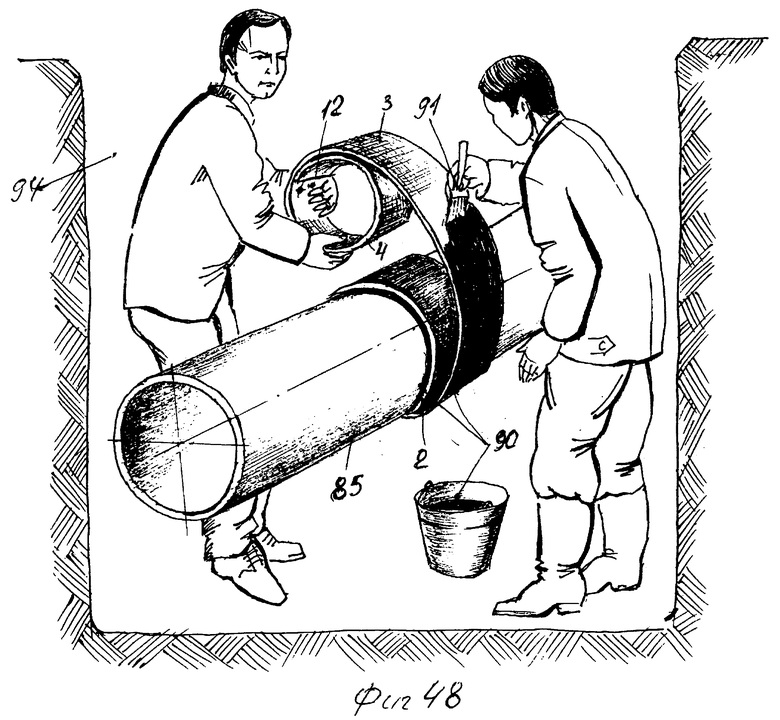

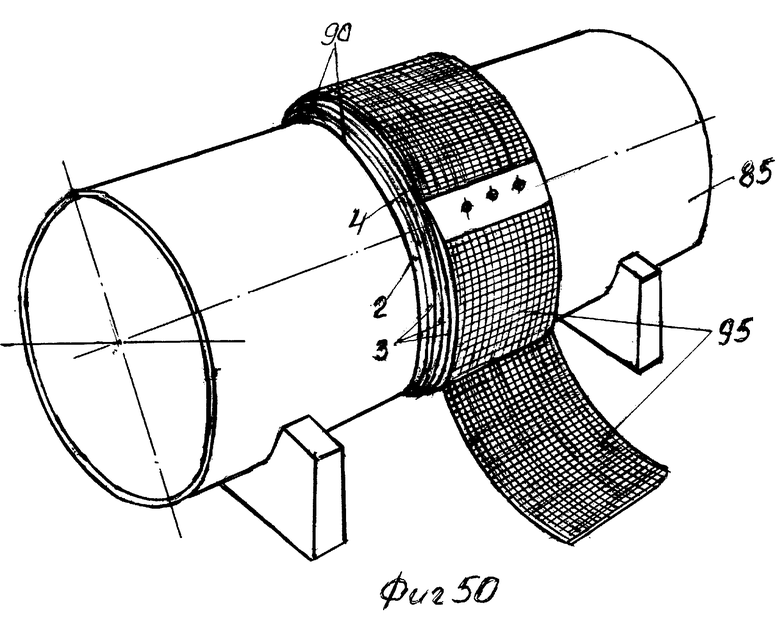

На фиг. 48, 49 показаны технологические операции по преобразованию УГЛС в многослойную защиту трубопровода, проводимые непосредственно в котловане или траншее, когда невозможно организовать вращение дефектного участка трубопровода. В этом случае УГЛС перематывается на дефектную поверхность трубопровода за счет "упругой памяти" и усилий рук рабочих. Коррозионностойкие составы на поверхности УГЛС в этом случае наносятся кистью или посредством пневматического напыления по ходу преобразования УГЛС в многослойную защиту. После проведения операции образования многослойной защиты ее бандажируют известными способами, например гибкими стальными листами (фиг. 49) или термоусаживающимися тканями (фиг. 50), которые подогревают ленточными нагревателями, например, спиральными стеклопластиковыми (или резиновыми греющими жгутами).

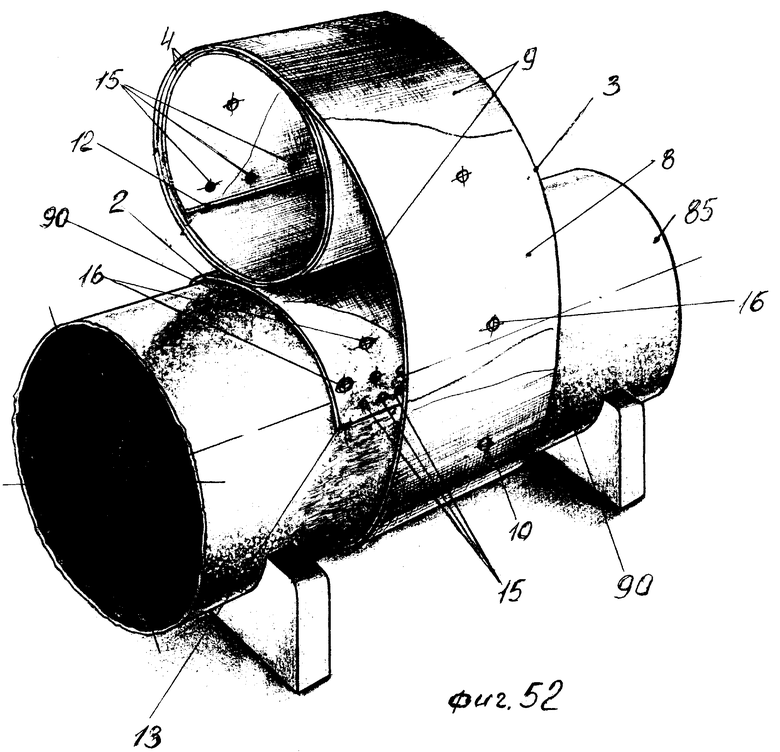

На фиг. 51, 52 показана последовательность закрепления концевых хвостовиков ленточных спиралей в момент начала преобразования их в многослойные защиты трубопроводов.

Подробное описание изобретения со ссылками, имеющимися на чертежах

Упругогибкая ленточная спираль 1 (фиг. 1) предназначена для защиты трещинообразных и коррозионнообразных дефектов стенок труб и трубопроводов. Она содержит охватывающие один другого непрерывные упругогибкие витки 2-4, образованные из композиционных волокнистых материалов методами намотки.

Каждый ее виток 2-4 выполнен многослойным, состоящим от двух до десяти слоев стеклотканного материала, пропитанного полимерным связующим. Каждый слой витков упругогибкой ленточной спирали выполнен из стеклоткани, образованной из двух систем переплетенных между собой нитей 5, 6 (фиг. 2-4) с расположением нитей основы 5 в направлении витков ленточной спирали, а нитей утка в поперечном направлении ее витков при объемном соотношении нитей основы 5 и нитей утка 6 от 1:1 до 3:1. Материал витков упругогибкой ленточной спирали пропитан полимерным связующим (фиг. 2-4) при объемном соотношении переплетенных нитей 5, 6 и полимерного связующего 7 от 1:0,37 до 1:0,57.

В качестве полимерного связующего материала ленточной спирали использована композиция, в состав которой входят два компонента - эпоксидная смола - 70% и фенольно-формальдегидный лак - 30%. Стеклоткань каждого слоя витков ленточной спирали выполнена с сатиновым (фиг. 3), полотняным (фиг. 4) или саржевым (фиг. 5) переплетением двух систем нитей.

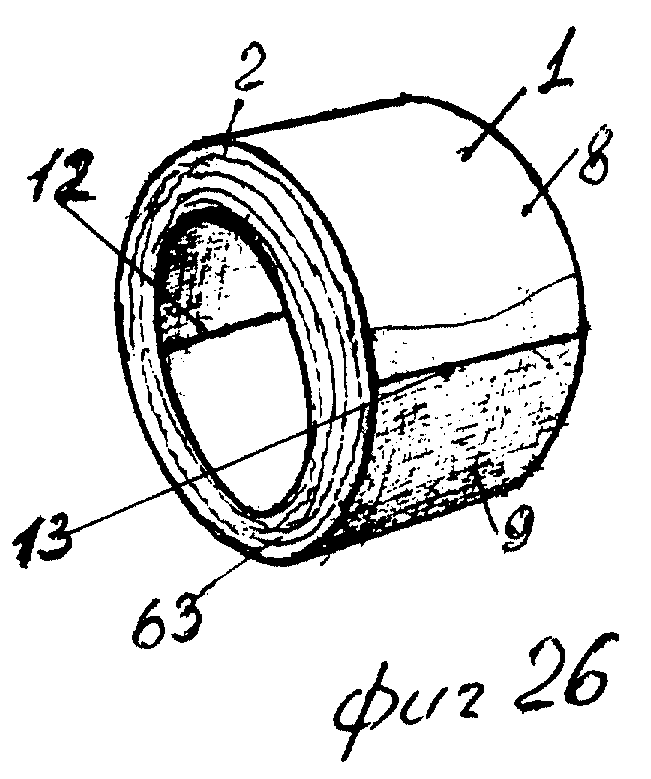

Поверхности витков 2-4 ленточной спирали могут быть выполнены гладкими 8 с глянцевым оттенком, шероховатыми и (или) с сетчатой перфорацией 9, 10 (фиг. 1-8, 14). Гладкие поверхности 8 ленточной спирали 1 получают за счет применения для разделения поверхностей витков 2-4 гладких антиадгезионных материалов, например фторопластовых пленок. Шароховатые поверхности у таких конструкций образуются за счет применения мехобработки их абразивными кругами или наждачными средствами; перфорированные поверхности у ленточной спирали образуют за счет применения при формовании ее витков непропитанных тканных материалов, впрессовываемых в поверхностные слои витков ленточной спирали. В одних вариантах впрессованные тканные материалы так и остаются в силовой структуре витков ленточной спирали, образуя наружную и внутреннюю перфорацию их поверхностей, в других случаях непропитанные тканные материалы удаляются (методами отслаивания) от поверхностей витков ленточной спирали с образованием поверхностной сетчатой печатной перфорации 9-10 (фиг. 1-8). Конструкция ленточной спирали имеет два краевых хвостовика - внутренний 12 и наружный 13, посредством которых осуществляется начальное и конечное закрепление поверхностей витков ленточной спирали на дефектные поверхности трубопровода и на образующейся на ней наружной поверхности многослойной защиты трубопровода. Концевые хвостовики 12, 13 для повышения прочности скрепления с дефектными поверхностями (и наружным слоем многослойной защиты) могут иметь сквозные отверстия 14, 15, количество, геометрические размеры и взаиморасположение которых определяются специальным расчетом.

Профили концевых хвостовиков 12, 13 ленточной спирали могут быть выполнены (фиг. 9): с плавными, например, сферическими или эллиптическими переходами 16, комбинированными с плавными 17 и (или) ступенчатыми переходами 18 (фиг. 11), с многопрофильными ступенями 19, 20 (фиг. 12), с комбинированными ступенями эллиптической 21 и ступенчатой 22 формы (фиг. 13), а также в виде одной ступени 23 с сечением, равным сечению витка ленточной спирали (фиг. 14). Кроме стыковочных отверстий 14, 15, выполняемых на концевых хвостовиках (фиг. 1-13), в витках 2-4 ленточной спирали выполняются и дополнительные сквозные дренажные пазы 24 и (или) отверстия 25, равномерно или с расчетным шагом располагаемые по периметру ленточной спирали.

Назначение вышеназванных пазов и отверстий - стравливание воздуха и летучих компонентов из клеевых прослоек многослойной защиты трубопровода, образуемой из витков ленточной спирали. За счет применения вышеназванных конструктивных элементов при образовании многослойной защиты из ленточной спирали достигается повышение трансверсальной (отрывной) прочности скрепления поверхностей витков ленточной спирали. Кроме того, за счет применения пазов 24 и (или) отверстий 25 предотвращается коробление или вспучивание поверхностей ленточной спирали при преобразовании ее в многослойную защиту трубопровода. Тем самым повышаются и эксплуатационные характеристики многослойной защиты трубопровода, например его водостойкость и теплостойкость, а значит, и эксплуатационная его работоспособность и надежность.

Упругогибкие ленточные спирали 1 с глянцевыми гладкими поверхностями 8 и с перфорированными поверхностями 9-11 получают методами "сухой намотки" путем проведения нескольких взаимосвязанных между собой операций по преобразованию стеклотканей в готовые изделия. Осуществляется это следующим образом: вначале стеклоткани пропитывают полимерной связующей композицией, а затем подсушивают до состояния "препрега", получая таким образом предварительно пропитанный рулонированный материал со сроком жизнеспособности от 2 до 10 суток.

Примечание. В заявочных материалах процессы получения из стеклотканей "препрегов" не раскрываются, поскольку они давно и широко используются в промышленности при производстве стеклопластиков и изделий из них.

Обычно получаемый таким образом стеклопластиковый "препреговый" наполнитель в цеховых условиях перематывается на катушки (бобины) и в таком виде хранится на стеллажах специальных заводских помещений (хранилищ) или поступает непосредственно в цеха для производства стеклопластиковых изделий.

При производстве упругогибких ленточных спиралей, представляемых в данном описании в качестве предлагаемых изобретений, полученный вышеописанным способом "препреговый" стеклотканный наполнитель 26 вначале перематывается на катушки - бобины 29 и уже вместе с ними в виде рулона 28 устанавливается и закрепляется посредством винтовой гайки 27 на валу 30, имеющем винтовую нарезку 31 (фиг. 15). В свою очередь, винтовой вал 30 вместе с рулоном 28 стеклопластикового "препрега" закрепляется уже на отпускном механизме намоточного станка.

Отпускной механизм намоточного станка состоит из двух опор 32, 33, двух накладок 34, 35, в которых закреплены две пары подшипников с установленными в них роликами 36, на которых и осуществляется вращение вала 30 и жестко связанного с ним рулонного стеклопластикового наполнителя 28. На одной из опор "отпускного" механизма, например опоре 33, посредством резьбовых соединений 37 закреплен тормозной диск 38 с тормозными колодками 39, составляющими с нерезьбовой частью 40 вала 30 трущуюся тормозную пару, посредством которых и осуществляется торможение (отпуск вращения) винтового вала 30 совместно с рулонным наполнителем 28 (потому и называется "отпускным").

От взаимосмещений опоры 32, 33 и накладки 34, 35 фиксируются резьбовыми соединениями 41, 42, в свою очередь позволяющими быстро перезаряжать (отпускать) вращающую пару "вал - рулонный наполнитель" на аналогичную или с другим армирующим наполнителем.

Процессы формования упругогибких ленточных спиралей различного конструктивного исполнения (фиг. 1-14), представляемых в качестве предлагаемых изобретений, поясняются чертежами, показанными на фиг. 16-22.

Собранные таким образом отпускные механизмы совместно с отторцованными в размер ширины ленты с припуском на мехобработку тканными "препреговыми" рулонными наполнителями располагают поярусно на наклонных площадках 43, 44 намоточного устройства (фиг. 15, 16), образованных, например, из стандартных металлических профилей - уголкового, швеллерного и т.д. Площадки 43, 44 в свою очередь, посредством резьбовых соединений (или сварки) закреплены на основной раме 45 намоточного устройства, жестко присоединенной к ее основанию 46 (фиг. 16). На раме 45 посредством кронштейнов 47, 48 жестко закреплены направляющие валики 49 и нагревательный валик 50.

Другой нагревательный валик 51 (фиг. 16) посредством кронштейна 52 жестко закреплен с механизмом 53 регулировки угла обхвата ленты 54, имеющим в своей компановке регулировочные ролики 55 и(или) регулировочные пластины 56. Механизм регулировки угла обхвата ленты 54, в свою очередь, закреплен на основании 57, жестко связанном посредством опоры 58 с основной площадкой 46 намоточного устройства. К опоре 58 присоединена другая площадка 59, на которой закреплены отпускные механизмы 60 с установленными в них катушками (бобинами) 61 с рулонными антиадгезионными наполнителями 62, например фторопластовыми пленками (фиг. 16), и (или) непропитанными рулонами 63 из тканей 64, обладающих повышенными термоусадочными свойствами (фиг. 20-22).

Представленные на фиг. 16-22 принципиальные схемы намоточных устройств позволяют получать методами намотки на вращающуюся оправку 65, приводимую во вращательное движение приводом 66, упругогибкие ленточные спирали из композиционных волокнистых материалов любых геометрических размеров. Поверхности витков этих упругогибких ленточных спиралей могут быть выполнены гладкими и глянцевыми (фиг. 14), могут иметь достаточно высокую шероховатость до Rz = 40-50, а могут быть выполнены с вмотанной перфорацией за счет вмотки или впрессовки в них узорчатых, например, сетчатых тканей, обладающих повышенными термоусадочными свойствами, и (или) с отпечатанной перфорацией (отпечатанным оттиском) за счет получения на поверхностях витков ленточной спирали сетчатого отпечатка, образующегося от вдавливания (впрессовки) в эти поверхности жесткого сетчатого материала, например полиэфирной ткани, отслаиваемого от витков ленточной спирали после ее термообработки и съема с оправки. На фиг. 15-19 показаны принципиальные технологические схемы по формованию упругогибких ленточных спиралей (в дальнейшем УГЛС) с гладкими глянцевыми поверхностями 8 ее упругих витков 2-4 (фиг. 14).

На фиг. 15, 16, 20-22 даются пояснения, каким образом могут быть получены УГЛС из композиционных волокнистых материалов с перфорированными поверхностями 9-11 их витков 2-4 (фиг. 1-9). Формирование УГЛС с гладкими, глянцевыми поверхностями осуществляется в следующей последовательности технологических операций. Вначале стеклотканные полотна 26 с сатиновым, полотняным или саржевым переплетением стеклонитей, пропитанные и подсушенные до "препрегового" состояния связующей композицией, перематываются на катушки (бобины) 29 с образованием на них рулонов 28 (фиг. 15), затем катушки (бобины) 29 вместе с рулонами 28 устанавливают и закрепляют на опорах 32, 33 отпускных механизмов намоточного устройства посредством валов 30, имеющих винтовые нарезки 31, и гаек 27 (фиг. 15).

Все отпускные механизмы (фиг. 15) заранее и поярусно монтируются на наклонных площадках 43, 44, жестко связанных посредством силовой рамы 45 с подвижным основанием 46 намоточного устройства (фиг. 16). Концы 26 рулонных наполнителей 28, поярусно расположенные на наклонных площадках 43, 44 (фиг. 16), свободно без натяжения пропускаются через направляющие валики 49 и греющие валики 50-51 к невращающейся оправке 65, где одновременно закрепляются на ее технологической оболочке 71, например, посредством гибкой металлической или стеклопластиковой продольной накладки (рейки) 67, липкой ленты (скотча 68) и (или) быстроотверждающейся клеевой массы, например, на основе α-циакриновой кислоты. Технологическую оболочку 71 образуют на оправке 65 также методами намотки. Она образуется наслаиванием любого "препрегового" стеклопластикового наполнителя из слоев 70, подаваемого в зону намотки по винтовым линиям с нахлестом слоев 10-30 мм.

Такая технологическая оболочка может быть легко образована и посредством намоточного устройства, используемого для формирования УГЛС, то есть она может быть образована при использовании препреговых рулонных наполнителей 28, непрерывно сматываемых с катушек (бобин) 29 и перематываемых под натяжением на вращающуюся оправку 65 при движущемся основании 46, на котором и закреплены в отпускных механизмах рулонные "препреговые" наполнители 28.

Назначение технологической оболочки 71:

- получение точных диаметральных размеров оправки под заданный расчетный внутренний диаметральный размер УГЛС;

- упрощение снятия заготовки УГЛС после ее термообработки и размотки ее витков при наличии смазки 69 на поверхностях оправки 65;

- предотвращение повреждений наружной поверхности оправки 65 при механической обработке заготовки УГЛС (снятии облоя, обточки припусков под заданные размеры, фрезеровании пазов, надрезов, сверлении отверстий и др. операций).

Приведенные выше подготовительные операции проводятся при формировании УГЛС всех типов - с гладкими и глянцевыми поверхностями, с вмотанной сетчатой перфорацией из непропитанных тканей с повышенными термоусадочными свойствами и с отпечатанной перфорацией, образующейся на поверхностях витков УГЛС за счет оттиска рисунка (узора) термоусадочной ткани и последующего ее отслаивания и удаления после термообработки заготовки УГЛС. Далее процессы изготовления УГЛС разных типов разделяются.

Для изготовления УГЛС с гладкими и глянцевыми поверхностями используются технологические схемы намотки, представленные на фиг. 17-19. В соответствии с этими схемами намотки все концы 26 рулонных "препреговых" стеклотканных наполнителей пропускаются через направляющие 49 и греющие 50, 51 валики и закрепляются на наружной поверхности технологической оболочки 71, находящейся на оправке 65, смазанной антиадгезионной смазкой типа "циатим". Одновременно с этим под концами 26 рулонного "препрегового" стеклотканного наполнителя 28 закрепляются все концы антиадгезионного наполнителя 62, выполняемого, например, в виде фторопластовой пленки (или пленок). Слои антиадгезионного наполнителя 62 в зону намотки сматываются с рулонов 61, образованных методами перемотки на катушках (бобинах) 29, закрепленных в отпускных механизмах на основании 59 намоточного устройства (фиг. 16). При таких схемах намотки все силовые слои 26 рулонных наполнителей 28 одновременно за счет натяжения и расплавления связующего преобразуются (пакетируются) в одну сплошную ленту 54. При этом одна половинная верхняя часть ленты 54, образуемая из слоев 26 верхнего яруса рулонных наполнителей 28, проплавляется на нижнем греющем валике 51, а ее вторая часть, составляющая нижний ярус, проплавляется на верхнем греющем валике 50. Температуры греющих валиков 50, 51, углы обхвата их движущимися к оправке 65 стеклотканными наполнителями 26 и скорости движения наполнителей подбираются таким образом, чтобы связующие композиции всех стеклотканных наполнителей при наслаивании на технологическую оболочку 71 имели одинаковую и оптимальную жизнеспособность.

При одновременном совместном наслаивании методами намотки слоев стеклотканного 26 и слоев из антиадгезионного материала после термообработки образуется многослойная оболочка, образуемая из чередующихся слоев из пакетированной ленты и антиадгезионных прослоек 62. Такая комбинированная оболочка совместимо с технологической оболочкой 71 и оправкой 65 проходит термообработку по режиму отверждения применяемой связующей композиции. После термообработки полученная таким образом комбинированная оболочка снимается с технологической оболочки 71 оправки 65 и разматывается с отделением (разделением) поверхностей витков 2-4 УГЛС от антиадгезионной пленки 62. В случае необходимости на технологической оболочке 71 оправки 65 может быть образовано несколько штук и даже партий 74 заготовок УГЛС различной номенклатуры и геометрических размеров, наматываемых на технологическую оболочку 71 с шагом α, определяемым расчетным

путем. В этом случае все заготовки УГЛС 1, образованные на оправке 65 (фиг. 23) вышеописанным способом, могут быть термообработаны по единому режиму термообработки, а после термообработки могут быть сняты с оправки известными способами, например посредством кабестана, а витки 2 размотаны, начиная с концевых хвостовиков 13 с образованием витков 2-4 УГЛС с гладкими глянцевыми поверхностями (фиг. 14).

Отделенные при размотке заготовок 1 слои антиадгезионной, например, фторопластовой пленки промываются спиртотолуольными или спиртоацетоновыми смесями, просушиваются и перематываются на катушки (бобины) 29 и используются при изготовлении других партий УГЛС (фиг. 23).

Преимущество рассмотренной выше (фиг. 11) технологической схемы формования УГЛС из композиционных волокнистых материалов состоит в том, что при формовании на этой схеме могут быть получены любые ленточные спирали с любой структурой ее витков 2-4. Например, при использовании рулонных наполнителей 28 одинаковой структуры могут быть получены УГЛС одинаковой с ними структуры. В случае замены части рулонов 28 на другие, геометрические или подобные, но с другой структурой, например на рулоны 58, 59 (фиг. 18) или рулоны 72, 73 (фиг. 19), или на другие рулоны в любой комбинации, могут быть получены УГЛС с любым объемным соотношением переплетенных нитей и полимерного связующего в диапазоне от 1:0,37 до 1:0,57. Например, могут быть использованы любые комбинации рулонов из двух или трех видов стеклотканей с сатиновым, полотняным и саржевым переплетением нитей.

Предложенная технологическая схема получения УГЛС из композиционных волокнистых материалов позволяет получать ленточные спирали с любой сетчатой или иной перфорацией. Так, например, при замене части рулонов 28 с "препреговым" стеклонаполнителем на любые сетчатые рулоны 61, 62 из непропитанных, например, полимерных тканей при формовании ленточных спиралей могут быть получены УГЛС 1 с вмотанной тканной перфорацией. Такие УГЛС будут иметь уже другие физико-механические и теплофизические характеристики в сравнении с УГЛС с гладкими глянцевыми поверхностями. УГЛС, изготовленные в соответствии с технологической схемой, представленной на фиг. 20, будут иметь и другую "упругую память", улучшающую условия преобразования их в многослойные защиты дефектных зон трубопроводов.

Главный же эффект состоит в том, что изготовленные из таких УГЛС многослойные защиты трубопроводов будут иметь очень высокую трансверсальную жесткость (свыше 25 в относительных единицах) и межслоевую прочность при сдвиге (выше 4 кг/мм2). Образованные из таких перфорированных УГЛС многослойные защиты дефектных поверхностей трубопроводов будут иметь и повышенные эксплуатационные характеристики (водотеплостойкость, стойкость к сейсмическим воздействием, ударным волнам и т.д.) и высокую эксплуатационную надежность.

Рассмотренная выше (фиг. 20) технологическая схема намотки перфорированных УГЛС может быть упрощена и (или) дополнена практически без необходимости изменения компановки намоточного устройства и корректировки техпроцесса изготовления УГЛС из композиционных волокнистых материалов.

На фиг. 21 показана другая технологическая схема намотки УГЛС, в соответствии с которой могут быть получены УГЛС иного конструктивного исполнения. По этой схеме все пакетируемые слои 26 рулонного "препрегового" наполнителя 28 используются для получения силовой (упругой) части УГЛС, а слой (или слои) сетчатого тканного непропитанного материала 64, сматываемого с катушки 63 (или катушек), вматывается в основные слои 26, располагаемые на наружных и (или) внутренних поверхностях витков УГЛС. В этом варианте сетчатый тканный непропитанный материал 64 может выполнять сразу несколько функций: он может выступать в качестве разделительных прослоек формующихся витков ленточной спирали, заменяя функции антиадгезионных фторпластовых пленок 62 (фиг. 17-19), он может выступать как материал, образующий сетчатую перфорацию (при оттиске или впрессовке в поверхностные слои витков УГЛС), он может выступать и в качестве материала, повышающего "упругую память" витков УГЛС (в случае использования, например, тканных полотен из полиэфирных нитей, обладающих повышенными термоусадочными свойствами).

Используемый при этом сетчатый непропитанный материал 64 может обладать и повышенными термоусадочными свойствами и обычными свойствами, то есть такими, которыми обладают обычные стеклотканные полотна, например, с сатиновым, полотняным или саржевым переплетением нитей.

Изготовленные по схеме (фиг. 21) УГЛС могут иметь в своей структуре вмотанную перфорацию (за счет впрессовки слоев 64 в поверхностные слои 26 УГЛС) и отпечатанную (в виде оттиска), образующуюся при отслаивании впрессованных слоев 64 от поверхностей витков 2-4 УГЛС.

Предложенная основная технологическая схема формования УГЛС из композиционных волокнистых материалов (фиг. 17) допускает без добавки намоточного устройства и существенного изменения техпроцесса намотки УГЛС формования УГЛС методами намотки с другими структурами перфорации (фиг. 22). Осуществляется это следующим образом: нижний и верхний "препреговый" рулонированный материал заменяется на сетчатый 75, одновременно с этим в намоточной схеме заменяются антиадгезионные слои 62 (фиг. 20) на сетчатые из тканей 63. Часть из этих сетчатых тканных слоев 75 используется для перфорации (вмотанной - при оставлении этих слоев на поверхностях витков УГЛС и печатной - в случае их удаления (отслаивания) от поверхностей витков УГЛС). Другая часть тканных сетчатых непропитанных слоев 63, сматываемых с рулонов 64 (фиг. 22), может быть использована и в качестве разделительных (для улучшения условий разделения (расслаивания) витков УГЛС при их размотке), и в качестве печатающих (участвующих в оттиске сетчатой перфорации, в частности увеличивающих глубину сетчатой перфорации УГЛС), и в качестве силовых, остающихся в силовой структуре витков УГЛС совместно с "препреговыми" слоями 26 и основными перфорационными слоями 75.

Все разделительные слои 62, 63 (фиг. 20-22) и слои с большими термоусаживающимися свойствами 61, 64, 75 (фиг. 20-22) могут наматываться как с большим натяжением, равным и даже большим натяжения основных слоев 26 УГЛС, так и с малым, в том числе и нулевым (то есть без натяжения). За счет изменения режима натяжения полотен имеется возможность менять глубину перфорации 9-10 УГЛС.

Перфорационные ячейки, образованные на наружных поверхностях витков УГЛС, могут иметь разные геометрические размеры и форму, в том числе и глубину проникновения (оттиска) в поверхностную структуру ленточной спирали (фиг. 7, 8). Размеры перфорационных ячеек и глубина их оттиска определяются аналитически и (или) экспериментально в зависимости от условий эксплуатации многослойных защит дефектных зон трубопроводов.

Глубина сетчатой перфорации может варьироваться как за счет применения различных сетчатых перфорирующих тканей (их структуры, жесткости, размеров нитей, их термоусаживающих свойств и т. д.), так и за счет выбора соответствующих режимов намотки и термообработки витков УГЛС.

Изготовление УГЛС с сетчатой перфорацией может осуществляться штучно и партиями на одной или нескольких оправках. В случае изготовления на одной оправке партии заготовок УГЛС между ними на оправке оставляются припуски 74 (фиг. 17-23), геометрические размеры L которых выбираются в зависимости от размеров оправки 65, размеров заготовок 1 УГЛС (и их количества в партии) и условий их съема и (или) размотки. На одной оправке 65 возможно изготовление УГЛС методами намотки одинаковых геометрических размеров (фиг. 23) и с разными геометрическими размерами. На фиг. 24-28 показано, как осуществляется намотка УГЛС разных геометрических размеров, а следовательно, и разной номенклатуры. В этом варианте используется такая же оправка 65 (фиг. 24), которая применяется при формовании УГЛС одинаковых геометрических размеров (фиг. 23). Используются и все вышеприведенные в данном описании технологические операции их формования (намотки) и термообработки. Различия лишь состоят в том, что оправка 65 выполняется ступенчатой формы, то есть она дополняется подмотанными утолщениями 76, 77 и технологическими оболочками 78, 79, на которых и формуются ранее описанными методами намотки витки УГЛС из спакетируемых лент 54, подаваемых в зоны намотки вместе с разделительными (гладкими, например, фторпластовыми слоями 62) или сетчатыми тканными непропитанными полотнами 63, обладающими повышенными термоусадочными свойствами (фиг. 25). В результате после термообработки, съема с оправки и размотки витков УГЛС с отделением антиадгезионных 62 или термоусадочных 63 слоев методами двойной перемотки образуются заготовки 1 (фиг. 26-28) ленточной спирали с гладкими глянцевыми поверхностями 8 или сетчатой перфорацией 9-10. Полученные таким образом заготовки 1 (фиг. 26-28) поступают на мехобработку для снятия облоя, припусков, снятия глянца, придания поверхностям витков УГЛС шероховатости и другие технологические операции.

Для упрощения изготовления и снижения их себестоимости УГЛС изготавливают заведомо большой длины до 50-100 м и более (фиг. 29-36), их перематывают на отдельные катушки (бобины) 29 (фиг. 29) или 80 (фиг. 33), в них в свернутом виде сверлят технологические отверстия 15, 16 (или пазы 81, 82), а затем снова перематывают на другие катушки (бобины) или без них за счет "упругой памяти" с последующей разверткой на отдельные изделия 34-36.

При таком технологическом изготовлении также получаются УГЛС различных геометрических размеров и "упругой памяти". Именно при таких технологических схемах возможно получение УГЛС с самой низкой себестоимостью.

На фиг. 37-39 показаны конструктивные варианты УГЛС, уже перемотанных после проведения всех операций по их мехобработке. За счет "упругой памяти" они легко, а главное компактно свертываются в трубчатые элементы спирального типа. Они могут быть выполнены постоянной ширины (фиг. 37, сечение I-I) и переменной ширины (фиг. 38, 39, сечения II-II и III-III). Торцевые грани ленточной спирали 1 в исходном ее положении могут быть выполнены со встречным наклоном 83 и так, что ленточная спираль от одного его торца 12 со стороны наименьшего радиуса кривизны до другого его конца 13 выполнена с непрерывным сужением (фиг. 38, 39). Все приведенные на фиг. 37-39 УГЛС могут иметь стыковочные 15 или дренажные 16 отверстия, а также прорези 81, 82 (фиг. 37), скосы 83 (фиг. 39) или пазы 84, позволяющие изменить "упругую память" ленточной спирали и тем самым непосредственным образом влиять на условия укладки витков УГЛС на дефектную поверхность трубопровода.

На фиг. 41, 42 показаны УГЛС, преобразованные уже (в процессе перемотки и послойного склеивания) в многослойные защиты дефектных поверхностей трубопроводов 85. После образования многослойной защиты трубопровода все технологические отверстия (и стыковочные 15, и дренажные 16) зашпаклевываются клеевыми коррозионностойкими шпаклевками. В качестве шпаклевочных материалов здесь могут быть использованы различные противокоррозионностойкие эмали, например, марки ЭП-5120 (двухкомпонентная эпоксидно-каменноугольная эмаль с соотношением эпоксидных и каменоугольных компонентов 2:3). Такая эмаль отверждается при температуре 80oC в течение 1,5 часа, а при температуре 18-23oC - в течение 24 часов с последующей выдержкой не менее 10 суток.

Для противокоррозионной защиты наружных поверхностей многослойной защиты из УГЛС (и поверхностей трубопровода) от агрессивных грунтовых вод, загрязненной атмосферы и т.д. может быть использована эмаль КО-198 (ТУ 6-02-84-74). Эта эмаль представляет собой суспензию ингибирующего пигмента в кремнеорганическом лаке КО-831. Эмаль является однокомпонентной системой и может наноситься на поверхности витков УГЛС и трубопроводов кистью, пневматическим распылителем или окунанием (фиг. 47). Рабочая вязкость эмали по В3-4: 18-25, 25-35, 35-50. Наносят эмаль в 2-3 слоя с промежуточной сушкой в течение 10 минут. Оптимальную коррозионную стойкость покрытия имеет при толщинах 75 мкм. Продолжительность высыхания эмали при температуре 15-25oC - 20 минут. В качестве растворителя эмали КО-198 можно применять сольвент или спиртотолуольную смесь в соотношении 1:4 (по массе). Как это делается в реальных условиях - подготовленная к ремонтным работам УГЛС зашкуривается и обезжиривается. Для осуществления этих операций УГЛС разворачивается в ленту (фиг. 43-46), в случае исполнения ее витков в гладком и глянцевом варианте 8 поверхности УГЛС обрабатываются абразивным кругом или наждачными средствами, в случае выполнения поверхностей витков УГЛС перфорированными поверхности необходимо сохранить до проведения ремонтных работ в первоначальном виде, а в варианте выполнения печатной (оттискной) перфорации отмотку тканной перфорации рекомендуется производить непосредственно в процессе проведения ремонтных работ.

На фиг. 47 показано как в производственных (цеховых) условиях производится формообразование многослойной защиты дефектной поверхности трубопровода. На витки ленточной спирали 1 антикоррозионный состав (или составы) наносят посредством валков 86-88, антикоррозионную эмаль 90 (например, КО-198) заливают в емкость 89 и посредством окунания ролика 86 равномерно наносят на движущуюся ленту УГЛС. Избыток эмали (связующего) отжимается на валках 87, 88. В таком пропитанном виде лента УГЛС закрепляется на трубопроводе 85 посредством одного из хвостовиков 13 (в его дефектной зоне) и последовательно производится послойная перемотка витков ленточной спирали 2-4 на дефектную поверхность трубопровода с образованием многослойной защиты и ее отверждением по режиму отверждения примененной коррозионностойкой композиции.

В реальных полевых условиях, например, в траншеях 94 (или котлованах) процессы образования многослойной защиты на дефектной поверхности трубопровода приходится производить по другому сценарию, а именно вручную (фиг. 48, 49). Один из рабочих кистью 91 (или посредством пульверизатора) наносит на поверхности витков 2-4 УГЛС клеевые коррозионностойкие составы 90, другой держит руками УГЛС и посредством ее "упругой памяти" осуществляет ее перемотку на дефектные поверхности трубопровода 85 (фиг. 48). После образования на дефектной поверхности трубопровода многослойной защиты 93 (фиг. 49) ее бандажируют, например, гибкой стальной лентой 92. После окончания полимеризации (отверждения) связующей коррозионностойкой массы бандажную ленту снимают. При наличии средств обогрева (термопечей или гибких нагревательных, например, стеклопластиковых элементов) рекомендуется бандажировать витки 2-4 многослойной защиты трубопровода 85 термоусадочными, например, полиэфирными непропитанными тканями 95 (фиг. 50), которые послойно наматывают на образованную многослойную защиту трубопровода и подогревают известными способами, а затем, после окончания отверждения клеевых швов многослойной защиты их отматывают или зашпаклевывают (замазывают) коррозионностойкими составами с последующим их отверждением.

На фиг. 51, 52 показано, каким образом осуществляется крепление одного из хвостовиков 12 (или 13) УГЛС при образовании из нее многослойной защиты, то есть каким образом осуществляется начальная стадия формообразования многослойной защиты трубопровода из УГЛС.

Вначале на очищенную от включений, зашкуренную, промытую и обезжиренную наружную поверхность трубопровода (фиг. 5) наносят в несколько слоев, например, посредством пневматического напыления, коррозионностойкую композицию типа эмали КО-198, затем на эту покрытую эмалью поверхность заводят один из концевых хвостовиков УГЛС, например хвостовик 13, также хорошо зачищенный и промазанный тем же составом. Для исключения сдвига хвостовика 13 его краевая часть к поверхности оправки крепится липкой лентой (скотчем) 6, а также посредством быстроотверждающейся клеевой массы, например циакрина, впрыскивают в зону закрепления из баллончика через стыковочные 15 и (или) дренажные 16 отверстия. После его надежного закрепления осуществляют медленное наслаивание на поверхность трубопровода первого витка ленточной спирали с последовательным нанесением на его гладкие 8 или перфорированные 9, 10 поверхности клеевой эмали того же состава.

После обмотки примерно двух третей дефектной поверхности трубопровода липкую ленту (скотч) снимают (фиг. 52) и осуществляют последовательную намотку всех витков 2-4 УГЛС с одновременным нанесением на их поверхности (кистью или пневматическим напылением) клеевой коррозионностойкой массы до образования многослойной защиты 93 (фиг. 49). Затем производят полимеризацию связующей композиции многослойной защиты трубопровода.

В заключительной части описания авторы считают необходимым раскрыть более подробно необходимость выполнения боковых прорезей и (или) пазов и остановиться более подробно на упругогибких свойствах заявляемых объектов. При наличии прорезей или пазов на боковых кромках и скосах упругогибкой ленточной спирали начальные ее витки имеют возможность более свободно деформироваться и занимать более устойчивое положение на наружной поверхности трубопровода, способствуя тем самым адаптированию по нему всех остальных витков УГЛС.

Адаптация витков ленточной спирали к наружной дефектной поверхности трубопровода будет зависеть от их упругих характеристик и прежде всего от их "упругой памяти". За счет чего достигается "упругая память" витков ленточной спирали? Прежде всего за счет правильного выбора ее геометрических размеров по отношению к геометрическим размерам ремонтируемого участка трубопровода, а также за счет более рационального использования упругих характеристик материалов ленточной спирали, из которых она изготовлена. Дело в том, что упругие характеристики витков ленточной спирали и их геометрические размеры выбираются не произвольно, а в целевом соответствии, то есть применительно к соответствующим геометрическим размерам наружных диаметральных размеров дефектных участков труб. Как это осуществляется? Наружный диаметр оправки, на которой формируются витки УГЛС методами намотки, выбирается таким образом, чтобы радиус кривизны витков ленточной спирали был меньше радиуса кривизны дефектной поверхности трубопровода в следующем соотношении:  0,25 - 0,7, где r - радиус оправки, формируются методами намотки витки УГЛС, а R - наружный радикс дефектного участка трубопровода, подлежащего ремонту посредством УГЛС.

0,25 - 0,7, где r - радиус оправки, формируются методами намотки витки УГЛС, а R - наружный радикс дефектного участка трубопровода, подлежащего ремонту посредством УГЛС.

Только при таких соотношениях радиусов кривизны оправки и трубопровода и правильном выборе упругих характеристик витков УГЛС допустимо свободное перематывание ее витков на ремонтируемый дефектный участок трубопровода с плотным их прилеганием друг к другу и к дефектной поверхности трубопровода.

Механизм действия УГЛС состоит в следующем: поскольку радиус кривизны каждого витка спиральной ленты меньше, чем радиус кривизны дефектного участка трубопровода, вся УГЛС будет находиться в полном контакте с дефектной поверхностью трубопровода, а ее упругие витки, наслоенные друг на друга в процессе преобразования их в многослойную защиту трубопровода, - в полном контакте между собой по поверхностям витков спирали.

Обжатие наружной дефектной поверхности трубопровода витками УГЛС и обжатие смежных поверхностей самих витков УГЛС достигаются за счет следующего: при намотке витков УГЛС на наружную поверхность дефектного участка трубопровода витки этой ленточной спирали последовательно отклоняются от своих первоначальных, а потому и менее напряженных конфигураций, полученных в процессе их намотки и отверждения на оправке, и за счет упругой деформации ("упругой памяти") прижимаются к дефектной поверхности трубопровода, а сами поверхности витков ленточной спирали - друг к другу с плотным прилеганием между собой.

За счет первоначальных разностей кривизны УГЛС и дефектного участка трубопровода, а также за счет упругих свойств материала витков УГЛС можно сформировать ленточную спираль с такими свойствами, что силы упругости ее витков будут значительно выше, чем вес самой ленточной спирали.

Предварительно созданные упругие напряжения в витках, полученные в процессе намотки витков УГЛС и их отверждения, позволяют сохранять упругогибкой ленте форму пружины даже тогда, когда она поддерживается только за открытый ее конец (см. фиг. 48).

"Упругая память" витков заявляемой УГЛС предохраняет ленточную спираль от случайной размотки с наружной поверхности отремонтированной трубы. За счет "упругой памяти" заявляемой конструкции УГЛС упрощаются и ускоряются ремонтные работы, связанные с установкой ленты на дефектную поверхность трубопровода. В большинстве случаев при проведении ремонтных работ (при условии соблюдения соотношения  0,3 - 0,7, ранее приведенного в материалах описания) достаточно только закрепление концевых хвостовиков 12 или 13 ленточной спирали на наружных поверхностях дефектного участка трубопровода (фиг. 48, 51, 52), например, посредством липкого скотча 96 и (или) быстроотверждающихся клеевых масс на основе α-циакриновой кислоты или даже простого обматывания первого витка 2 вокруг дефектного участка трубопровода 85 (фиг. 52), в то время как оставшаяся часть УГЛС заявляемой конструкции будет легко и свободно, а главное без зазоров укладываться на поверхности соседних витков ленточной спирали за счет сил упругости оставшейся части витков. Здесь следует заметить, что, поскольку предлагаемые в качестве предлагаемых изобретений конструкции УГЛС из композиционных волокнистых материалов предназначаются для ремонта дефектных поверхностей трубопроводов, работающих в условиях агрессивных сред и воздействия сейсмических факторов, к ним помимо требований по "упругой памяти", определяющей свойства "наматываемости" УГЛС, должны предъявляться и другие специфические требования, например, по водостойкости, стойкости к катодной коррозии, стойкости к агрессивным средам, вибростойкости, электропроводности, адгезивной прочности и т.д.

0,3 - 0,7, ранее приведенного в материалах описания) достаточно только закрепление концевых хвостовиков 12 или 13 ленточной спирали на наружных поверхностях дефектного участка трубопровода (фиг. 48, 51, 52), например, посредством липкого скотча 96 и (или) быстроотверждающихся клеевых масс на основе α-циакриновой кислоты или даже простого обматывания первого витка 2 вокруг дефектного участка трубопровода 85 (фиг. 52), в то время как оставшаяся часть УГЛС заявляемой конструкции будет легко и свободно, а главное без зазоров укладываться на поверхности соседних витков ленточной спирали за счет сил упругости оставшейся части витков. Здесь следует заметить, что, поскольку предлагаемые в качестве предлагаемых изобретений конструкции УГЛС из композиционных волокнистых материалов предназначаются для ремонта дефектных поверхностей трубопроводов, работающих в условиях агрессивных сред и воздействия сейсмических факторов, к ним помимо требований по "упругой памяти", определяющей свойства "наматываемости" УГЛС, должны предъявляться и другие специфические требования, например, по водостойкости, стойкости к катодной коррозии, стойкости к агрессивным средам, вибростойкости, электропроводности, адгезивной прочности и т.д.

Для изготовления представленных в описании конструкций УГЛС из КВМ предлагается использование стеклотканей с сатиновым, полотняным и саржевым переплетением нитей.

Ткани сатинового переплетения нитей могут быть четырех-, шести- и восьмиремизными, то есть нить основы может проходить под четырьмя, шестью или даже восемью нитями утка (фиг. 3). С увеличением числа ремизов увеличивается участок непрогнутой нити, вследствие чего прочность ее понижается в меньшей степени и механические свойства ленточной спирали улучшаются (см. табл. 1).

В тканях полотняного переплетения нитей основы и утка (фиг. 4) прочность их в направлении спирали несколько ниже стеклотканей сатинового переплетения нитей. Зато они имеют более высокую гибкость, проще укладываются на дефектные поверхности трубопроводов без зазоров, имеют повышенную трансверсальную жесткость (свыше 25 в относительных единицах) и межслоевую прочность при сдвиге (свыше 4 кг/мм2). Кроме того, ткани полотняного переплетения нитей намного (в несколько раз) дешевле тканей с сатиновым переплетением нитей, что при прочих равных условиях (наряду с технологичностью укладки) дает им значительное преимущество при проведении ремонтно-восстановительных работ на дефектных поверхностях трубопроводов.

Ткани саржевого переплетения нитей (фиг. 5) имеют несколько худшие (в сравнении с тканями сатинового и полотняного переплетения нитей) показатели по прочности в направлении вдоль основы (вдоль спирали), зато они имеют более высокие физико-механические характеристики поперек основы (поперек ленточной спирали). Кроме того, стеклоткани с саржевым переплетением нитей (в сравнении с тканями сатинового и полотняного переплетения нитей) имеют более высокую ударную вязкость, то есть более эффективно работают в условиях вибрационных воздействий, воздействий ударных волн и сейсмических факторов.

Введение в поверхностные слои УГЛС поверхностной перфорации с ячеистой структурой исполнения еще более повышают стойкость УГЛС в составе многослойных защит трубопроводов от воздействия вибрационных и любых других знакопеременных нагрузок. Здесь следует заметить, что прочностные, жесткостные и другие физико-механические и теплофизические свойства УГЛС для многослойной защиты трубопровода зависят от многих конструктивных параметров стеклотканей, из которых она (многослойная защита) изготавливается: это и толщина волокон, и передок переплетения прядей в нити и их крутка, и узоры переплетений нитей и геометрические размеры этих узоров. Обычно толщины волокон, применяемых для вышеназванных тканей, и их количество в прядях колеблются в очень незначительных пределах, а потому эти факторы практически не сказываются на физико-механических и эксплуатационных характеристиках многослойной защиты дефектных зон трубопровода. Порядок переплетения прядей в нити также не оказывает заметного влияния на прочностные и эксплуатационные характеристики многослойной защиты трубопровода. А вот крутка нитей, из которых изготовлена стеклоткань, значительно влияет и на свойства УГЛС, и на свойства многослойной защиты трубопровода, из которой она изготовлена.

Так, например, предел прочности материала УГЛС в кольцевом направлении спирали, изготовленной из стеклоткани из нитей в 6 сложений и круткой 10-50 круток/метр, составляет 105-120% прочности такого же материала, но с круткой нитей 250 круток/метр. Водопоглощение у материалов на тканях из нитей с меньшей круткой ниже, чем у таких же материалов, но с высокой круткой. Улучшение свойств материала УГЛС с уменьшением крутки нитей объясняется более высокой степенью пропитки нити связующим.

По мнению авторов предлагаемого изобретения положительное влияние уменьшения крутки нити на свойства материала будет увеличиваться и с понижением контактного сдавливания пакета слоев ленточной спирали, напрямую зависимого от натяжения полотен тканей (фиг. 16-22) при формовании упругогибкой ленточной спирали (см. табл. 2). Поэтому авторы и предлагают формовать УГЛС из стеклотканей со слабо скрученными нитями основы и утка, имеющими рыхлые структуры. Именно такими структурами и обладают стеклоткани полотняного, саржевого и сатинового переплетения нитей. Здесь также следует заметить, что материал УГЛС (поскольку она предназначена для воспроизведения многослойной защиты трубопровода) должен обладать не только высокими физико-механическими и теплофизическими характеристиками, он должен обладать еще и высокими электроизоляционными свойствами. Это значит, что и применяемые для УГЛС нити, и связывающая их полимерная матрица должны быть неэлектропроводными. Делается это с той целью, чтобы избежать при эксплуатации УГЛС катодной коррозии и тем самым повысить эксплуатационную надежность и долговечность изготавливаемой из нее многослойной защиты трубопровода.

Для получения УГЛС всех вышеприведенных вариантов конструктивного исполнения авторы рекомендуют применять неэлектропроводящие стеклоткани, образованные из неэлектропроводящих алюмоборосиликатных нитей с диаметром от 5 до 15 мкм и круткой от 10 до 200 круток/метр и неэлектропроводящей отвержденной матрицы, состоящей из композиции эпоксидного связующего и фенольно-формальдегидного лака.

Не менее важен с точки зрения прочности, надежности и долговечности УГЛС в составе многослойных защит трубопроводности подход к выбору ячеистых структур поверхностной перфорации УГЛС. Проведенные пока предварительные исследования показали, что наибольшей прочностью и долговечностью обладают многослойные защиты трубопроводов, изготовленные (отформованные) из УГЛС, имеющих ячеистую равномерную сетчатую (по всем периметрам поверхностей витков УГЛС) перфорацию с размерами сторон ячейки от 0,5 до 5 мм и глубиной расположения (внедрения) в поверхностных слоях УГЛС от 0,1 до 1 мм.

Именно с такой сетчатой перфорацией УГЛС очень удобны и эффективны при проведении ремонтно-восстановительных работ дефектных поверхностей трубопроводов в полевых условиях (фиг. 48), то есть при проведении ремонтных работ на дефектных поверхностях трубопроводов без их демонтажа.

Особенно рационально применение таких особенно перфорированных конструкций УГЛС при ремонте трубопроводов в труднодоступных местах - ямах, котлованах, траншеях, трюмах кораблей, других труднодоступных зонах, где доступ к дефектным участкам трубопроводов затруднен, а применение каких-либо ремонтных средств механизации вообще невозможно.

Целесообразно применение заявляемой конструкции УГЛС в сочетании с антикоррозионными составами - клеями, смолами, например, эпоксидными, полиуретановыми и другими, а также клеями холодного отверждения со специальными катализаторами, например с эпоксидными компаундами, с катализаторами отверждения аминного типа, например полиэтиленполиамина.

Предложенные технические решения - конструкции УГЛС из композитных волокнистых материалов - во многих случаях могут быть использованы для создания многослойных защит трубопроводов в виде бандажных колец. В свою очередь, образованные из УГЛС многослойные защиты позволяют отремонтированным участкам трубопроводов продолжить безаварийную работу без остановки и демонтажа всей трубопроводной системы. На предприятии ПО "Авангард" проведены большие научно-исследовательские и опытно-конструкторские работы по изучению возможности применения УГЛС для ремонта труб и трубопроводов различного класса и назначения.

В соответствии с проведенными исследованиями изготовлены опытные партии УГЛС заявляемых конструкций, определены прочностные, жесткостные, теплофизические и эксплуатационные характеристики материалов этих конструкций. Начаты работы по определению работоспособности и эксплуатационной надежности типовых УГЛС для различных условий их эксплуатации.

Предварительные исследования, проведенные по оценке эффективности их применения с целевым назначением для ремонта дефектных участков магистральных трубопроводов, дали положительный результат. Предложенные технические решения - варианты конструкций УГЛС - имеют низкую себестоимость, нематериалоемки, не требуют при изготовлении в цехах высококвалифицированной рабочей силы. Кроме того, такие конструкции УГЛС достаточно эффективны при проведении ремонтно-восстановительных работ на трубопроводах - они значительно сокращают время и трудоемкость ремонтных работ и также не требуют использования в ремонтных работах высокой квалификации рабочей силы.

Предложенное техническое решение "Упругогибкая ленточная спираль" из композиционных волокнистых материалов по конструктивному исполнению является новым, высокотехнологичным и высокоэффективным по сравнению с известным уровнем техники.

Объем предлагаемых изобретений следует понимать шире, чем конкретно представленные в материалах описания (и формулах изобретений) конструкции УГЛС. Следует иметь в виду, что формы конструктивного выполнения УГЛС, описанные в материалах описания, представляют собой только возможные предпочтительные варианты их осуществления. Могут быть использованы различные варианты выполнения изобретения в отношении формы, размеров, структуры и расположения их отдельных элементов, в том числе структуры и геометрических размеров поверхностной перфорации УГЛС, если все это не выходит за пределы объемов, изложенных в пунктах формулы. Кроме того, предложенные технические решения не ограничиваются только их использованием при ремонтно-восстановительных работах дефектных поверхностей трубопроводов. Конструктивные решения УГЛС, представленные в материалах описания предлагаемого изобретения, могут быть использованы и в других областях техники, где требуется применение УГЛС из композиционных волокнистых материалов с повышенной "упругой памятью", отрывной и сдвиговой прочностью, водостойкостью и другими параметрами, описанными в материалах описания. В частности, они могут быть использованы в приборостроении (часовые механизмы), кораблестроении (ремонт трубопроводов сложной конфигурации непосредственно в труднодоступных местах трюмов кораблей), производстве мин, труб и трубопроводов, мостов и других строительных сооружений. Они могут быть использованы и в медицине, и в сельском хозяйстве, например в пчеловодстве, и в бытовой технике - при ремонте, например, глушителей автомобилей, двигателей и т.д., то есть там, где есть необходимость использования их прочностных, жесткостных и пружинистых свойств.

Таким образом, новое техническое решение в предложенной совокупности новых и известных существенных признаков соответствует и критерию "промышленная применимость", т.е. уровню изобретения.

Изобретение относится к строительству и используется при ремонте магистральных трубопроводов. Упругогибкая ленточная спираль из композиционных материалов (даны варианты) для защиты трещинообразных и коррозионных дефектов стенок трубопровода содержит охватывающие один другого непрерывные витки ленты из композиционного материала, выполненной многослойной из двух-десяти слоев, каждый выполнен из двух систем переплетенных нитей основы и утка. Нити основы ориентированы в спиральном направлении ленты. Объемное соотношение нитей ткани и полимерного связующего от 1:0,37 до 1:0,57 и объемное соотношение нитей основы и утка от 1:1 до 3:1. Повышает надежность трубопровода. 3 с. и 21 з.п.ф-лы, 52 ил., 2 табл.

| US 4700752 A, 20.10.1987 | |||

| RU 95108322 A1, 10.03.1997 | |||

| Разъемная термоусаживаемая оболочка | 1980 |

|

SU1009788A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| 0 |

|

SU178248A1 | |

Авторы

Даты

2001-01-27—Публикация

1999-06-30—Подача