Изобретение применяется в сельском хозяйстве и предназначено для ежедневного сбора 1000…3000 литров молока от индивидуальных фермерских хозяйств (ИФХ), его последующей пастеризации, охлаждения и отгрузки бидонами в пункты общественного питания либо упаковки для розничной сети. Устанавливается в деревенских молокоприемных пунктах, преимущественно используется в сочетании с упаковочными автоматами для продажи пакетов пастеризованного молока через розничную торговую сеть, что позволяет удвоить и утроить выручку ИФХ от мелочно-товарного животноводства.

Известны молочные пастеризационно-холодильные установки по заявкам на изобретение №2009144351 с решением о выдаче патента от 08.12.2010 г. [1], а также по патентам RU 2396746 C1 от 08.05.2009 года [2] и RU 2388217 С1 от 23.01.2009 [3], предназначенные для пастеризации (прогрева до 76°С) и последующего охлаждения молока перед отгрузкой потребителями или перед упаковкой.

Они содержат термоизолированный прямоугольный резервуар со щелевым испарителем, встроенным в днище [2] или боковины [1], мотор-редуктор с мешалкой на верхней крышке (траверсе), компрессорно-конденсаторный агрегат, соединенный трубопроводами нагнетания и всасывания со входом (инжектором) и выходом (коллектором) щелевого испарителя. В инжектор после пастеризации при охлаждении впрыскивается жидкий хладон, из коллектора отсасывается испаренный, что охлаждает молоко с 36°С до 4°С.

Нагрев молока осуществляется от водонагревательного бака с ТЭНами через щелевую водяную рубашку, встроенную соответственно в днище [1] или боковины [2], либо непосредственно через дисковые ТЭНы, прижатые к боковинам [3]. Поскольку охлаждение отпастеризованного молока с температурой +76°С щелевым испарителем за счет кипения фреона невозможно, из-за критичного роста давления кипения до 35 ат, то отпастеризованное молоко предохлаждают вначале до 36°С за счет циркуляции водопроводной (артезианской) воды через щелевую водяную рубашку[1, 2] либо через погружной змеевик нагреватель-охладитель [3]. Недостатком нагрева молока через дисковые ТЭНы является сложность конструкции и большое количество (30 шт.) однокиловаттных дисковых ТЭНов ⌀160 мм для своевременного прогрева больших объемов молока. 30 ТЭНов имеют контактную поверхность порядка 0,4 м2 и прогрев молока до 76°С приводит к пригоранию жира из молока в углах резервуара, где скорость потока слоев от мешалки ограничена. Внутренняя поверхность стенки резервуара при этом перегревается до 120°С, что и приводит порой к кипению и пригоранию жира. Контактная поверхность щелевой водяной рубашки по патентам [1, 2] впятеро больше, что исключает пригорание и снижает перегрев воды до 90…95°С в конце пастеризации (+76°С в молоке), однако их недостатком является также существенное усложнение конструкции, требующее водонагревательного бака с шестью-девятью 5 кВт ТЭНами, а также дополнительного электронасоса и двух-четырех электромагнитных клапанов.

С другой стороны, известны термоизолированные ванны пастеризации 1000 л молока Г2-ОПБ-1000, описанные на сайте www.deltamol.ru [4]. Они содержат мотор-редуктор с мешалкой, герметичную кольцевую полость вокруг вертикальной цилиндрической ванны с молоком, в которую сначала полтора часа подается горячий пар 95°С с расходом 150 кг, а затем ледяная вода +2°C с расходом 5 м.куб. в час. Регулируются потоки сложной электропневмогидроавтоматикой, такое энерго- и холодоснабжение доступно только на крупных и средних молокозаводах и не может применяться в условиях российской деревни. Известны также отечественные универсальные пластинчатые пастеризационно-охладительные установки ОГУ-2.5, производительностью 2500 л/ч, описанные на сайте www.protex.ru [5] и германские установки полной пастеризации молока производительностью 5000 л/ч, описанные на сайте www.trubatec.org. [6]. Они нагревают молоко горячим паром через пластинчатые теплообменники, после чего охлаждают отпастеризованное молоко ледяной водой, через такие же многосекционные пластинчатые теплообменники. Время выдержки потока молока при прогреве до 78°С составляет 25 с, затем происходит охлаждение до 4°С. Установки содержат сложную интегральную систему управления, гидропневматику, множество молочных насосов, расходомеров, дополнительных теплообменников, электромагнитных пневмо- и гидроклапанов, программируемых промышленных контроллеров.

Они обладают повышенной производительностью, мощностью по расходам пара и ледяной воды, большими массогабаритными характеристиками и большой ценой, что доступно крупным мелочно-товарным фермам, но делает неприемлемым их использование непосредственно в деревнях.

Известны также пастеризационные молочные цеха КОЛАКС-1001 на 1000 л в сутки, описанные на сайте www.сolaxm.ru [7], содержащие цилиндрическую вертикальную ванну длительной пастеризации на 500 л молока ⌀800 мм, Н 1000 мм с кольцевой герметичной полостью вокруг внутреннего резервуара для подачи пара или горячей воды, а также бак-электроводонагреватель 120 л мощностью 25 кВт для производства обогрева. Кроме того, цех содержит пластинчатый охладитель с расходом воды 3 м3 за смену при температуре не более 6°С для охлаждения артезианской или ледяной водой. Время прогрева (пастеризации) 500 л молока составляет около 4-х часов.

Недостатком оборудования КОЛАКС-1001 является малая площадь теплообмена при частичном заполнении резервуара, что замедляет процессы длительной пастеризации молока при заполнении до 50%. Фактически в техпроцессе используется три теплообменных емкости: резервуар длительной пастеризации, бак-водонагреватель и пластинчатый охладитель, а также одна накопительная емкость готового продукта на 1000 л молока, что усложняет электропневмоавтоматику, снижает КПД, увеличивает габаритные размеры и стоимость, при этом все емкости нуждаются в теплоизоляции для уменьшения потерь холода и тепла.

Кроме того, снижение температуры охлаждающей воды (не более 6°С), обусловленное необходимостью охлаждения выходной температуры отпастеризованного молока, предполагает внешний холодильник либо артезианскую воду, что накладывает дополнительные проблемы при установке в необорудованных местах. Расход холодной (ледяной) воды будет также повышенным (троекратным) при постепенном доведении молока до требуемой температуры +4°С из учета 3 м.куб на 1000 л продукта, вследствие снижения теплового напора (разницы температур) между молоком и охлаждающей водой в конце процесса. Периодическое обслуживание (промывка) пластинчатого охладителя, также осложняется необходимостью ежемесячного удаления молочного камня и жира, связанного с проходом больших объемов молока через полости пластинчатого теплообменника, который требует частой механической разборки пластин и очистки. В засушливых районах бурение артезианской скважины не всегда возможно, да и стоит не менее 1 млн. рублей. Известна также полезная модель квадратной ванны длительной пастеризации для сквашивания молока [8] по патенту RU 2007139028 от 23.10.2007 г., содержащая водяные ТЭНы в теплообменной водяной рубашке для подогрева, встроенные в днище. Охлаждение сквашиваемого резервуара с молоком после пастеризации осуществляется водопроводной или артезианской водой путем пропускания ее через герметичную полость (водяную рубашку) и переливную трубу. Для исключения «смятия» резервуара и «вздутия» герметичной полости динамическое давление в ней ограничивается дроссельной шайбой диаметром ⌀3,5…5 мм на входном патрубке. Одновременно эта шайба уменьшает расход холодной воды через полость до 30…50 л/мин и пропорционально ограничивает скорость охлаждения. К тому же она не до конца защищает резервуар от «смятия» при засорении переливной трубы, когда давление в полости может достигать 3…5 ат (водопроводного значения).

Наиболее близкой из известных по технической сущности к предлагаемому изобретению (прототипом) является молочная пастеризационно-холодильная установка по заявке на изобретение №2009144351 от 30.11.2009 с решением о выдаче патента от 08.12.2010 г. [1].

Она содержит термоизолированный резервуар с мотор-редуктором, мешалкой, термодатчиком молока, щелевым испарителем в четырех боковинах и водяной рубашкой в днище, а также водонагревательный бак (ВНБ) с ТЭНами, электронасосом, напорным и сливным электромагнитными клапанами нагрева и компрессорно-конденсаторный агрегат (ККА) с соленоидным вентилем, трубопроводами связанный со щелевым испарителем боковин. Пастеризационный нагрев молока осуществляется с помощью электронасоса путем циркуляции воды из ВНБ через щелевую водяную рубашку, а предохлаждение отпастеризованного молока с 76°С до 34°С (к моменту подключения фреонового охлаждения от ККА) осуществляется за счет водопроводной (артезианской) воды, проливаемой через щелевую водяную рубашку в канализацию.

Основным недостатком прототипа является значительное усложнение конструкции в виде дополнительного теплоизолированного водонагревательного бака, электронасоса, ряда трубопроводов, множества электромагнитных и других клапанов, трех магнитных пускателей, в сочетании с ростом габаритных характеристик, что повышает их стоимость.

Целью предлагаемого изобретения является упрощение и удешевление конструкции при одновременном повышении КПД и снижении перегрева воды как теплоносителя. С этой целью в молочную пастеризационно-холодильную установку, содержащую термоизолированный прямоугольный резервуар со щелевым испарителем, встроенным в четыре боковины, мотор-редуктор с мешалкой на верхней крышке, компрессорно-конденсаторный агрегат (ККА) с первым магнитным пускателем и соленоидным вентилем, соединенный трубопроводами нагнетания и всасывания со входом и выходом щелевого испарителя, а также датчик давления всасывания, связанный с первым магнитным пускателем, и датчик температуры резервуара, связанный своим выходом с соленоидным вентилем и первым магнитным пускателем, СОГЛАСНО ИЗОБРЕТЕНИЮ введены плоский герметичный поддон с напорным и сливным патрубками, подъемным коленом, армирующими вварными стяжками и водонагревательными ТЭНами, встроенный в днище резервуара, а также электромагнитный клапан охлаждения и второй магнитный пускатель, причем напорный патрубок через электромагнитный клапан охлаждения соединен с водопроводом, а сливной патрубок через подъемное колено - с канализацией, при этом выход датчика температуры связан со вторым магнитным пускателем, подключенным к ТЭНам, а также с электромагнитным клапаном охлаждения.

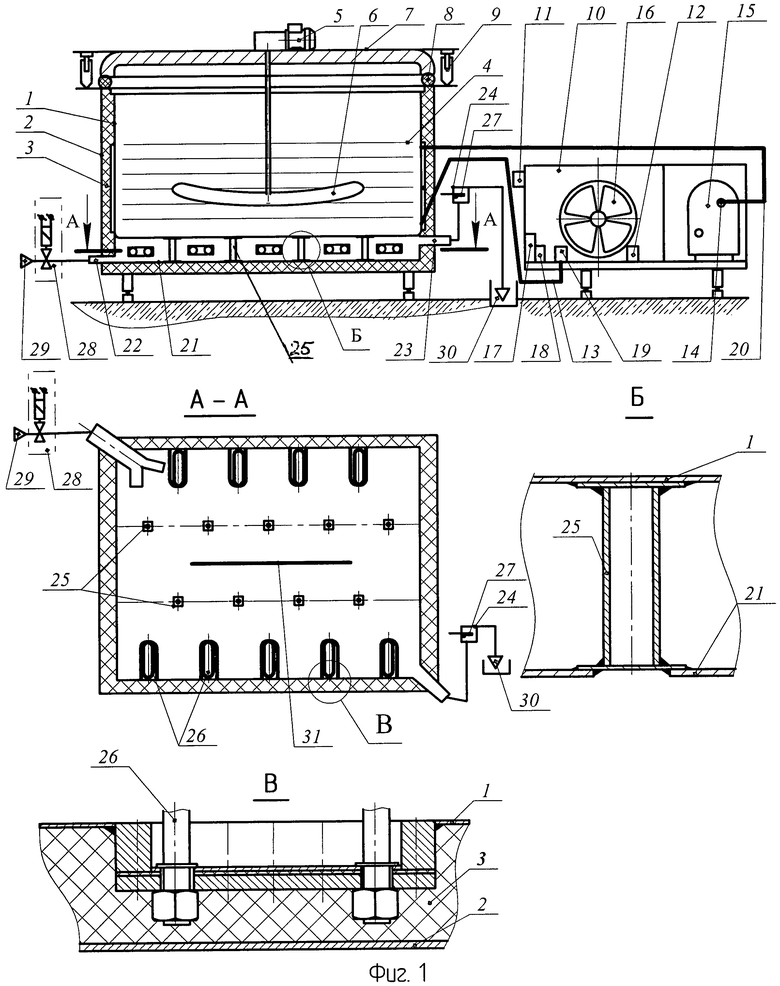

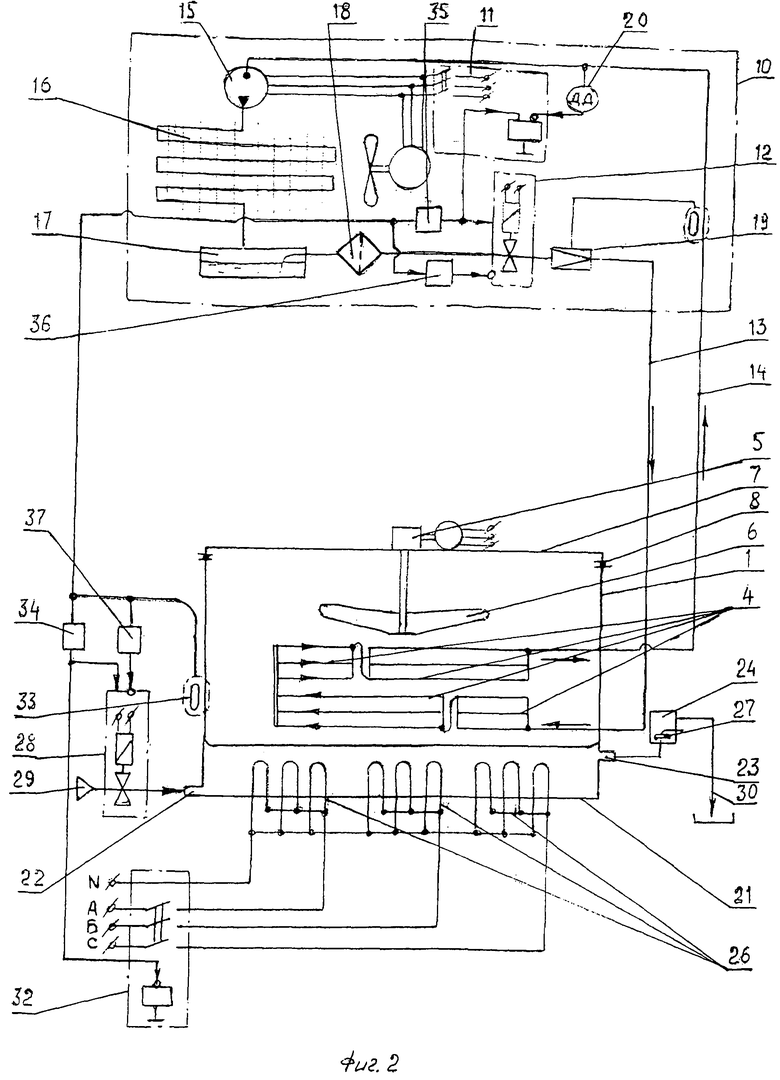

Изобретение поясняется чертежами, где на фиг.1 представлен сборочный чертеж МПХУ, а на фиг.2 - схема электрогидравлическая комбинированная.

МПХУ (фиг.1, фиг.2) содержит прямоугольный теплоизолированный резервуар 1 с наружной облицовкой 2, слоем теплоизоляции 3 и щелевым испарителем 4, встроенным в четыре боковины. Мотор-редуктор 5 с мешалкой 6 располагается на верхней теплоизолированной крышке 7, уплотняемой эластичной манжетой 8. Крышка 7 закрывается для плотности на замки (на фиг.1 не показаны) и открывается при промывке пневмопружинами 9. Крышка 7 также может быть выполнена составной и содержать неподвижную центральную траверсу. Компрессорно-конденсаторный агрегат (ККА) 10 с первым магнитным пускателем 11 и соленоидным вентилем 12 соединен трубопроводами нагнетания 13 и всасывания 14 со входом и выходом щелевого испарителя 4. На раме ККА 10 располагается компрессор 15, конденсатор 16, ресивер 17, фильтр 18, терморегулирующий вентиль 19 и датчик давления всасывания 20.

С днищем резервуара 1, имеющего для номинального объема 1500 л размеры 1290×1850×900 мм (ШхДхВ), сварен плоский герметичный поддон 21 с напорным 22 и сливным 23 патрубками, подъемным коленом 24, а также армирующими вварными стяжками 25. Вварные стяжки 25 выполнены из нержавеющей трубы ⌀30 мм длинной 70 мм с торцевыми квадратными «пятаками» 50×50 мм (фиг.1) и равномерно армируют поддон 21, выдерживая давление водопровода Р=3 ат. В торцах поддона 21 герметично собраны водяные ТЭНы 26 (фиг.1) мощностью 5 кВт каждый количеством 9 шт. для вместимости 1500 л резервуара 1. Это позволяет равномерно симметрично «звездой» нагрузить каждую фазу 220 В на 15 кВт при общей мощности нагревателей N=45 кВт. В подъемном колене 24, представляющем собой фактически расширительный бачок ⌀100 мм, высотой 200 мм, располагается поплавковый датчик уровня 27. Напорный патрубок 22 через электромагнитный клапан 28 охлаждения соединен с водопроводом 29. Сливной патрубок 23 через подъемное колено 24 связан с канализацией 30. В поддон 21 вварена перегородка 31 длиной 600 мм для равномерного распределения потока охлаждающей воды. ТЭНы 26 соединены с трехфазной промышленной сетью 380 В через второй магнитный пускатель 32 (фиг.2). Многофункциональный датчик температуры молока 33 закреплен на резервуаре 1 и связан своим выходом через компаратор 34 температуры пастеризации t°C=76±1°C со вторым магнитным пускателем 32 и электромагнитным клапаном 28 охлаждения, а также через компаратор 35 (температура +36°С, начало фреонового охлаждения) с первым магнитным пускателем 11 и соленоидным вентилем 12. Кроме того, датчик температуры 33 через выключающий компаратор 36 (+4°С, завершение процесса охлаждения) связан с соленоидным вентилем 12 и через выключающий компаратор 37 (температура +20°С, завершение водяного предохлаждения) - с электромагнитным клапаном 28.

Работает МПХУ следующим образом.

При включении режима пастеризации второй магнитный пускатель 32 подключает ТЭНы 26 к промышленной сети 380 В, 50 Гц и начинает нагревать воду в поддоне 21. Через днище резервуара 1 площадью порядка S=2 кв.м, толщиной h=1.5 мм тепло равномерно передается молоку. Этому способствует мешалка 6, вращаемая мотор-редуктором, осуществляющим гомогенизацию слоев молока и равномерный теплосъем. Благодаря большой площади непосредственного теплового контакта S=2 кв.м между водяным поддоном 21 и конвекционными тепловыми потоками от ТЭНов 26, направленными вверх, а также работе мешалки 6, перегрев воды относительно молока не превышает нескольких градусов. Простой расчет передаваемой мощности N (кВт) через нержавеющую сталь толщиной h=1,5 мм с коэффициентом теплопроводности К=15 Вт м/град при перепаде температур ΔТ=3°С, S=2 кв.м, показывает, что

N=K∗ΔT∗S/h=15∗3∗2/1,5∗10-3 Bт=60 кBт.

Таким образом, расчетный перегрев не превышает 3°С при потоке мощности 45 кВт. Он близок к реально замеренным. Таким образом, молоко за 2…3 часа нагревается до 76°С без пригорания молочного жира, перегрева ТЭНов и кипения воды. Поплавковый датчик уровня 27 в подъемном колене 24 защищает ТЭНы 26 от перегорания в случае аварийной разгерметизации поддона 21, обесточивая их через второй магнитный пускатель 32.

После прогрева до 76°С срабатывает компаратор 34, обесточивает через второй магнитный пускатель 32 ТЭНы 26 и включает электромагнитный клапан 28 охлаждения.

170 л горячей воды +80°С из герметичного поддона 21 вытесняется через переливное подъемное колено 24 водопроводом 29 в канализацию 30. Слои теплой воды поднимаются кверху и вытекают через сливной патрубок 23, размещенный вверху поддона 21, а слой холодной воды подается в напорный патрубок 22, размещенный внизу поддона 21. Перегородка 31 способствует равномерному симметричному распределению потока охлаждающей воды по всей плоскости днища.

Армирующие вварные стяжки 25 обеспечивают необходимый запас прочности днища резервуара 1 и плоского герметичного поддона 21 и защищают его полость от «вздутия» при аварийном росте давления до Р=3 ат, например при засорении или обледенении канализации 30. Самый напряженный сварочный шов вокруг трубы 25 ⌀30 мм, с катетом b=2 мм имеет площадь F=π∗d∗b=180 кв.мм и удельное напряжение на разрыв σ=Р∗S/Fn=3∗2∗104/180∗9=40 кг/кв.мм, где n=9 - количество стяжек 25. Такое напряжение выдерживается сварным швом без разрушения. Первоначально перепад температур ΔТ между отпастеризованным молоком и водопроводом составляет ΔT=76-16=60°C. Благодаря такому градиенту поток холодильной мощности N резко возрастает, ограничиваясь по существу расходом воды через электромагнитный клапан 28. Мешалка 6 способствует интенсивному теплообмену и охлаждению всего объема молока. Площади днища S=2 кв.м вполне достаточно, чтобы вода в напорный патрубок 22 поступала холодной 16°С, а вытекала из сливного патрубка 23 близкой к температуре молока.

Практически через полчаса температура отпастеризованного молока понижается до 36°С, когда срабатывает компаратор 35, и через магнитный пускатель 11 включается компрессор 15 ККА 10, а также открывается соленоидный вентиль 12. Жидкий фреон из ресивера 17 через фильтр 18, соленоидный вентиль 12, ТРВ 19 поступает в щелевой испаритель 4 боковин резервуара 1. Испаряясь, фреон охлаждает молоко, далее пары всасываются по трубопроводу 14, компрессируются в компрессоре 15 и конденсируются в конденсаторе 16, поступая в виде жидкости вновь в ресивер 17.

Идет ускоренный процесс двойного охлаждения молока - водой через днище резервуара 1, и фреоном - через щелевой испаритель 4 его боковин. Мешалка 6 способствует интенсивному теплообмену.

Еще через полчаса молоко охлаждается до 20°С. Тепловой напор между отпастеризованным молоком и водопроводной водой ΔТ снижается до ΔТ=20-16=4°С, после чего дальнейшее предохлаждение молока водой становится нецелесообразно, так как сопровождается избыточным сбросом воды с температурой 17…18°С в канализацию 30. Срабатывает выключающий компаратор 37, обесточивается электромагнитный клапан 38 и поток воды перекрывается.

Дальнейшее доохлаждение молока за 1 час осуществляется только фреоном от ККА 10. При этом ТРВ 19 автоматически уменьшает подачу жидкости в щелевой испаритель 4 по мере снижения тепловой нагрузки, обеспечивая постоянство перегрева. При доохлаждении молока до +4°С срабатывает выключающий компаратор 36, который обесточивает и перекрывает соленоидный вентиль 12. Остатки жидкого фреона испаряются из щелевого испарителя 4 и отсасываются через трубопровод 14, далее конденсируются в ресивер 17. Когда давление в датчике 20 уменьшается до 0,5 ат, отключается первый магнитный пускатель 11 и останавливается компрессор 15. Такое завершение цикла охлаждения молока гарантирует отсутствие жидкого фреона в щелевом испарителе 4 и, соответственно, исключает критический рост давления во всасывающем трубопроводе 14 при промывке резервуара 1 горячей водой или при нагреве в следующем цикле пастеризации. Таким образом, практически за 4…5 часов мы имеем в резервуаре 1 1500 л отпастеризованного и охлажденного молока. При уменьшении начальной загрузки резервуара 1 пропорционально сокращается время переработки молока.

По сравнению с прототипом [1] и аналогами [2, 3] предлагаемое изобретение имеет существенное упрощение и снижение массогабаритных характеристик и стоимости. Другим преимуществом перед прототипом является увеличенная контактная площадь между молоком и водой за счет включения в контакт радиусных отбортовок, что невозможно в щелевой водяной рубашке [1]. Исключаются потери тепла на ВНБ, насосах, трубопроводах, уменьшается перегрев воды, исключается кипение, растет КПД. По сравнению с пластинчатыми аналогами [5, 6] изобретение также существенно упрощает конструкцию и обслуживание, так как промывка молочной полости резервуара 1 горячей водой и растворами при поднятой на пневмопружинах 9 крышке 7 и открытых замках не представляет никаких проблем. По сравнению с резервуарными аналогами [4, 7, 8] предлагаемое изобретение позволяет уменьшить в разы расходы воды и доохладить молоко до +4°С (нормы САНПИН) за счет ККА 10. С ноября 2010 г. предлагаемые МПХУ объемом от 1000 л до 3000 л внедрены в серийное производство на предприятии ООО НПП «Автомат-Владимир» (г.Ковров).

Библиографические данные

1. Молочная пастеризационно-холодильная установка. Заявка на изобретение №2009144351 от 30.11.2009 г. с Решением о выдаче патента от 08.12.2010 г.

2. Молочная пастеризационно-холодильная установка. Патент RU 2396746 C1 от 08.05.2009 г.

3. Молочная пастеризационно-холодильная установка. Патент RU 2388217 С1 от 23.01.2009 г.

4. Ванна пастеризации молока Г2-ОПБ-1000, веб-сайт: www.deltamol.ru.

5. Универсальная пластинчатая пастеризационно-охладительная установка ОГУ-2.5, веб-сайт: www.protex.ru.

6. Установка полной пастеризации молока 5000 л/ч, веб-сайт: www.trubatec.org.

7. Пастеризационный молочный цех КОЛАКС-1001, веб-сайт: wvvw.colaxm.ru.

8. Ванна длительной пастеризации. Патент RU 2007139028 от 23.10.2007 на полезную модель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛНОКОМПЛЕКТНАЯ МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2437279C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2436293C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2420062C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2396746C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2388217C1 |

| РЕЗЕРВУАРНЫЙ ПРЕДОХЛАДИТЕЛЬ МОЛОКА | 2010 |

|

RU2446678C2 |

| БЫСТРОДЕЙСТВУЮЩАЯ УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2008 |

|

RU2371913C1 |

| ВАННА ПАСТЕРИЗАЦИИ | 1995 |

|

RU2092089C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2366165C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337535C2 |

Изобретение относится к сельскому хозяйству. Молочная пастеризационно-холодильная установка содержит термоизолированный прямоугольный резервуар со щелевым испарителем, который встроен в четыре боковины, мотор-редуктор с мешалкой на верхней крышке, компрессорно-конденсаторный агрегат с первым магнитным пускателем и соленоидным вентилем, который соединен трубопроводами нагнетания и всасывания со входом и выходом щелевого испарителя, датчик давления всасывания, связанный с первым магнитным пускателем, и датчик температуры резервуара, связанный своим выходом с соленоидным вентилем и первым магнитным пускателем. Установка имеет плоский приваренный герметичный поддон с напорным и сливным патрубками, подъемным коленом, армирующими вварными стяжками и водонагревательными ТЭНами, который встроен в днище резервуара, а также электромагнитный клапан охлаждения и второй магнитный пускатель. Напорный патрубок через электромагнитный клапан охлаждения соединен с водопроводом, а сливной патрубок через подъемное колено - с канализацией. Выход датчика температуры связан со вторым магнитным пускателем, подключенным к ТЭНам, а также с электромагнитным клапаном охлаждения. Изобретение уменьшает массогабаритные характеристики, снижает себестоимость, водо- и энергопотребление, повышает КПД. 2 ил.

Молочная пастеризационно-холодильная установка, содержащая термоизолированный прямоугольный резервуар со щелевым испарителем, встроенным в четыре боковины, мотор-редуктор с мешалкой на верхней крышке, компрессорно-конденсаторный агрегат с первым магнитным пускателем и соленоидным вентилем, соединенный трубопроводами нагнетания и всасывания со входом и выходом щелевого испарителя, а также датчик давления всасывания, связанный с первым магнитным пускателем и датчик температуры резервуара, связанный своим выходом с соленоидным вентилем и первым магнитным пускателем, отличающаяся тем, что в нее введены плоский приваренный герметичный поддон с напорным и сливным патрубками, подъемным коленом, армирующими вварными стяжками и водонагревательными ТЭНами, встроенный в днище резервуара, а также электромагнитный клапан охлаждения и второй магнитный пускатель, причем напорный патрубок через электромагнитный клапан охлаждения соединен с водопроводом, а сливной патрубок - через подъемное колено - с канализацией, при этом выход датчика температуры связан со вторым магнитным пускателем, подключенным к ТЭНам, а также - с электромагнитным клапаном охлаждения.

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2388217C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СМЕСИТЕЛЬ ПРЯДИЛЬНЫХ ВОЛОКОН | 1948 |

|

SU76776A1 |

Авторы

Даты

2012-08-10—Публикация

2011-02-21—Подача