Изобретение относится к обработке материалов резанием, в частности к режущему инструменту для черновой обработки сталей.

Известна режущая пластина, состоящая из двух слоев.

Недостатком данной конструкции пластины является невысокая стойкость при больших размерах пластин из-за плохого прилегания параболических плоскостей и отслоения и растрескивания режущего слоя вследствие высоких вибрационных и ударных нагрузок при черновой обработке сталей.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является комбинированная режущая пластина, состоящая из металлокерамической режущей части и заполнителя из стали, находящегося в выемках режущей части.

Недостатком этой конструкции режущей пластины является повышенный расход твердого сплава и невысокая стойкость при больших размерах пластин (площадь > >4 см2) из-за отслоения и растрескивания режущей части вследствие высоких вибрационных и ударных нагрузок при черновой обработке сталей и плохого контакта пластины с элементами ее крепления.

Целью изобретения является снижение расхода твердого сплава и повышение стойкости режущих пластин с механическим креплением площадью > 4 см2 при черновой обработке сталей путем гашения вибрации и ударов, возникающих при черновой обработке сталей, увеличения прочности пластины и улучшения контакта пластины с элементами ее крепления.

Это достигается тем, что в режущей пластине с механическим креплением, состоящей из режущей части, выполненной из твердого сплава и металлического основания, соединенных между собой слоем припоя на поверхности основания, обращенной к режущей части, выполнены замкнутые по контуру канавки, повторяющие контур пластины, причем отношение суммарного объема канавок к объему слоя припоя 2,0 - 2,5 при отношении высоты режущей части к высоте основания 1: 2 - 1: 1, а на места контакта пластины с элементами ее крепления нанесен слой пластичного металла, например сплавов на основе меди.

Предлагаемое выполнение поверхности основания, прилегающей к режущей части, позволяет повысить стойкость режущей пластины, так как возникающие в процессе резания в зоне контакта режущей части и обрабатываемого материала значительные вибрационные и ударные колебания через слой припоя передаются на основание пластины. Разрывы в слое припоя, образованные замкнутыми канавками, позволяют гасить возникающие вибрации и удары. Кроме того, канавки служат для стока излишков припоя и флюса, что позволяет получить равномерный сплошной слой припоя. При отношении суммарного объема канавок к объему слоя припоя < 2,0 происходит частичное или полное заполнение канавок припоем и нет разрыва в слое припоя, не происходит гашения вибраций и ударов. При отношении суммарного объема канавок к объему припоя > 2,5 снижается стойкость режущей пластины из-за уменьшения жесткости основания.

При отношении высоты режущей части к высоте основания < 1: 2 наблюдается уменьшение стойкости режущей пластины из-за недостаточной прочности режущей части. При отношении высоты режущей части к высоте основания > 1: 1 наблюдается повышенный расход твердого сплава и уменьшение стойкости режущей пластины, так как стальное основание демпфирует вибрации и удары и при уменьшении его высоты снижается эффект демпфирования.

Нанесение на места контакта пластины с элементами ее крепления слоя пластичного металла, например сплавов на основе меди, увеличивает стойкость пластины, так как при больших размерах пластины (площадь > 4 см2) из-за отклонений формы площадь контакта пластины с элементами ее крепления мала для жесткого крепления пластины при больших усилиях резания, что приводит к увеличению вибраций и уменьшению стойкости пластины. Слой пластичного материала увеличивает площадь контакта пластины с элементами ее крепления и частично гасит вибрацию.

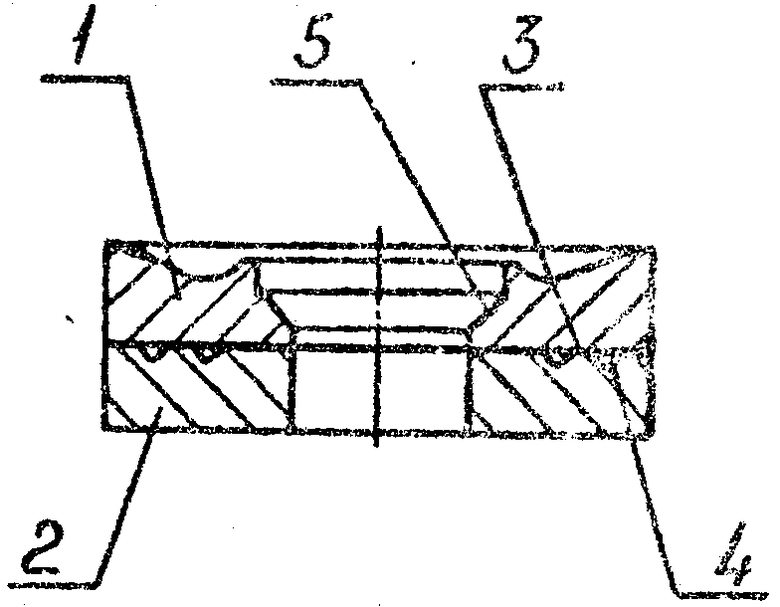

На чертеже представлена режущая пластина, разрез.

Пластина состоит из режущей части 1, основания 2 и слоя припоя 3. На поверхности основания 2 выполнены замкнутые канавки 4, повторяющие контур пластины. На места соприкосновения пластины с элементами крепления нанесен слой мягкого металла 5.

П р и м е р. Пластина имеет круглую форму, диаметр 32 мм, толщина режущей части 12 мм, толщина основания 15 мм. Из твердого сплава спекают режущую часть пластины, а из стали ХВГ изготавливают основание с замкнутыми кольцевыми канавками глубиной 1,5 мм и шириной 1,5 мм. Расстояние между канавками 5 мм. Обе части с нанесенным слоем припоя и флюса под грузом 1 кг помещают в печь вакуумную и нагревают в среде азота давлением 0,03 МПа до температуры 1320оС, а затем охлаждают со скоростью 7-8оС в минуту. В процессе пайки при указанном давлении среды поверхность пластины покрывается слоем припоя посредством процесса испарение-осаждение.

Были проведены производственные испытания изготовленных пластин в производственных условиях на Волжском трубном заводе на операции обдирки заготовки трубы. Обрабатываемый материал - сталь 12Х18Н10Т, диаметр заготовки 350 мм, снимаемый слой - 5 мм за 1 проход резца.

Стойкость аналогичной по форме пластины, полностью выполненной из твердого сплава, принята за 1. Коэффициент стойкости двухслойной пластины, аналогичной по форме, материалам и технологии изготовления, разработанной, но выполненной без канавок 0,8; с канавками, но с соотношением суммарного объема канавок к объему слоя припоя < 2 и без покрытия слоем меди 1,1; с канавками и с соотношением суммарного объема канавок к объему слоя припоя 2 - 2,5, но без покрытия слоем меди - 1,5. Коэффициент стойкости разработанной пластины 1,7. (56) Патент ГДР N 250072, кл. B 23 B 27/14, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ | 1991 |

|

RU2007491C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ КРУГОМ С ПРЕРЫВИСТОЙ И НЕПРЕРЫВНОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2155661C2 |

| ТОРЦОВАЯ РЕЖУЩАЯ, РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ И ДЕФОРМИРУЮЩАЯ ФРЕЗА, РАБОЧИЕ ПЛАСТИНЫ К НЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ДЕФОРМИРУЮЩЕЙ ФРЕЗОЙ | 2005 |

|

RU2318634C2 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ СПЕЧЕННОГО ИЗДЕЛИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2104826C1 |

| РЕЖУЩАЯ ПЛАСТИНА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ НА ОПОРНОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2028876C1 |

| Пильное полотно для обработки древесины | 1991 |

|

SU1794010A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2098388C1 |

| СБОРНАЯ ТОРЦОВАЯ ФРЕЗА | 2011 |

|

RU2482941C2 |

| МАШИННАЯ РАЗВЕРТКА | 2006 |

|

RU2401724C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ С РАДИАЛЬНЫМИ ОТВЕРСТИЯМИ И АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2190517C1 |

Использование: в области обработки материалов резанием. Сущность изобретения: в режущей пластине с механическим креплением, состоящей из режущей части, выполненной из твердого сплава, и стального основания, соединенных между собой слоем припоя, на поверхности основания, обращенной к режущей части, выполнены замкнутые по контуру канавки, повторяющие контур пластины, причем отношение суммарного объема канавок к объему слоя припоя 2,0 2,5 при отношении высоты режущей части к высоте основания 1 : 2 - 1 : 1. На места контакта пластины с элементами ее крепления нанесен слой пластичного металла. Положительный эффект: снижение расхода дорогостоящего твердого сплава и повышение стойкости режущей части пластины при черновой обработке сталей. 1 ил.

РЕЖУЩАЯ ПЛАСТИНА ДЛЯ МЕХАНИЧЕСКОГО КРЕПЛЕНИЯ, состоящая из режущей части, выполненной из твердого сплава и стального основания, соединенных между собой слоем припоя, отличающаяся тем, что на поверхности основания, обращенной к режущей части, выполнены замкнутые по контуру канавки, повторяющие контур пластины, причем отношение суммарного объема канавок к объему слоя припоя выбрано равным 2 : 2,5 при отношении высоты режущей части к высоте основания в пределах 1 : 2 - 1 : 1, а место, предназначенное для взаимодействия пластины с элементами ее крепления, выполнено со слоем пластичного материала.

Авторы

Даты

1994-02-28—Публикация

1992-08-10—Подача