Изобретение относится к области изготовления абразивного инструмента с аксиально-смещенным режущим слоем для металлообработки с подачей смазочно-охлаждающей технологической смеси (СОТС) через радиальные отверстия и поры круга.

Известен шлифовальный круг, содержащий соосно расположенные участки чернового шлифования и размещенный между ними участок чистового шлифования [1]. Контактирующие торцы участков чистового и чернового шлифования наклонены к оси вращения круга под углом α, определяемым по приведенной формуле.

Недостатком известного круга является то, что на операциях шлифования этим кругом возникают трудности при подаче СОТС в связи с наличием воздушных потоков, создаваемых вращающимся кругом. Энергия воздушных потоков настолько велика, что достаточна для отбрасывания струй СОТС от зоны обработки. Непопадание СОТС в зону резания увеличивает теплообразование и ухудшение отвода теплоты из зоны обработки, не образуются в зоне шлифования защитные пленки, препятствующие непосредственному контакту абразивных зерен с обрабатываемой поверхностью, предотвращающие изнашивание круга и снижение трения. Отброшенные из зоны резания струи СОТС не удаляют отходы шлифования (абразивной пыли и стружки), что резко снижает режущую способность круга и увеличивает число его правок.

Известен абразивный круг, выполненный с возможностью охлаждения СОТС, подаваемой на его торец через сопло, при этом круг установлен на шпинделе под углом к плоскости вращения с образованием аксиально-смещенного режущего слоя [2]. Кроме того, на торце круга выполнен круговой паз и сквозные конические отверстия, предназначенные для подачи СОТС к противоположному от сопла торцу.

Недостатком известного круга является неуравновешенность и большой дисбаланс, возникающий из-за угла наклона круга и наличия неуравновешенных паза и сквозных отверстий, расположенных с одной стороны. При большой частоте вращения круга дисбаланс создает значительную центробежную силу, которая может в несколько раз превысить собственную массу круга и вызвать его разрушение. Дисбаланс круга в процессе работы приводит к ухудшению качества шлифуемой поверхности (появлению огранки и волнистости, шлифовочных прижогов, увеличению шероховатости и другим дефектам), повышенному износу круга в процессе правки, увеличению износа правящего инструмента, преждевременному выходу из строя шпиндельного узла.

Наиболее близким по технической сути к предлагаемому абразивному кругу является абразивный круг с радиальными каналами и с подачей СОТС через осевую полость шпинделя [3].

Недостатком известного абразивного круга является отсутствие сплошной безканальной части круга, как наиболее износостойкой, и оптимального сочетания этой части с частью, имеющей радиальные каналы, а это снижает общую стойкость круга, увеличивает расход абразивного инструмента и себестоимость обработки.

Задача изобретения - повышение качества и производительности шлифования труднообрабатываемых материалов, склонных к дефектообразованию в виде прижогов и микротрещин, путем увеличения пропитки абразивного инструмента и создание аксиально-смещенного режущего слоя центральной части круга, а также повышение стойкости круга путем обеспечения равномерного охлаждения осциллирующей площади контакта центральной части круга и изделия, уменьшение засаливаемости, дисбаланса круга и себестоимости обработки.

Для решения поставленной задачи используют абразивный круг, имеющий радиальные каналы и выполненный с возможностью размещения на шпинделе с осевой полостью и подачи смазочно-охлаждающей технологической смеси в зону резания через нее и радиальные каналы, при этом радиальные каналы расположены в приторцовых частях круга переменной от 0 до (Вкр-Во) высоты с образованием центральной части без каналов, которая наклонена под острым углом α к плоскости, перпендикулярной оси вращения круга, при этом величина угла α определена по формуле

α=arctg(Вкр-Во)/Dmax,

где Вкр, Dmax - соответственно высота и максимальный наружный диаметр абразивного круга;

Во - высота центральной части круга без каналов, выбранная из условия Во≥0,5 Вкр.

Предлагаемая конструкция абразивного круга поясняется чертежами.

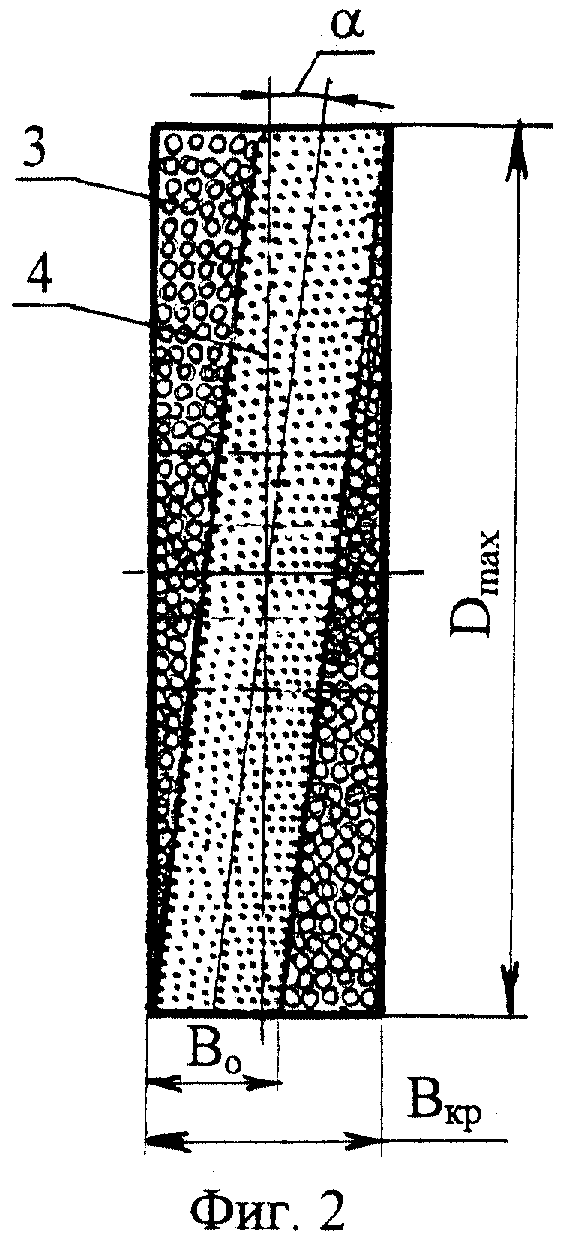

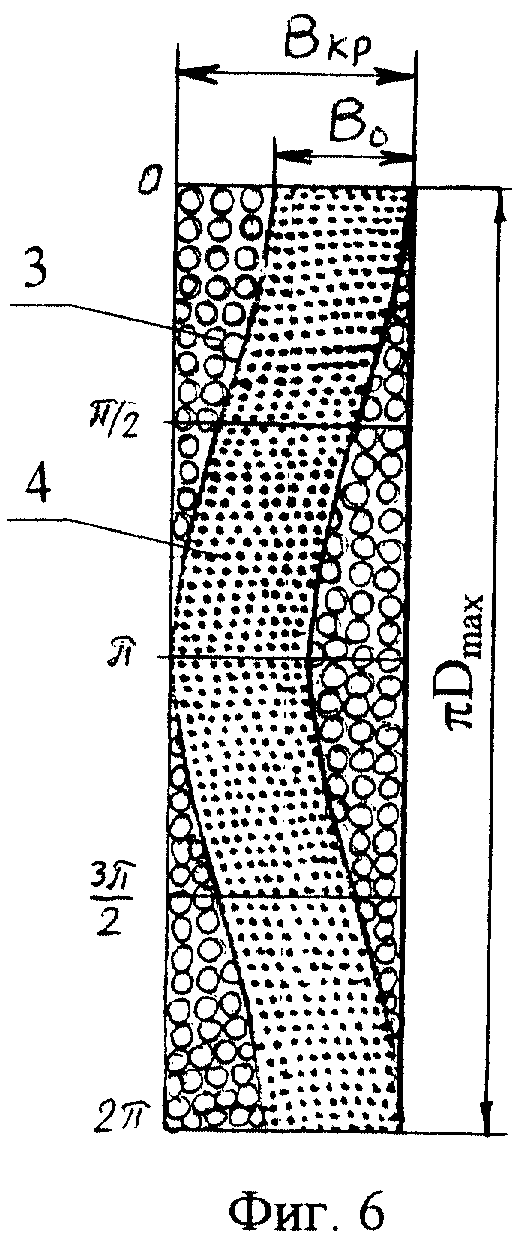

На фиг.1 изображен осевой разрез абразивного круга; на фиг.2 - общий вид круга; на фиг. 3 - поперечный разрез по А-А на фиг.1; на фиг.4 - крепление круга на шпинделе с осевой полостью, продольный осевой разрез; на фиг.5 - поперечный разрез по Б-Б на фиг.4; на фиг.6 - развертка периферийной режущей поверхности круга.

Абразивный круг 1 содержит радиальные каналы 2, которые расположены только в приторцовых частях 3 круга 1, причем эти части 3 имеют переменную высоту изменяющуюся от нуля до (Вкр-Во) благодаря наклону под острым углом α к плоскости, перпендикулярной оси вращения, центральной абразивной части 4 без каналов 2 (см. фиг.2). Угол α определяют по формуле:

α=arctg(Bкp-Во)/Dmax,

где Вкр, Dmax - соответственно высота и максимальный наружный диаметр шлифовального круга 1;

Во - высота центральной абразивной части 4 круга 1 без каналов 2, которая может принимать значения Во≥0,5 Вкр.

Предлагаемый круг 1 закрепляют на шпинделе 5 с осевой полостью 6, на стенках которого выполнены каналы 7, связывающие осевую полость 5 с кольцевыми канавками 8 на поверхности шпинделя 5.

Крепление круга 1 на шпинделе 5 осуществляется гайкой 9 через картонные прокладки, а для предотвращения вытекания СОТС из осевой полости 6 служит резьбовая пробка 10 с уплотнительной прокладкой и кожух 11 (см. фиг.4).

Абразивный круг работает следующим образом.

При шлифовании вращение сообщают шпинделю 5 с закрепленным на нем абразивным кругом 1 с радиальными каналами 2. Насосная станция станка подает СОТС в осевую полость 6 шпинделя 5 под давлением 0,1...0,5 МПа и при расходе жидкости 5. ..10 л/мин. Оттуда под действием центробежной силы СОТС распределяется в отверстия 7 шпинделя 5, в пространство кольцевых канавок 8 на поверхности шпинделя под шлифовальный круг 1 и в радиальные каналы 2 круга, а оттуда непосредственно в зону шлифования.

Вытекая из радиальных каналов 2 СОТС под действием центробежной силы растекается по периферийной режущей части шлифовального круга 1, образуя на нем пограничный слой. При этом мгновенная смена режущих частей с радиальными каналами центральной осциллирующей абразивной частью позволяет попадать СОТС в зону резания последней.

Попадание СОТС в зону резания уменьшает теплообразование и улучшает отвод теплоты из зоны обработки, в зоне шлифования образуются защитные пленки, препятствующие непосредственному контакту абразивных зерен с обрабатываемой поверхностью, предотвращающие изнашивание круга и снижение трения. Попавшие через радиальные каналы 2 приторцовых частей 3 круга 1 в зону резания струи СОТС удаляют отходы шлифования (абразивной пыли и стружки), что резко увеличивает режущую способность круга и уменьшает число его правок.

Действие центробежной силы на СОТС и отсутствие воздуха в радиальных каналах 2 и осевых порах круга 1, выходящих на его периферийную поверхность, обеспечивает эффективное проталкивание СОТС в осевые поры и радиальные каналы круга.

При подаче СОТС через радиальные каналы и осевые поры круга уменьшается температура в зоне обработки не только вследствие лучшего подвода СОТС, но и меньшего трения, что исключает появление шлифовочных трещин и прижогов на обрабатываемой поверхности.

Данную конструкцию круга наиболее эффективно используют для работы кругами на керамических связках, так как в кругах на других связках осевые сквозные поры отсутствуют.

Шлифование проводят через 2. ..3 мин после подачи СОТС обязательно во вращающийся круг и прекращают подачу СОТС в него за 3 мин до выключения станка.

Предлагаемый абразивный круг имеет преимущества по сравнению с традиционными при шлифовании высоколегированных сталей и сплавов, когда лимитирующими факторами являются высокие требования к отсутствию прижогов и трещин. Использование кругов с радиальными каналами в приторцовых частях с переменной высотой и центральной абразивной частью без каналов, но наклонной под углом α к плоскости, перпендикулярной оси вращения, обеспечивает повышение стойкости на 40...60%, повышение производительности процесса на 30...50% без ущерба для качества обработанной поверхности, а также уменьшение износа инструмента и температуры на 30...40%. Из-за наличия радиальных каналов, которые выполняют диметром 0,5. ..1,5 мм, плотность приторцовых частей ниже (например, у кругов на керамической связке твердостью СМ1 находится в пределах 1,5...2 г/см3), чем у центральной части круга (той же твердости - 2,0. . . 2,2 г/см3), в этой связи напряжения, возникающие при работе приторцовыми частями, меньше.

Приторцовые с радиальными каналами части круга, работая в режиме самозатачивания, уменьшают появление прижогов и трещин на шлифованных поверхностях деталей. Шероховатость поверхности, обработанной приторцовыми частями круга, выше, чем - центральной частью, поэтому можно считать приторцовые части как заборные, позволяющие подавать СОТС непосредственно в зону резания. При этом приторцовые части ведут предварительную обработку, а центральная часть круга - окончательную, чистовую. Все это дает возможность шлифовать данными кругами с большими глубинами резания и подачами.

Хотя кромкостойкость приторцовых частей круга ниже по сравнению с центральной, но в сочетании с последней общая стойкость круга высокая и съем металла в единицу времени не снижается по сравнению с серийными кругами, при этом температура поверхности при шлифовании кругами с твердостью центральной части СМ1, СМ2 снижается на 200...250oС.

Предлагаемый абразивный круг решает проблему интенсификации шлифовальных операций благодаря аксиально-смещенному режущему слою центральной части круга. Применение таких шлифовальных кругов, в отличие от стандартных, позволяет уменьшить теплонапряженность процесса и увеличить режимы резания на 15. . .20%. Такие круги создают нестационарный режим шлифования, сопровождающийся периодическим прерыванием контакта центральной частью круга с обрабатываемой поверхностью для данного поперечного сечения обрабатываемой детали, открывают принципиально новые возможности понижения температуры. Так как в процессе шлифования центральной наклонной к оси вращения частью круга обеспечивается уменьшение времени теплового насыщения благодаря осцилляции, то температура в зоне контакта круга и обрабатываемой поверхности не достигает своих максимальных значений, т.е. она ограничена. Следовательно, аксиально-смещенный режущий слой центральной части круга осуществляет прерывистое шлифование и позволяет управлять температурой в зоне контакта. Эффект понижения температуры значительно усилен подачей СОТС непосредственно в зону резания через каналы приторцовых частей в момент прерывания процесса резания центральной частью круга.

Предлагаемые круги динамически уравновешены. Отсутствие дисбаланса в круге в процессе работы способствует улучшению качества шлифуемой поверхности (отсутствию огранки и волнистости, шлифовочных прижогов, уменьшению шероховатости и другим дефектам), пониженному износу круга в процессе правки, уменьшению износа правящего инструмента, долговременной работе шпиндельного узла.

Источники информации

1. Патент РФ 2008190 МКИ В 24 D 5/14. Шлифовальный круг /Ушанев О.Н., Приданникова Л.В. Заявка 5008540/08, заявл. 12.11.91. опуб. 28.02.94. Бюл. 4.

2. Патент РФ 2137594, МКИ В 24 D 5/10, В 24 В 55/02. Абразивный круг /Степанов Ю. С. , Афанасьев Б. И., Бородин В.В. Завка 98110547/02, заявл. 26.05.98. опуб. 20.09.99. Бюл. 26.

3. А. с. СССР 1636202 МКИ В 24 В 55/02. 23.03.1991 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187424C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187423C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2200083C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ПОНИЖАЮЩЕГО ТЕМПЕРАТУРУ ШЛИФОВАНИЯ | 2001 |

|

RU2199429C1 |

| СПОСОБ НАПОРНОЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ | 2001 |

|

RU2196040C1 |

| УСТРОЙСТВО ДЛЯ НАПОРНОЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ | 2001 |

|

RU2196041C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА | 1999 |

|

RU2171737C2 |

| СБОРНЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2198086C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ | 2001 |

|

RU2204474C2 |

| АБРАЗИВНЫЙ КРУГ | 1998 |

|

RU2137594C1 |

Изобретение относится к области изготовления абразивного инструмента с аксиально-смещенным режущим слоем для металлообработки с подачей смазочно-охлаждающей технологической смеси (СОТС) через радиальные отверстия и поры круга. Абразивный круг выполнен с возможностью размещения на шпинделе с осевой полостью и с возможностью охлаждения смазочно-охлаждающей технологической смесью, подаваемой в зону резания через осевую полость шпинделя. Круг содержит радиальные каналы, предназначенные для подачи СОТС в зону резания, которые расположены только в приторцовых частях круга. Эти части имеют переменную высоту, изменяющуюся от нуля до (Вкр-Во) благодаря наклону под острым углом α к плоскости, перпендикулярной оси вращения, центральной абразивной части без каналов. Применение таких шлифовальных кругов, в отличие от стандартных, позволяет уменьшить теплонапряженность процесса и увеличить режимы резания на 15-20%. Такие круги динамически уравновешены. Отсутствие дисбаланса в круге в процессе работы способствует улучшению качества шлифуемой поверхности (отсутствию огранки и волнистости, шлифовочных прижогов, уменьшению шероховатости и другим дефектам). 6 ил.

Абразивный круг, имеющий радиальные каналы и выполненный с возможностью размещения на шпинделе с осевой полостью и подачи смазочно-охлаждающей технологической смеси в зону резания через нее и радиальные каналы, отличающийся тем, что радиальные каналы расположены в приторцовых частях круга переменной от 0 до (Вкр-Во) высоты с образованием центральной части без каналов, которая наклонена под острым углом α к плоскости, перпендикулярной оси вращения круга, при этом величина угла α определена по формуле

α=arctg(Вкр-Во)/Dmax,

где Вкр, Dmax - соответственно высота и максимальный наружный диаметр абразивного круга;

Во - высота центральной части круга без каналов, выбранная из условия Во≥0,5 Вкр.

| Устройство для шлифования | 1988 |

|

SU1636202A1 |

| Устройство для подачи охлаждающей среды при шлифовании | 1976 |

|

SU674881A1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1991 |

|

RU2008190C1 |

| US 3324603, 19.06.1978. | |||

Авторы

Даты

2002-10-10—Публикация

2001-02-06—Подача