Изобретение относится к устройствам для формования изделий, например строительных блоков, и может быть использовано на предприятиях строительной индустрии и стройплощадках, а также других отраслях народного хозяйства для изготовления изделий из различных материалов.

Известно устройство для производства строительных изделий (а. с. СССР N 183658, кл. В 28 В 1/08), включающее поддон с неподвижными бортами, подвижные элементы, передающие механическую энергию на формуемую смесь, перемещающиеся поступательно, и привод. Работа устройства осуществляется следующим образом. В форму, образуемую поддон и неподвижными бортами, загружается формуемая смесь. Привод поступательно перемещает подвижные элементы, которые в свою очередь уплотняют эту смесь за счет передачи механической энергии.

Известно также устройство для уплотнения бетонной смеси, содержащее поддон с неподвижными бортами, подвижные борта, связанные посредством шарнирных тяг с приводом качания, и подвижную крышку, которые образуют шарнирный параллелограмм (1).

Наиболее близким техническим решением является устройство для уплотнения бетонных смесей, содержащее опорную раму, форму с неподвижными и подвижными бортами, связанными посредством шарнирных тяг с приводом качания, и подвижной крышкой, шарнирно соединенной с силовыми цилиндрами, которые шарнирно смонтированы на опорной раме и сблокированы попарно, причем штоки силовых цилиндров каждой пары соединены с подвижной крышкой при помощи шарниров с обшей осью качания (2).

Периодические возвратно-поступательные движения тяг вызывают поочередные удлинения и стопорения силовых цилиндров, ведущие к перемещению крышки вниз, что в сочетании с воздействием подвижных бортов приводит к интенсивному уплотнению бетонной смеси в форме.

Устройство для уплотнения бетонных смесей [2] обладает существенными недостатками, которые влияют на его производительность и качество формования. Для загрузки материала форма извлекается из-под опорной рамы, а после загрузки закатывается назад. После этого на бетонную смесь опускается подвижная крышка и только тогда начинается процесс уплотнения.

По окончании уплотнения подвижная крышка поднимается, форма с уплотненным изделием выкатывается из-под опорной рамы. Для извлечения изделия из формы необходима ее разборка.

В процессе уплотнения подвижная крышка из-за неравномерного перетекания жидкости в параллельных рабочих цилиндрах может занимать положение, не параллельное поддону формы, что приведет к нарушению формы изделия.

Кроме того, в устройстве амплитуда смещения подвижных бортов формы не зависит от степени уплотнения изделия. Это приводит к повышенным энергозатратам в конце процесса формования.

Целью изобретения является повышение производительности устройства и качества формования.

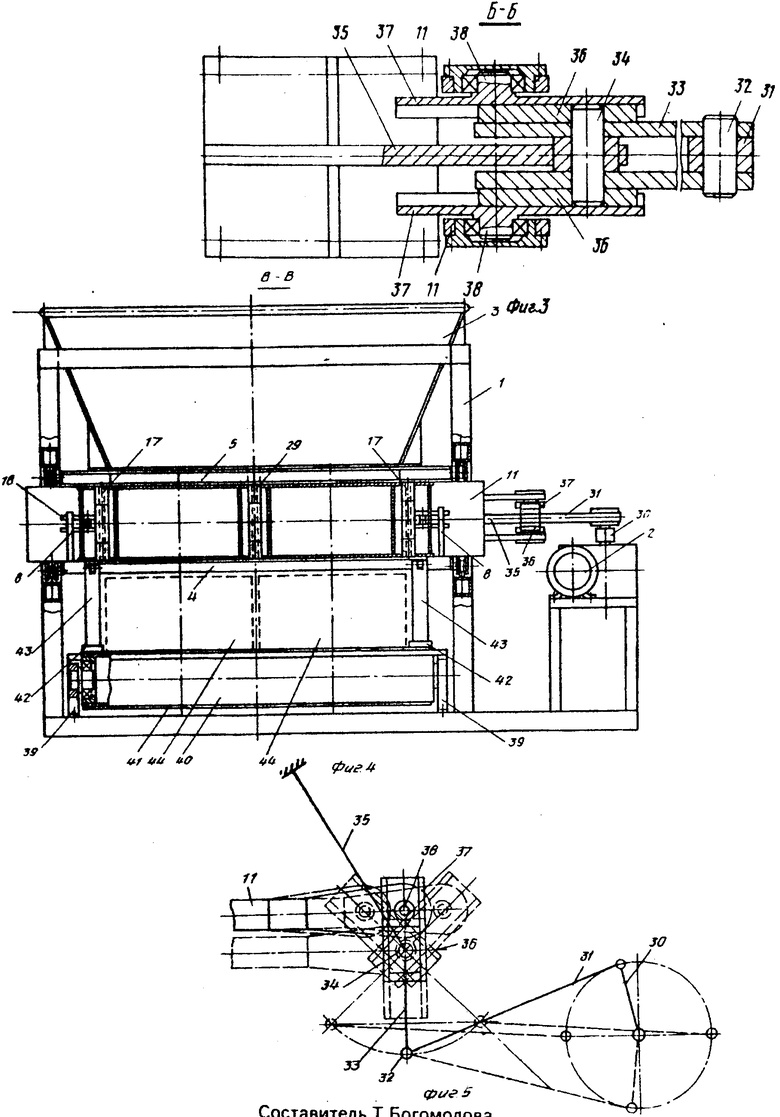

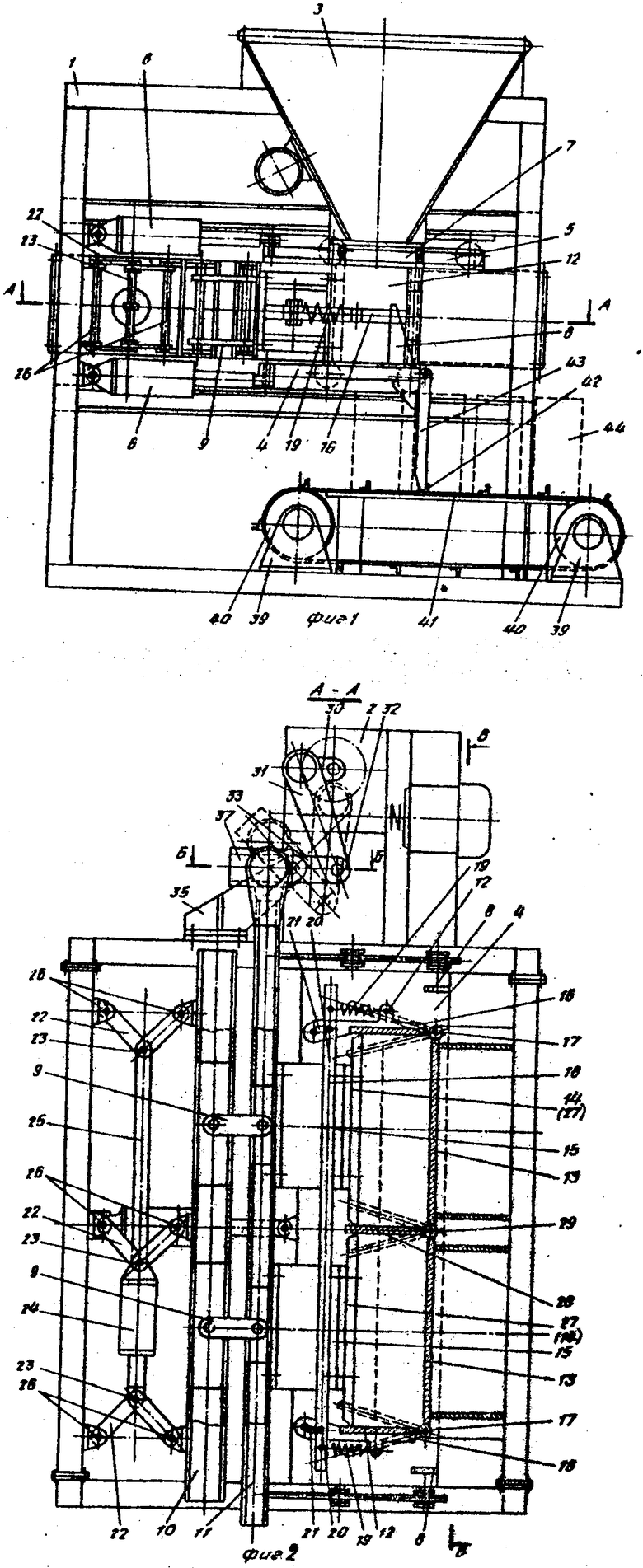

На фиг. 1 представлено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 3, 4 - разрез В-В на фиг. 2; на фиг. 5 - схема механизма изменения амплитуды смещения торцевых бортов формы.

Устройство для формования изделий содержит несущую раму 1, привод 2 качания, бункер 3, горизонтально расположенные шиберный затвор 4, образующий поддон формы, и шиберный затвор 5, образующий верхнюю крышку формы. Оба шиберных затвора 4 и 5 связаны с несущей рамой 1 силовыми цилиндрами 6. Верхний шиберный затвор 5 имеет загрузочное окно 7, а нижний шиберный затвор 4 - расположенные на его краях упоры 8. На несущей раме 1 установлен плоскопараллельный шарнирный четырехзвенник, состоящий из соединенных между собой серьгами 9 подвижной балки 10 и качающейся балки 11. Между шиберными затворами 4 и 5 установлены вертикальные торцовые борта 12, неподвижный продольный борт 13, закрепленный на несущей раме 1, и подвижный продольный борт 14, связанный через кронштейны 15 с качающейся балкой 11. Торцовые борта 12 оснащены ребрами 16 и одной стороной с помощью шарниров 17 соединены между собой тягой 18. Тяга 18 связана с ребрами 16 упругими возвратными элементами, например пружинами 19 растяжения, и установлена параллельно продольным бортам 13 и 14, оси 20 шарниров тяги 18 размещены в имеющих наклон к середине формы пазах 21, выполненных в ребрах 16 торцовых бортов 12 формы.

Кроме того, между подвижной балкой 10 и несущей рамой 1 установлен шарнирный силовой механизм, состоящий из попарно соединенных звеньев 22, средние шарниры 23 которого соединены попарно цилиндром 24 и жесткой тягой 25, а крайние шарниры 26 установлены на несущей раме 1 и подвижной балке 10.

Подвижный продольный борт 14 состоит из секций 27. Внутри формы параллельно торцовым бортам 12 установлены одна или несколько перегородок 28. Одна сторона перегородки 28 посредством шарнира 29 соединена с неподвижным продольным бортом 13, а другая размещена между секциями подвижного продольного борта 14.

На приводе 2 установлен кривошип 30, соединенный с шатуном 31. Ось 32 соединяет шатун 31 с дополнительным качающимся рычагом 33, установленным с помощью оси 34 на кронштейне 35, жестко закрепленном на раме 1. На рычаге 33 жестко закреплены ползуны 36, которые входят в направляющие пазы кулисы 37, соединенной цапфами 38 с качающейся балкой 11.

В нижней части рамы 1 установлены кронштейны 39, на которые опираются барабаны конвейера 40 с лентой 41, расположенной под шиберным затвором 4 и имеющей упоры 42, контактирующие с рычагами 43, шарнирно закрепленными на шиберном затворе 4 с шагом, равным его ходу. На ленте 41 располагаются после выгрузки отформованные изделия 44.

Устройство работает следующим образом.

Бункер 3 заполняется формуемым материалом. Шток силового цилиндра 24 вдвигается, перемещая подвижную 10 и качающуюся 11 балки вместе с подвижным продольным бортом 14 от неподвижного продольного борта 13, при этом форма достигается максимального объема. Включается привод 2 качания, шатун 31 которого через ось 32 приводит в колебательные движения дополнительный качающийся рычаг 33 относительно оси 34. Вместе с рычагом 33 качаются и ползуны 36, заставляющие качаться кулису 37, приводящую в возвратно-поступательное движение через цапфы 38 качающуюся балку 11.

При максимальном расстоянии между подвижным продольным бортом 14 и неподвижным продольным бортом 13 расстояние между осью цапф и осью 34 тоже максимальное, следовательно, максимальна и амплитуда смещения качающейся балки 11. Через кронштейны 15 и продольный подвижный борт 14 приводятся в движение торцовые борта 12 и перегородка 28.

Силовым цилиндром 6 открывается верхний шиберный затвор 5 и под бункером 3 оказывается загрузочное окно 7. Формуемый материал под действием собственного веса поступает в форму, после заполнения которой шиберный затвор закрывается. Форма, представляющая собой шарнирный параллелограмм, образованный неподвижным продольным бортом 13, торцовыми бортами 12, подвижным продольным бортом 14 и тягой 18, деформируется при смещении качающейся балки 11 (фиг. 3) и начинается уплотнение изделия.

Силовой цилиндр 24, выдвигая шток во время формования, раздвигает средние шарниры 23 плоского шарнирного силового механизма и через подвижную балку 10, серьги 9, качающуюся балку 11 и кронштейны 15 уменьшает расстояние между подвижным продольным бортом 14 и неподвижным продольным бортом 13. При этом объем материала в форме уменьшается.

Высота шарнирного параллелограмма формы при деформировании уменьшается, а цилиндр 24 при возвращении торцовых бортов 12 и перегородки 28 в первоначальное положение не допускает увеличения расстояния между продольными бортами 13 и 14, что обеспечивается силой, развиваемой давлением в его поршневой полости.

После прохождения торцовыми бортами 12 и перегородкой 28 перпендикулярного относительно неподвижного продольного борта 13 положения шарнирный параллелограмм формы деформируется в противоположном направлении, и процесс повторяется.

По мере сближения подвижного 14 и неподвижного 13 продольных бортов цапфы 38 перемещаются в сторону оси 34, при этом уменьшается амплитуда смещения качающейся балки 11. Когда продольные борта 13 и 14 сблизятся на заданное расстояние, ось цапфы 38 совместится с осью качания рычага 33, смещение балки 11 и деформирование шарнирного параллелограмма формы прекращается. Торцовые борта 12 и перегородка 28 занимают положение, перпендикулярное неподвижному продольному борту 13.

Для выгрузки отформованных изделий 44 снимается давление в цилиндре 24, при этом расстояние между продольными бортами 13 и 14 незначительно увеличивается. Затем открывается шиберный затвор 4, причем имеющиеся на нем упоры 8, дойдя до тяги 18, при дальнейшем движении затвора 4 растягивают пружины 19 и перемещают оси 20 в пазах 21 ребер. Так как пазы 21 прорезаны с наклоном к середине формы, торцовые борта 12 раздвигаются и отформованные изделия 44 под действием собственного веса выгружаются на конвейерную ленту 41. Затем силовым цилиндром 6 закрывают нижний шиберный затвор 4, при этом пружина 19 возвращает в прежнее положение оси 20, и соответственно, торцовые борта 12.

Рычаги 43, свободно отклоняющиеся при открывании шиберного затвора 4, при его обратном движении перемещают за упоры 42 на шаг ленту 41 конвейера, смещая из-под формы изделие 44. Затем цикл повторяется вновь.

По сравнению с прототипом значительно сокращается время загрузки материала и выгрузки готового изделия, так как не требуется частичной разборки и обратной сборки установки. Благодаря тому, что обеспечено плоскопараллельное перемещение элементов формы, гарантируется точность формообразования, а значит и качества изделия.

(56) Авторское свидетельство СССР N 719874, кл. В 28 В 1/08, 1977.

Авторское свидетельство СССР N 1079442, кл. В 28 В 1/08, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2017603C1 |

| Устройство для уплотнения бетонных смесей | 1982 |

|

SU1079442A1 |

| ЖЕЛЕЗОБЕТОННЫЙ АВТОКЛАВ | 1993 |

|

RU2056927C1 |

| УСТРОЙСТВО ДЛЯ ВОЗВЕДЕНИЯ СВАЙ В ГРУНТЕ | 1993 |

|

RU2049855C1 |

| ЗАГЛАЖИВАЮЩАЯ МАШИНА | 1992 |

|

RU2037616C1 |

| Транспортное средство для работы на склонах | 1982 |

|

SU1133126A1 |

| ПОДЪЕМНИК ДЛЯ ПОГРУЖЕНИЯ ИНВАЛИДА В БАССЕЙН | 1993 |

|

RU2063376C1 |

| Устройство для уплотнения бетонных смесей | 1990 |

|

SU1747273A1 |

| УСТРОЙСТВО ДЛЯ ВОЗВЕДЕНИЯ СВАЙ В СЛАБЫХ ГРУНТАХ | 1993 |

|

RU2040642C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ АРМАТУРЫ | 1998 |

|

RU2130365C1 |

Сущность изобретения: устройство для формования изделий содержит несущую раму, форму, привод качания, силовой механизм и бункер. Привод качения выполнен со смонтированным на раме плоскопараллельным четырехзвенником, состоящим из соединенных между собой серьгами подвижной и качающейся балок. Силовой механизм установлен между подвижной балкой и несущей рамой и выполнен в виде шарнирных двузвенников, шарнирно прикрепленных концами к несущей раме и подвижной балке, а скрепляющие звенья шарниры соединены с силовым цилиндром и жесткой тягой. Форма выполнена с горизонтально установленными шиберными затворами, каждый из которых оснащен гидроцилиндром. Верхний шиберный затвор, образующий верхнюю крышку формы, имеет загрузочное окно. Нижний шиберный затвор, образующий нижнюю крышку формы, выполнен с упорами по краям. Между шиберными затворами размещены вертикально установленные торцевые и продольные борта формы. Один из продольных бортов жестко закреплен на несущей раме, а другой, выполненный подвижным, соединен посредством кронштейнов с качающейся балкой. Торцевые борта имеют ребра с наклонными к середине формы пазами и шарнирно соединены одной своей стороной с неподвижным продольным бортом, а с другой стороны шарнирно соединены между собой тягой, установленной параллельно продольным бортам и связанной с ребрами пружинами растяжения. Оси шарниров тяги размещены в пазах ребер. Форма имеет разделяющие ее рабочую полость перегородки, установленные перпендикулярно продольным бортам. Подвижный продольный борт выполнен составным из секций, между которыми размещены одни концы перегородок, а другие их концы шарнирно прикреплены к неподвижному продольному борту. Привод качания выполнен в виде шатуна, ось которого соединена с качающимся вокруг установленного на раме шарнира рычагом, на котором жестко закреплены ползуны, размещенные в пазах кулисы с цапфами, опертыми на качающуюся балку. 2 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-02-28—Публикация

1991-05-27—Подача