Изобретение относится к производству строительных материалов, в частности к оборудованию для изготовления кирпичей.

Известна линия для изготовления кирпичей, содержащая бункер для глинопорошка, станину, формовочные гнезда, прессующий механизм и механизм выдачи отпрессованного кирпича из зоны прессования [1] .

Недостатком указанного технического решения является то, что невозможна автоматическая передача кирпичей из зоны прессования на последующую стадию обработки из-за того, что прессующий механизм расположен вертикально, а формовочное гнездо является неразъемным, что требует наличие выталкивателя. Так как отпрессованный кирпич извлекается выталкивателем с последующей их укладкой вручную на транспортное средство печи обжига, либо укладывается для естественной сушки, то для выполнения указанных работ требуются дополнительные трудозатраты, увеличивается время, что в конечном итоге приводит к снижению производительности линии в целом.

Наиболее близким техническим решением по технической сущности и достигаемому результату является линия для изготовления кирпичей, включающая установку для формования кирпичей, содержащая бункер для глинопорошка, станину, пресс-форму, прессующий механизм с пуансоном и механизм выдачи отпрессованного кирпича из зоны прессования [2] .

Недостатком указанного технического решения является то, что невозможна автоматическая передача кирпича из зоны прессования на последующую стадию обработки из-за того, что прессующий механизм расположен вертикально, а пресс-форма является неразъемной, что требует наличие выталкивателя, а извлекаемый кирпич располагается плашмя, а не торцом, т. е. в положении, которое необходимо для их перемещения в печи обжига. Поэтому для возможности передачи кирпичей в печь обжига необходимо удаление из зоны прессования сталкивателем, закрепленным к каретке механизма засыпки с последующим формованием их на вагонетке, что повышает трудоемкость, увеличивает время и приводит к снижению производительности.

Целью изобретения является обеспечение непрерывности процесса изготовления кирпичей путем автоматической передачи материала и изделия с одной позиции обработки на последующую, снижение трудоемкости, габаритов и повышение производительности.

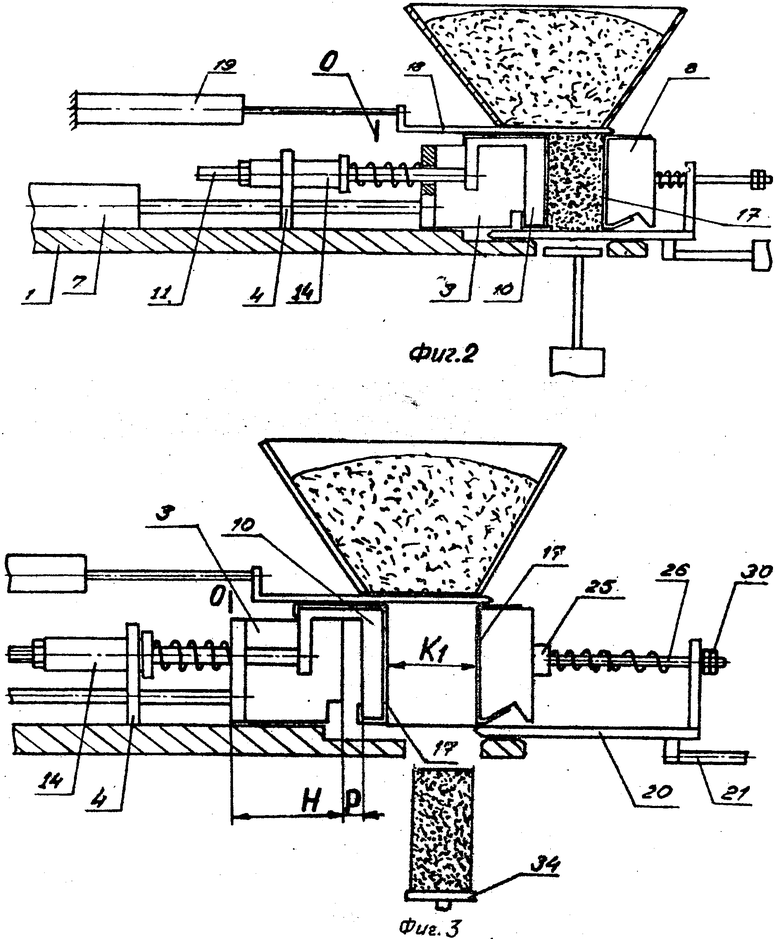

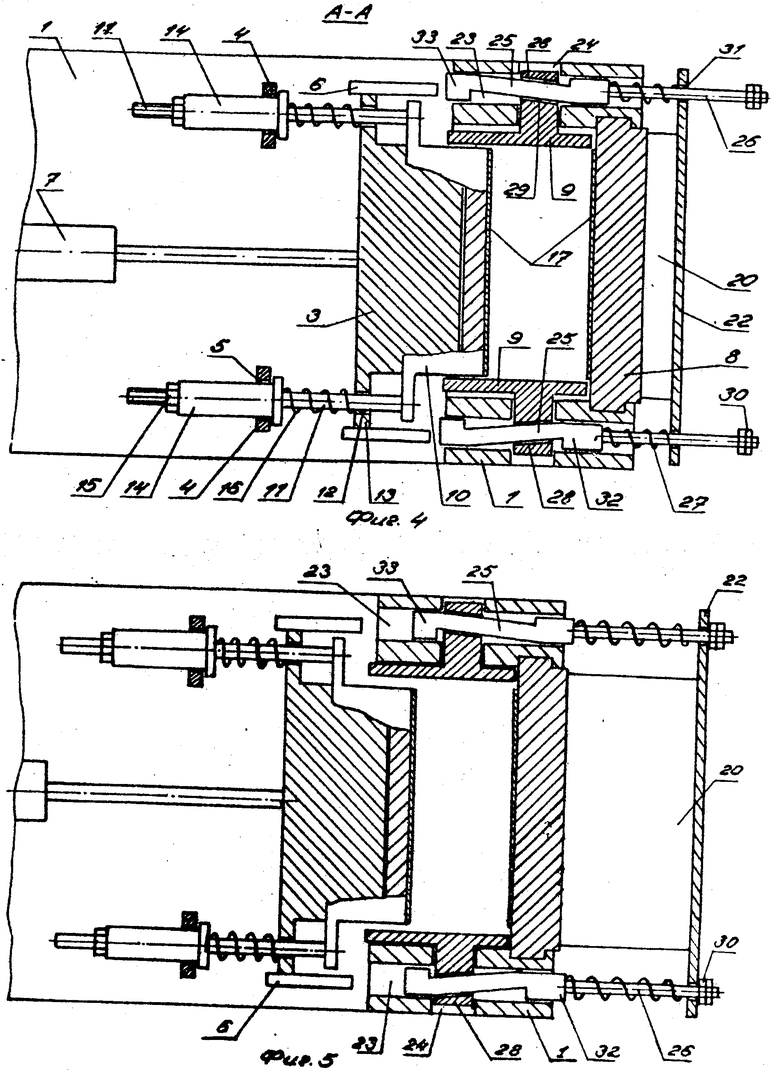

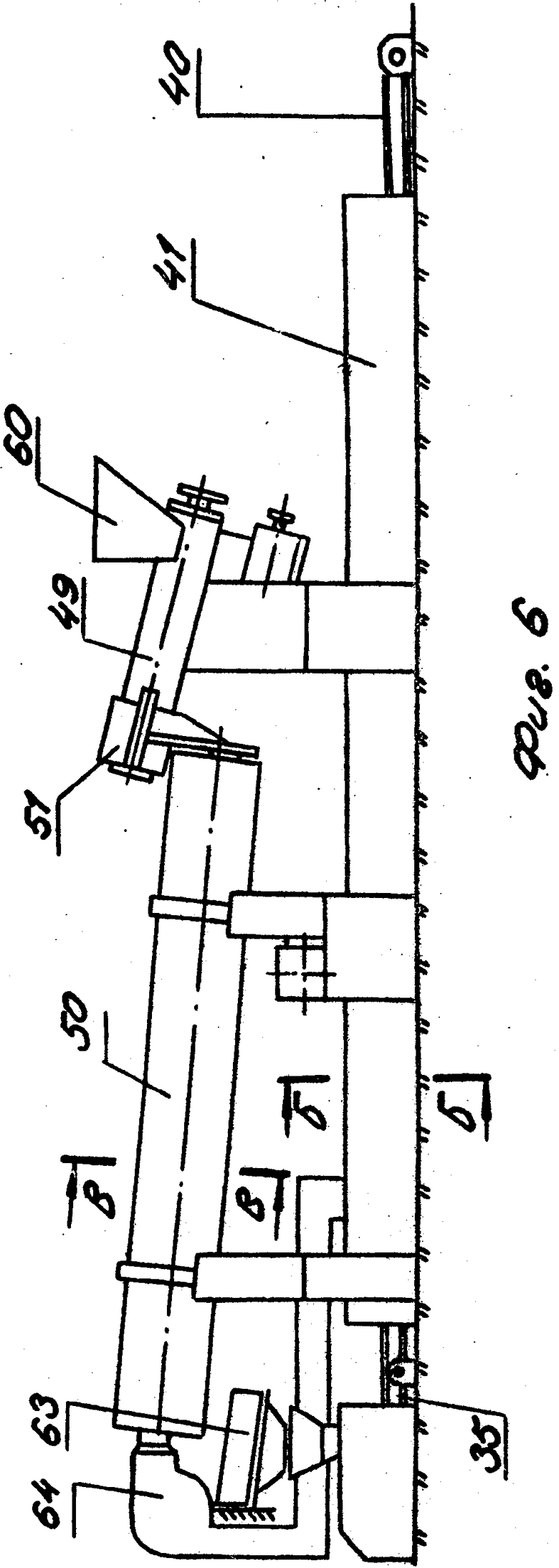

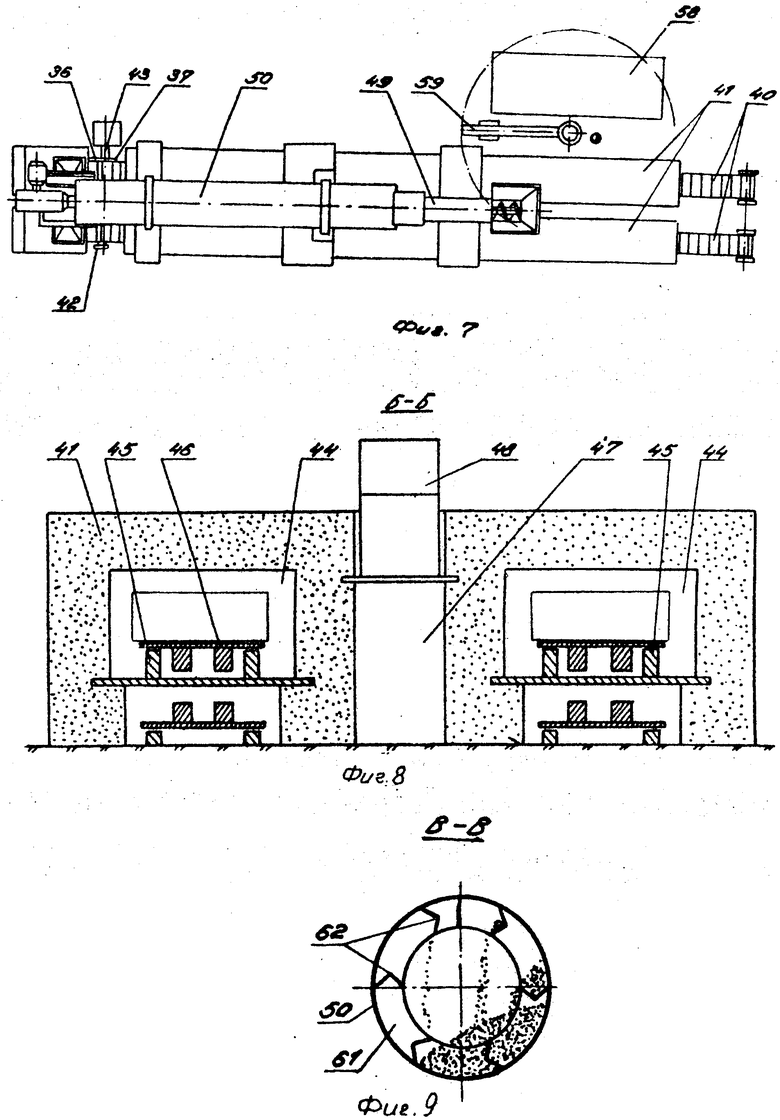

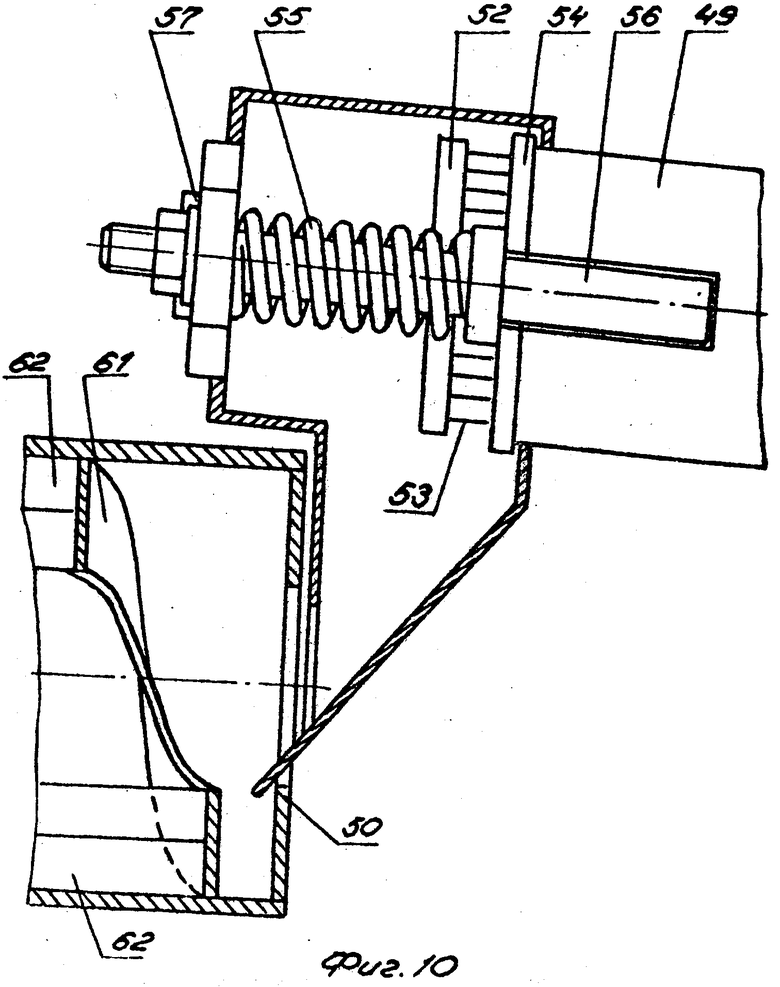

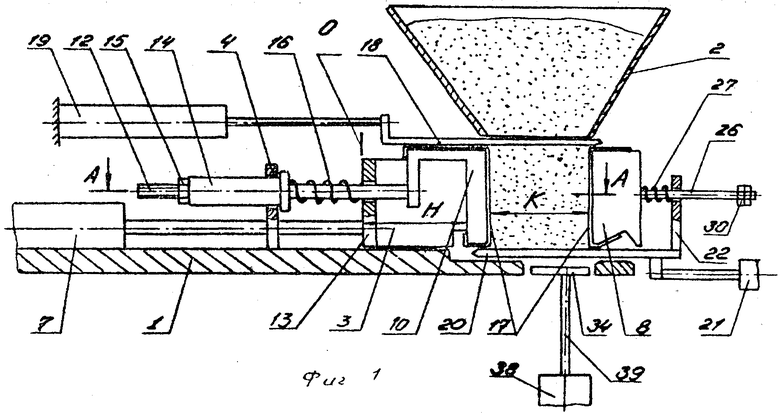

На фиг. 1 изображена линия для изготовления кирпичей; на фиг. 2 - то же, в момент окончания прессования; на фиг. 3 - то же, в момент выпадания кирпича на опускную площадку; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 - то же, с раскрытыми боковыми стенками; на фиг. 6 - линия изготовления кирпичей по полному циклу, вид сбоку; на фиг. 7 - то же, вид в плане; на фиг. 8 - сечение Б-Б на фиг. 6, на фиг. 9 - сечение В-В на фиг. 6; на фиг. 10 - соединение глиносмесителя с вращающейся сушильной камерой.

Линия для изготовления кирпичей может быть укомплектована различными типами оборудования в зависимости от исходного сырья, из которого изготавливается кирпич, и завершающей стадии, где кирпич подвергается обжигу или естественной сушке.

В заявленном техническом решении линия для изготовления кирпичей может иметь четыре модификации, а именно:

1. Изготовление кирпичей производится из глинопорошка с естественной сушкой кирпича. В этом случае готовый глинопорошок засыпается непосредственно в бункер прессующей установки, а выдача кирпича производится на конвейер.

2. Изготовление кирпичей производится из глинопорошка с обжигом кирпичей. В этом случае к линии по п. 1 добавляется печь обжига с пластинчатым транспортером.

3. Изготовление кирпичей производится из глины с естественной сушкой кирпичей. В этом случае линия по п. 1 комплектуется глиносмесителем, вращающейся сушильной камерой и глинодробилкой.

4. Изготовление кирпичей производится по полному циклу, т. е. из глины с обжигом кирпичей. В этом случае линия по п. 1 комплектуется глиносмесителем, вращающейся сушильной камерой, глинодробилкой и печью обжига с пластинчатым транспортером.

Таким образом базовой линией является линия по п. 1, а остальные варианты образуются при доукомплектовании этой линии соответствующим оборудованием. В соответствии с изложенным описание линии в статике начато с раскрытия конструкции линии по п. 1 с дальнейшем раскрытием конструктивных особенностей других оборудований, которыми комплектуется соответствующая линия.

Линия для изготовления кирпичей из глинопорошка содержит станину 1, на которой жестко закреплен бункер 2 для глинопорошка, пресс-форма, прессующий механизм с пуансоном 3 и механизм выдачи отпрессованного кирпича из зоны прессования.

На станине 1 закреплены упоры 4 с отверстиями 5 и направляющие 6 для перемещения пуансона 3 в горизонтальном направлении. Пуансон 3 связан с приводом 7. Под бункером 2 для глинопорошка смонтирована пресс-форма, которая выполнена в виде упорной стенки 8, двух боковых стенок 9 и подвижной торцовой стенки 10. Торцовая стенка 10 имеет регулятор ее положения, выполненный в виде жестко прикрепленных к торцовой стенке 10 перпендикулярных шпилек 11, размещенных в отверстиях 12 проушин 13 пуансона 3. Переставные ограничители 14 для взаимодействия с упорами 4 размещены в отверстиях 5 и установлены на шпильках 11 и зафиксированы контргайками 15.

Пружины 16 размещены на шпильках 11 между проушинами 13 и ограничителями 14.

Упорная и торцовая стенки снабжены гибкими упругими шторками 17. Между бункером 2 для глинопорошка и пресс-формой установлен подвижный в горизонтальной плоскости шибер 18, связанный с приводом 19, а между пресс-формой и механизмом выдачи отпрессованного кирпича из зоны прессования установлена подвижная в горизонтальной плоскости заслонка 20 с приводом 21. Заслонка 20 имеет траверсу 22.

В станине 1 выполнены попарно взаимно перпендикулярные направляющие пазы 23 и 24. Механизм раздвижки боковых стенок 9 выполнен в виде клиньев 25 с тягами 26, которые установлены с возможностью смещения относительно траверсы 22 в горизонтальном направлении, и пружин 27, установленных на тягах 26 между траверсой 22 и клиньями 25.

Боковые стенки 9 пресс-формы выполнены с перпендикулярно расположенными поводками 28 с взаимоответными под клинья 25 отверстиями 29. Поводки 28 размещены в направляющих пазах 24, а клинья 25 - в отверстиях 29 поводков 28 и направляющих пазах 23. Тяги 26 имеют регуляторы 30 их длины и размещены в отверстиях 31 траверсы 22. Клинья 25 по концам имеют ползуны 32 и 33.

Механизм выдачи отпрессованного кирпича из зоны прессования выполнен в виде опускной площадки 34 и передаточного механизма в виде конвейера 35. Конвейер 35 выполнен в виде двух или более бесконечно замкнутых ремней 36, установленных на обводных шкивах 37. Опускная площадка 34 размещена между ремнями 36 и связана с приводом 33 через выдвижной элемент 39. С конвейера 35 кирпичи поступают либо на естественную сушку, либо на пластинчатый конвейер 40 печи 41 обжига.

Пластинчатый конвейер 40 сопряжен с конвейером 35, при этом обводные шкивы 37 конвейера 35 и обводные барабаны 42 пластинчатого конвейера 40 установлены на общем валу 43. Транспортирующие поверхности конвейера 35 и пластин пластинчатого конвейера 40 в месте установки обводных шкивов 37 и обводных барабанов 42 расположены на одном уровне в горизонтальной плоскости для беспрепятственной передачи кирпичей с конвейера 35 на пластинчатый конвейер 40.

Выше описана линия с одним пуансоном и одной пресс-формой, но их практически можно устанавливать параллельно друг другу неограниченное количество, в соответствии с которым будут установлены соответствующие количества конвейеров 35 и пластинчатых конвейеров 40.

Печь 41 обжига показана с двумя горизонтальными каналами 44, в каждом из которых установлены направляющие 45 для опирания пластин 46 пластинчатого конвейера 40. Горизонтальные каналы 44 связаны с полостью 47, к которой подключена вытяжная труба 48. Пластинчатые конвейеры 40 в конце печи 41 обжига за ее пределами имеют натяжные устройства (на чертежах не показаны).

В случае изготовления кирпичей из глины линия для изготовления кирпичей комплектуется дополнительным оборудованием.

Над печью 41 обжига установлены последовательно глиносмеситель 49, вращающаяся сушильная камера 50, объединенные между собой промежуточной камерой 51, а на валу шнека глиносмесителя 49 установлен рыхлитель в виде диска 52, закрепленного на валу шнека с упругими стержнями 53, взаимодействующими с подвижной вдоль оси вала экструдерной решеткой 54. Экструдерная решетка 54 взаимодействует с пружинами 55, установленными на направляющих 56, закрепленных одними концами на корпусе глиносмесителя 49, а другие концы их объединены траверсами 57.

Загрузка глины из глинозапасника 58 производится погрузчиком 59 в бункер 60 глиносмесителя 49.

Вращающаяся сушильная камера 50 имеет спиральные лопасти 61, жестко прикрепленные к корпусу, между которыми по всей длине вращающейся сушильной камеры 50 закреплены продольные подъемники 62.

Вращающаяся сушильная камера 50 установлена над печью 41 обжига наклонно, при этом конец ее со стороны глинодробилки 63 установлен с превышением конца, расположенного со стороны глиносмесителя 49.

Вентилятор 64 подачи теплоносителя во вращающуюся сушильную камеру 50 установлен со стороны глинодробилки 63 и связан входом с вытяжной трубой 48, а выходом с вращающейся сушильной камерой 50, при этом еще не остывшие газы из нее попадают в промежуточную камеру 51, что обеспечивает предварительное испарение влаги в кусочках глины, которые из промежуточной камеры 51 проходят во вращающуюся сушильную камеру.

Глинодробилка 63 может быть выполнена в виде сетки, рамки с режущими ножами, установленными с возможностью возвратно-поступательного перемещения над сеткой, например, посредством кривошипно-шатунного механизма (конструкция глинодробилки на чертежах не раскрыта).

Работа линии раскрыта при работе по полному циклу, а именно из глины с обжигом кирпичей в печи обжига, так как при отсутствии какого-либо оборудования при укороченном цикле получения кирпичей не меняет существа работы оставшегося оборудования.

Линия для изготовления кирпичей работает следующим образом.

Из глинозапасника 58 производится погрузка глины погрузчиком 59 в бункер 60 глиносмесителя 49. При вращении шнека глина транспортируется к экструдерной решетке 54, одновременно перемешиваясь. Через отверстие в экструдерной решетке 54 глина продавливается. По мере выхода глины диск 52 рыхлителя, вращаясь синхронно со шнеком, своими упругими стержнями 53 отрывает мелкие кусочки глины, которая при отрывании разрушается на более мелкие части с одновременным образованием пор и расслоений. При попадании в глине твердых включений экструдерная решетка 54, сжимая пружины 55, отходит от корпуса глиносмесителя 49, в результате чего твердые включения вытесняют в промежуточную камеру 51 без каких-либо поломок деталей глиносмесителя 49, при этом упругие стержни 53 отклоняются за счет упругой деформации. При вращении сушильной камеры 50 включают вентилятор 64, который из печи 41 обжига подает отводящий газ. Во вращающейся сушильной камере 50 посредством спиральных лопастей 61 и продольных подъемников 62 глина захватывается и поступательно перемещается по наклонно установленной сушильной камере 50 вверх, при этом глина равномерно пересыпается по поверхности спиральной лопасти. При непрерывном пополнении глины из промежуточной камеры 51 во вращающейся сушильной камере 50 образуется определенный уровень слоя глины, который посредством спиральной лопасти 61 поступательно перемещается. Продольные подъемники 62 последовательно захватывают часть глины, рассеивают ее через горячий воздушный поток, в результате чего влага из глины испаряется. Угол наклона спиральной лопасти 61 выбран из условия перемещения глины, т. е. чтобы она при подъеме продольными подъемниками 62 и рассеивании попадала в следующую ячейку, образованную спиральной лопастью 61.

Затем глина ссыпается в глинодробилку 63, где она дробится режущими ножами при возвратно-поступательном перемещении рамки до необходимой крупности, образуя глинопорошок, который просеивается через сетку. Неразрушаемые включения отсеиваются и затем удаляются с сетки.

Из глинодробилки 63 глинопорошок попадает в бункер 2 для глинопорошка.

Перед началом прессования кирпичей в установке для прессования производят наладку и регулировку ее следующим образом. Исходное положение пуансона 3 на отметке 0 (фиг. 1 и 3). Максимальный размер пресс-формы равен К (фиг. 1), при этом пружины 16, упираясь в проушины 13, воздействуют на ограничители 14, которые через шпильки 11, торцевую стенку 10 прижимают к пуансону 3.

При необходимости уменьшения размера пресс-формы, т. е. расстояния между гибкими упругими шторками 17, ослабляют контргайки 15 и путем вращения вокруг оси ограничителей 14 торцевую стенку 10 смещают вправо на величину Р при исходном положении пуансона размер К1 = К-Р (фиг. 3). Длина пуансона Н - величина постоянная. Положение клиньев 25 устанавливают после смещения траверсы 22 в правое крайнее положение, при этом посредством регуляторов 30 клинья 25 смещают в положение, при котором боковые стенки 9 удаляются от торцевой стенки 10 на требуемое расстояние, достаточное для свободного выпадания кирпича (фиг. 5). При перемещении траверсы 22 в левое крайнее положение (фиг. 1 и 4) она нажимает на пружины 27, которые воздействуя на клинья 25, перемещают их влево, в результате чего клинья 25, воздействуя на поводки 28, перемещают боковые стенки навстречу друг другу до прижатия их к торцевой стенке 10. Усилие прижатия боковых стенок 9 к торцевой стенке 10 задается жесткостью пружин 27. Размер К1 определяется степенью прессования глины в зависимости от ее состава. После окончания наладки и регулировки посредством привода 19 шибер 18 выдвигают из-под бункера 2 для глинопорошка, в результате чего пресс-форма заполняется глинопорошком крупностью не более 3 мм. Затем шибер 18 перемещают в исходное положение, отделяя объем глинопорошка от глинопорошка в бункере 2. Заслонка 20 в это время находится в задвинутом исходном положении. После чего приводом 7 перемещают пуансон 3 в правое крайнее положение (фиг. 2), в результате чего происходит прессование кирпича. Затем пуансон 3 отводят влево, при этом пружины 16, упираясь в проушины 13 и ограничители 14, прижимают торцевую стенку 10 к пуансону 3, а гибкие упругие шторки свободно отделяются от кирпича. Эти свойства гибких листов, обеспечивающие последовательное отрывание от поверхности известно (см. например, а. с. СССР N 1260196). Когда торцевая стенка 10 освободит кирпич, срабатывает привод 21, который смещает заслонку 20 вправо, в результате чего траверса 22, воздействуя на регулятор 30, смещает клинья 25 вправо, которые через поводки 28 отрывают боковые стенки 9 от кирпича. Боковые стенки 9 перемещаются в горизонтальной плоскости относительно вертикальной оси пресс-формы во взаимно противоположных направлениях. Кирпич освобождается и падает на опускную площадку 34, которая опускает его ниже станины 1 (фиг. 3), а привод 21 смещает заслонку 20 в исходное положение. Когда ограничители 14 входят во взаимодействие с упорами 4, движение торцевой стенки 10 прекращается, а пуансон 3 доходит до отметки 0. Затем шибер 18 повторно смещают влево и процесс повторяется.

Спрессованный же кирпич с опускной площадки 34 после ее опускания ниже транспортирующей поверхности конвейера 35 передается на нее. Перемещаясь, кирпич сходит с опускной площадки 34.

Кирпич с конвейера 35 перемещается на пластинчатый конвейер 40 и, непрерывно перемещаясь в печи 41 обжига, сначала подвергается обжигу с последующим охлаждением и выдачей готового кирпича из печи 41 обжига.

Заявленное техническое решение по сравнению с прототипом обеспечивает автоматическую передачу материала и изделия с одной позиции их обработки на последующую, снижает трудоемкость, сокращаются габариты, что в итоге приводит к повышению производительности всей линии изготовления кирпичей. Кроме того, посредством простых деталей обеспечивается полная регулировка и наладка в зависимости от любого состава глины, обеспечивается надежное отрывание кирпичей от стенок пресс-формы без дополнительных сложных нагревательных электроприборов. (56) 1. Авторское свидетельство СССР N 510372, кл. В 28 В 3/00, 1974.

2. Отраслевой каталог. Машины и оборудование для производства керамических и силикатных изделий. М. , ЦНИИТЭстроймаш, 1990, с. 128-135.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГЛИНЫ | 1991 |

|

RU2008219C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2397068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА ПОЛУСУХОГО ПРЕССОВАНИЯ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА И ПРЕСС ДЛЯ ЭТОЙ ЛИНИИ | 2007 |

|

RU2348590C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНОГО КИРПИЧА | 1991 |

|

RU2017606C1 |

| Технологическая линия для производства керамических стеновых материалов | 1982 |

|

SU1060479A1 |

| Технологическая линия для производства керамических изделий на основе камнеподобного сырья | 2016 |

|

RU2616041C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2034709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА И ЛИНИЯ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2047484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ, ПРЕИМУЩЕСТВЕННО КИРПИЧА, МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕЕ ПРОИЗВОДСТВА | 1994 |

|

RU2080023C1 |

Использование: прессование кирпичей. Сущность изобретения: на станине установлен бункер. Пресс-форма выполнена с упорной стенкой, подвижной относительно нее и пуансона торцевой стенкой и боковыми стенками, установленными с возможностью смещения в горизонтальной плоскости относительно торцевой стенки во взаимопротивоположных направлениях и взаимодействия с ней. Торцевая стенка имеет перпендикулярно закрепленные к ней шпильки, которые размещены в отверстиях проушин пуансона, переставные ограничители размещены в отверстиях упоров станины. На шпильках между ограничителями и проушинами установлены пружины. Пуансон связан с подвижной торцевой стенкой и установлен в направляющих для перемещения его в горизонтальном направлении. Торцевая и упорная стенки снабжены гибкими упругими шторками. Между бункером и пресс-формой установлен шибер с приводом, а между пресс-формой и механизмом выдачи отпрессованного кирпича установлена заслонка с приводом. Заслонка имеет траверсу. Конвейер имеет бесконечно замкнутые ремни, установленные на обводных шкивах, между которыми установлена опускная площадка. К траверсе прикреплен механизм раздвижки боковых стенок, выполненный в виде клиньев с тягами, установленными с возможностью смещения относительно траверсы посредством пружин, установленных на тягах. Станина выполнена с взаимно перпендикулярными направляющими пазами, а боковые стенки - с поводками и отверстиями, при этом поводки размещены в направляющих пазах, а клинья - в отверстиях и направляющих пазах. Печь обжига пластинчатым конвейером сопряжена с конвейером. Обводные шкивы и обводные барабаны установлены на общем валу, а транспортирующие поверхности конвейера и пластинчатого конвейера в месте сопряжения располагаются на одном уровне в горизонтальной плоскости. Глиносмеситель с бункером связан с вращающейся сушильной камерой посредством промежуточной камеры, в котором размещен рыхлитель глины. Глиносмеситель и вращающаяся сушильная камера установлены наклонно над печью обжига. Вентилятор подачи теплоносителя во вращающуюся сушильную камеру связан с вытяжной трубой печи обжига и установлен со стороны глинодробилки. 11 з. п. ф-лы, 10 ил.

Авторы

Даты

1994-02-28—Публикация

1991-07-30—Подача