Изобретение относится к технологии получения люминесцентным материалов на основе иттрия и европия и может быть использовано для изготовления парниковой полиэтиленовой пленки.

В сельском хозяйстве активно применяется метод выращивания растений с использованием полиэтиленовых пленок для защиты от вредного воздействия окружающей среды, в том числе и солнечного облучения.

В пределах физиологической активности наиболее благоприятной для растений областью оптического обучения является 500 - 620 нм.

Введение в полиэтиленовую пленку люминесцентного наполнителя, излучающего в области 600-620 нм, позволяет использовать ее как средство создания благоприятных условий роста растений путем преобразования жесткой солнечной радиации в область фотосинтетически активной радиации.

Определенный интерес в этом плане представляют люминофоры на основе оксида иттрия, активированного европием, преобразующие возбуждающее излучение 250-365 нм в область 600-620 нм.

Известен способ получения люминофора на основе оксидов иттрия и европия путем сухого перемешивания оксидов иттрия и европия с флюсами, серой и прокаливания смеси с последующей отмывкой от примесей [1] .

Недостатком способа является то, что сухое перемешивание с последующим твердофазным спеканием не позволяет получить однородный твердый раствор оксидов иттрия и европия ввиду "экранизации" люминесцентного зерна, что приводит к недостаточно полному преобразованию люминофором жесткого солнечного излучения и к значительному увеличению расхода наполнителя. Водные отмывки люминофора ведут к частичному гидролизу оксида иттрия.

Известен способ получения люминофоров на основе оксидов иттрия и европия путем обработки водной пульпы этих оксидов азотной кислотой при кипячении, осаждения жидкой смеси щавелевой кислотой при повышенной температуре с последующей сушкой и прокаливанием осадка [2] .

При повышенной концентрации исходных растворов РЗЭ в данном случае уменьшаются потери последних, однако отмывка осадка не позволяет снизить в достаточной степени содержание нитрат-ионов, что приводит к поглощению возбуждающего излучения и снижает эффект его преобразования. Кроме того, эта технология является экологически неблагоприятной, требует большого количества кислот и расхода воды, сопровождается большим объемом кислых сточных вод.

Наиболее близким к изобретению является способ получения люминофора на основе оксидов иттрия и европия, включающий приготовление водной пульпы оксидов при Т: Ж = 25-50, содержании оксида европия 7,7 мас. % , оксида иттрия 92,3 мас. % , обработку пульпы 60% -ной азотной кислотой (65% от стехиометрии) в течение 5-10 мин при нагревании до 80оС, приготовление нагретого до 90оС водного раствора щавелевой кислоты (120% от стехиометрии), смешивание раствора щавелевой кислоты с пульпой оксидов иттрия и европия в течение 5-15 мин, перемешивание оксалатов при 90-100оС в течение 5-10 мин, отмывку оксалатов водой до рН 5, высушивание осадка оксалатов при 200-900оС до пыления, прокаливание при 1100-1350оС в течение 3,5 ч, просев конечного продукта [3] . В люминофоре, полученном по этому способу, содержится до 0,014-0,02% нитрат-ионов, что приводит к частичному поглощению возбуждающего излучения и снижению эффекта преобразования. Технология является экологически неблагоприятной, требует большого расхода азотной и щавелевой кислот, дистиллированной воды, сопровождается большим объемом кислых сточных вод.

Целью изобретения является упрощение и улучшение экологии процесса, уменьшение расхода материалов с возможностью использования целевого материала в качестве люминесцентного наполнителя для парниковой полиэтиленовой пленки.

Это обеспечивает способ получения люминесцентного материала, согласно которому готовят водную пульпу оксидов иттрия и европия при соотношении Т: Ж= 1: 0,5-0,6 и содержании компонентов, мас. % : Eu2O3 6,8 - 7,2; Y2O3 9,38-93,2.

Отдельно готовят раствор смеси щавелевой кислоты и гидроокиси лития при соотношении Т: Ж= 1: 4-5 и содержании компонентов в мас. % по отношению к смеси оксидов иттрия и европия: щавелевая кислота 40-45; гидроокись лития 5-6. Затем водную пульпу оксидов заливают указанным раствором при соотношении пульпа: раствор, равном 1: 1 - 1,5, пульпу перемешивают до получения однородной массы и сушат при температуре 100-200оС до пыления, просеивают через сито N 61-67, просеянную шихту загружают в печь и прокаливают при 600-650оС в течение 1,0-1,5 ч, затем после охлаждения повторно прокаливают при 1250-1300оС в течение 1,0-1,5 ч, остывшую шихту просеивают через сито N 61-67.

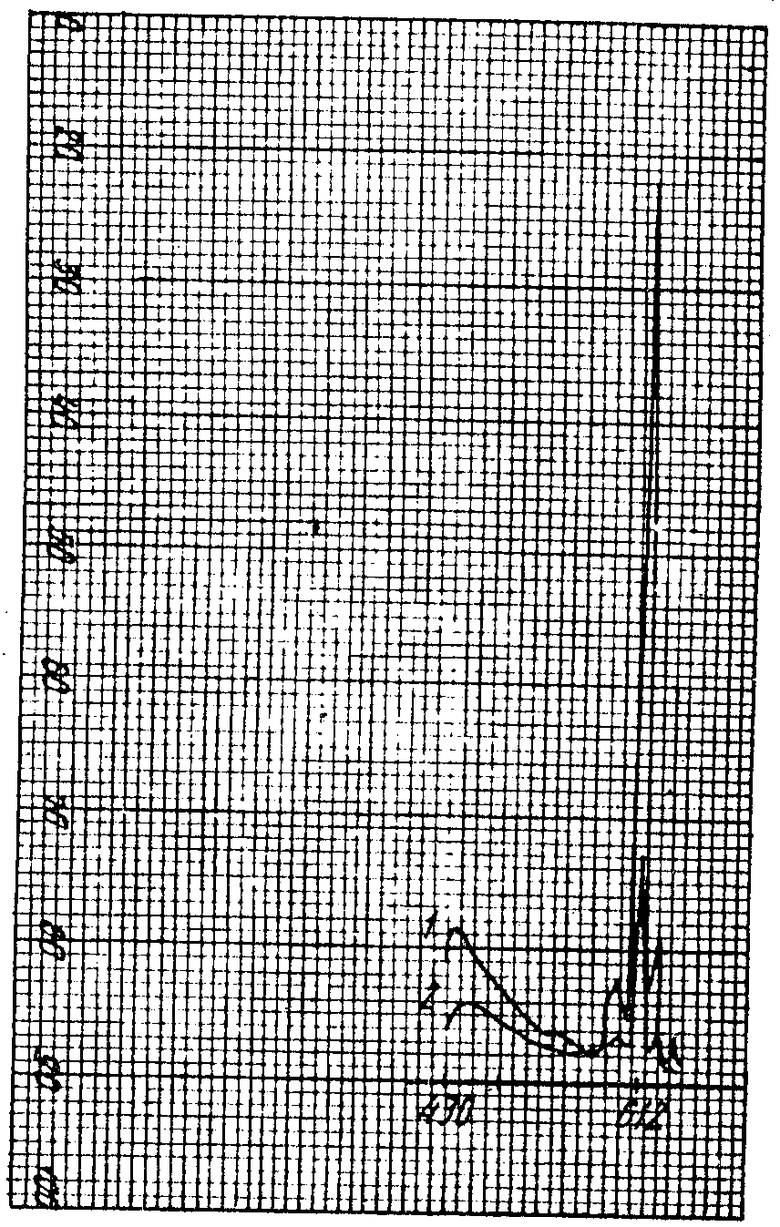

П р и м е р 1. В кварцевую кювету емкостью 0,5 л загружают 186 г оксида иттрия (93,0 мас. % ) и 14 г оксида европия (7,0 мас. % ), затем в смесь добавляют 120 мл дистиллированной воды (Т: Ж= 1: 0,6) и перемешивают до однородной массы. Отдельно готовят следующий раствор. В стеклянный стакан наливают 400 мл дистиллированной воды, загружают 80 г щавелевой кислоты (40 мас. % ) и 10 г гидроокиси лития (5 мас. % ), Т: Ж= 1: 4,4, перемешивают. Затем приготовленный раствор заливают в кювету с водной пульпой смеси оксидов при отношении пульпы и раствора 1: 1,53, пульпу тщательно перемешивают до однородной массы и сушат при 100-200оС до пыления. Просушенную шихту охлаждают на воздухе и просеивают через сито N 61-67. Высушенную и просеянную шихту загружают в кварцевую кювету емкостью 0,5 л, закрывают крышкой и загружают в холодную печь, включают печь и прокаливают в течение 1 ч по достижении температуры 600оС. Затем продукт охлаждают на воздухе и повторно прокаливают при 1250оС в течение 1,5 ч, остывшую шихту просеивают через сито N 61-67. Полученный люминесцентный материал имеет следующие спектральные характеристики: спектры возбуждения 250-365 нм, максимум излучения 611 нм. (чертеж, кривая 1).

Расход щавелевой кислоты уменьшается по сравнению с прототипом в 3 раза.

П р и м е р 2. Люминесцентный материал получают аналогично примеру 1, за исключением того, что содержание щавелевой кислоты в растворе 45 мас. % , гидроксида лития 6 мас. % , соотношение Т: Ж в растворе 1: 9,45, соотношение пульпы оксидов и раствора 1: 1,72, температура первой прокалки 650оС, время 1,5 ч, температура второй прокалки 1300оС, время 1 ч. Спектры возбуждения 250-365 нм, максимум излучения 612 нм. Расход щавелевой кислоты снижается в 2,6 раза. Спектр аналогичен кривой 1 чертежа.

П р и м е р 3. Люминесцентный состав получают аналогично примеру 1 за исключением того, что содержание щавелевой кислоты в растворе 42 мас. % , гидроокиси лития 5,5 мас. % , соотношение Т: Ж в растворе 1: 4,6, соотношение пульпы оксидов и раствора 1: 1,3, температура и время первой прокалки 650оС, 1 ч, второй прокалки 1270оС, 1 ч.

Спектр возбуждения люминесцентного состава 250-365 нм, максимум излучения 612 нм. Расход щавелевой кислоты снижается в 2,8 раза.

П р и м е р 4. Люминесцентный состав получают аналогично примеру 1, за исключением того, что содержание щавелевой кислоты в растворе составляет 40 мас. % , гидроокиси лития 5 мас. % , соотношение Т: Ж в растворе 1: 5, соотношение пульпы оксидов и раствора 1: 2, температура первой прокалки 625оС, время 1,2 ч, температура второй прокалки 1270оС, время 1,8 ч.

Спектр возбуждения люминесцентного состава 250-365 нм, максимум 612 нм (кривая 1).

Расход щавелевой кислоты снижается в 2,5 раза.

П р и м е р 5. Люминесцентный состав получают аналогично примеру 1, за исключением того, что соотношение Т: Ж в пульпе оксидов 1: 0,5, содержание щавелевой кислоты в растворе 44 мас. % , гидроксида лития 5,5 мас. % . Соотношение Т: Ж в растворе 1: 4, соотношение пульпы оксидов и раствора 1: 1.

Температура и время прокаливания аналогичны первому примеру.

Спектр возбуждения 250-365 нм, максимум излучения 613 нм. Расход щавелевой кислоты снижается в 2,8 раза (кривая 1).

П р и м е р 6. Люминесцентный состав получают аналогично примеру 1 за исключением того, что соотношение Т: Ж в пульпе оксидов 1: 0,6, содержание щавелевой кислоты в растворе 45 мас. % , гидроокиси лития 6 мас. % , соотношение Т: Ж в растворе 1: 5, соотношение пульпы оксидов и раствора 1: 1,5, температура первой прокалки 650оС, время 1,5 ч, температура второй прокалки 1300оС, время 1,5 ч. Спектр возбуждения 250-365 нм, максимум излучения 612 нм. Расход щавелевой кислоты уменьшается в 2,4 раза (кривая 1).

Как показали эксперименты, при изменении соотношения Т: Ж ниже, чем 1: 0,5, происходит цементация суспензии, при увеличении количества воды увеличивается время сушки. Уменьшение содержания щавелевой кислоты в растворе по отношению к массе смеси сухих оксидов и уменьшение соотношения пульпы оксидов и раствора ниже заявленных пределов приводит к неполному формированию твердого раствора, что ведет к уменьшению эффективности преобразования (чертеж, кривая 2). Увеличение же значений указанных признаков выше заявленных пределов нецелесообразно и приводит к повышению расхода щавелевой кислоты и гидроокиси лития. При уменьшении температуры и времени первой прокалки ниже заявленных пределов достаточно обезгаживания шихты, что ведет к выбросу продукта во время второй прокалки.

Увеличение же температуры и времени второй прокалки нецелесообразно, так как при заявленных режимах происходит формирование люминесцентного материала как наполнителя со свойствами, соответствующими поставленной цели.

Технико-экономические преимущества заявляемого технического решения заключаются в возможности использования полученного люминесцентного состава в качестве наполнителя для парниковой полиэтиленовой пленки. Испытания пленки с наполнителем, полученным по предложенному способу опытной станцией Ставропольского сельскохозяйственного института, показали, что урожайность огурцов, выращенных под этой пленкой, увеличилась на 65% по сравнению с контрольной, не содержащей наполнителя пленкой.

Кроме того, данное изобретение позволяет, например, ФЛ-612-1, упростить способ получения люминофора на основе оксидов иттрия и европия за счет исключения операций обработки азотной кислотой, промывки водой и улучшает экологию процесса за счет сокращения количества сточных вод.

Расход дистиллированной воды и щавелевой кислоты составляет 2,6 и 0,4 кг на 1 кг продукта, исключается использование азотной кислоты. Кроме того уменьшается расход электроэнергии. (56) Патент США N 3544478, кл. 252-301.4, 1970.

Патент США N 3647707, кл. 252-301.4, 1972.

Авторское свидетельство СССР N 931737, кл. С 09 К 11/77, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮМИНЕСЦЕНТНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПАРНИКОВОЙ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ | 1991 |

|

RU2013437C1 |

| ЛЮМИНЕСЦЕНТНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПАРНИКОВОЙ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ | 1991 |

|

RU2008316C1 |

| СПОСОБ СИНТЕЗА ЛЮМИНОФОРА НА ОСНОВЕ ОКСИСУЛЬФИДА ИТТРИЯ | 2005 |

|

RU2312122C2 |

| ИНФРАКРАСНЫЙ ЛЮМИНОФОР НА ОСНОВЕ ОКСИСУЛЬФИДА ИТТРИЯ | 2008 |

|

RU2390535C2 |

| СВЕТОПРЕОБРАЗУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2407770C2 |

| МАТЕРИАЛ ДЛЯ ПРЕОБРАЗОВАНИЯ СВЕТА И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2319728C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ МЕТАЛЛОВ ЖИРНЫХ КИСЛОТ С-С (МЕТАЛЛИЧЕСКИХ МЫЛ) | 1995 |

|

RU2088570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНОФОРОВ НА ОСНОВЕ СЛОЖНЫХ СУЛЬФИДОВ ЩЕЛОЧНОЗЕМЕЛЬНОГО И РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛОВ | 2014 |

|

RU2571913C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОДНОКОМПОНЕНТНОГО ЭЛЕКТРОЛЮМИНОФОРА ПЕРЕМЕННОГО ЦВЕТА СВЕЧЕНИЯ НА ОСНОВЕ СУЛЬФИДА ЦИНКА | 2006 |

|

RU2315798C1 |

| БЫСТРОКИНЕТИРУЮЩИЙ ИНФРАКРАСНЫЙ ЛЮМИНОФОР НА ОСНОВЕ ОКСИСУЛЬФИДОВ ИТТРИЯ И ЛАНТАНА | 2012 |

|

RU2516129C2 |

Использование изобретения: изготовление парниковой полиэтиленовой пленки. Сущность изобретения: водную пульпу из оксидов иттрия и европия при Т : Ж = 1 : 0,3 - 0,6 смешивают с водным раствором из щавелевой кислоты и гидроокиси лития, взятых в количестве 40 - 45 мас. % и 5 - 6 мас. % от общего количества оксидов иттрия и европия и в весовом соотношении 1 : 1,5, реакционную смесь высушивают до пыления и прокаливают в две стадии при 600 - 650 и 1250 - 1300С в течение 1 - 1,5 ч на каждой стадии с промежуточным охлаждением. Исключается операция обработки азотной кислотой, сокращается количество сточных вод, расход щавелевой кислоты уменьшается в 1,6 - 3 раза. Максимум излучения при 611 - 612 нм. 1 ил.

СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДА ИТТРИЯ, АКТИВИРОВАННОГО ЕВРОПИЕМ, включающий приготовление водной пульпы из оксидов иттрия и европия и водного раствора щавелевой кислоты, смешивание пульпы и раствора, высушивание реакционной смеси до пыления, прокаливание сухой шихты и просеивание полученного продукта при 1250 - 1300oС, отличающийся тем, что, с целью упрощения и улучшения экологии процесса, уменьшения расхода материалов с возможностью использования целевого материала в качестве люминесцентного наполнителя для парниковой полиэтиленовой пленки, водную пульпу готовят при Т : Ж = 1 : 0,3 - 0,6, а водный раствор из щавелевой кислоты и гидроокиси лития, взятых соответственно в количестве 40 - 45 и 5 - 6 мас. % от общего количества оксидов иттрия и европия, при массовом соотношении воды и указанных кислоты и гидроокиси 4 - 5 : 1, при этом пульпу и раствор смешивают в массовом соотношении 1 : 1 - 1,5, высушенную шихту просеивают, нагревают от комнатной температуры до 600 - 650oС и выдерживают при этой температуре 1,0 - 1,5 ч, охлаждают, а затем прокаливают в течение 1 - 1,5 ч.

Авторы

Даты

1994-02-28—Публикация

1991-05-06—Подача