Изобретение относится к химической промышленности, в частности к способу получения люминофоров на основе сложных сульфидов щелочноземельного (ЩЗМ) и редкоземельного металлов (РЗЭ), которые могут быть использованы в светодиодной технике и в качестве люминесцентных меток, как одной из степеней защиты ценных бумаг.

Известен способ получения материалов для ИК - оптики, в качестве которых предложено использование соединений состава MLn2S4 (где M - Ba, Ca или Sr, Ln - La, Nd, Sm, Pr, Gd) (патент US 4461750, C01F 17/00, опубл. 24.07.1984 г.). Заявленный ряд соединений синтезируют посредством смешения исходных карбонатов ЩЗМ с гидроксидами или оксидами РЗЭ с последующей термической обработкой шихты при 100°C, в течение 3-7 дней в атмосфере сероводорода H2S с последующей отмывкой образца в воде и дальнейшим отжигом при 800°C в токе сероводорода. Причинами, препятствующими получению технического результата, который обеспечивается заявляемым изобретением, при использовании этого аналога, являются длительность процесса и использование сероводорода H2S, который повышает опасность ведения процесса.

В заявке на изобретение Е.Р. 0203838, С09С 1/00, опубл. 1987 г. описан способ получения неорганических пигментов на основе сульфидов типа ABS2, где А - щелочной металл, В - редкоземельный металл. В качестве исходных соединений используют шихту на основе карбонатов щелочных и оксидов редкоземельных металлов, которую сульфидируют сероводородом при 900°C. Причинами, препятствующими получению технического результата, который обеспечивается заявляемым изобретением, при использовании этого аналога, являются длительность процесса синтеза и использование сероводорода в качестве серосодержащей компоненты.

В патенте на изобретение РФ №2108355, C01G, C09C, опубл. 10.04.1998 г. описан способ получения неорганического пигмента на основе сульфида щелочноземельного металла, активированного редкоземельными элементами (РЗЭ). Согласно этому способу технология синтеза заключается в смешении карбоната ЩЗМ и оксида РЗЭ с серосодержащим агентом - серой или в среде сероводорода, или сероуглерода при температуре прокаливания 600-1200°C в несколько стадий. Смесь сначала прокаливают при 600-700°C, охлаждают, гомогенизируют переизмельчением, снова прокаливают кратковременно при 600-700°C и окончательно - при 900-1200°C с последующим охлаждением целевого продукта.

Причинами, препятствующими получению технического результата, который обеспечивается заявляемым изобретением, при использовании этого аналога являются многостадийность, длительность и трудоемкость процесса синтеза. Кроме того, в патенте не отражен состав газовой атмосферы, в которой протекает процесс синтеза, что ставит вопрос о чистоте получаемой сульфидной фазы.

В патенте на изобретение US 6221473 В1, опубл. 24.04.2001 г. описан способ получения сульфида на основе щелочного и редкоземельного элементов, которые предлагается использовать в качестве пигмента. Технология получения ряда соединений состава ABS2 (где А - щелочной элемент, В - элемент группы редкоземельных металлов) заключается в смешении карбонатов или гидрокарбонатов щелочного и редкоземельного элементов в определенных пропорциях в воде с образованием суспензии, которую потом сушат методом распыления при температуре 100-200°C. Высушенную смесь подвергают термической обработке при температуре 800-1000°C в токе смеси газов сероводорода H2S, сероуглерода CS2 и аргона Ar в течение 1 часа.

Причинами, препятствующими получению технического результата, который обеспечивается заявляемым изобретением, при использовании этого аналога являются применение газовой атмосферы, в состав которой входят сероводород и сероуглерод, являющиеся опасными ядовитыми соединениями, что заставляет применять газовые печи особой конструкции и предъявляет повышенные требования к безопасности ведения процесса. Кроме того, необходимо проводить операции по очистке и осушению используемых серосодержащих агентов. В описании патента не указывается величина загрузки исходных компонентов и толщина слоя шихты, а также расход серосодержащих газов, которые бы гарантировали полноту и воспроизводимость формирования целевой сульфидной фазы.

В качестве наиболее близкого к заявляемому изобретению аналога, которому присуща совокупность признаков, наиболее близких к совокупности существенных признаков заявляемого изобретения, выбран патент РФ №2356924, C09C 1/02, опубл. 27.05.2009 г., в котором описан способ получения неорганического пигмента на основе сложного сульфида щелочного, щелочноземельного и редкоземельного металлов. Способ включает смешение исходных компонентов шихты и ее взаимодействие с серосодержащим агентом при нагревании. В качестве серосодержащего агента используют газообразные продукты термолиза роданистого аммония, а обработку шихты продуктами термолиза роданистого аммония ведут при 650-700°C с последующим нагреванием до 900-1000°C. В другом варианте изобретения шихту смешивают с серосодержащим агентом, в качестве которого используют серу, над шихтой располагают восстановитель и проводят термическую обработку смеси, затем полученный продукт дополнительно обрабатывают серосодержащим агентом, в качестве которого используют газообразные продукты термолиза роданистого аммония, при 650-700°C с последующим нагреванием до 900-1000°C. Таким образом, на первой стадии проходит прокаливание исходной карбонатной шихты в потоке газообразных продуктов, получаемых термолизом роданистого аммония в отдельном реакторе при нагревании или смеси карбонатной шихты и серы под защитным слоем активированного угля поэтапно: в начале смесь нагревают до 400-450°C в течение 1 часа и выдерживают при этой температуре 1 час, затем температуру поднимают до 700°C и выдерживают 2-3 часа. Далее полученный продукт перетирают, затем перекладывают в стеклоуглеродную или кварцевую лодочку и подвергают воздействию продуктов термолиза роданистого аммония в потоке инертного газа при 700°C 30 мин, затем выдерживают в течение 1 ч. при 1000°C и охлаждают.

Причинами, препятствующими получению технического результата, который обеспечивается заявляемым изобретением, при использовании ближайшего аналога, являются длительность процесса (процесс протекает в 2 стадии), повышенная трудоемкость заявленной технологии синтеза люминофоров, а также меньший уровень яркости по сравнению с люминофорами, полученными по предлагаемому способу. Кроме того, прокаливание шихты в газовом потоке продуктов термолиза, скорость подачи и состав газовой смеси трудно контролировать.

Признаки наиболее близкого аналога, совпадающие с существенными признаками заявляемого изобретения, следующие: способ получения люминофоров на основе сульфидов щелочноземельных металлов, включающий смешение исходных компонентов шихты и ее взаимодействие с серосодержащим агентом при нагревании в восстановительной атмосфере.

В отличие от ближайшего аналога в качестве серосодержащего агента используют смесь, содержащую серу элементарную и тиомочевину в соотношении от 72:28 до 81:19 масс.% соответственно с последующей термической обработкой смеси шихты и серосодержащего агента в соотношении от 55:45 до 52:48 масс.% соответственно, в одну стадию при температуре 1010-1150°C в течение 2,5-3 часов.

Задача, на решение которой направлено заявляемое изобретение, заключается в том, чтобы создать способ получения люминофоров на основе сложных сульфидов щелочноземельного и редкоземельного металлов, позволяющий упростить схему синтеза этих люминофоров, сократить время процесса их получения, повысить степень сульфидизации сульфидной фазы во всем объеме королька, вследствие чего увеличить яркость свечения, интенсивность вспышки люминофоров и уменьшить трудоемкость процесса синтеза люминофоров.

Технический результат, который может быть достигнут при использовании заявляемого технического решения, заключается в увеличении яркости свечения, интенсивности вспышки полученных по заявляемому способу люминофоров, уменьшении трудоемкости процесса и сокращении длительности процесса синтеза этих люминофоров за счет исключения промежуточных операций разбраковки, переизмельчения, дополнительного смешения с серо-содержащим агентом и повторной термической обработки.

Технический результат достигается тем, что предложен способ получения люминофоров на основе сложных сульфидов щелочноземельных и редкоземельных металлов, включающий смешение исходных компонентов шихты и ее взаимодействие с серосодержащим агентом при нагревании в восстановительной атмосфере. В качестве серосодержащего агента используют смесь, содержащую серу элементарную и тиомочевину в соотношении от 72:28 до 81:19 масс.% соответственно с последующей термической обработкой смеси шихты и серосодержащего агента в соотношении от 55:45 до 52:48 масс.% соответственно в одну стадию при температуре 1010-1150°C в течение 2,5-3 часов.

Существенные признаки заявляемого изобретения следующие.

Способ получения люминофоров на основе сложных сульфидов щелочноземельных и редкоземельных металлов включает смешение исходных компонентов шихты и ее взаимодействие с серосодержащим агентом при нагревании в восстановительной атмосфере. В качестве серосодержащего агента используют смесь, содержащую серу элементарную и тиомочевину в соотношении от 72:28 до 81:19 масс.% соответственно с последующей термической обработкой смеси шихты и серосодержащего агента в соотношении от 55:45 до 52:48 масс.% соответственно в одну стадию при температуре 1010-1150°C в течение 2,5-3 часов.

Использование смеси серы элементарной и тиомочевины позволяет проводить сульфидизацию карбонатной шихты за один цикл термической обработки, не прибегая к промежуточным операциям разбраковки и переизмельчения спекшегося порошка.

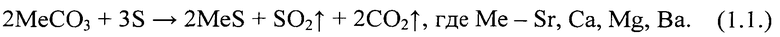

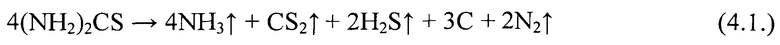

Сера элементарная в смеси с шихтой при термической обработке приводит к образованию люминофорной матрицы. Процесс протекает согласно реакции:

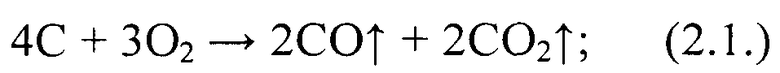

Прокаливание проводят в тиглях из стеклоуглерода, помещенных в кварцевый сосуд, накрытый кварцевой крышкой, пространство между тиглями заполнено слоем активированного угля БАУ. В процессе синтеза уголь БАУ вступает в реакцию с кислородом воздуха и парами серосодержащего агента, в результате чего образуются газообразные продуты, создающие восстановительную атмосферу, предохраняющие конечный продукт от окисления. При использовании серы элементарной в шихте под слоем активированного угля, образуется необходимая газовая атмосфера для сульфирования за счет следующих реакций:

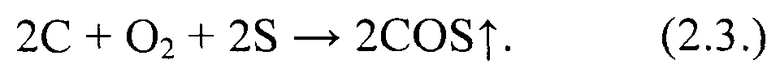

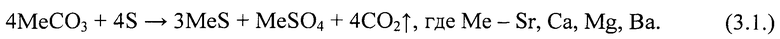

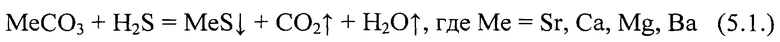

Однако в процессе синтеза люминофоров из карбонатного сырья происходит неконтролируемый процесс образования сульфатной фазы, согласно реакции:

Предлагаемый способ синтеза позволяет устранить сульфатную фазу, образующуюся в процессе синтеза согласно реакции (3.1.), что повышает сформированность сульфидной матрицы.

В процессе нагревания шихты в восстановительной атмосфере до температуры прокаливания (1010-1150°C) происходит термическое разложение тиомочевины согласно реакции:

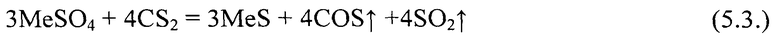

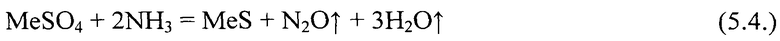

Продукты термического разложения тиомочевины создают довольно активную газообразную среду серосодержащих и восстановительных агентов, которые находясь внутри формируемого королька люминофора, непосредственно взаимодействуют с компонентами шихты, способствуя процессу образования сульфидной матрицы люминесцентной композиции во всем объеме синтезируемого образца, за счет протекания следующих реакций:

Присутствие в продуктах распада тиомочевины аммиака NH3 и элементарного углерода С создает дополнительную защитную среду, предотвращающую окисление целевого продукта. В тоже время наличие газообразных агентов, получаемых в процессе прокаливания, наряду с двуокисью углерода, которая образуется за счет термолиза карбонатов ЩЗМ, способствует улучшению внешнего вида светосостава и разрыхляет образовавшийся королек за счет чего упрощается технология измельчения и просева люминофора.

В итоге применение серосодержащей смеси по предлагаемому способу позволяет сократить время синтеза за счет прокаливания шихты в одну стадию при увеличении яркости, интенсивности вспышки люминофоров за счет улучшенной чистоты и кристалличности сульфидной фазы матрицы.

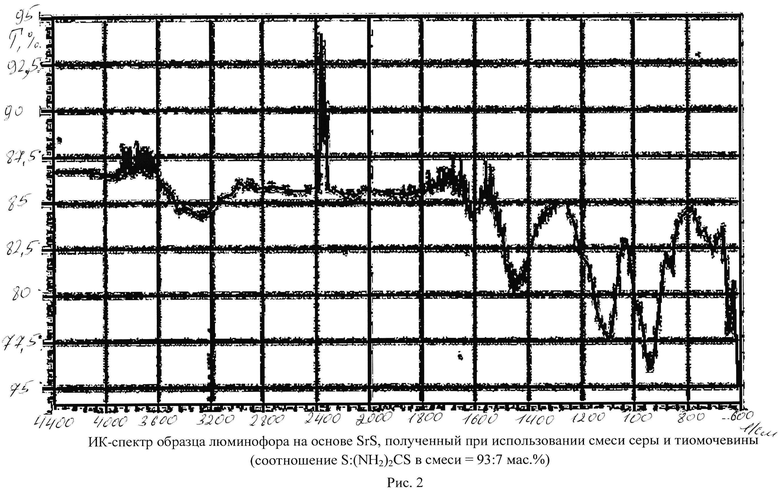

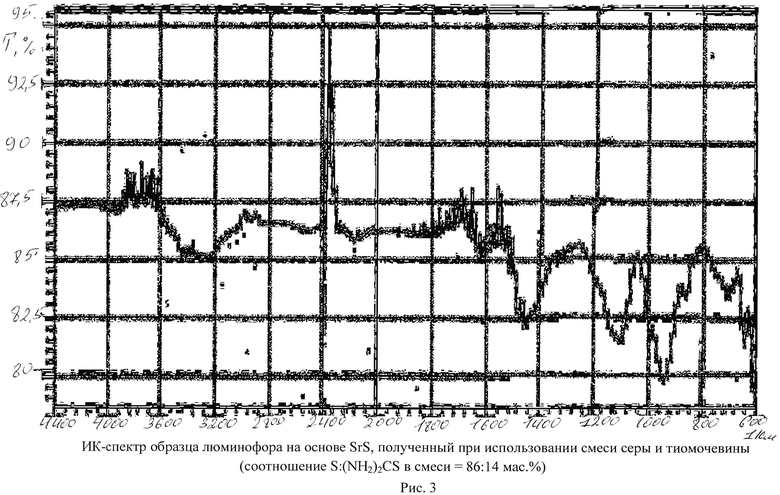

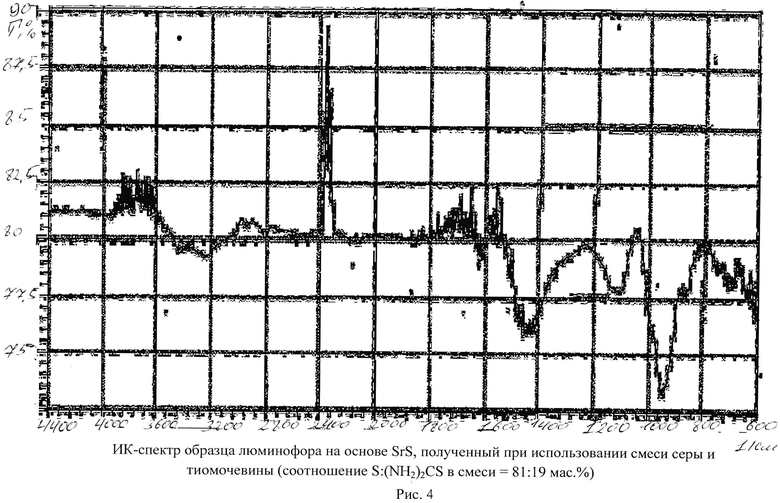

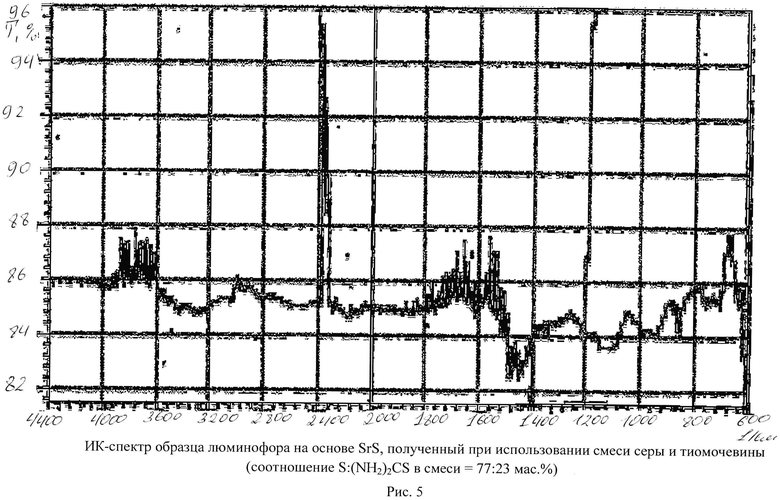

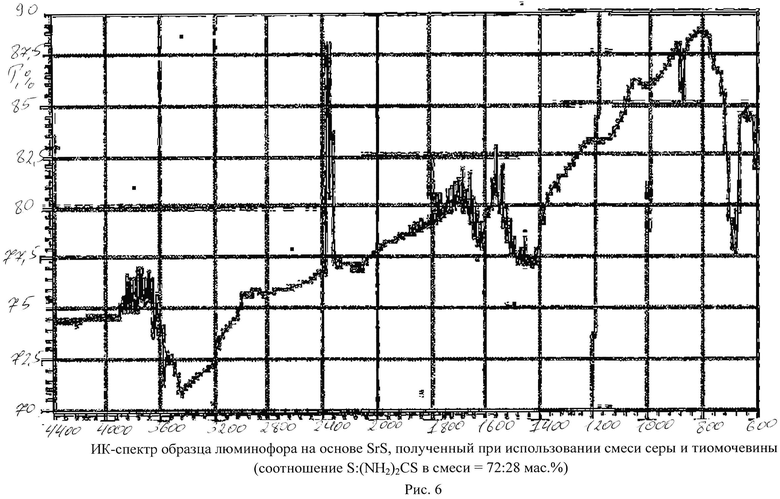

Сокращение примеси сульфатов можно показать с применением ИК-спектрального анализа образцов, полученных с различным содержанием тиомочевины добавляемой в шихту люминофора.

Как известно из справочной литературы, связь Me-SO4 на кривой зарегистрированного ИК-спектра проявляется довольно широким обратным пиком в областях 1130-1180 и 983 см-1.

В приложениях на рис.1-6 показаны ИК-спектры образцов люминофоров. На рис.1 - люминофора на основе SrS, полученного в отсутствие тиомочевины (содержание серы S=100 мас.%).

Как показано на рисунке 1 присутствие отчетливых пиков в области 1130-1180 и 983 см-1 позволяет утверждать о наличии фазы сульфата в образце.

На рис.2 изображен ИК-спектр образца люминофора на основе SrS, полученного при использовании смеси серы и тиомочевины (соотношение S:(NH2)2CS в смеси=93:7 мас.%).

На рис.3 изображен ИК-спектр образца люминофора на основе SrS, полученный при использовании смеси серы и тиомочевины (соотношение S:(NH2)2CS в смеси=86:14 мас.%).

Согласно рисункам 2, 3, введение тиомочевины в количестве 7-14 мас.% от общей серосодержащей смеси не приводит к заметному изменению фазового состава образцов.

На рис.4 изображен ИК-спектр образца люминофора на основе SrS, полученного при использовании смеси серы и тиомочевины (соотношение S:(NH2)2CS в смеси=81:19 мас.%).

Дальнейшее повышение содержания тиомочевины в сульфирующей смеси до 19 мас.% приводит к заметному уменьшению величины пика в области 1130-1180 см-1.

На рис.5 показан ИК-спектр образца люминофора на основе SrS, полученного при использовании смеси серы и тиомочевины (соотношение S:(NH2)2CS в смеси=77:23 мас.%)

На рис.6 изображен ИК-спектр образца люминофора на основе SrS, полученного при использовании смеси серы и тиомочевины (соотношение S:(NH2)2CS в смеси=72:28 мас.%)

При дальнейшем увеличении доли тиомочевины в составе серосодержащей смеси до 23-28 мас.% приводит к резкому уменьшению фазы сульфата стронция за счет ее восстановления продуктами термолиза (NH2)2CS, что, как следствие, приводит к более полной сформированности сульфидной фазы.

Согласно методике синтеза, предлагаемой в ближайшем аналоге, нами синтезированы соединения состава SrS:Eu(Eu, Sm), CaS:Eu(Eu, Sm), (Sr, Ca)S:Eu(Eu, Sm), которые в дальнейшем были использованы в качестве образцов сравнения при определении светотехнических характеристик образцов люминофоров, полученных по предлагаемому способу.

Заявляемый способ получения люминофоров поясняется примерами (№1-36) конкретного исполнения.

Пример 1.

Шихту на основе карбоната стронция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 81:19 мас.%).

Процентное соотношение исходных компонентов (мас.%) из расчета на 500 г шихты (соотношение шихта: серосодержащая смесь=55,57:44,43 мас.%):

SiCO3 - 52,85

Eu(NO3)3 - 0,055

NH4Cl - 1,065

SrCl2 - 1,6

(NH2)2CS - 8,33

S - 36,1

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1100±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает оранжевой фотолюминесценцией (x=0,593; y=0,398) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвозб=450 нм), яркость образца составляет 94% от образца сравнения.

Пример 2.

Шихту на основе карбоната стронция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 77:23 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащая смесь=54:46 мас.%):

SrCO3 - 51,43

Eu(NO3)3 - 0,054

NH4Cl - 1,029

SrCl2 - 1,541

(NH2)2CS - 10,81

S - 35,136

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1100±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает оранжевой фотолюминесценцией (x=0,593; y=0,398) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвoзб=450 нм), яркость образца составляет 116% от образца сравнения.

Пример 3.

Шихту на основе карбоната стронция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащая смесь=52,63:47,37 мас.%):

SrCO3 - 50,075

Eu(NO3)3 - 0,053

NH4Cl - 1,0

SrCl2 - 1,502

(NH2)2CS - 13,16

S - 34,21

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1100±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает оранжевой фотолюминесценцией (x=0,593; y=0,398) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвoзб=450 нм), яркость образца составляет 139% от образца сравнения.

Пример 4.

Шихту на основе карбоната стронция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 71:29 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащая смесь=52:48 мас.%):

SrCO3 - 49,67

Eu(NO3)3 - 0,0521

NH4Cl - 0,9936

SrCl2 - 1,4903

(NH2)2CS - 13,86

S - 33,934

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1100±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. По окончании термической обработки тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает оранжевой фотолюминесценцией (x=0,593; y=0,398) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвозб=450 нм), яркость образца составляет 95% от образца сравнения.

Пример 5.

Шихту на основе карбоната стронция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащая смесь=51:49 мас.%):

SiCO3 - 48,523

Eu(NO3)3 - 0,0509

NH4Cl - 0,9841

SrCl2 - 1,452

(NH2)2CS - 13,72

S - 35,28

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1100±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает оранжевой фотолюминесценцией (x=0,593; y=0,398) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвoзб=450 нм), яркость образца составляет 107% от образца сравнения.

Пример 6.

Шихту на основе карбоната стронция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащая смесь=56:44 мас.%):

SrCO3 - 53,28

Eu(NO3)3 - 0,056

NH4Cl - 1,079

SrCl2 - 1,595

(NH2)2CS - 12,32

S - 31,67

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1100±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает оранжевой фотолюминесценцией (x=0,593; y=0,398) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвозб=30 нм), яркость образца составляет 110% от образца сравнения.

Пример 7.

Шихту на основе карбоната кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 81:19 мас.%).

Процентное соотношение исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=55,57:44,43 мас.%):

CaCO3 - 52,85

Eu(NO3)3 - 0,055

NH4Cl - 1,065

SrCl2 - 1,6

(NH2)2CS - 8,33

S - 36,1

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую электрическую печь, и проводят прокалку при температуре 1030±10°C в течение 2,5-3 часов. По окончании термической обработки тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает малиновой фотолюминесценцией (x=0,665; y=0,293) при облучении ультрафиолетовым светом (λвозб=365 нм) и синим светодиодом (λвозб=450 нм), яркость образца составляет 96% от образца сравнения.

Пример 8.

Шихту на основе карбоната кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 77:23 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серу содержащая смесь=54:46 мас.%):

CaCO3 - 51,43

Eu(NO3)3 - 0,054

NH4Cl - 1,029

SrCl2 - 1,541

(NH2)2CS - 10,81

S - 35,136

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую электрическую печь, и проводят прокалку при температуре 1030±10°C в течение 2,5-3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает малиновой фотолюминесценцией (x=0,665; y=0,293) при облучении ультрафиолетовым светом (λвозб=365 нм) и синим светодиодом (λвозб=450 нм), яркость образца составляет 119% от образца сравнения.

Пример 9.

Шихту на основе карбоната кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°С, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серусодержащая смесь=52,63:47,37 мас.%):

CaCO3 - 50,075

Eu(NO3)3 - 0,053

NH4Cl - 1,0

SrCl2 - 1,502

(NH2)2CS - 13,16

S - 34,21

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую электрическую печь, и проводят прокалку при температуре 1030±10°C в течение 2,5-3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает малиновой фотолюминесценцией (x=0,665; y=0,293) при облучении ультрафиолетовым светом (λвозб=365 нм) и синим светодиодом (λвозб=450 нм), яркость образца составляет 126% от образца сравнения.

Пример 10.

Шихту на основе карбоната кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°С, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 71:29 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащая смесь=52:48 мас.%):

CaCO3 - 49,67

Eu(NO3)3 - 0,0521

NH4Cl - 0,9936

SrCl2 - 1,4903

(NH2)2CS - 13,86

S - 33,934

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую электрическую печь, и проводят прокалку при температуре 1030±10°C в течение 2,5-3 часов. По окончании термической обработки тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает малиновой фотолюминесценцией (x=0,665; y=0,293) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвoзб=450 нм), яркость образца составляет 89% от образца сравнения.

Пример 11.

Шихту на основе карбоната кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=51:49 мас.%):

CaCO3 - 48,523

Eu(NO3)3 - 0,0509

NH4Cl - 0,9841

SrCl2 - 1,452

(NH2)2CS - 13,72

S - 35,28

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1030±10°C электрическую печь и проводят прокалку при данной температуре в течение 2,5-3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает малиновой фотолюминесценцией (x=0,665; y=0,293) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвoзб=450 нм), яркость образца составляет 105% от образца сравнения.

Пример 12.

Шихту на основе карбоната кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=56:44 мас.%):

CaCO3 - 53,28

Eu(NO3)3 - 0,056

NH4Cl - 1,079

SrCl2 - 1,595

(NH2)2CS - 12,32

S - 31,67

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1030±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5-3 часов. По окончании термической обработки тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает малиновой фотолюминесценцией (x=0,665; y=0,293) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвозб=450 нм), яркость образца составляет 102% от образца сравнения.

Пример 13.

Шихту на основе смеси карбонатов стронция и кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°С, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 81:19 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащая смесь=55,57:44,43 мас.%):

SrCO3 - 42,29

CaCO3 - 10,56

Eu(NO3)3 - 0,055

NH4Cl - 1,065

SrCl2 - 1,6

(NH2)2CS - 8,33

S - 36,1

Все компоненты тщательно перемешивают и проводят аналогичные манипуляции как описано в примере 1. Конструкцию помещают в разогретую до 1070±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. Продукт получается однородным по всему объему и обладает оранжево-красной фотолюминесценцией (x=0,662; y=0,330) при облучении ультрафиолетовым светом (λвозб=365 нм) и синим светодиодом (λвозб=450 нм), яркость образца составляет 98%, от соответствующего образца сравнения.

Пример 14.

Шихту на основе смеси карбонатов стронция и кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°С, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 77:23 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащая смесь=54:46 мас.%):

SrCO3 - 41,14

СаCO3 - 10,29

Eu(NO3)3 - 0,054

NH4Cl - 1,029

SrCl2 - 1,541

(NH2)2CS - 10,81

S - 35,136

Все компоненты тщательно перемешивают и проводят аналогичные манипуляции как описано в примере 1. Конструкцию помещают в разогретую до 1070±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. Продукт получается однородным по всему объему и обладает оранжево-красной фотолюминесценцией (x=0,662; y=0,330) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвозб=450 нм), яркость образца составляет 108% от образца сравнения.

Пример 15.

Шихту на основе смеси карбонатов стронция и кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г. шихты (соотношение шихта: серосодержащий агент=52,63:47,37 мас.%):

SiCO3 - 40,06

CaCO3 - 10,015

Eu(NO3)3 - 0,053

NH4Cl - 1,0

SrCl2 - 1,502

(NH2)2CS - 13,16

S - 34,21

Все компоненты тщательно перемешивают и проводят аналогичные манипуляции как описано в примере 1. Конструкцию помещают в разогретую до 1070±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. Продукт получается однородным по всему объему и обладает оранжево-красной фотолюминесценцией (x=0,662; y=0,330) при облучении ультрафиолетовым светом (λвозб=365 нм) и синим светодиодом (λвoзб=450 нм), яркость образца составляет 121% от образца сравнения.

Пример 16.

Шихту на основе смеси карбонатов стронция и кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 71:29 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г. шихты (соотношение шихта: серосодержащий агент=52:48 мас.%):

SrCO3 - 39,736

CaCO3 - 9,934

Eu(NO3)3 - 0,0521

NH4Cl - 0,9936

SrCl2 - 1,4903

(NH2)2CS - 13,86

S - 33,934

Все компоненты тщательно перемешивают и проводят аналогичные манипуляции как описано в примере 1. Конструкцию помещают в разогретую до 1070±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. Продукт получается однородным по всему объему и обладает оранжево-красной фотолюминесценцией (x=0,662; y=0,330) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвoзб=450 нм), яркость образца составляет 90% от образца сравнения.

Пример 17.

Шихту на основе карбоната стронция, карбоната кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=51:49 мас.%):

SiCO3 - 42,624

Ca(CO)3 - 10,656

Eu(NO3)3 - 0,0509

NH4Cl - 0,9841

SrCl2 - 1,452

(NH2)2CS - 13,72

S - 35,28

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1070±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает оранжево-красной фотолюминесценцией (x=0,662; y=0,330) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвoзб=450 нм), яркость образца составляет 95% от образца сравнения.

Пример 18.

Шихту на основе карбоната стронция, карбоната кальция, нитрата европия, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=56:44 мас.%):

SrCO3 - 42,624

Ca(CO)3 - 10,656

Eu(NO3)3 - 0,056

NH4Cl - 1,079

SrCl2 - 1,595

(NH2)2CS - 12,32

S - 31,67

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1070±10°C электрическую печь, и проводят прокалку при данной температуре в течение 2,5 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает оранжево-красной фотолюминесценцией (x=0,662; y=0,330) при облучении ультрафиолетовым светом (λвoзб=365 нм) и синим светодиодом (λвoзб=450 нм), яркость образца составляет 99% от образца сравнения.

Пример 19.

Шихту на основе карбоната стронция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 81:19 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=55,48:44,52 мас.%):

SiCO3 - 52,734

Eu(NO3)3 - 0,0553

Sm(NO3)3 - 0,0533

NH4Cl2 - 1,0547

SrCl2 - 1,582

(NH2)2CS - 8,4587

S - 36,0618

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1140±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией красного цвета (λизл=620 нм), интенсивность которой определена на уровне 97% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 20.

Шихту на основе карбоната стронция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°С, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 77:23 мас.%).

Процентное соотношении исходных компонентов (мас.%) из расчета на 500 г Шихты (соотношение шихта: серосодержащий агент=54,224:45,776 мас.%):

SrCO3 - 51,542

Eu(NO3)3 - 0,0541

Sm(NO3)3 - 0,052

NH4Cl - 1,03

SrCl2 - 1,546

(NH2)2CS - 10,529

S - 35,2469

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1140±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжевого цвета (λизл=620 нм), интенсивность которой определена на уровне 120% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 21.

Шихту на основе карбоната стронция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=52,555:47,445 мас.%):

SrCO3 - 49,954

Eu(NO3)3 - 0,0524

Sm(NO3)3 - 0,0504

NH4Cl - 0,999

SrCl2 - 1,4986

(NH2)2CS - 13,2846

S - 34,161

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1140±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжевого цвета (λизл=620 нм), интенсивность которой определена на уровне 136% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 22.

Шихту на основе карбоната стронция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°С, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 71:29 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=52,206:47,794 мас.%):

SrCO3 - 49,622

Eu(NO3)3 - 0,0521

Sm(NO3)3 - 0,0501

NH4Cl - 0,9924

SrCl2 - 1,4886

(NH2)2CS - 13,8606

S - 33,934

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1140±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжевого цвета (λизл=620 нм), интенсивность которой определена на уровне 89% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 23.

Шихту на основе карбоната стронция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=51:49 мас.%):

SrCO3 - 48,475

Eu(NO3)3 - 0,0509

Sm(NO3)3 - 0,0489

NH4Cl - 0,969

SrCl2 - 1,4542

(NH2)2CS - 13,72

S - 35,28

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1140±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжевого цвета (λизл=620 нм), интенсивность которой определена на уровне 106% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 24.

Шихту на основе карбоната стронция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=56:44 мас.%):

SrCO3 - 53,228

Eu(NO3)3 - 0,0558

Sm(NO3)3 - 0,0537

NH4Cl - 1,065

SrCl2 - 1,5965

(NH2)2CS - 12,32

S - 31,68

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1140±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжевого цвета (λизл=620 нм), интенсивность которой определена на уровне 100% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 25.

Шихту на основе карбоната кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°С, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 81:19 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=55,48:44,52 мас.%):

CaCO3 - 52,734

Eu(NO3)3 - 0,0553

Sm(NO3)3 - 0,0533

NH4Cl - 1,0547

SrCl2 - 1,582

(NH2)2CS - 8,4587

S - 36,0618

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1060±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией красного цвета (λизл=650 нм), интенсивность которой определена на уровне 94% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 26.

Шихту на основе карбоната кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 77:23 мас.%).

Процентное соотношении исходных компонентов (мас.%) из расчета на 500 г. шихты (соотношение шихта: серосодержащий агент=54,224:45,776 мас.%):

CaCO3 - 51,542

Eu(NO3)3 - 0,0541

Sm(NO3)3 - 0,052

NH4Cl - 1,03

SrCl2 - 1,546

(NH2)2CS - 10,529

S - 35,2469

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1060±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией красного цвета (λизл=650 нм), интенсивность которой определена на уровне 110% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 27.

Шихту на основе карбоната кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%) из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=52,555:47,445 мас.%):

CaCO3 - 49,954

Eu(NO3)3 - 0,0524

Sm(NO3)3 - 0,0504

NH4Cl - 0,999

SrCl2 - 1,4986

(NH2)2CS - 13,2846

S - 34,161

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1060±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией красного цвета (λизл=650 нм), интенсивность которой определена на уровне 127% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 28.

Шихту на основе карбоната кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 71:29 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=52,206:47,794 мас.%):

CaCO3 - 49,622

Eu(NO3)3 - 0,0521

Sm(NO3)3 - 0,0501

NH4Cl - 0,9924

SrCl2 - 1,4886

(NH2)2CS - 13,8606

S - 33,934

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1060±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией красного цвета (λизл=650 нм), интенсивность которой определена на уровне 92% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 29.

Шихту на основе карбоната кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°С, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=51:49 мас.%):

CaCO3 - 48,475

Eu(NO3)3 - 0,0509

Sm(NO3)3 - 0,0489

NH4Cl - 0,969

SrCl2 - 1,4542

(NH2)2CS - 13,72

S - 35,28

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1060±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией красного цвета (λизл=650 нм), интенсивность которой определена на уровне 101% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 30.

Шихту на основе карбоната кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=56:44 мас.%):

CaCO3 - 53,228

Eu(NO3)3 - 0,0558

Sm(NO3)3 - 0,0537

NH4Cl - 1,065

SrCl2 - 1,5965

(NH2)2CS - 12,32

S - 31,68

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1060±10°С электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают.

Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией красного цвета (λизл=650 нм), интенсивность которой определена на уровне 103% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 31.

Шихту на основе смеси карбонатов стронция и кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 81:19 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=55,48:44,52 мас.%):

SrCO3 - 42,187

CaCO3 - 10,547

Eu(NO3)3 - 0,0553

Sm(NO3)3 - 0,0533

NH4Cl - 1,0547

SrCl2 - 1,582

(NH2)2CS - 8,4587

S - 36,0618

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1110±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжево-красного цвета (λизл=630 нм), интенсивность которой определена на уровне 94% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 32.

Шихту на основе смеси карбонатов стронция и кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 77:23 мас.%).

Процентное соотношении исходных компонентов (мас.%) из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=54,224:45,776 мас.%):

SrCO3 - 41,234

CaCO3 - 10,308

Eu(NO3)3 - 0,0541

Sm(NO3)3 - 0,052

NH4Cl - 1,03

SrCl2 - 1,546

(NH2)2CS - 10,529

S - 35,2469

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1110±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжево-красного цвета (λизл=630 нм), интенсивность которой определена на уровне 105% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 33.

Шихту на основе смеси карбонатов стронция и кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%). Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=52,555:47,445 мас.%):

SrCO3 - 39,964

CaCO3 - 9,99

Eu(NO3)3 - 0,0524

Sm(NO3)3 - 0,0504

NH4Cl - 0,999

SrCl2 - 1,4986

(NH2)2CS - 13,2846

S - 34,161

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1110±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжево-красного цвета (λизл=630 нм), интенсивность которой определена на уровне 118% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 34.

Шихту на основе смеси карбонатов стронция и кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 71:29 мас.%). Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта серосодержащий агент=52,206:47,794 мас.%):

SrCO3 - 39,6976

CaCO3 - 9,9244

Eu(NO3)3 - 0,0521

Sm(NO3)3 - 0,0501

NH4Cl - 0,9924

SrCl2 - 1,4886

(NH2)2CS - 13,8606

S - 33,934

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1110±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжево-красного цвета (λизл=630 нм), интенсивность которой определена на уровне 91% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 35.

Шихту на основе карбоната стронция, карбоната кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=51:49 мас.%):

SrCO3 - 42,5824

CaCO3 - 10,6456

Eu(NO3)3 - 0,0509

Sm(NO3)3 - 0,0489

NH4Cl - 0,969

SrCl2 - 1,4542

(NH2)2CS - 13,72

S - 35,28

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1110±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжево-красного цвета (λизл=630 нм), интенсивность которой определена на уровне 102% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

Пример 36.

Шихту на основе карбоната стронция, карбоната кальция, нитрата европия, нитрата самария, хлорида аммония и хлорида стронция готовят путем тщательного перемешивания в присутствии жидкой фазы (дистиллированная вода) для более тесного контакта компонентов, затем высушивают при 100°C, просеивают и смешивают с серосодержащим агентом (смесь серы и тиомочевины 72:28 мас.%).

Процентное соотношении исходных компонентов (мас.%), из расчета на 500 г шихты (соотношение шихта: серосодержащий агент=56:44 мас.%):

SrCO3 - 42,5824

CaCO3 - 10,6456

Eu(NO3)3 - 0,0558

Sm(NO3)3 - 0,0537

NH4Cl - 1,065

SrCl2 - 1,5965

(NH2)2CS - 12,32

S - 31,68

Все компоненты тщательно перемешивают, загружают в стеклоуглеродный тигель объемом 1000 см3, накрывают крышкой из стеклоуглерода и помещают в кварцевый сосуд с крышкой, заполняя пустое пристеночное пространство углем БАУ. Конструкцию помещают в разогретую до 1110±10°C электрическую печь, и проводят прокалку при данной температуре в течение 3 часов. По окончании термической обработки, тигель выгружают из печи и охлаждают в вытяжном шкафу до температуры окружающей среды. Охлажденный королек извлекают из тигля, очищают от примесей угля БАУ, просеивают. Продукт получается однородным по всему объему и обладает фотостимулируемой люминесценцией оранжево-красного цвета (λизл=630 нм), интенсивность которой определена на уровне 98% относительно образца сравнения при стимуляции инфракрасным излучением светодиода АЛ-107Б (λвозб=960 нм).

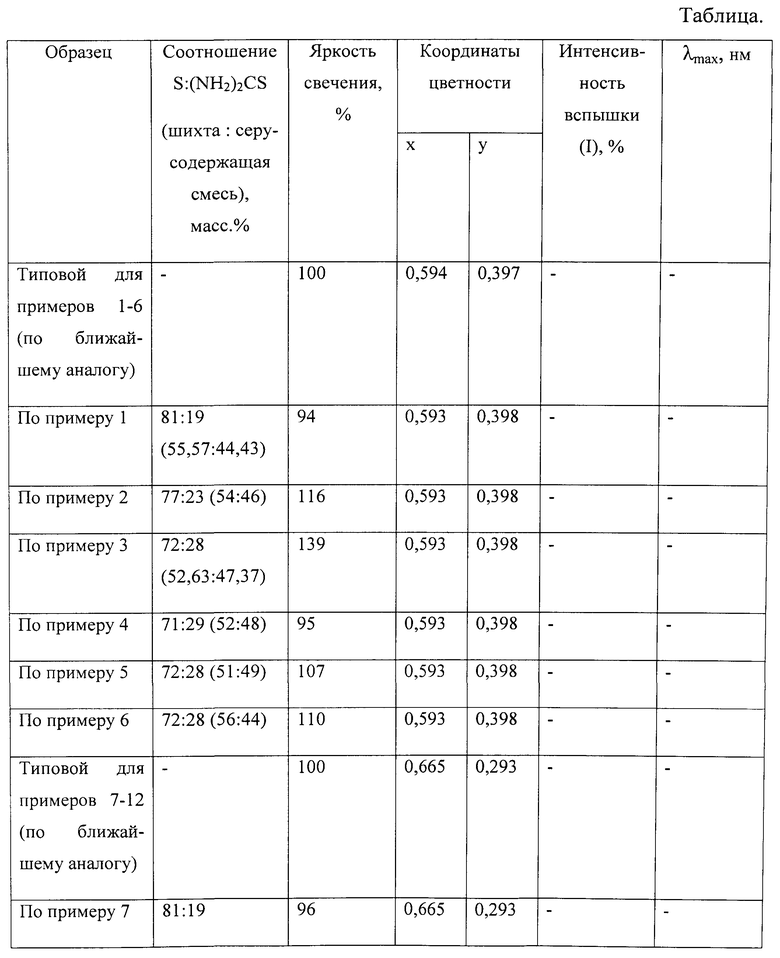

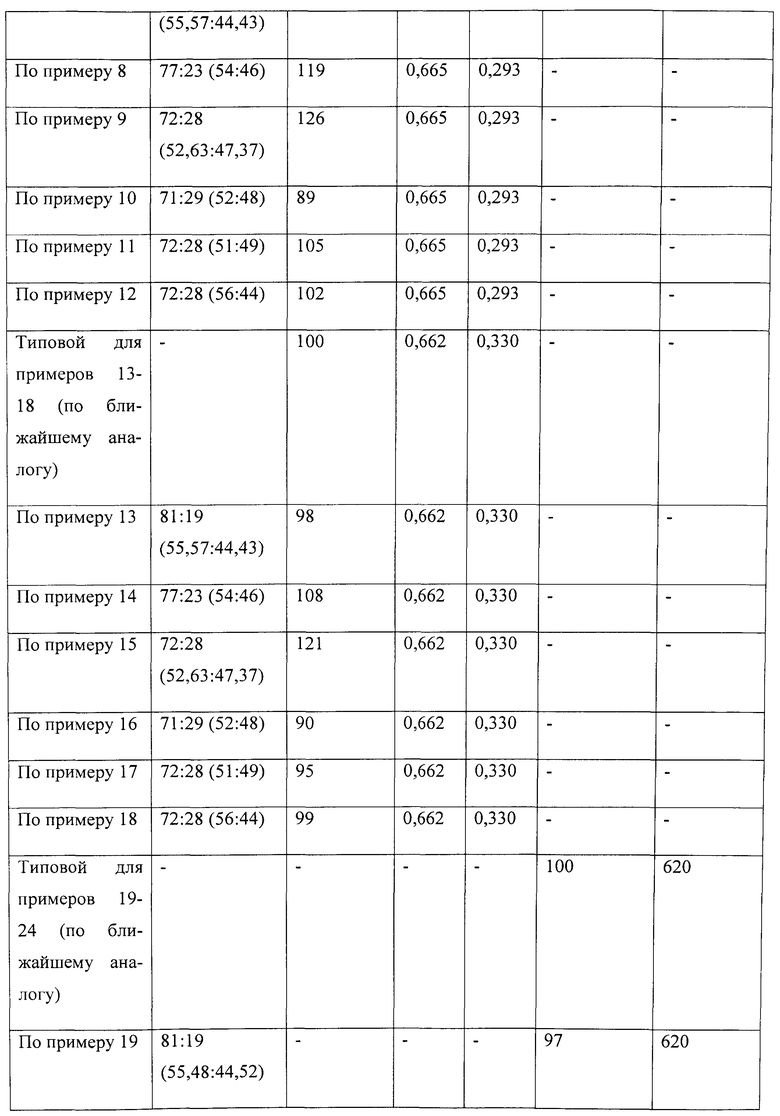

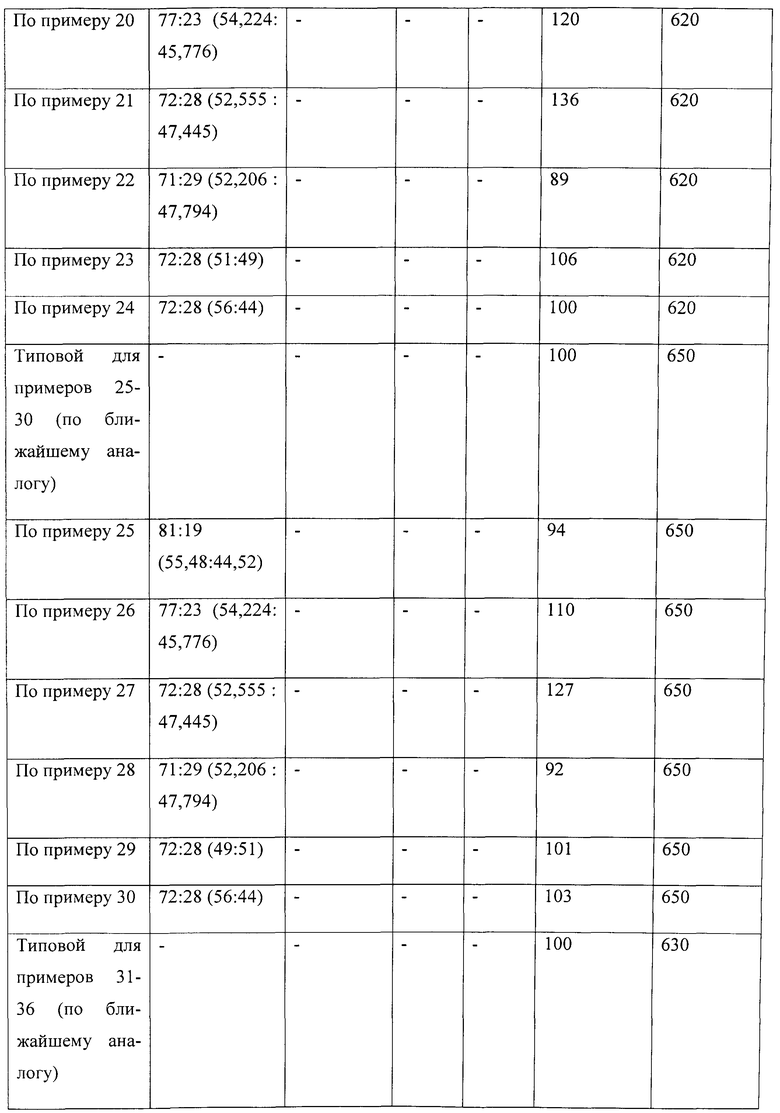

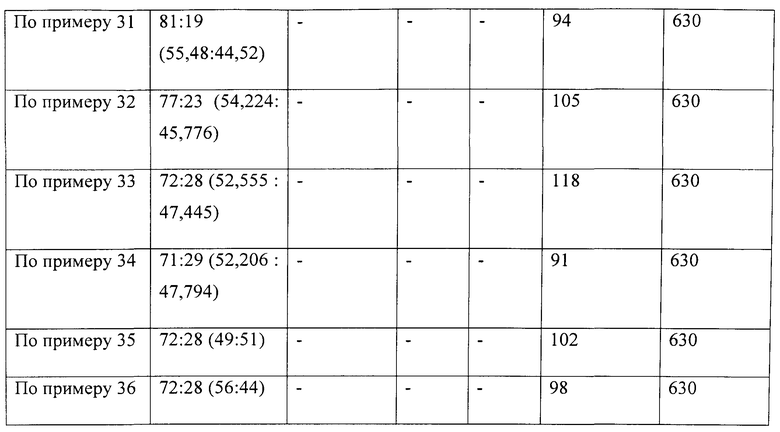

Как следует из результатов анализов образцов, полученных по приведенным примерам, представленным в таблице, оптимальным концентрационным соотношением серы и тиомочевины в составе серосодержащего агента являются диапазоны от 72:28 до 81:19 масс.%, соответственно.

При этом дальнейшее повышение концентрации тиомочевины в составе серосодержащего агента >28 масс.%, при прочих равных условиях, приводит к снижению показателей яркости свечения и интенсивности вспышки синтезируемых люминофоров за счет загрязнения конечного продукта углеродом, который образуется при термическом разложении тиомочевины. Избыточный углерод не вступает в реакцию с окислителями и адсорбируется сульфидной фазой. В то же время более низкая концентрация (<19 мас.% в соотношении сера:тиомочевина=19:81 мас.%) не позволяет создать нужной атмосферы и приводит к образованию большего количества сульфатной составляющей и также снижает интенсивность люминесценции.

Наиболее оптимальным соотношением шихта: серосодержащий агент установлено в пределах от 55:45 до 52:48 масс.% соответственно. Варьирование указанных пределов в сторону увеличения содержания серосодержащего агента в смеси шихта - серосодержащий агент (>48 масс.%) при прочих равных условиях приводит к снижению показателей яркости свечения и интенсивности вспышки синтезируемых соединений за счет загрязнения конечного продукта углеродом, образующемся при термическом разложении тиомочевины. Уменьшение содержания серосодержащего агента в смеси шихта - серосодержащий агент (<45 масс.%) аналогично оказывает отрицательное действие на светотехнические характеристики люминофоров за счет неполного протекания процесса сульфидизации компонентов карбонатной шихты.

Предлагаемые температурно-временные интервалы проведения процесса определены экспериментальным путем на основании результатов измерений светотехнических характеристик синтезируемых образцов. Уменьшение длительности прокаливания при установленной температуре, равно как и снижение температуры, при установленном времени приводит к понижению яркости люминофоров и интенсивности вспышки за счет худшей сформированности сульфидной фазы и неполного удаления углерода в виде окислов из королька люминофора. Увеличение длительности прокаливания, при указанных температурах, равно как и повышение температуры прокаливания, при указанных временных рамках не приводит к значительному увеличению яркости свечения/интенсивности вспышки, а способствует более сильному спеканию королька и вызывает дополнительные трудности при его обработке.

На основании результатов измерений образцов, синтезированных в режимах, приведенных в представленных примерах, можно сделать вывод о том, что применение смеси серы и тиомочевины в соотношении 81:19 мас.% (соотношение шихта: серосодержащий агент=55:45 масс.% соответственно) позволяет получать люминофоры, не уступающие по эффективности образцам, полученным по методике, заявленной в ближайшем аналоге. Повышение количества тиомочевины до оптимального интервала соотношений в серосодержащей смеси 72:28 мас.% (соотношение шихта: серосодержащая смесь=52,55:47,45 масс.%) позволяет получать люминофоры, превосходящие по светотехническим характеристикам образцы сравнения по ближайшему аналогу. Установленные температурно-временные интервалы определены экспериментальным путем на основании данных полученных при измерении светотехнических характеристик синтезируемых образцов и находятся в пределах 1010-1150°C при длительности прокаливания 2,5-3 часа.

В приведенной таблице наглядно представлены результаты измерений светотехнических характеристик люминофоров, полученных по предлагаемому способу и ближайшему аналогу в соответствии с представленными примерами.

Зависимость светотехнических характеристик люминофоров, полученных по ближайшему аналогу и предлагаемому способу

Предлагаемый способ синтеза позволяет повысить яркость свечения и интенсивность вспышки люминофоров при термической обработке смеси шихты и серосодержащего агента в одну стадию, ускорить процесс, исключить дополнительные операции разбраковки, измельчения, дополнительного смешения с серосодержащим агентом, что уменьшает трудоемкость процесса и снижает затраты на получение представленных соединений.

Полученные по предлагаемому способу люминофоры могут быть использованы в смеси с прозрачными органическими связующими для светодиодной техники, например, в качестве красной компоненты при производстве светодиодных источников освещения (по технологии «удаленного» люминофора), а также в качестве люминесцентных меток, как одной из степеней защиты подлинности ценных бумаг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕТОПРЕОБРАЗУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2407770C2 |

| МАТЕРИАЛ ДЛЯ ПРЕОБРАЗОВАНИЯ СВЕТА И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2319728C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛЮМИНОФОРА С ДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ НА ОСНОВЕ СУЛЬФИДА ЦИНКА | 2001 |

|

RU2217466C2 |

| СПОСОБ СИНТЕЗА ЛЮМИНОФОРА НА ОСНОВЕ ОКСИСУЛЬФИДА ИТТРИЯ | 2005 |

|

RU2312122C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОГО МАТЕРИАЛА ДЛЯ СОЗДАНИЯ РЕЗУЛЬТИРУЮЩЕГО БЕЛОГО СВЕТА В СВЕТОДИОДАХ | 2013 |

|

RU2553868C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛЮМИНОФОРА С ДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ НА ОСНОВЕ СУЛЬФИДА ЦИНКА (ВАРИАНТЫ) | 2013 |

|

RU2587710C2 |

| Фотостимулируемое люминесцентное соединение | 2022 |

|

RU2797662C1 |

| ФОТОЛЮМИНОФОР СО СВЕРХДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ | 2000 |

|

RU2194736C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ПИГМЕНТА НА ОСНОВЕ СЛОЖНОГО СУЛЬФИДА ЩЕЛОЧНОГО, ЩЕЛОЧНО-ЗЕМЕЛЬНОГО И РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2356924C2 |

| Способ получения мелкодисперсного красного люминесцентного материала для создания результирующего белого света в светодиодах | 2017 |

|

RU2644465C1 |

Изобретение относится к химической промышленности и может быть использовано в светодиодной технике, в люминесцентных метках и защите ценных бумаг. Смешивают исходные компоненты шихты, вводят серосодержащий агент - смесь, содержащую серу элементарную и тиомочевину в соотношении от 72:28 до 81:19 мас. % соответственно. Соотношение шихты и серосодержащего агента от 55:45 до 52:48 мас. %, соответственно. Затем прокаливают в одну стадию при температуре 1010-1150°C в течение 2,5-3 часов. Полученные люминофоры на основе сульфидов щелочноземельных и редкоземельных металлов имеют увеличенную яркость свечения и интенсивность вспышки, при этом уменьшается трудоемкость и сокращается время проведения процесса за счет исключения промежуточных операций разбраковки, переизмельчения, дополнительного смешения с серосодержащим агентом и повторной термической обработки. 1 табл., 6 ил., 38 пр.

Способ получения люминофоров на основе сложных сульфидов щелочноземельного и редкоземельного металлов, включающий смешение исходных компонентов шихты и ее взаимодействие с серосодержащим агентом при нагревании, отличающийся тем, что в качестве серосодержащего агента используют смесь, содержащую серу элементарную и тиомочевину в соотношении от 72:28 до 81:19 мас. % соответственно, с последующей термической обработкой смеси шихты и серосодержащего агента в соотношении от 55:45 до 52:48 мас. % соответственно, в одну стадию при температуре 1010-1150°C в течение 2,5-3 часов.

| СВЕТОПРЕОБРАЗУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2407770C2 |

| Способ получения люминофора на основеСульфидА СТРОНция | 1979 |

|

SU834095A1 |

| НЕОРГАНИЧЕСКИЙ ПИГМЕНТ НА ОСНОВЕ СУЛЬФИДА МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2108355C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ПИГМЕНТА НА ОСНОВЕ СЛОЖНОГО СУЛЬФИДА ЩЕЛОЧНОГО, ЩЕЛОЧНО-ЗЕМЕЛЬНОГО И РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2356924C2 |

| US 4461750 A, 24.07.1984 | |||

| US 6221473 B1, 24.04.2001 | |||

| СПОСОБ ВЫВЕДЕНИЯ ФАГОУСТОЙЧИВЫХ МУТАНТОВ АКТИНОМИЦЕТОВ | 0 |

|

SU203838A1 |

Авторы

Даты

2015-12-27—Публикация

2014-07-03—Подача