Изобретение относится к производству масложировых продуктов, а более конкретно к способу получения растительного масла и установке для его осуществления, которые могут широко использоваться как на крупных маслозаводах, так и на малых предприятиях в различных сельскохозяйственных регионах для получения, например, подсолнечного масла.

Для получения растительного (подсолнечного) масла широко используются высокопроизводительные промышленные установки, включающие двукратное или трехкратное прессование [1] , и малогабаритные установки, включающие однократное прессование [2] .

Технологический процесс получения подсолнечного масла на промышленных установках, работающих обычно круглый год, включает в себя следующие операции: очистка и сушка семян, обрушивание и отделение оболочки от ядер, измельчение, жарение, прессование (двукратное или трехкратное), в процессе которого отжимается масло, предварительная и окончательная очистка масла, причем при таком способе получения подсолнечного масла большие требования предъявляются к выполнению операций очистки и сушки семян, чтобы обеспечить высокое качество семян в течение всего периода работы установки, и выполнение которых значительно усложняет весь технологический процесс получения масла и требует специального оборудования и выполнения операций по контролю ядра с целью уменьшения его лузжистости до 3% , лузги для снижения ее масличности до 2,5-2,8% , недоруша с целью выделения из него ядра и лузги повторным обрушением, перевея с целью разделения его на фракции.

Для контроля лузги используются рассевы любых семеновеек и аспирационные колонки.

Затем семена подсолнечника шнеком подаются на центробежные семенорушки. Полученная рушанка направляется для разделения на фракции на рабочие семеновейки. Из первых разделов рабочих семеновеек выходит недоруш, собирается шнеком и направляется норией на сепараторы для контроля. Здесь происходит отделение от недоруша сора, ядра и лузги. Лузга и ядро поступают каждый в свой шнек, недоруш подается норией на повторное обрушение на семенорушки, а рушанка - на семеновейку.

Лузга с рабочих семеновеек собирается в шнеке, откуда транспортируется для контроля на рассев и аспирационные колонки. Оставшееся в них ядро идет в шнек, а лузга выводится из производства. Перевей и ядра со всех семеновеек собираются шнеком и направляются на измельчение, а лузга выводится из производства.

В результате для выполнения всех этих операций нужны специальные цеха, что требует промышленной установки огромных размеров, занимающей значительные площади, а также требует большого количества обслуживающего персонала, обслуживающих эту установку и осуществляющих наладочные работы по результатам контроля.

Для получения подсолнечного масла на малогабаритных установках используют следующие операции: семена калибруют, сортируют, измельчают на фракции, подвергают жарению и прессуют для отделения масла, которое подвергают предварительной очистке. При этом установка включает в себя устройство для калибровки и сортировки семян, измельчитель, устройство для жарения, выполненное в виде одночанной жаровни с парораспределительной трубкой для осуществления "влажного" жаренья, устройство для прессования, выполненное в виде шнекового пресса и емкости для масла, сообщенной с устройством для предварительной очистки масла, в качестве которого используется набор фильтров.

Однако безукоризненная работа такой установки осуществляется на хорошо очищенных семенах, что, как указывалось выше для высокопроизводительной установки, требует специального оборудования и сложной технологии для проведения подготовительных операций, предшествующих измельчению семян. Кроме того, использование только очищенных семян (ядер) снижает общий выход масла, поскольку в лузге также содержится масло.

Необходимость использования в таких установках водяного пара при жарении значительно усложняет эксплуатацию этой установки в зонах выращивания подсолнечника, так как требует оснащения установки устройством для получения водяного пара и дополнительных патрубков для подвода пара в установку. Причем жарение, проводимое с увлажнением измельченных семян водным паром, способствует повышению кислотного числа извлекаемого масла, что ухудшает состав масла и требует дальнейшей его очистки, то есть приводит к дополнительным потерям.

Кроме того, конструкция такой установки не приспособлена для получения очищенного ядра, поэтому получение последнего осуществляется на других установках, на которых осуществляется "мокрая" очистка семян подсолнечника, что сопряжено с большими потерями и высоким выходом некондиционного продукта.

В основу изобретения поставлена задача создания таких способа и установки для получения подсолнечного масла, в которых путем совершенствования технологии обработки семян и оптимизации тепло- и массообменных процессов улучшается качество получаемого масла, обеспечивается получение очищенных ядер подсолнечника, сводится к минимуму операция по предварительной подготовке семян к переработке, что в свою очередь позволит широко использовать их на малых предприятиях в различных сельскохозяйственных регионах.

Поставленная задача решается тем, что в способе получения растительного масла, заключающемся в том, что семена калибруют, сортирую, измельчают на фракции, подвергают жарению и прессуют для отделения масла, которое подвергают предварительной очистке, согласно изобретению жарению подвергают целые семена перед выполнением операции калибровки и сортировки и осуществляют жарение семян до 2% влажности, а перед прессованием из фракций измельченных семян отделяют фракции обжаренного очищенного ядра, а оставшиеся фракции смешивают и одновременно увлажняют до 9% , а затем осуществляют последующее нагревание до 115оС с одновременной инактивацией и подают на прессование. Семена после их жарения охлаждают до температуры не более 50оС, а затем подвергают калибровке и сортировке, причем обжаренные и охлажденные семена в процессе их калибровки и сортировки разделяют по меньшей мере на две фракции, последующую обработку которых осуществляют раздельно и параллельно.

В установке для осуществления способа получения растительного масла, содержащей соединенные между собой устройство для калибровки и сортировки семян, измельчитель, устройство для жарения, устройство для прессования и устройство для предварительной очистки масла, согласно изобретению устройство для жарения установлено перед устройством для калибровки и сортировки, а между измельчителем и устройством для прессования установлены последовательно устройство для воздушного и ситового сепарирования для разделения измельченной массы на фракции, снабженное дополнительным ситом, выполненным с отверстиями, обеспечивающими отделение обжаренного очищенного ядра, смеситель-увлажнитель оставшихся фракций для получения мезги и устройство для одновременного нагрева и перемещения мезги, содержащее нагреватели и механизм перемещения мезги вдоль нагревателей к устройству для прессования.

Устройство для жарения содержит чанные жаровни с электрообогревом, мешалками и выгрузочными окнами с размещенными в них поворотными заслонками, при этом под чанными жаровнями размещен приемный шнек - охладитель, а над ними - раздаточный шнек.

Благодаря использованию "сухого" жарения на первой стадии обработки семян подсолнечника существенно упрощаются последующая калибровка и сортировка семян, что позволяет свести предварительную обработку семян к минимуму или вообще исключить ее, поскольку в процессе сортировки удаляются практически все сорные примеси, а предлагаемая установка может широко использоваться для переработки семян независимо от сезона. При этом обеспечивается улучшение качества ядер семян за счет применения "сухого" жарения на первой стадии обработки и последующего нагревания увлажненных фракций перед прессованием. Это позволяет снизить содержание свободных жирных кислот в масле.

Улучшение качества подсолнечного масла обусловлено также заданными параметрами влажности при жарении и увлажнении, охлаждении и нагревании, что оптимизирует тепло- и массообменные процессы при обработке на всех стадиях.

Разделение очищаемых семян на фракции и раздельная их обработка на последующих стадиях позволяют выделить из общего потока сырья обжаренные и очищенные ядра подсолнечника, количество и качество которых выше благодаря "сухому" жарению на первой стадии обработки по сравнению с ядрами, полученными традиционной "мокрой" очисткой.

Кроме того, предложенная последовательность выполнения операций, а также предложенная компоновка установки позволяют получить как очищенное обжаренное ядро, так и подсолнечное масло высокого качества и жмых, осуществляя тем самым безотходную технологию переработки семян подсолнечника, при этом габариты предлагаемой установки существенно малы, так как заложенная в ней технология не требует специального оборудования для контроля и устройств для получения водяного пара. Это позволяет использовать предлагаемую установку на малых предприятиях во всех сельскохозяйственных районах, осуществляющих выращивание подсолнечника.

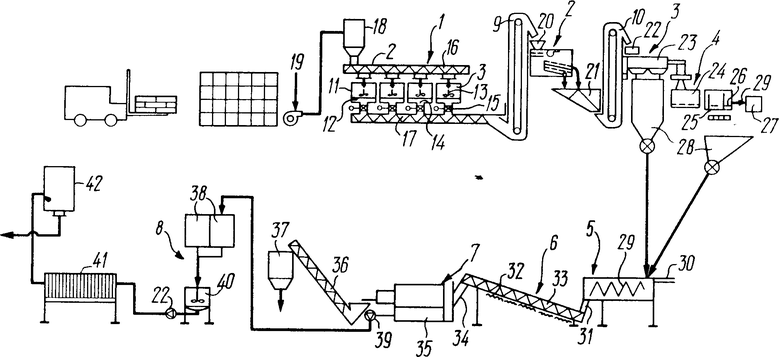

На чертеже схематично показано предлагаемое устройство.

Устройство для переработки семян с получением растительного масла, например, подсолнечного, содержит соединенные между собой в последовательности выполнения операций предложенного способа устройство 1 для жарения, устройство 2 для калибровки и сортировки семян, измельчитель 3, устройство 4 для воздушного и ситового сепарирования, смеситель-увлажнитель 5, устройство 6 для одновременного нагрева и перемещения сырья, устройство 7 для прессования и устройство 8 для предварительной очистки масла. Такая компоновка установки позволяет осуществить способ получения подсолнечного масла, заключающийся в том, что целые семена подсолнечника подвергают жарению, затем калибруют, сортируют, измельчают на отдельные фракции, отделяют фракции обжаренного очищенного ядра, например, для кондитерской промышленности, а оставшиеся фракции смешивают с одновременным увлажнением, после чего нагревают с одновременной их инактивацией, прессуют для получения подсолнечного масла, которое подвергают предварительной очистке.

Для перемещения сырья (семян и их фракций после измельчения) от одного устройства к другому используют известные механизмы и устройства, например нории 9 и 10, патрубки для передачи сырья самотеком, шнеки.

Устройство 1 для жарения содержит чанные жаровни 11 известной конструкции, оборудованные электрообогревателями 12, приводными мешалками 13, например, лопастного типа, выгрузочными окнами 14 с размещенными в них поворотными заслонками 15, раздаточный шнек 16, размещенный над чанными жаровнями 11, и приемный шнек 17, имеющий загрузочные окна, размещенные под выгрузочными окнами 14. Над раздаточным шнеком 16 установлен объемный разгрузитель 18, сообщенный с питателем пневмотранспортной установки 19, показанной на чертеже условно.

Выходная часть приемного шнека 17 соединена с входным патрубком нории 9, а ее выходной патрубок размещен над приемным бункером 20 устройства 2 для калибровки и сортировки семян, в качестве которого используется воздушно-ситовой сепаратор известной конструкции, сита которого имеют соответственно круглые отверстия диаметром 5,7 и 8 мм для сортировки, при которой удаляется сор и происходит разделение семян на фракции. Полученные фракции семян поступают в накопительные бункеры 21 параллельными потоками и подаются норией 10 в измельчитель 3, который содержит шелушитель 22 известной конструкции, бурат 23 и устройство 4 для воздушного и ситового сепарирования, содержащее воздушный сепаратор 24 и ситовой сепаратор 25 известной конструкции для разделения измельченной массы на фракции - мучку, крупку (сечку) и лузгу, причем ситовой сепаратор снабжен дополнительным ситом 26, выполненным с отверстиями диаметром, например 5 мм, обеспечивающими отделение очищенных и обжаренных ядер, которые удаляются в бункер 27.

Выделенные на ситах устройства 2 и измельчителя 3 фракции направляются в бункер 28, а затем поступает в смеситель-увлажнитель 5, содержащий шнек 29, в корпус которого вмонтирован патрубок 30 для подачи воды в заданных количествах для получения мезги из поступающих фракций. Выход шнека 29 соединен патрубком 31 с устройством 6 для одновременного нагрева и перемещения сырья, содержащим нагреватели 32 и механизм 33 перемещения сырья вдоль нагревателей 32, причем в качестве механизма 33 перемещения использован шнек, вдоль корпуса которого с внешней стороны размещены нагреватели 32, например электронагревателя. Выход шнека устройства 6 соединен патрубком 34 с входом устройства 7 для прессования, в качестве которого использован известный пресс, используемый для отжима масла на существующих предприятиях и оборудованный сборником 35 для масла. На выходе из устройства 7 размещен шнек 36 для приема жмыха и бункер 37.

Устройство 8 для предварительной очистки масла содержит промежуточную емкость 38 для сбора масла, соединенную через насос 39 со сборником 35, емкость 40 для обработки масла адсорбентом, оборудованную мешалкой, фильтр-пресс 41 и емкость 42 для сбора и хранения масла.

Работа предлагаемой установки осуществляется следующим образом.

Поступающие на установку семена подсолнечника, например, в мешках штабелируются на складе, откуда по мере необходимости высыпаются в питатель пневмотранспортной установки 19, которая подает семена в объемный разгрузитель 18, снабженный механической задвижкой. Из объемного разгрузителя 18 семена раздаточным шнеком 16 подаются в чанные жаровни 11, где происходит жарение семян с одновременным их самопропариванием за счет выделяющейся влаги. По достижении влажности семян 1,5-2% производят выгрузку семян на приемный шнек 17. При влажности семян более 2% происходит ухудшение отделения оболочки (лузги) от ядра в процессе очистки и шелушения, что снижает качество очищенного ядра.

На приемном шнеке 17 происходит охлаждение семян до 50оС, при этом при температуре более 50оС ухудшается качество шелушения семян, что приводит к увеличению потерь масла.

После опорожнения жаровень 11 их заполняют очередной порцией сырых семян, причем время жарки составляет 40-60 мин и зависит от исходной влажности семян подсолнечника.

Охлажденные семена подаются норией 9 в приемный бункер 20 устройства 2 для калибровки и сортировки, где происходит на его ситах разделение семян на фракции и удаление сора, полученные при этом фракции раздельно подаются в накопительные бункеры 21, откуда норией 10 параллельными потоками подаются в измельчитель 3, где происходит шелушение, измельчение семян, в результате чего на выходе из этого устройства из измельченных фракций семян на ситах 26 выделяются очищенные ядра (целяк и часть сечки) и направляются в бункер 27, а лузга, мучка и сечка (крупка), полученные на ситах устройства 2, измельчителя 3 и сепараторах 24,25, поступают в бункер-накопитель 28, а затем направляются в смеситель-увлажнитель 5, где происходят смешивание и увлажнение фракций до 9% влажности, в результате чего формируется мезга, при этом при увлажнении более 9% ухудшается качество масла.

Затем мезга из смесителя-увлажнителя 5 направляется в устройство 6 для одновременного нагрева и перемещения к устройству для прессования, причем нагревание лузги осуществляется до температуры 115оС, при которой происходит инактивация мезги, причем при такой температуре (115оС) обеспечивается быстрый нагрев мезги и достижение оптимальных режимов технологического процесса без ухудшения качества вырабатываемого масла. Подготовленная таким образом мезга по патрубку 34 направляется в устройство 7 для прессования, где отжимается масло, скапливается в сборнике 35, а жмых шнеком 36 направляется в бункер 37.

Полученное масло из сборника 35 центробежным насосом 39 перекачивается в промежуточную емкость 38, где подогревается до температуры 95оС и направляется в емкость 40, где обрабатывается адсорбентом в количестве 1% к массе масла. После этого масло пропускается через фильтр-пресс 41 и перекачивается в емкость 42 для сбора и хранения. Жмых, часть лузги, отработанный адсорбент после смешивания расфасовываются и отгружаются потребителю.

Таким образом, предлагаемая установка обеспечивает безотходную технологию переработки семян подсолнечника с высоким качеством получаемой продукции.

Технико-экономические показатели предлагаемой установки следующие:

Производительность по семенам, т/сут 5

Выход продукции: ядро очищенное, % 30-40 масло подсолнечное, % 21-18 жмых, % 49-42 Габариты, мхм 24х12

Численность

обслуживающего персонала, чел 3 Расход воды, л/ч 3,0 Установленная мощность, кВт 100 Масличность семян, % 40-46 Влажность семян, % 8-13

Содержание свободных

жирных кислот в масле, мг% 1,5-2,0

Важным преимуществом предлагаемой установки по сравнению существующими является получение наряду с маслом и жиром очищенных ядер высокого качества для использования в кондитерской промышленности. (56) 1. Копейковский В. М. и др. Технология производства растительного масла. М. : Легкая и пищевая промышленность, 1982, с. 416.

2. Проспект СКЕТ "Переносные прессовые агрегаты малой мощности с биодвигателем". Маслозавод в контейнере. 1991, с. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОДСОЛНЕЧНОГО МАСЛА | 1997 |

|

RU2125086C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ СЕМЯН ПОДСОЛНЕЧНИКА | 2009 |

|

RU2412983C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА ИЗ СЕМЯН ПОДСОЛНЕЧНИКА | 1993 |

|

RU2028375C1 |

| СПОСОБ ПОДГОТОВКИ СЕМЯН ПОДСОЛНЕЧНИКА К ИЗВЛЕЧЕНИЮ МАСЛА | 2015 |

|

RU2602291C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА И ЖМЫХА ИЗ СЕМЯН ДЫНИ | 2014 |

|

RU2567745C1 |

| Способ подготовки семян подсолнечника к извлечению прессового масла | 1982 |

|

SU1118670A1 |

| Способ получения подсолнечного масла | 1981 |

|

SU1017708A1 |

| Система и способ переработки семян конопли | 2023 |

|

RU2813874C1 |

| Способ подготовки подсолнечных семян к измельчению | 1982 |

|

SU1090704A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ МАСЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1999 |

|

RU2156790C1 |

Использование: изобретение относится к масложировой промышленности и касается переработки подсолнечных семян. Сущность изобретения: в способе переработки семян подсолнечника их жарят до влажности 2% , калибруют, сортируют, обрушивают с получением лузги и трех фракций ядра - мучки, сечки и целяка, сечку отводят для использования в кондитерской промышленности, а лузгу, мучку и целяк смешивают, увлажняют до 9% влажности, нагревают до температуры 115С и обработанную смесь прессуют с выделением масла, причем семена после жарки охлаждают до температуры 50С. В установке для переработки семян с получением растительного масла устройство для жарения размещено перед устройством калибровки, а перед устройством прессования установлены устройства для воздушного и ситового сепарирования и смеситель-увлажнитель. 2 с. и 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-02-28—Публикация

1992-03-20—Подача