Изобретение относится к пищевой промышленности, а именно к получению пищевых растительных продуктов из семян конопли, которые могут быть использованы как самостоятельный готовый продукт высокой пищевой ценности и как сырье для приготовления других продуктов.

В последние годы непрерывно возрастает интерес растущего круга потребителей к здоровым альтернативным пищевым продуктам на растительной основе, которые при этом одновременно удовлетворяли бы самым взыскательным вкусам. Помимо этого, вследствие быстрого роста аллергических заболеваний самого разного рода, также быстро растет круг лиц, которым во избежание возникновения неприятной аллергии приходится воздерживаться от употребления продуктов животного происхождения, в частности мяса и молока, а также некоторых видов орехов, которые вынуждены обходиться продуктами на растительной основе, максимально приближенными к этим самым обычным продуктам по вкусу и органолептике.

Многие орехи вызывают аллергические реакции и не приемлемы к употреблению, но на их место вполне вписывается ядро конопли, которое по витаминному и макро- и микроэлементному составу не только не уступает, но и превышает показатели, что позволяет судить о востребованности данного продукта и соответственно его производству.

Ядра конопли - это источник фитина и мезоинозита, предотвращающих ожирение печени, связанное с дефицитом белка, а также важных для роста мышечной массы и костей, стимуляции кроветворения и сосудистой регуляции. Канадские учёные в своих исследования подтвердили, что конопляные ядрышки содержат уникальную смесь эдестина и альбумина, присутствующих в соотношении 3 к 1. Эдестин - белок, содержащийся только в конопле, в состав которого входит повышенное содержание незаменимых аминокислот. Альбумин - водорастворимый транспортный белок крови, синтезируемый в печени из доступных пищевых белков. Европейские учёные в своих исследованиях установили, что в ядрах конопли содержится четыре уникальных компонента или лигнанамида. Эти антиоксиданты привносят ещё большее разнообразие в полезной композиции веществ конопляных ядер и являются хорошим источником биологически активных и защитных соединений. Благодаря природным свойствам, в ядрышках содержится идеальное для организма человека соотношение Омега 3 и 6 (1:3).

Известен способ переработки ядер из семян конопли, согласно которому смешанные с водой обрушенные ядра семян конопли подвергают размельчению методом перекачивания смеси ядер и воды по замкнутому контуру до получения замеса однородной консистенции с последующим направлением замеса в теплообменный аппарат с функцией нагревателя для нагрева до температур 80-90°С и термической обработки замеса, затем термически обработанный замес под давлением пропускают через последовательно сообщенные между собой выдерживатели с нахождением в них замеса в течение 30 мин, после этого замес направляют в декантерную центрифугу для разделения замеса на жидкую фракцию, являющуюся молоком, и твердую с влажностью до 70% фракцию, являющуюся кеком, который направляют в сушильную установку для получения жирной муки с влажностью не более 10%, подаваемой в СО2-экстрактор для разделения этой сухой жирной муки на готовые продукты в виде масла и обезжиренной протеиновой муки (RU 2764298, A23C11/10, опубл. 17.01.2022 г.)

Из этого же источника известна система переработки ядер из семян конопли, представляющая собой линию поточного производства за счет непрерывной подачи сырья через заданные промежутки времени и содержащая фор-смеситель для замачивания перемешиванием подаваемых обрушенных ядер семян конопли и воды, который расположен над емкостью для приготовления перемешиванием однородного по консистенции замеса из указанных компонентов, перемещаемых в эту емкость самотеком, сообщенный через винтовой насос с емкостью для приготовления замеса теплообменный аппарат, выполненный с функцией подогрева для термической обработки при температуре 80-90°С, перемещаемого в него замеса, сообщенные с теплообменным аппаратом последовательно сообщенные между собой выдерживатели для перемещения по ним в течение 30 мин замеса из теплообменного аппарата в направлении буферной емкости для приема замеса и порционной выдачи его в декантерную центрифугу, при этом декантерная центрифуга, предназначенная для разделения замеса на жидкую фракцию в виде конопляного молока, отправляемого в емкость приема молока, и твердую фракцию в виде кека с влажностью до 70%, который направляют в сушильную установку для получения из кека жирной муки влажностью не более 10%, причем сушильная установка сообщена с СО2-экстрактором для последующего разделения кека в виде сухой жирной муки на масло и обезжиренную протеиновую муку.

Данное решение принято в качестве прототипа.

Недостатком известных способа и системы является то, что при обеспечении принципа поточного (непрерывного) производства переработки семян конопли, линия поточного производства не дает преимущества в получении стабильного качества

продуктов на всем промежутке времени от запуска линии и до получения готового продукта. Система не является полно циклическим процессом закрытого типа, что позволяет контактировать готовой продукции на всех этапах производства с внешней средой, которая может занести микроорганизмы и привести к быстрой испорченности продукта на любом этапе или на любой стадии процесса.

Кроме того, применения режимов вымачивания и термической обработки приводит к ферментному разрушению полезных веществ в семени и его ядре (денатурации белка, окислению нативного масла, ухудшению потребительских свойств), что снижает качество, насыщенность полезными веществами (снижение до 20%) и полезность готового продукта.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении качественных показателей конечного продукта, получаемого из семян конопли, за счет исключения гидротермальных операций и операций замачивания и проведения процесса получения конечного продукта за счет использования прессовых операций и операций по фрагментарному разделению компонентов семян в функции от их плотности или веса каждого компонента.

Указанный технический результат достигается тем, что в способе переработки семян конопли очищенные от сорных примесей семена разделяют на четыре фракции с выделением верхней фракции крупных и нижней фракции мелких семян, которые оправляют в отдельный бункер с последующей дозированной подачей этих семян в прессовое устройство на отжим масла, которое затем пропускают через фузоловушку и форпресс для очистки масла от примесей и осадочных образований и выделения жмыха и пропускают через теплообменник для последующего хранения охлажденного масла, жмых, полученный с прессов при выделении масла, направляют через охладитель на измельчение в дробилку с последующим сбросом в отдельный бункер, используе6ипмый для дозированной выдачи раздробленного жмыха на измельчение в измельчитель и рассев для получения в виде измельченного жмыха конопляной протеиновой муки и недомол, который возвращают в этот бункер с последующей выдачей его на повторное измельчение, а две средние отличающиеся по размерам частиц фракции после рассева направляют на шелушение, после которого каждая средняя фракция по отдельности поступает самотеком в аспирационные колонки для отделения лузги и от общей массы продуктов шелушения и далее на сепараторы для отделения дробленного зерна и ядра от остатков лузги и направления его в отдельный бункер для последующего направления на фотосепаратор для доочистка ядра от хлорофильной оболочки с последующим охлаждением или на фотосепаратор и после него в инфракрасный обогреватель и охладитель для последующего хранения и фасовки.

Указанный технический результат достигается тем, что система переработки семян конопли включает в себя блок предварительной очистки семян примесей и сора, в котором очищенные семена проходят сушку, связанный с блоком доочистки семян в виде камнеотборника, с которого очищенные семена поступают на рассев для разделения четыре фракциям и направления семян верхнего схода и нижнего прохода в бункер прессового отделения, а семян двух средних сходов - через шелушители блока шелушения в аспирационные колонки отделения лузги и аспирационной пыли, которые связаны с вибрационными сепараторами для отделения крупной не обрушенной семечки конопли, раздробленных семян от ядра и направления ядер и лузги в отдельные бункеры, блок измельчения поступающей из бункера лузга связанный с рассевом для разделения продуктов измельчения на клетчатку не измельченный продукт для его повторного измельчения, блок выделения масла из очищенных ядер, поступающих из бункера, на прессах, сообщенный через фильтр-пресс с теплообменником и устройством охлаждения полученного продукта, блок обработки жмыха на прессах для получения конопляного молока, включающий в себя устройство охлаждения жмыха, сообщенного с дробилкой для получения измельченного жмыха и направления его в накопительный бункер, который связан с измельчителями и рассевом для разделение измельченного жмыха на муку и не измельченный жмых для повторного измельчения, блок обработки ядер семян, включающий в себя турбосепаратор, связанный с фотосепаратором для отделения хлорофильных оболочек от ядра и сообщенный через инфракрасную установку с охладителем охладительной установки для получения готового для хранения продукта,

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения комплексной технологической схемы производства, который, однако, не является единственно возможным, но наглядно демонстрирует возможность получения конечных продуктов производства из семян конопли.

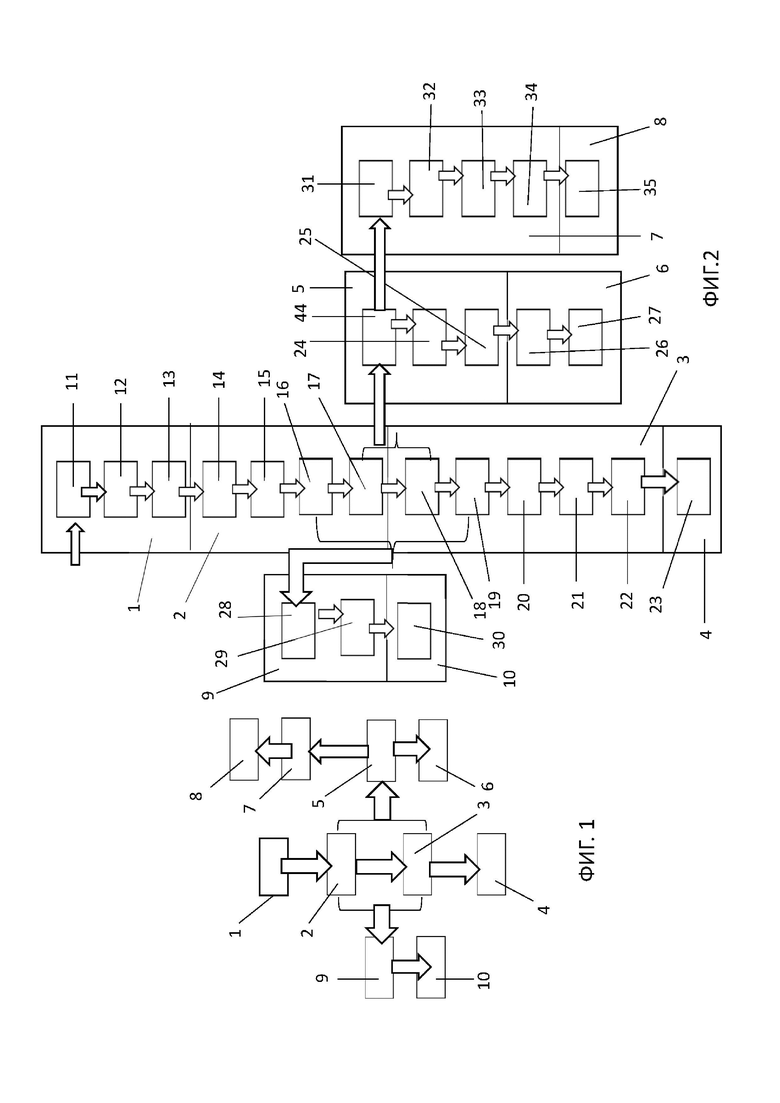

Фиг. 1 - блок-схема способа переработки семян конопли;

Фиг. 2 - блок-схема системы переработки семян конопли;

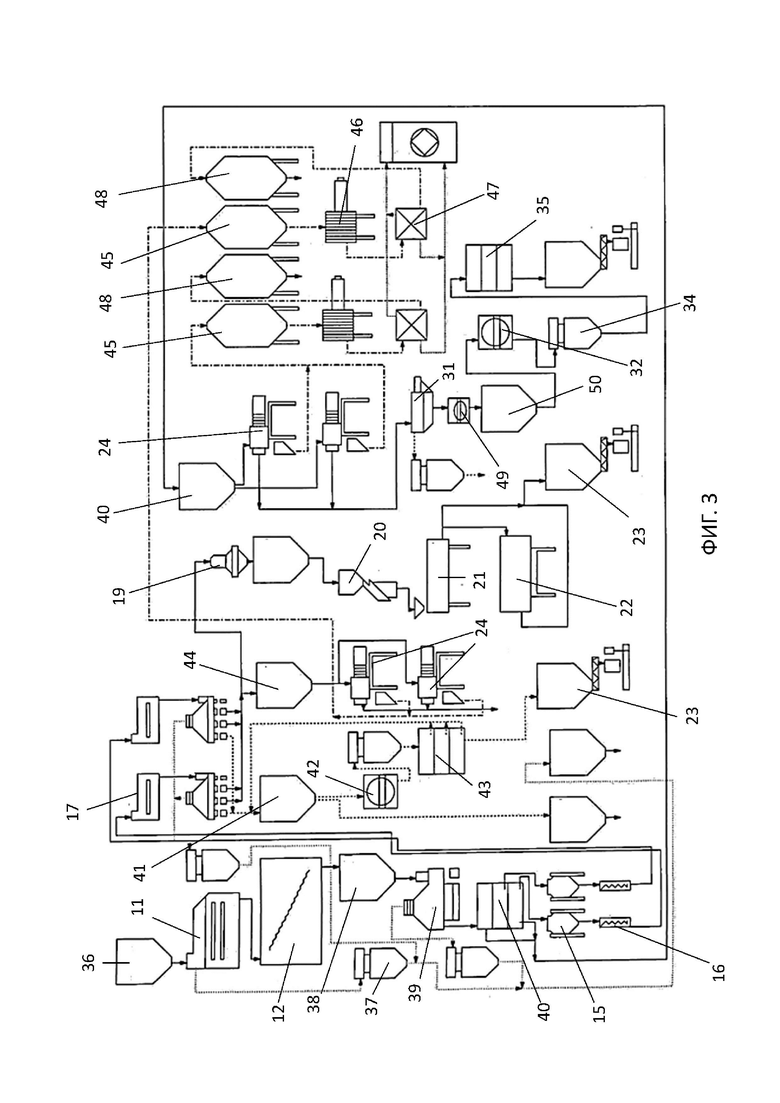

Фиг. 3 - общая схема системы переработки семян конопли.

Согласно заявленного изобретения рассматривается система, предназначенная для промышленного применения с целью переработки семян конопли на составляющие в поточном режиме и получения конечных продуктов в виде ядра конопли, конопляной протеиновой муки, клетчатки и пищевого конопляного масла, а также способ переработки семян конопли в этой системе.

В общем случае, способ переработки семян конопли, характеризующийся тем, что:

- очищенные от сорных примесей семена разделяют на четыре фракции с выделением верхней фракции крупных и нижней фракции мелких семян, которые оправляют в отдельный бункер с последующей дозированной подачей этих семян в прессовое устройство на отжим масла, которое затем пропускают через фузоловушку и форпресс для очистки масла от примесей и осадочных образований и выделения жмыха и пропускают через теплообменник для последующего хранения охлажденного масла;

- жмых, полученный с прессов при выделении масла, направляют через охладитель на измельчение в дробилку с последующим сбросом в отдельный бункер, используе6ипмый для дозированной выдачи раздробленного жмыха на измельчение в измельчитель и рассев для получения в виде измельченного жмыха конопляной протеиновой муки и недомол, который возвращают в этот бункер с последующей выдачей его на повторное измельчение;

- две средние отличающиеся по размерам частиц фракции после рассева направляют на шелушение, после которого каждая средняя фракция по отдельности поступает самотеком в аспирационные колонки для отделения лузги и от общей массы продуктов шелушения и далее на сепараторы для отделения дробленного зерна и ядра от остатков лузги и направления его в отдельный бункер для последующего направления на фотосепаратор для доочистки ядра от хлорофильной оболочки с последующим охлаждением или на фотосепаратор и после него в инфракрасный обогреватель и охладитель для последующего хранения и фасовки.

В общем виде можно выделить следующие этапы способа (фиг. 1).

Начальная стадия переработки начинается на элеваторе, где происходит отделение сорной и масличной примесей на зерноочистительной машине, которые не представляют интерес для переработки (органическая и минеральная примеси (земля, камни, гравий, солома и мучнистая пыль) и далее поступает в рушально-веечное отделение, где происходит доочистка семян конопли от тяжелых примесей, таких как гравий, семена других культур (пшеница, ячмень, кукуруза, подсолнечник и бобовые культуры), а так же возможные посторонние примеси в виде осколков стекла и металлических предметов (болт, гайка, стружка).

Этап 1 подготовки семян конопли включает в себя процессы, начиная с приемки семян в бигбэгах и высыпания их в завальную яму, далее происходит очистка на зерноочистительной машине с помощью ситовых рамок и аспирационных (воздушных) каналов и, по мере необходимости, досушка семян на газовой сушилке. После этого семена по конвейеру подаются в цех, где происходит доочистка на камнеотборнике от тяжелых примесей (камни, стекло и земля).

Этап 2 шелушения семян конопли включает в себя фракционирование семян по размеру на рассеве и далее попадает на шелушители, где каждая фракция шелушиться отдельно, после чего продукты шелушения после шелушителя проходят пневмоканалы, где происходит отделение лузги и мучки (мелкоизмельченные ядра конопли и лузги) и далее ядро идет на доочистку.

На этапе 3 подготовки ядра семян конопли проводят доведение ядра до качественных показателей. Этап включает очистку ядра на сепараторах с помощью подобранных ситовых рамок, где происходит отделение не шелушенных семян конопли от ядра и пневмостолах, где происходит отделение мучки и лузги от ядра. Данные машины позволяют в потоке качественно очистить ядро. Далее по мере необходимости, ядро поступает либо на фотосепаратор, где происходит качественная очистка ядра от хлорофильных вкраплений с помощью оптических спектров и воздуха, что позволяет получить идеально чистое ядро конопли. Далее ядро идет на обеззараживание или жарку ядра в потоке на инфракрасной сушилке, что позволяет получить новые более интересные продукты, применяемые в других отраслях пищевого производства. После сушилки, ядро поступает на охлаждение в охладитель и далее на фасовку.

Инфракрасная сушилка представляет из себя вращающийся барабан с внутренними направляющими лопастями, которые создают равномерно перемешивающий слой. Внутри барабана установлены инфракрасные лампы, которые при высоких температурах обеззараживают проходящий продукт, а также подсушивают и поджаривают, в зависимости от скорости вращения барабана и интенсивности подачи продукта.

Фасовка ядра проводится на этапе 4. Фасовка ядра происходит в металлизированные пакеты с зип-локом по 5 кг с помощью шнекового дозатора, сразу после поступления продукта в закрытый бункер готовой продукции, не позволяя продолжительное время контактировать продукту с кислородом. После фасовки в пакеты, их укладывают в гофрокороба и складывают на поддоны.

Этап 5 прессования собирает с этапа 2 шелушения и подготовки ядра все продукты (семена, ядро), которые требуют доочистки и подают на прессование, что позволяют не применять лишних зерноочистительных машин и сразу в потоке производить масло холодного отжима на индивидуально подобранных шнековых прессах, которые отжимают масло с нагревом камеры до 60°С, это позволяет продукту (маслу и жмыху) не нагреться выше 40°С и получить ценный продукт. После прессования получают масло и жмых, которые проходят дальнейшие этапы.

На этапе 6 осуществляют розлив масла. Масло после охлаждения в теплообменнике поступает в емкость, с которой подается на розлив, либо в кубы объемом 1 м3, либо на фасовку в стеклянные бутылки по 250, 500 и 1000 мл.

Этап 7 подготовки жмыха предусматривает охлаждение жмыха до температуры окружающей среды и подсушивания верхнего слоя, чтобы остановить выделение остаточной масличности на поверхности «коржа» жмыха. После охлаждения, жмых сразу поступает на дробление на дробилке жмыха, после чего поступает в накопительный бункер, где он окончательно остывает. Далее жмых поступает на измельчение до определенной фракции. Это происходит следующий образом. Жмых измельчается, далее продукт поступает в рассев, где происходит разделение на измельченный продукт и не измельченный. Измельченный продукт (конопляная мука) идет в бункер фасовки, а не измельченный возвращается на до измельчения.

Фасовка муки происходит на этапе 8 с помощью шнекового дозатора в полипропиленовые мешки с вкладышем из полиэтилена по 10, 25, 30, 40 кг. Далее мешки зашиваются мешкозашивочной машинкой и складируются на поддоны.

Подготовка лузги происходит на этапе 9 по аналогии с подготовкой жмыха. Продукт измельчается, подается на рассев и после разделения поступает в бункер клетчатки из семян конопли.

Этап 10 фасовки клетчатки проходит по аналогии с мукой. Проходит шнековый дозатор и расфасовывается в мешки по 10, 25, 30 кг. Далее мешки зашиваются и складируются на поддоны.

Способ переработки семян конопли имеет следующий алгоритм выполняемых действий в следующей последовательности (фиг. 2):

- сначала производится предварительная очистка семян конопли в зерноочистительной установке 11 и их сушка в газовой сушилке 12 до влажности от 8,0 до 10,0%;

- затем подсушенное сырье направляется на окончательную очистку на камнеотборнике 13;

- далее семена отправляют на рассев на фракции в ситочных сепараторах 14, где производят их разделение на 4 фракции, две из которых (верхних сход и нижний проход) в виде не кондиции уходят в прессовый цех на отжим масла, а два схода со средних сит уходит на шелушение в шелушители 15;

- после шелушения в аспирационных колонках 16 отбирают лузгу и мучку.

Аспирационные колонки используются при очистке зерна для отделения легкой фракции от зернового продукта. Могут применяться для разных злаков - для пшеницы, кукурузы, ржи, сои, овса, гречки, проса или риса. За счет направленного потока воздуха продукт распределяется по всей ширине машины, подхватываясь протекающим аспирационным потоком воздуха, разделяется в зависимости от удельного веса, что обеспечивает оптимальное сортирование легких частиц - солома, пыль и оболочка и т.д.

- продукты шелушения поступают на вибрационные сепараторы 17, где происходит отделение не шелушенных семян конопли, которые возвращаются на дошелушение, и измельченных семян и ядра конопли, которые так же уходят в прессовый цех на отжим масла.

- затем частично очищенный продукт поступает на доочистку на пневмостол 18, где происходит окончательное отделение лузги и мучки от ядра семян конопли.

Пневмостол ТДВ (пневмосортировочная машина) оснащен двумя электровибраторами, обеспечивающими передачу сортировочной доске прямолинейное колебательное движение регулируемой амплитуды. Сортировка зерна происходит за счет колебательных движений рабочей плоскости и передвижения по ней псевдоожиженного слоя продукта. Непрерывное разделение зерновой смеси под разряжением, и герметичное исполнение исключает выделение пыли в помещение. Количество получаемых фракций может быть равным от 2-х до 4-х.

- далее ядро в зависимости от его чистоты поступает, либо в бункер готовой продукции, либо на турбосепаратор 19 с последующей доочисткой на фотосепараторе 20.

Применяется турбоаспиратор конический ТТС (УПС-Т), предназначенный для отделения воздушным потоком примесей, отличающихся от основной культуры аэродинамическими свойствами. Машина состоит из двух частей, имеющих форму усеченного конуса, вращающегося распределителя и дроссельного клапана. В верхней части установлены широкие остекленные смотровые окна из прозрачного поликарбоната, позволяющие следить за процессом разделения. Вращающийся распределитель, выполненный в виде крыльчатки, приводимой в движение протекающим воздухом. Такая конструкция обеспечивает равномерное распределение воздушного потока по всему сечению турбоаспиратора, что создает оптимальные условия работы при обработке различных продуктов.

Возможности фотосепаратора сводятся к определению в потоке продукта, отличающегося по цвету инородного тела. При этом отличие годного от негодно продукта может быть минимальным. Имеется в виду монохроматическое сепарирование и отличие тона цвета одного продукта от тона другого. Помимо этого, существуют сортировщики, выделяющие по двум и более цветам (бихроматические, трихроматические, RGB - red-green-blue системы и их вариации). Есть также возможность сепарации светлого продукта, черного продукта, прозрачного продукта (стекла, пластика, минералов), сепарации в ИК- спектре (в том числе одинаковых по цвету частиц), рентген- и УФ-люминесцентная сортировка (основанная на эффекте свечения примесей в продукте при облучении этими длинами волн) и т.д.

- после этого ядро отправляется на обеззараживание или поджаривание на инфракрасных установках 21 (инфракрасный обогреватель - отопительный прибор, отдающий тепло в окружающую среду посредством инфракрасного излучения), с последующим охлаждением в охладительной установке 22 и фасовкой в товарную упаковку на посту упаковки 23.

Так же ядро поступает на пресс шнековый и фильтр-пресс 24 для обезвоживания, которые отжимают желтое «золотое» масло и пропускают его через теплообменник 25. Масло сливается в емкости 26, из которых масло переливают на посту фасовки 27 в мерные емкости (бутылки). Образовавшийся жмых идет на производство растительного напитка «конопляное молоко».

Образовавшаяся лузга поступает на измельчение в измельчитель 28, рассев 29, после чего получают клетчатку, которую подают на пост фасовки 30.

Не кондиция, отправленная на прессование, поступает на прессы, с которых получают зеленое конопляное масло и жмых.

Масло далее проходит очистку на фильтр-прессах и после охлаждения попадает в емкости, с которых идет на розлив и фасовку.

Полученный жмых поступает на охлаждение в охладительной установке 31, на размол в измельчитель 32 и измельчение (поз. 33), после чего проводят рассев (34) и полученную конопляную муку, обогащенную жирами и белками, передают на пост 35 фасовки.

Настоящий способ реализуется системой (фиг. 2-3), в общем алгоритме ее исполнения, которая представляет собой линию поточного производства за счет непрерывной подачи сырья в круглосуточном режиме работы.

Эта система содержит:

- фор-смеситель для замачивания перемешиванием подаваемых дозировано обрушенных ядер семян конопли и воды, который расположен над емкостью для приготовления перемешиванием однородного по консистенции замеса из указанных компонентов, перемещаемых в эту емкость самотеком;

- сообщенный через винтовой насос с емкостью для приготовления замеса теплообменный аппарат, выполненный с функцией подогрева для термической обработки при температуре 80-90°С перемещаемого в него замеса;

- сообщенные с теплообменным аппаратом последовательно сообщенные между собой выдерживатели для перемещения по ним в течение 30 мин. замеса из теплообменного аппарата в направлении буферной емкости для приема замеса и порционной выдачи его в декантерную центрифугу для разделения замеса на жидкую фракцию в виде конопляного молока, отправляемого в емкость приема молока, и твердую фракцию в виде кека с влажностью до 70%, направляемого в сушильную установку для снижения влажности кека до не более 10%, которая сообщена с СО2-экстрактором для последующего разделения кека в виде сухой жирной муки на масло и обезжиренную протеиновую муку.

Таким образом заявленная система представляет собой полнофункциональную линию по полной переработке семян конопли не только для получения ядра семян конопли, но и масла, протеиновой муки и клетчатки. Система работает в поточном круглосуточном режиме, который задается темпом дозировано подаваемых в линию семян конопли.

Ниже приводится пример исполнения системы по переработке семян конопли согласно настоящего изобретения (фиг. 3).

В общем случае, система переработки семян конопли включает в себя:

- блок предварительной очистки семян примесей и сора, в котором очищенные семена проходят сушку, связанный с блоком доочистки семян в виде камнеотборника, с которого очищенные семена поступают на рассев для разделения четыре фракциям и направления семян верхнего схода и нижнего прохода в бункер прессового отделения, а семян двух средних сходов - через шелушители блока шелушения в аспирационные колонки отделения лузги и аспирационной пыли, которые связаны с вибрационными сепараторами для отделения крупной не обрушенной семечки конопли, раздробленных семян от ядра и направления ядер и лузги в отдельные бункеры;

- блок измельчения поступающей из бункера лузга связанный с рассевом для разделения продуктов измельчения на клетчатку не измельченный продукт для его повторного измельчения;

- блок выделения масла из очищенных ядер, поступающих из бункера, на прессах, сообщенный через фильтр-пресс с теплообменником и устройством охлаждения полученного продукта;

- блок обработки жмыха на прессах для получения конопляного молока, включающий в себя устройство охлаждения жмыха, сообщенного с дробилкой для получения измельченного жмыха и направления его в накопительный бункер, который связан с измельчителями и рассевом для разделение измельченного жмыха на муку и не измельченный жмых для повторного измельчения;

- блок обработки ядер семян, включающий в себя турбосепаратор, связанный с фотосепаратором для отделения хлорофильных оболочек от ядра и сообщенный через инфракрасную установку с охладителем охладительной установки для получения готового для хранения продукта.

Система настроена на применения в качестве сырья семян конопли. Это сырье поступает на элеватор в завальную яму 36, где с помощью транспортных элементов транспортируется на предварительную очистку семян конопли от различных примесей и сора в зерноочистительной установке 11. После очистки семена конопли, по мере необходимости, направляются на сушку в горизонтальную газовую сушилку 12 и после нее подается, либо на хранение в один из бункеров 37 (конусных силосов), либо на прямую в цех на переработку.

При поступлении очищенного сырья семян конопли в бункер 38 в цеху происходит доочистка на камнеотборнике 13. Далее поступает на рассев 39, где происходит разделение по фракциям, две из которых (верхний сход и нижний проход) транспортируются в бункер прессового отделения 40. Две средние фракции поступают на шелушители 15. После шелушения, продукты шелушения поступают в аспирационные колонки 16, где происходит отделение лузги и аспирационной пыли (мучки). Далее продукт шелушения поступает на вибрационные сепараторы 17, где происходит отделение крупной не обрушенной семечки конопли, которая возвращается обратно на шелушение, раздробленных семян и ядра, которые поступают в бункер 40 и собственно самого ядра в смеси с частичками, лузги, мучки и раздробленного ядра. Далее ядро поступает на пневмостолы ТДВ 18, где происходит окончательное отделение лузги и мучки от ядра и отходит в бункер 41 лузги. Лузга по мере накопления в бункере поступает на измельчение в измельчитель зерна 42, где происходит измельчение лузги и далее поступает в рассев 43, где происходит разделение продуктов измельчения. Измельченный продукт - клетчатка (проходит через сита 100-350 мкн) далее поступает на пост 23 фасовки. Не измельченный продукт (сход с сит) поступает обратно в бункер 41 на доизмельчение. Ядро очищенное поступает либо в бункер 44 и далее идет на пресса 24, где происходит отделение масла, которое идет в цех прессования, собирается в промежуточной емкости 45 и далее поступает на фильтр-пресс 46, проходит теплообменник 47, охлаждается и поступает в емкость 48 для хранения и последующего розлива и фасовки. Образовавшийся жмых на прессах 24 поступает в цех производства растительного напитка (конопляного молока). Либо в случае засоренности ядра поступает на турбосепаратор 19, где происходит окончательное отделение лузги и мучки, а далее ядро поступает на фотосепаратор 20, где происходит отделение хлорофильных оболочек (зеленого цвета) от ядра. Хлорофильные оболочки с частичками ядра поступает в цех прессования в бункер 40. Далее очищенное ядро идет на обеззараживание или поджаривание на инфракрасном излучателе (инфракрасная установка 21) и далее на охладителе охладительной установки 22, где происходит охлаждение ядра и далее поступает на фасовку ядра. По мере накопления некондиции в бункере 40 производится пуск прессового цеха, где сырье поступает равномерной подачей на прессы 24, где происходит отжим масла, которое пройдя фузаловушку с помощью насосов поступает в промежуточную емкость 45, далее проходит фильтр-пресс 46 и теплообменник 47. Далее очищенное и охлажденное масло поступает в емкость 48, где оно храниться с последующим розливом и фасовкой. Охлаждение воды проходит по контуру теплообменников 47 поступает на градирню, охлаждается и возвращается по замкнутому контуру. Жмых с прессов 24 поступает на охладитель 31 жмыха, далее жмых дробится на дробилке 49 жмыха и далее поступает в накопительный бункер 50. Далее с бункера жмых поступает на измельчение в измельчители 32 и 33 и далее в рассев 34, где происходит разделение измельченного жмыха - мука (проход через сита 100-350 мкн), где мука далее идет на пост 35 фасовки муки. Не измельченный жмых (сход с сит) возвращается обратно в бункер 50 и далее на возврат до полного измельчения.

Данная технология имеет промежуточные и конечные этапы. Промежуточные этапы не имеют конечных продуктов, поэтому оборудование относящиеся к этим этапам находятся в одном помещении по классу опасности и запыленности, а также по требованиям СанПин. Помещения, в которых предусмотрено получение продуктов питания готовых к употреблению и относящиеся к конечным этапам, имеют особые требования по СанПину и ТР ТС к оборудованию, помещению и упаковке и поэтому отделены в отдельные помещения.

Настоящее изобретение промышленно применимо. Способ переработки семян конопли заключается в том, что это полный цикл глубокой переработки, позволяющий перерабатывать все части семян конопли и практически не иметь отходов производства, за счет технологической возможности правильно подобранного оборудования и технологии в целом.

Изобретение относится к пищевой промышленности. Предложен способ переработки семян конопли, в котором очищенные от сорных примесей семена разделяют на четыре фракции с выделением верхней фракции крупных и нижней фракции мелких семян, которые оправляют в отдельный бункер прессового отделения с последующей дозированной подачей этих семян в прессы на отжим масла, которое затем пропускают через фузоловушку и форпресс для очистки масла от примесей, осадочных образований и выделения жмыха и пропускают через теплообменник для последующего хранения охлажденного масла, поступающего на розлив, жмых, полученный с прессов при выделении масла, направляют через охладитель на измельчение в дробилку с последующим сбросом в отдельный бункер, используемый для дозированной выдачи раздробленного жмыха на измельчение в измельчитель и рассев для получения из измельченного жмыха конопляной протеиновой муки, поступающей на фасовку, и недомола, который возвращают в этот бункер с последующей выдачей его на повторное измельчение, а две средние отличающиеся по размерам частиц фракции после рассева направляют на шелушение, после которого каждая средняя фракция по отдельности поступает самотеком в аспирационные колонки для отделения лузги от общей массы продуктов шелушения и далее на сепараторы для отделения дробленных семян от ядра и от остатков лузги и направления их в отдельные бункеры, для последующего направления ядра на фотосепаратор для доочистка ядра от хлорофильной оболочки с последующим охлаждением или на фотосепаратор и после него в инфракрасную установку и охладитель для последующего его хранения и фасовки, а лузга из бункера поступает на измельчение и в рассев для разделения, после которого измельченный продукт клетчатку подают на фасовку. Также предложена система для переработки семян конопли, которая включает в себя блок предварительной очистки семян от примесей и сора, в котором очищенные семена проходят сушку, связанный с блоком доочистки семян в виде камнеотборника, с которого очищенные семена поступают на рассев для разделения на четыре фракции и направления семян верхнего схода и нижнего прохода в бункер прессового отделения для последующей подачи на отжим масла, а семян двух средних сходов – через шелушители блока шелушения в аспирационные колонки для отделения лузги и аспирационной пыли, которые связаны с вибрационными сепараторами для отделения крупной не обрушенной семечки конопли, раздробленных семян от ядра и направления ядер и лузги в отдельные бункеры, блок измельчения поступающей из бункера лузги, связанный с рассевом для разделения продуктов измельчения на клетчатку и не измельченный продукт для его повторного измельчения, блок выделения масла из очищенных семян, поступающих из бункера, на прессах, сообщенный через фильтр-пресс с теплообменником и устройством охлаждения полученного продукта - масла, блок обработки жмыха на прессах, с возможностью получения конопляного молока, включающий в себя устройство охлаждения жмыха, сообщенное с дробилкой для получения измельченного жмыха и направления его в накопительный бункер, который связан с измельчителями и рассевом для разделение измельченного жмыха на конопляную протеиновую муку и не измельченный недомол жмыха для повторного измельчения, и блок обработки ядер семян, включающий в себя турбосепаратор, связанный с фотосепаратором для отделения хлорофильных оболочек от ядра и сообщенный через инфракрасную установку с охладителем охладительной установки для получения готового для хранения продукта в виде ядра. Изобретение обеспечивает повышение качественных показателей конечного продукта, получаемого из семян конопли. 2 н.п. ф-лы, 3 ил.

1. Способ переработки семян конопли, характеризующийся тем, что очищенные от сорных примесей семена разделяют на четыре фракции с выделением верхней фракции крупных и нижней фракции мелких семян, которые оправляют в отдельный бункер прессового отделения с последующей дозированной подачей этих семян в прессы на отжим масла, которое затем пропускают через фузоловушку и форпресс для очистки масла от примесей, осадочных образований и выделения жмыха и пропускают через теплообменник для последующего хранения охлажденного масла, поступающего на розлив, жмых, полученный с прессов при выделении масла, направляют через охладитель на измельчение в дробилку с последующим сбросом в отдельный бункер, используемый для дозированной выдачи раздробленного жмыха на измельчение в измельчитель и рассев для получения из измельченного жмыха конопляной протеиновой муки, поступающей на фасовку, и недомола, который возвращают в этот бункер с последующей выдачей его на повторное измельчение, а две средние отличающиеся по размерам частиц фракции после рассева направляют на шелушение, после которого каждая средняя фракция по отдельности поступает самотеком в аспирационные колонки для отделения лузги от общей массы продуктов шелушения и далее на сепараторы для отделения дробленных семян от ядра и от остатков лузги и направления их в отдельные бункеры, для последующего направления ядра на фотосепаратор для доочистка ядра от хлорофильной оболочки с последующим охлаждением или на фотосепаратор и после него в инфракрасную установку и охладитель для последующего его хранения и фасовки, а лузга из бункера поступает на измельчение и в рассев для разделения, после которого измельченный продукт клетчатку подают на фасовку.

2. Система для переработки семян конопли, характеризующаяся тем, что включает в себя блок предварительной очистки семян от примесей и сора, в котором очищенные семена проходят сушку, связанный с блоком доочистки семян в виде камнеотборника, с которого очищенные семена поступают на рассев для разделения на четыре фракции и направления семян верхнего схода и нижнего прохода в бункер прессового отделения для последующей подачи на отжим масла, а семян двух средних сходов – через шелушители блока шелушения в аспирационные колонки для отделения лузги и аспирационной пыли, которые связаны с вибрационными сепараторами для отделения крупной не обрушенной семечки конопли, раздробленных семян от ядра и направления ядер и лузги в отдельные бункеры, блок измельчения поступающей из бункера лузги, связанный с рассевом для разделения продуктов измельчения на клетчатку и не измельченный продукт для его повторного измельчения, блок выделения масла из очищенных семян, поступающих из бункера, на прессах, сообщенный через фильтр-пресс с теплообменником и устройством охлаждения полученного продукта - масла, блок обработки жмыха на прессах, с возможностью получения конопляного молока, включающий в себя устройство охлаждения жмыха, сообщенное с дробилкой для получения измельченного жмыха и направления его в накопительный бункер, который связан с измельчителями и рассевом для разделение измельченного жмыха на конопляную протеиновую муку и не измельченный недомол жмыха для повторного измельчения, и блок обработки ядер семян, включающий в себя турбосепаратор, связанный с фотосепаратором для отделения хлорофильных оболочек от ядра и сообщенный через инфракрасную установку с охладителем охладительной установки для получения готового для хранения продукта в виде ядра.

| Система и способ переработки ядер из семян конопли | 2021 |

|

RU2764298C1 |

| ЛИНИЯ КОМПЛЕКСНОЙ ДВУХСТУПЕНЧАТОЙ ПЕРЕРАБОТКИ МАСЛИЧНЫХ КУЛЬТУР | 2014 |

|

RU2560191C1 |

| СПОСОБ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ СЕМЯН АМАРАНТА | 2022 |

|

RU2792780C1 |

| Блочный станок | 1957 |

|

SU114052A1 |

| CN 110973624 A, 10.04.2020. | |||

Авторы

Даты

2024-02-19—Публикация

2023-05-27—Подача