Изобретение относится к электрохимии, в частности к устройствам для нанесения лакокрасочных покрытий на мелкие металлические детали методом элекроосаждения.

Известны конвейерные линии периодического действия, применяемые для окраски мелких деталей методом электроосаждения с комплектацией деталей на специальных подвесках по нескольку десятков и сотен штук. При этом брак сводится к минимуму, но не исключаются наиболее трудоемкие операции по навешиванию и снятию деталей с подвесок.

Известно устройство для нанесения лакокрасочных покрытий на мелкие детали методом электроосаждения, содержащее вибробункер, в котором внутренняя боковая поверхность представляет собой спиральный окрасочный канал с установленным в нем сетчатым электродом, по которому с определенной скоростью продвигаются детали, прерывисто контактирующие с его поверхностью.

Недостатком известного устройства является большое количество дефектов на покрытии вследствие многократных соприкосновений деталей с электродом при электроосаждении и быстрая потеря работоспособности устройства за счет образования диэлектрической пленки осажденного лакокрасочного покрытия на поверхности электрода в местах электрического контакта с покрываемыми деталями.

Известно устройство для нанесения покрытий на мелкие детали методом электроосаждения, содержащее перфорированную емкость, снабженную стержнем вдоль оси и устанавливаемыми на нем через съемные втулки, тарельчатыми подложками, с расположенными на них иглами и являющимися рабочим электродом.

Покрываемые детали насыпаются в один слой на каждую из тарелок. Расстояние между тарелками устанавливается набором втулок в зависимости от толщины покрываемых деталей, а последняя тарелка прижимается винтом, обеспечивая жесткость и токопроводность системы.

Недостатком известного устройства являются его низкая производительность за счет необходимости применения ручного непроизводительного труда при загрузке и выгрузке деталей из устройства.

Целью изобретения является повышение производительности и увеличение номенклатуры покрываемых деталей при сохранении качества наносимого покрытия за счет возможности непрерывного окрашивания мелких деталей различных размеров и конфигурации.

Указанная цель достигается тем, что устройство для нанесения покрытий на мелкие детали методом электроосаждения содержит как минимум две подложки, выполненные в виде бесконечных лент из токопроводящей резины и установленные с возможностью синхронного передвижения на роликах, причем оси вращения роликов верхней подложки смещены относительно осей вращения роликов нижней в направлении передвижения покрываемых деталей на расстояние, определяемое из соотношения a = 2R = lмакс., где а - расстояние между осями вращения нижних и верхних роликов; R - радиус роликов; lмакс - максимальный размер обрабатываемых деталей.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемое техническое решение соответствует критерию "новизна". Анализ известных технических решений в исследуемой области техники позволяет сделать вывод об отсутствии в них признаков, сходных с отличительными признаками заявляемого устроойства, и признать заявляемое решение соответствующим критерию "существенные отличия".

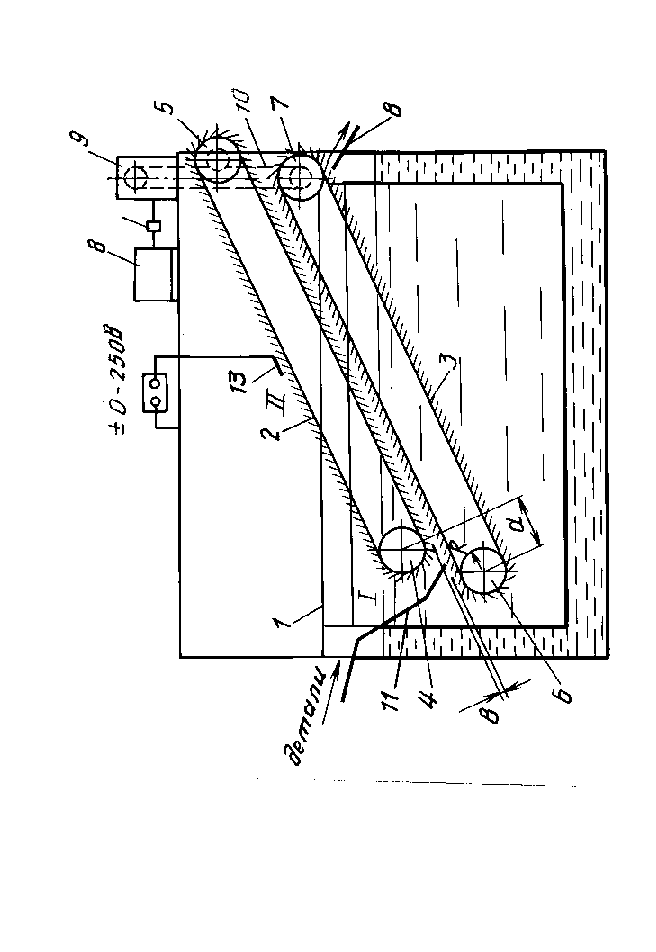

На чертеже показан общий вид наиболее простого варианта устройства для нанесения покрытий на мелкие детали методом электроосаждения.

Устройство содержит ванну 1 из нержавеющей стали с рубашкой для охлаждения лакокрасочного материала. В нее под углом 25о к поверхности одним концом погружен рабочий электрод, включающий идентичные между собой подложки 2, 3, выполненные из токопроводящей резины в виде бесконечных лент с иглами из нержавеющей стали, расположенными на их наружной поверхности. Подложки размещены на роликах 4, 5, 6 и 7 из токопроводящего материала с возможностью синхронного передвижения. Вращающий момент на ведущие ролики 5, 7, расположенные вне ванны, передается от электродвигателя 8 через редуктор 9 посредством цепной передачи 10. Для загрузки и выгрузки деталей устройство содержит загрузочный 11 и съемный 12 лотки. Электроэнергия к рабочему электроду подводится через токопровод 13, выполненный в виде пластины, контактирующей с игольчатой поверхностью по всей ширине подложки 2 на участке, свободном от лакокрасочного материала.

Устройство может содержать несколько рабчих электродов.

Использование бесконечных лент из токопроводящей резины обеспечивает подвод тока к покрываемым деталям и одновременное их перемещение в процессе нанесения покрытия без взаимного перемешивания, что обеспечивает качество и непрерывность ведения процесса окраски.

Иглы, расположенные на подложках, могут иметь диаметр не более 0,2 мм и изогнуты под углом 45о к поверхности подложки в сторону, противоположную передвижению деталей. Данный угол установки игл способствует их надежному закреплению, придает подложкам дополнительную упругость при размещении между ними покрываемых деталей, обеспечивает надежный электрический контакт с деталями различной конфигурации.

Оси вращения роликов 4, 5 смещены относительно осей роликов 6, 7 в направлении передвижения деталей на расстояние а, определяемое из соотношения a = 2R + lмакс, где R - радиус роликов, lмакс - максимальный размер покрываемых деталей.

Подложки образуют между собой три зоны:

загрузочную I - для размещения и упорядочения покрываемых деталей на подложке,

рабочую II - для ведения процесса электроосаждения лакокрасочного материала,

разгрузочную III - для обеспечения выхода окрашенных деталей из устройства.

Упругие свойства подложек, а также их взаиморасположение на роликах позволяют рабочему зазору b изменяться в зависимости от размеров покрываемых деталей, что расширяет функциональные возможности устройства при окраске деталей различной конфигурации и типоразмеров.

Синхронное передвижение подложек позволяет исключить перемещение игл относительно покрываемых деталей в рабочей зоне устройства, обеспечивая при этом точечный электроконтакт и получение качественного покрытия на деталях, исключающего наличие царапин.

Устройство работает следующим образом. Включается электродвигатель 8, приводящий в движение подложки 2, 3. После выбора скорости движения подложек, определяющей время пребывания деталей в растворе лакокрасочного материала, на рабочий электрод от источника питания подается рабочее напряжение. Противоположным электродом служит корпус ванны. Детали, подлежащие окраске, поступают по загрузочному лотку 2 на подложку 3, прижимаются иглами подложки 2 и по мере продвижения окрашиваются, а увлеченная часть раствора, не вошедшая в состав покрытия, стекает обратно. Окрашенные детали по мере выхода из устройства самопроизвольно снимаются съемным лотком 12 и собираются в приемную тару.

Использование для окраски мелких металлических деталей устройства, включающего игольчатые подложки из токопроводящей резины в виде бесконечных лент с возможностью синхронного передвижения на роликах, позволяет при сохранении качества наносимого лакокрасочного покрытия вести процесс окраски деталей различной конфигурации и типоразмеров непрерывно, что приводит к повышению производительности труда и расширяет функциональные возможности устройства. (56) Авторское свидетельство СССР N 1164320, кл. C 25 D 17/20, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОРАЗБАВЛЯЕМАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1990 |

|

RU2083615C1 |

| Устройство для нанесения покрытий на мелкие детали методом электроосаждения | 1984 |

|

SU1164320A1 |

| РЕМЕНЬ БЕЗОПАСНОСТИ ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2084359C1 |

| МНОГОЗАРЯДНОЕ ГАЗОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2034227C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СИСТЕМЫ ПАССИВНОЙ БЕЗОПАСНОСТИ ПОЛЬЗОВАТЕЛЕЙ ТРАНСПОРТНЫМ СРЕДСТВОМ | 1991 |

|

RU2031380C1 |

| ГЛУШИТЕЛЬ ЗВУКА ВЫСТРЕЛА | 1994 |

|

RU2089815C1 |

| ВОДОРАЗБАВЛЯЕМАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ | 2002 |

|

RU2226204C1 |

| МИНИАТЮРНОЕ СТРЕЛЯЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2072078C1 |

| АВТОМАТИЧЕСКОЕ СТРЕЛКОВОЕ ОРУЖИЕ | 1993 |

|

RU2077018C1 |

| ПАТРОННАЯ ОБОЙМА ДЛЯ МНОГОСТВОЛЬНОГО ПИСТОЛЕТА | 1992 |

|

RU2015485C1 |

Использование: изобретение относится к электрохимии, в частности , к устройствам для нанесения лакокрасочных покрытий на мелкие металлические детали методом электроосаждения. Сущность изобретения заключается в том, что устройство снабжено роликами 4,5,6 и 7, подложки 2 и 3 выполнены в виде бесконечных лент из токопроводящей резины и установлены с возможностью синхронного передвижения на роликах 4,5,6 и 7, причем оси вращения роликов 4 и 5 верхней подложки 2 смещены относительно осей вращения роликов 6 и 7 нижней подложки 3 в направлении перемещения деталей на расстояние, определяемое из соотношения a=2R+lмакс , где а - расстояние между осями вращения нижних 6,7 и верхних 4,5 роликов; R - радиус роликов 4,5,6 и 7 lмакс - максимальный размер обрабатываемых деталей. 1 ил.

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕЛКИЕ ДЕТАЛИ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ, содержащее ванну, токоподвод и рабочий электрод по крайней мере с двумя подложками, верхней и нижней, выполненными с игольчатой поверхностью и расположенными одна над другой с зазором, отличающееся тем, что, с целью повышения производительности и увеличения номенклатуры обрабатываемых деталей при сохранении высокого качества обработки, оно снабжено роликами, подложки выполнены в виде бесконечных лент из токопроводящей резины и установлены с возможностью синхронного передвижения на роликах, причем оси вращения роликов верхней подложки смещены относительно осей вращения роликов нижней подложки в направлении перемещения деталей на расстояние, определяемое из соотношения

a = 2R + lmax,

где a - расстояние между осями вращения нижних и верхних роликов;

R - радиус роликов;

lmax - максимальный размер обрабатываемых деталей.

Авторы

Даты

1994-02-28—Публикация

1991-06-05—Подача