Изобретение относится к холодильной технике и может быть использовано в ряде областей народного хозяйства, например в угольной промышленности для охлаждения рудничного воздуха.

Известен способ получения искусственного холода, заключающийся в сжатии паров хладагента, их транспортировке в конденсатор, конденсации, транспортировке жидкого хладагента к испарителю, испарении за счет подвода теплоты от охлаждаемого объекта.

Известны холодильные машины, реализующие описанный способ и содержащие компрессор (поршневой, винтовой или турбинный), конденсатор, регулирующее устройство и испаритель.

Недостатками известных способа получения искусственного холода и машин, реализующих указанный способ, являются необходимость сложного технологического оборудования, низкая степень сжатия паров хладагента в компрессоре, обусловленная наличием "мертвого пространства", по этой причине необходимость использования многоступенчатых машин, повышенная экологическая и санитарно-гигиеническая опасность их эксплуатации.

Наиболее близким к изобретению является способ получения искусственного холода, заключающийся в сжатии паров хладагента, нагнетании их в конденсатор, конденсации паров хладагента за счет отвода теплоты конденсации теплоносителем, подаче жидкого хладагента через регулирующее устройство ли дроссельный вентиль в испаритель, испарении хладагента за счет подвода теплоты испарения хладоносителем и отсасывание паров хладагента компрессором для повторения цикла [1] .

Наиболее близким к изобретению устройством для получения искусственного холода является холодильная машина с поршневым компрессором и испарительно-конденсаторным агрегатом [1] .

Недостатками способа и холодильной машины, выбранных в качестве прототипа, также как и аналога, являются ограничение степени сжатия паров хладагента, высокая температура сжатых до давления конденсации паров хладагента, опасность утечек хладагента в больших количествах в окружающую среду. Последний недостаток обусловлен тем, что термодинамические процессы изменения агрегатного состояния хладагента осуществляются в разных элементах технологического оборудования, связанных между собой трубопроводами рециркуляции хладагента. Кроме того, элементы машины сложны в изготовлении и эксплуатации.

Целью изобретения является повышение холодильного коэффициента.

Поставленная цель достигается тем, что по способу получения холода, заключающемуся в сжатии паров хладагента, их конденсации, транспортировке жидкого хладагента, его расширении и испарении, сжатие, конденсацию и испарение хладагента, заключенного в герметичные капсулы переменного объема из теплопроводного материала, размещенные в замкнутом объеме с жидкой средой, ведут путем изменения температуры и давления жидкой среды, при этом сжатие и конденсацию паров хладагента ведут одновременно, а испарение - с совершением работы.

Кроме того, регенеративный теплообмен осуществляют при помощи жидкой среды.

С целью повышения экономичности в парокомпрессионной холодильной машине, содержащей испарительно-конденсаторный агрегат и системы тепло- и хладоносителя, соединенные между собой трубопроводами, агрегат выполнен в виде вертикального сосуда, заполненного жидкой средой и хладагентом, заключенным в герметичные капсулы переменного объема, причем к верхней зоне вертикального сосуда подключена система теплоносителя, а к нижней зоне - система хладоносителя, обе зоны соединены зоной для транспортирования капсул и последняя отделена от нижней зоны жалюзийными створками.

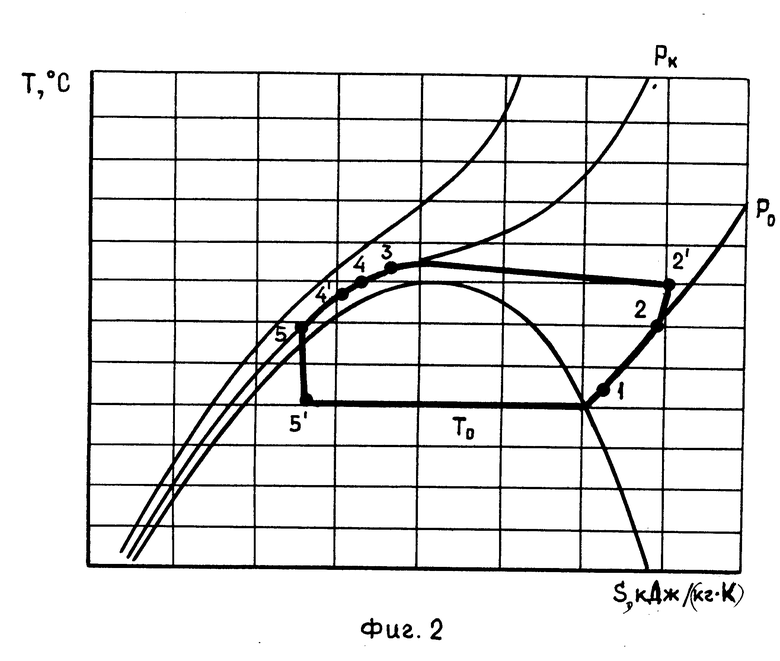

На фиг. 1 представлена принципиальная схема блока холодильных машин, подсоединенных параллельно к системам теплоносителя и хладоносителя, каждая из которых находится на одном из этапов рабочего цикла; на фиг. 2 - теоретический цикл работы предложенной холодильной машины в диаграмме Т-S.

Холодильная машина включает в себя вертикальны сосуд 1, верхняя зона 2 (зона конденсации хладагента) которого подсоединена посредством вентиля 3 к входящему 4, а посредством вентиля 6 к исходящему 6 трубопроводам системы теплоносителя (конденсаторной воды). Зона транспортирования 7 (зона регенеративного теплообмена) сосуда 1 соединяет его верхнюю зону 2 с нижней зоной 8 (зоной испарения хладагента), подсоединенной посредством вентиля 9 к входящему 10, а посредством вентиля 11 к исходящему 12 трубопроводам системы хладоносителя; на границе зоны транспортирования 7 с нижней зоной 8 установлены жалюзийные решетки 13. Машина содержит также емкость 14 для сбора отработанного теплоносителя, насос 15 для подачи теплоносителя на градирню 16, насос 17 для рециркуляции хладоносителя. Сосуд 1 заполнен жидкой средой, например водой, и герметичными капсулами 18 переменного объема с хладагентом (углекислотой).

Работа холодильной машины представлена циклом из шести этапов.

На первом этапе (фиг. 1, машина I) закрыты вентили 3, 8, 11 и жалюзийные решетки 13, капсулы 18 с жидким хладагентом находятся в зоне испарения 8 с параметрами хладагента, соответствующими точке 5 на диаграмме Т-S (фиг. 2). Открывают вентиль 5 и в сосуде устанавливается давление испарения Ро. Хладагент в капсулах испаряется, отбирая тепло от хладоносителя, находящегося в зоне 8, в результате чего температура хладоносителя понижается. Линия процесса первого этапа на диаграмме Т-S представлена линией 5-5 - 1.

В процессе испарения хладагента в капсулах в зоне 8 часть хладоносителя, объем которого равен объему испарившегося хладагента, вытесняется из зоны 8 в зону 7, часть жидкости из зоны 7 вытесняется в зону 2, а оттуда часть отработанного теплоносителя вытесняется в емкость 14. таким образом, при расширении хладагента в зоне испарения совершается полезная работа.

На втором этапе работы машины (машина II) закрывают вентиль 5, открывают вентили 9 и 11, под давлением испарения закачивают в зону 8 отепленный хладоноситель из входящего трубопровода 10 и вытесняют охлажденный хладоноситель в исходящий трубопровод 12.

Процесс замены хладоносителя в зоне 8 изображен в диаграмме Т-S линий 1-2. Хладагент нагревается в зоне 8 за счет отепленного хладоносителя до определенной температуры, охлаждая свежезакачанный в зону 8 хладоноситель.

На третьем этапе (машина III на фиг. 1 закрывают вентили 9 и 11 и открывают жалюзийные решетки 13. Под действием архимедовых сил капсулы перемещаются из зоны 8 через зону 7 в зону 2. В процессе перемещения капсул часть жидкости вытесняется из зоны 7 в зону 8, а часть жидкости из зоны 2 поступает в зону 7.

Процесс перемещения капсул с хладагентом изображен на диаграмме Т-S линией 2-2' . Конечная температура хладагента в конце третьего этапа будет примерно равной температуре теплоносителя зоны 2.

На четвертом этапе (машина IV) закрывают жалюзийные решетки 13 и открывают вентиль 3, в сосуде устанавливается давление конденсации Рк и пары хладагента в капсулах начинают конденсироваться, отдавая теплоту конденсации теплоносителя зоны 2. Капсулы уменьшаются в объеме и свежий теплоноситель поступает в зону 2, в количестве, равном объему сконденсировавшегося пара.

Процесс сжатия и конденсации паров хладагента в зоне 2 осуществляют при температуре близкой к температуре теплоносителя. На Т-S диаграмме четвертый этап изображен линией 2' -3-4.

На пятом этапе (машина V) открывают вентиль 5 на столько, чтобы в сосуде сохранилось давление конденсации, и прокачивают через зону 2 теплоноситель. На диаграмме Т-S этот этап изображен линией 4-4' .

На шестом этапе (машина VI) закрывают вентиль 3 и 5 и открывают жалюзийные решетки 13, капсулы 18 с жидким хладагентом опускаются в нижнюю зону 8 через зону 7, при этом, проходя через транспортную зону, капсулы с хладагентом охлаждаются за счет жидкости транспортной зоны, т. е. происходит регенеративный по сравнению с третьим этапом теплообмен. На диаграмме Т-S шестой этап изображен линией 4-5.

После завершения шестого этапа машина принимает первоначальное положение и готова для осуществления первого этапа, т. е. повторения цикла.

Изобретение позволяет упростить конструкцию, повысить экономичность и надежность парокомпрессионных машин. (56) ! . Комаров Н. С. Справочник холодильщика. М. : Гостехиздат, 1962, с. 59-114.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ТРАНСКРИТИЧЕСКОГО ЭНЕРГЕТИЧЕСКОГО ЦИКЛА НА ДИОКСИДЕ УГЛЕРОДА | 2024 |

|

RU2836635C1 |

| Холодильная машина для глубоких шахт с воздухоподающим и вентиляционным стволами | 1983 |

|

SU1191600A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСТВО, ТЕПЛОТУ ПОВЫШЕННОГО ПОТЕНЦИАЛА И ХОЛОД | 2007 |

|

RU2529917C2 |

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ БОРТОВОГО ОБОРУДОВАНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2727220C2 |

| Способ работы компрессионной холодильной машины | 1986 |

|

SU1399611A1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2007 |

|

RU2361158C1 |

| ХОЛОДИЛЬНАЯ КАСКАДНАЯ УСТАНОВКА | 2011 |

|

RU2547344C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ТРАНСКРИТИЧЕСКОГО ЭНЕРГЕТИЧЕСКОГО ЦИКЛА НА ДИОКСИДЕ УГЛЕРОДА | 2024 |

|

RU2836634C1 |

| Способ получения холода (его варианты) | 1982 |

|

SU1190155A1 |

| Отделение гашения молотой извести с теплонасосной установкой | 2024 |

|

RU2833172C1 |

Использование: в холодильной технике, в частности для охлаждения рудничного воздуха. Сущность изобретения: испарительно-конденсаторный агрегат выполнен в виде вертикального сосуда 1, заполненного жидкой средой и разделенного на верхнюю зону 2 (конденсации), зону транспортирования 7 и нижнюю зону 8 (испарения). Хладагент заключен в герметичные переменного объема капсулы 8. Зоны 2 и 8 посредством вентилей 3 и 9 соответственно подсоединены к системам тепло- и хладоносителей и периодически к ним подсоединяются. Давление в системах поддерживается равным давлению конденсации и испарения хладагента. За счет этого над хладагентом в капсулах осуществляют термодинамические процессы и капсулы перемещаются из верхней зоны в нижнюю и обратно, передавая тепло от хладоносителя к теплоносителю. 2 н. и 1 з. п ф-лы, 2 ил.

Авторы

Даты

1994-02-28—Публикация

1990-10-23—Подача