Изобретение относится к теплообменной технике и может быть использовано в тех отраслях промышленности, в которых присутствуют процессы теплопередачи.

Известна конструкция теплообменника на базе термосифонов, содержащая герметичный корпус-вертикальный сосуд с плоскими заглушками, конденсационная часть которого выполнена оребренной, испарительная часть корпуса без оребрения, кожух из электропроводного материала с дистанционными относительно корпуса дополнительными электроизоляторами и цилиндрический конденсатопровод с отверстиями в конденсационной и испарительной частях корпуса.

Недостатком известного теплообменника является низкая эффективность процесса теплопередачи, обусловленная пониженными гидродинамическими характеристиками конденсационной пленки. Кроме того, в данном теплообменнике имеется внутренний источник тепла, что приводит к невозможности его использования по целевому назначению-охлаждение больших технологических потоков, например, в нефтепереработке.

Прототипом изобретения является теплообменник на базе термосифона, который содержит герметичный корпус в виде горизонтального коробчатого сосуда, змеевик, горизонтальную перегородку, разделяющую корпус на испарительную и конденсационную части, конфузоры и конденсатопровод.

Недостатком данного теплообменника являются невозможность применения в нефтеперерабатывающей и нефтехимической промышленности для теплосъема с больших технологических потоков вследствие высокого термического сопротивления, невозможность очистки внутренней поверхности змеевика от примесей механическим путем. Из-за отсутствия отдельных каналов на всем пути движения для жидкой и газовой фаз нарушено управление движением потоков, газовая фаза нарушает сплошность конденсационной пленки, что снижает коэффициент теплообмена.

Целью изобретения является возможность управления фазовыми потоками и повышение производительности по теплосъему и теплообмена за счет обеспечения возможности проведения механической очистки и снижения термического сопротивления вследствие высокой пористости и проницаемости.

Поставленная цель достигается тем, что в термосифонном теплообменнике, содержащем герметичный корпус с испарительной и конденсационной зонами, соединенными между собой посредством конфузоров, обращенных к конденсационной зоне зауженными концами, согласно изобретению зона испарения выполнена в виде горизонтального сосуда, а конденсационная зона - в виде трубок со сферическими заглушками, имеющими внутренние криволинейные поверхности, на которых выполнены радиальные канавки переменной глубины и ширины, увеличивается к краям заглушки, кроме того, на внутренней поверхности трубок конденсационной зоны выполнены продольные канавки, закрытые мелкоячеистой металлической сеткой, причем суммарная глубина этих канавок и толщина сетки равна максимальной глубине канавок на заглушке, а толщина стенок последней больше толщины стенок трубок.

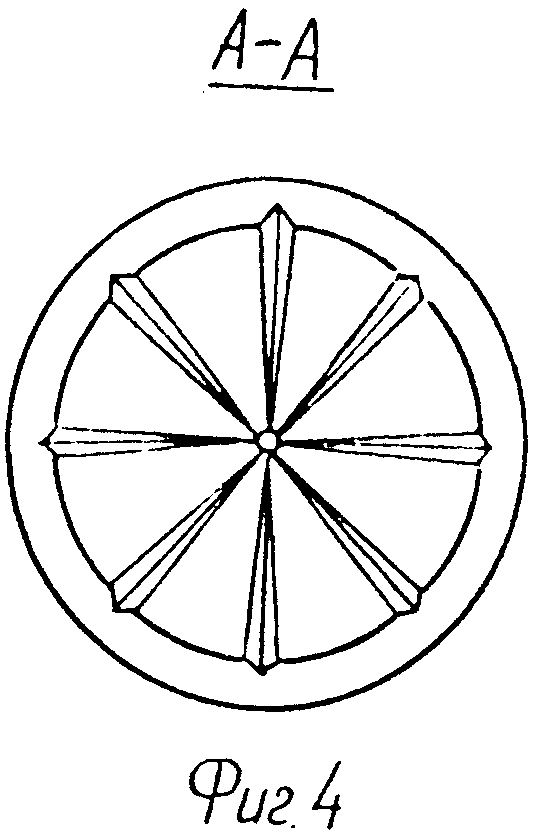

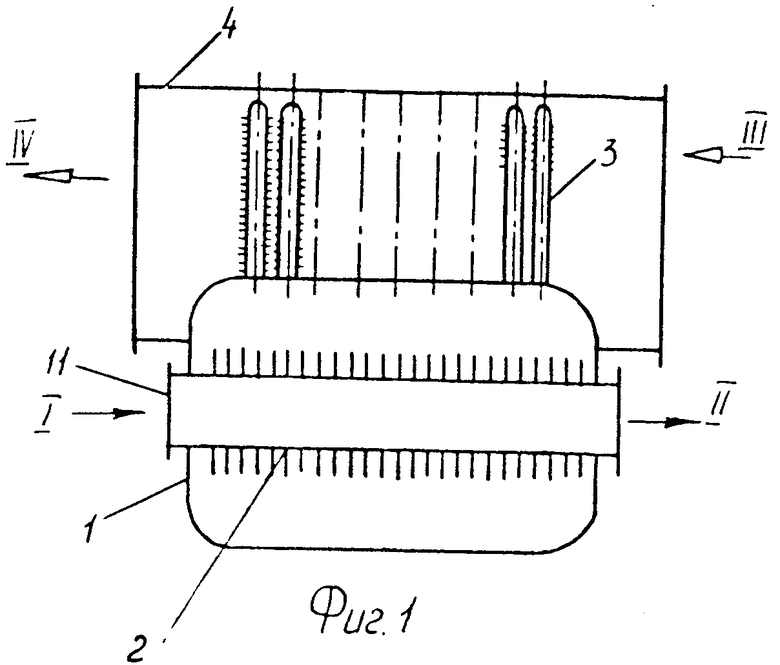

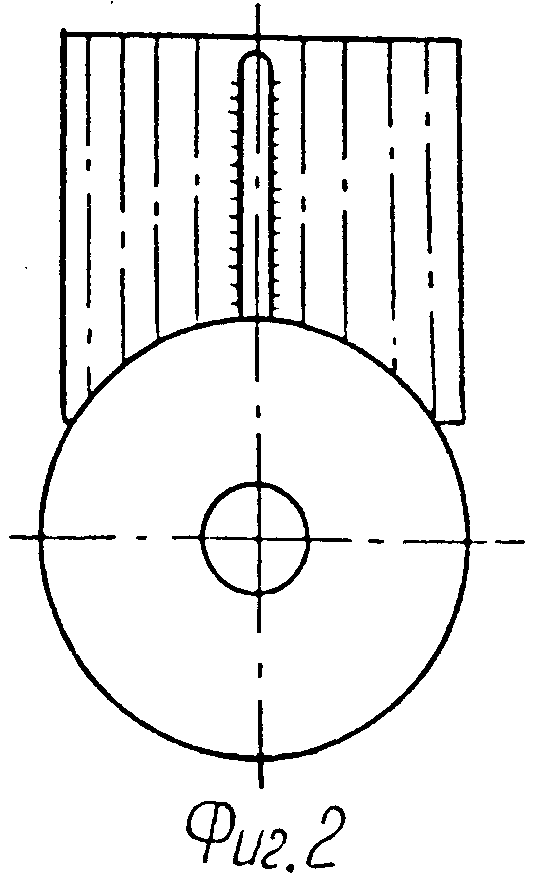

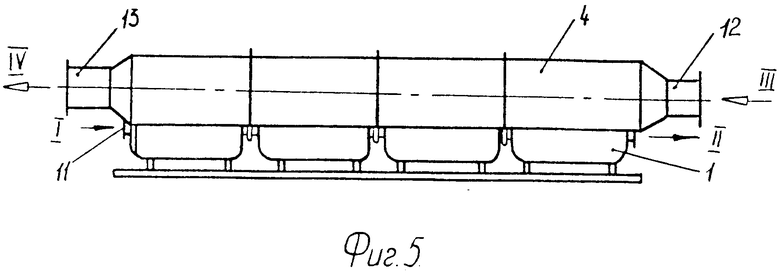

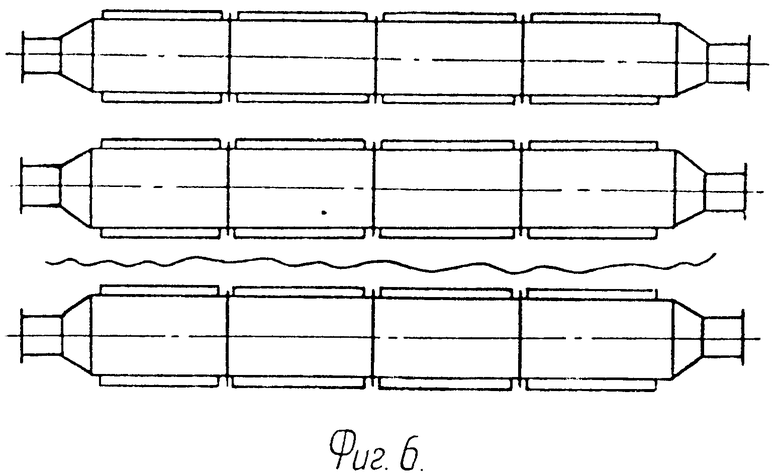

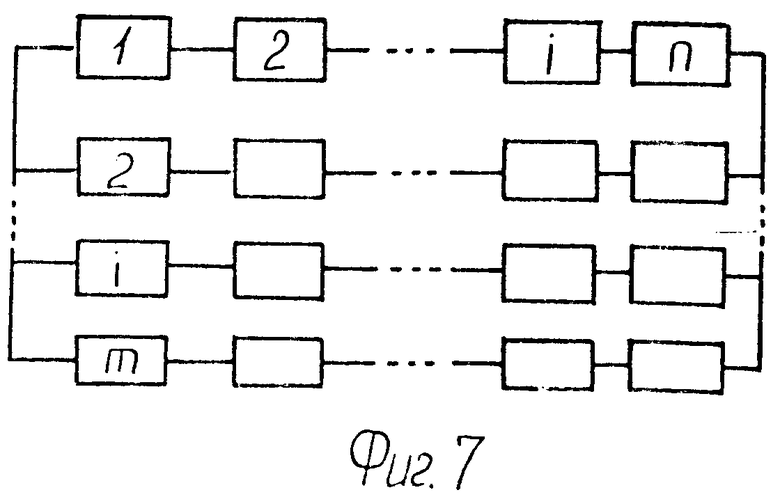

На фиг. 1 изображен модуль термосифонного теплообменника, общий вид; на фиг. 2 - то же, вид с торца; на фиг. 3 - конденсационная часть теплообменика, разрез; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - последовательность соединения модулей теплообменника; на фиг. 6 - термосифонный теплообменник для многотонажного производства, общий вид; на фиг. 7 - блок-схема модулей и термосифонного теплообменника.

Термосифонный теплообменник содержит модуль (фиг. 1), корпус 1 которого частично заполнен промежуточным теплоносителем. В корпусе 1 размещена труба 2 для подачи горячего теплоносителя I-II, пространство между корпусом 1 и трубкой 2 составляет испарительную часть аппарата. На корпусе 1 размещены оребренные трубки 3, закрытые кожухом 4, по которому движется холодный теплоноситель III-IV, что составляет конденсационную часть аппарата. Трубки 3 соединены свободным концом с корпусом 1 над конфузором 5 (фиг. 3). Второй конец оребренных трубок заглушен сферической заглушкой 6, которая имеет на внутренней криволинейной поверхности радикальные канавки 7. Толщина сферической заглушки 6 больше, чем толщина оребренных трубок. Конденсатопровод выполнен в виде мелкоячеистой сетки 9 и продольных канавок 10, расположенных в полости оребренных трубок, по канавкам и капиллярам которых движется конденсат VI. Последовательное соединение модулей крупнотонажного производства осуществляется фланцами II (фиг, 5), образующими параллельные ряды (фиг. 6). Подача холодного теплоносителя III-IV осуществляется через трубопроводы 12 и 13.

Термосифонный теплообменник работает следующим образом.

Горячий теплоноситель, например пары бензина, из ректификационной колонны или контактный газ Стерлитамакского завода СК потоками I-II прокачивают через оребренную трубу 2 модулей, которые соединены последовательно в ряд. Промежуточный теплоноситель, например метанол или изопентан, которым на 50. . . 60% объема заполнен корпус 1 модуля, кипит и его пары поднимаются по центру оребреной трубки 3, которая омывается холодным теплоносителем III-IV, скапливается у криволинейной поверхности сферической заглушки 6, создавая тем самым подпор при продвижениях в виде конденсата VI по канавкам 7, капиллярам мелкоячеистой их сетки 9 и продольным канавкам 10, составляющим единое целое, что приводит к повышению тепломассообмена пары при движении конденсируются в зоне оребренных трубок 3, отдавая скрытую теплоту парообразования через жидкую пленку, толщину трубок 3 и их ребра холодному теплоносителю III-IV, образующийся конденсат VI интенсивно отводится в зону кипения.

Предлагаемая конструкция модуля термосифонного теплообменника позволяет компоновать поверхность теплосъема и теплопередачи в любых размерах, создать параллельные потоки, а это, в свою очередь, дает возможность пропускать большие технологические потоки. Передающая поверхность в испарительной части, выполненная в виде оребренной трубки, и последовательное соединение модулей позволяют очищать от отложений внутреннюю поверхность указанных труб механическим путем. Предусмотрены отдельные каналы для движения жидкой и газовой фаз, что приводит к снижению термического сопротивления.

Технологический процесс изготовления теплообменника прост: каналы на внутренней поверхности оребренных трубок выполняют протяжкой, канавки на заглушках - фрезеровкой или штамповкой, а сетку закрепляют прижимными кольцами. Кроме того, теплообменник имеет простую технологию ремонта. (56) Авторское свидетельство СССР N 1011955, кл. F 28 D 15/02, опублик. 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСИФОННЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2194936C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2209378C2 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| ХОЛОДИЛЬНОЕ УСТРОЙСТВО | 2009 |

|

RU2494322C2 |

| СПОСОБ ТЕРМОПРЕОБРАЗОВАНИЯ СОЛНЕЧНОЙ ЭНЕРГИИ | 2002 |

|

RU2267061C2 |

| КИСЛОРОДНО-КЕРОСИНОВЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ТЕПЛОВЫМ МОДУЛЕМ, ТЕПЛОВОЙ МОДУЛЬ И СПОСОБ ПОЛУЧЕНИЯ БЕССАЖЕВОГО ГАЗА В ТЕПЛОВОМ МОДУЛЕ | 2002 |

|

RU2233990C2 |

| РАСШИРЯЕМЫЙ КОМПЕНСАТОР ТОЛЩИНЫ ТКАНИ | 2013 |

|

RU2648884C2 |

Использование: в теплотехнике. Сущность изобретения: испарительная и конденсационная зоны теплообменника соединены между собой посредством конфузоров. Конфузоры обращены к конденсационной зоне зауженными концами. Зона испарения выполнена в виде горизонтального сосуда, зона конденсации - в виде трубок со сферическими заглушками с криволинейной внутренней поверхностью. На заглушках выполнены радиальные канавки переменной глубины и ширины. На внутренней поверхности трубок конденсационной зоны выполнены продольные канавки. Они закрыты мелкоячеистой металлической сеткой. Суммарная глубина этих канавок и толщина сетки равна максимальной глубине канавок на заглушке. Толщина стенок заглушки больше толщины стенок трубок. 1 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-02-28—Публикация

1992-01-22—Подача