Изобретение относится к теплообменной технике и может быть использовано в тех отраслях промышленности, в которых присутствуют процессы теплопередачи, в частности в нефтехимпереработке.

Известен термосифонный теплообменник для управления фазовыми потоками и повышения производительности по теплосъему и теплообмена за счет обеспечения возможности проведения механической очистки и снижения термического сопротивления вследствие высокой пористости и проницаемости (патент РФ 2008600, МКИ F 28 D 15/02, БИ 4, 28.02.1994).

Недостатком известного теплообменника является ограниченность его применения вследствие малой поверхности теплообмена испарительной и конденсационной зон и, как следствие, низкой интенсивности процесса теплопередачи в целом, что не позволяет его использовать в одно- и двухфазных многокомпонентных низкотемпературных потоках.

Наиболее близким к предложенному является теплообменник, содержащий корпус и закрепленный в его разделительной перегородке пакет термосифонных труб с зонами испарения и конденсации, снабженных турбулизаторами в виде системы размещенных по окружности стержней или перфорированных гильз, позволяющих интенсифицировать процесс теплообмена (а.с. СССР 1210049, МКИ F 28 D 15/02, БИ 5, 07.02.1986).

Недостатком данного теплообменника является ограниченность его применения. Например, его невозможно использовать для теплосъема низкопотенциального тепла больших технологических потоков двухфазных многокомпонентных сред, в частности, в нефтехимпереработке.

Задачей изобретения является расширение функциональных возможностей теплообменника, повышение эффективности и эксплуатационной надежности.

Поставленная задача достигается термосифонным теплообменником, содержащим корпус и закрепленный в его разделительной перегородке пакет термосифонных труб с зонами испарения и конденсации, в котором в отличие от прототипа внутри корпуса по всей длине термосифонных труб установлены поперечные сегментные перегородки, образующие поочередно диаметрально противоположные проходы для течения потоков горячего и холодного теплоносителей, причем отношение длины термосифонной трубы к ее диаметру находится в пределах 8-900.

Термосифонные трубы могут быть закреплены в разделительной перегородке посредством разъемных соединений.

Эффективность теплообменника достигается поперечными сегментными перегородками, которые обеспечивают интенсивный теплообмен в испарительной и конденсационной зонах и предотвращают образование застойных зон при омывании пакета термосифонных труб. Указанное соотношение размеров термосифонных труб зависит от рабочих параметров процесса и позволяет повысить коэффициент теплопередачи, увеличить поверхность теплообмена, что также направлено на расширение функциональных возможностей теплообменника. Это позволяет использовать предложенное устройство для теплообмена в одно- и двухфазных многокомпонентных низкотемпературных потоках, т.е. расширить его функциональные возможности.

Разъемная конструкция теплообменника позволяет осуществлять внутренний осмотр корпуса, наружной поверхности термосифонных труб, производить очистку и обеспечивать эксплуатационную надежность. Использование герметизирующего состава в разъемных соединениях термосифонных труб к разделительной перегородке обеспечивает промышленную безопасность, что важно при использовании в нефтехимпереработке.

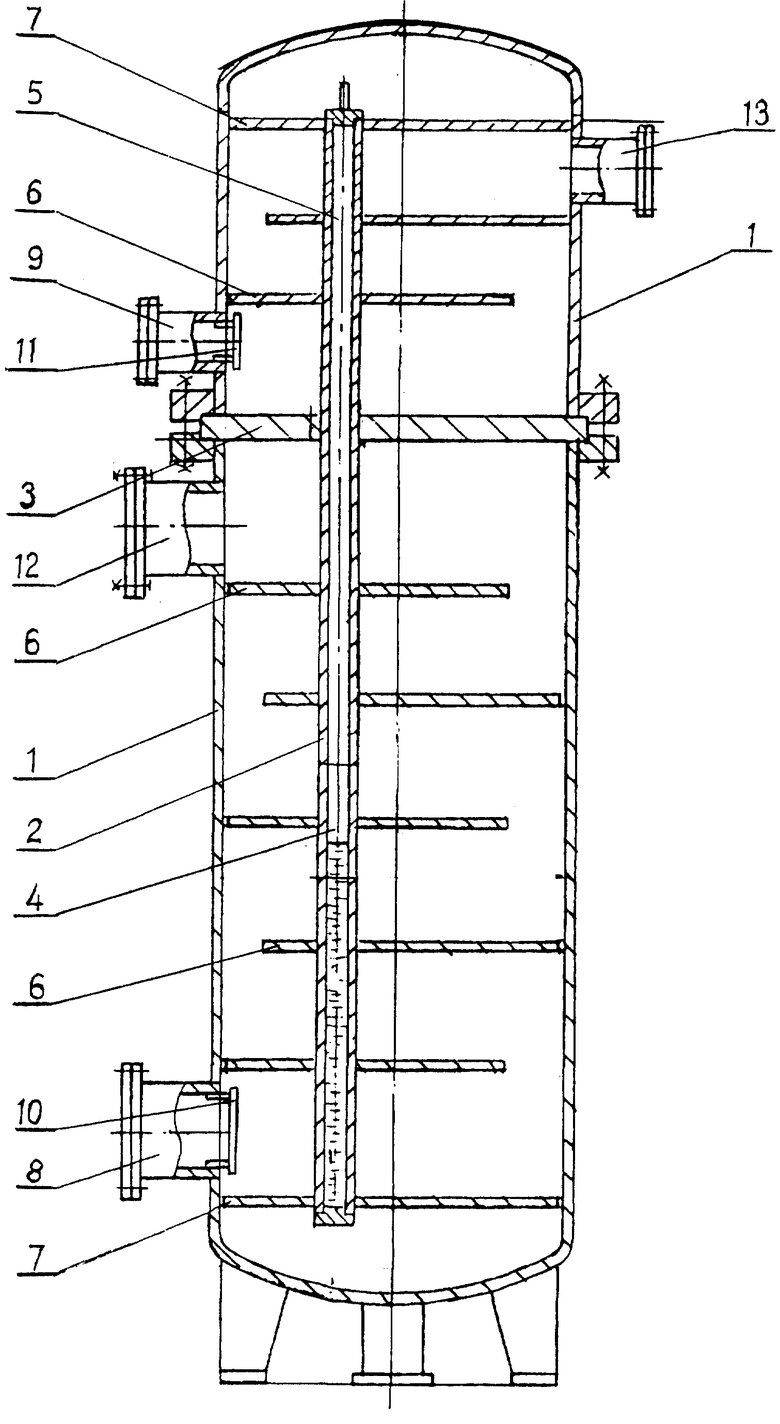

На чертеже изображен термосифонный теплообменник, который содержит корпус 1 с размещенным в нем пакетом термосифонных труб 2 (на чертеже условно показана только одна труба), закрепленных в разделительной перегородке 3, установленной между фланцами корпуса. Каждая труба содержит зону испарения 4 и зону конденсации 5. Поперечные сегментные перегородки 6 установлены в корпусе по всей длине термосифонных труб и образуют поочередно диаметрально противоположные проходы. Кроме того, в корпусе установлены торцевые перегородки 7. Патрубки 8 и 9, через которые поступает соответственно горячий и холодный теплоносители, содержат отбойники 10 и 11, обеспечивающие равномерное распределение потоков по пакету термосифонных труб и снижающие эрозионный износ. Патрубки 12, 13 служат для вывода горячего и холодного теплоносителей.

Термосифонный теплообменник работает следующим образом.

Горячий теплоноситель входит в теплообменник через патрубок 8 и омывает термосифонные трубы, которые на 10-50% объема заполнены промежуточным теплоносителем. При нагреве его пары поднимаются вверх в зону конденсации, где омываются холодным теплоносителем, поступающим через патрубок 9. Пары конденсируются, отдавая скрытую теплоту парообразования через толщину труб холодному теплоносителю. Образующийся конденсат возвращается в зону кипения.

Поперечные сегментные перегородки 6 организуют движение горячего и холодного потоков теплоносителей таким образом, чтобы обеспечить равномерное омывание термосифонных труб и интенсифицировать процесс теплообмена за счет оптимальной скорости движения потоков. Кроме того, они обеспечивают жесткость всего пакета.

Предложенное соотношение размеров термосифонных труб позволяет регулировать в зависимости от рабочих параметров процесса площадь теплообмена. При этом нижний диапазон величины отношения длины к диаметру используется для случая, когда поток теплоносителя обладает большой теплоемкостью, что свойственно, например, для воды. Верхний диапазон используется для теплоносителей с низкой теплоотдачей, например для газообразной среды, когда для увеличения площади теплообмена термосифонные трубы удлиняют. Указанная величина диапазона определяется существующими типоразмерами труб.

Пример конструктивного исполнения.

Для охлаждения среды, состоящей по объему из 90% углеводородных газов и 10% легкокипящих фракций нефти, с 52 до 35oС использовали в качестве холодного теплоносителя воду с температурой входного потока 20oС.

В корпусе, в его разделительной перегородке, закреплен пакет термосифонных труб в количестве 2700 штук, каждая из которых имеет длину l=4000 мм, диаметр d= 25 мм и толщину стенки m=2 мм. При этом обеспечивается тепловая мощность теплообменника N=2,2 МВт. Поступающая в теплообменник вода принимает отводимое от двухфазной многокомпонентной среды тепло и нагревается до температуры 35oС.

Таким образом, предложенное техническое решение позволяет расширить область применения термосифонного теплообменника, повысить его эффективность и эксплуатационную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 2002 |

|

RU2205055C1 |

| ТЕРМОСИФОННЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2008600C1 |

| ТЕПЛООБМЕННИК | 2007 |

|

RU2351864C1 |

| УСТАНОВКА ДВУХСТАДИЙНОГО ДЕГИДРИРОВАНИЯ ИЗОПЕНТАНА | 1993 |

|

RU2092238C1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1980 |

|

SU963758A2 |

| Двухкамерный мультитеплотрубный теплообменник | 2024 |

|

RU2826915C1 |

| ТЕРМОСИФОННЫЙ ТЕПЛООБМЕННИК | 1991 |

|

RU2047077C1 |

| Фурма | 1981 |

|

SU1014916A2 |

| Тепловая труба | 1990 |

|

SU1749687A1 |

| ИСПАРИТЕЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ СВЕТОДИОДНОГО МОДУЛЯ | 2013 |

|

RU2551137C2 |

Изобретение предназначено для применения в теплообменной технике, а именно в нефтехимпереработке. Изобретение содержит корпус и закрепленный в его разделительной перегородке пакет термосифонных труб с зонами испарения и конденсации, причем согласно изобретению внутри корпуса по всей длине термосифонных труб установлены поперечные сегментные перегородки, образующие поочередно диаметрально противоположные проходы для течения потоков горячего и холодного теплоносителей, причем отношение длины термосифонной трубы к ее диаметру находиться в пределах 8-900. Кроме того, термосифонные трубы закреплены на центральной перегородке посредством разъемных соединений. Изобретение позволяет расширить функциональные возможности теплообменника, повысить его эффективность и эксплуатационную надежность. 1 з.п.ф-лы, 1 ил.

| Теплообменник | 1983 |

|

SU1210049A1 |

| ТЕПЛООБМЕННИК | 1992 |

|

RU2037121C1 |

| SU 1160223 А, 07.06.1985 | |||

| Теплообменник | 1986 |

|

SU1366846A1 |

| Теплообменник | 1988 |

|

SU1589023A1 |

| Способ работы тепловой трубы | 1977 |

|

SU620790A1 |

| Масляный выключатель | 1944 |

|

SU65300A1 |

| ЭЛЕКТРОМАГНИТ | 0 |

|

SU338928A1 |

Авторы

Даты

2002-12-20—Публикация

2001-04-09—Подача